炉温决策中收敛因子的算法

2019-03-08,,,

, , ,

(1.东北大学冶金学院,沈阳110004; 2.重庆赛迪工业炉有限公司设计部,重庆404100)

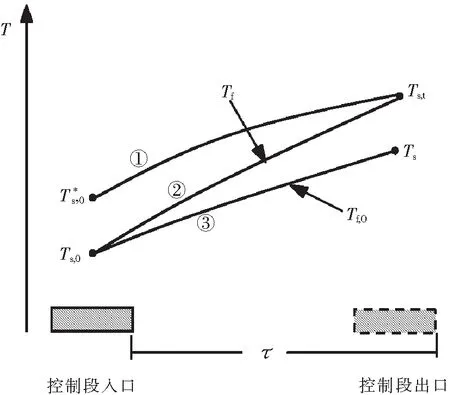

炉温决策是加热炉智能控制的主要任务,也是智能控制在线运行的关键[1-5].连续加热炉的在线控制炉温决策算法较多,如:带宽决策法,上限限制法,炉温的模糊决策、启发式搜索策略、多目标灰色控制等[6-8].各类决策算法的侧重不同,带宽决策法的决策为炉温范围控制,即炉温决策值不超过其控制阈值,模型不进行干预.其优点是可以获得较接近最佳炉温制度的加热工艺;不足是对炉子的生产能力有所影响.上限限制法是根据钢种和轧制工艺要求选择钢温上限和炉温上限,该方法优点是可以实现高产[9].炉温决策的目的是通过调整控制段炉温制度,用以对钢坯进行加热,使控制段内钢坯出控制段时达到要求的目标工艺温度.如图1中曲线②所示.图1为某控制炉段钢坯升温示意图,其中曲线①为目标炉温制度下的钢坯升温曲线,曲线③为某工况下未达到目标钢温要求的钢坯升温曲线,曲线②为通过调整炉温制度使钢坯在控制段出口处达到目标工艺温度的升温曲线.炉温决策[10-12]可采用的常规算法为

Tf=Tf,0+r(Ts,t-Ts)

(1)

式中:Tf为炉温迭代新值,K;Tf,0为当前炉温制度,K;Ts为钢温,K;Ts,t为目标钢温,K;r为收敛因子.

图1 钢坯升温示意图Fig.1 Sketch of temperature raising for the billet

为使钢坯在控制段出口处达到目标值(如图1中的Ts,t),进行炉温设定值时,一般需对式(1)进行多次迭代,每次采用炉温新值对钢坯进行由当前位置至控制段出口处的加热计算,直至控制段出口处钢坯温度达到目标值,并将此时炉温新值作为控制段设定值,完成段炉温设定.在迭代计算过程中,收敛因子r一般凭经验选取,带有一定的盲目性,往往需要多次迭代才可获得炉温设定值.迭代过程的增加消耗较大计算机时,为该算法在线应用带来不可控因素.鉴于此,本文拟对收敛因子r的选取进行研究,提出确定收敛因子汇合法及分化法并完成理论推导及验证.

1 汇合法确定收敛因子

由式(1)可得

(2)

由图1中曲线②,钢坯在当前位置的钢温为Ts,0,至控制段出口处升温至目标温度Ts,t,由能量平衡方程有

(3)

(4)

其中焓值可由下式求得

(5)

(6)

由式(3),式(4)及式(6)可得

(7)

(8)

(9)

因dq=Δq,代入式(7)有

(10)

式中:ΔTs,s为两种情况的钢坯表面温差,K.

(11)

由式(11)可得

(12)

上述推导过程基于图1中曲线①及②,钢坯从不同的温度初值,经历不同炉温制度加热到相同目标温度,获得式(12),本研究称之为汇合法.

2 分化法确定收敛因子

基于图1中曲线②及③,采用与汇合法相似处理方法可得

(13)

(14)

由式(13)及时(14),采用与汇合法类似处理得

(15)

式中:ΔTs=Ts,t-Ts,ΔTs,s=Ts,t-Ts,s≈ΔTs,代入得到

(16)

上述推导过程基于图1中曲线②及③,钢坯从相同温度初值,经历不同炉温制度加热到控制段出口处得到不同的钢温,此种情况推导获得的收敛因子,本研究称之为分化法.

由图1可知,分化法需要首先以当前炉温制度进行一次从当前位置到控制段出口处的加热计算,以获得温度差值.进行炉温决策计算时,可采用汇合法确定收敛因子并得到炉温设定值,对不满足目标钢温要求的情况,可继续采用分化法确定收敛因子获取炉温设定值,即汇合-分化联合法确定收敛因子.

3 算 例

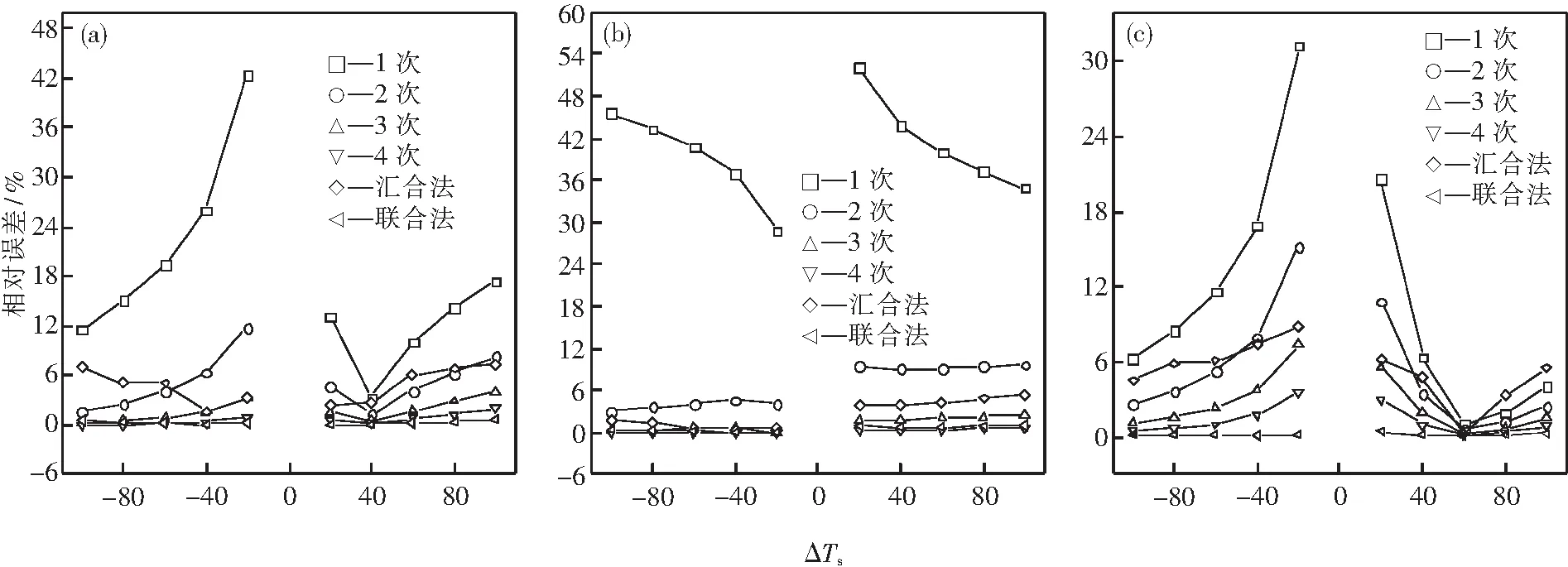

为了验证两种方法可行性,本文以钢坯断面为0.18 m×1 m的Q235B钢为例进行验证.计算过程中炉温在控制段均匀分布,分别对加热一段至均热段采用汇合法和汇合-分化联合法进行单块钢坯炉温决策.其中,各控制段的出口目标钢温依次为440、845和1 205 ℃.

图3为采用汇合-分化联合法确定收敛因子对各控制段入口处ΔTs分别为±100 K,±60 K,±20 K时并进行炉温决策的钢坯升温曲线,其中,0情况表示无需炉温决策时目标升温曲线.由

图2 r=1常规方法与汇合法及汇合-分化联合法决策相对误差比较Fig.2 Relative errors for the meeting method, meeting-departing combination method and traditional method with r=1(a)—加热一段; (b)—加热二段; (c)—均热段

图3 汇合-分化联合法决策后的钢坯升温曲线Fig.3 Billet temperature profiles after decision by the meeting-departing combination method(a)—加热一段; (b)—加热二段; (c)—均热段

图可以看出,在控制段入口处,ΔTs分别为±100 K,±60 K,±20 K时,采用汇合-分化联合方法进行炉温决策后,钢坯到达各个控制段出口处的钢坯温度与目标值吻合,满足加热工艺要求.

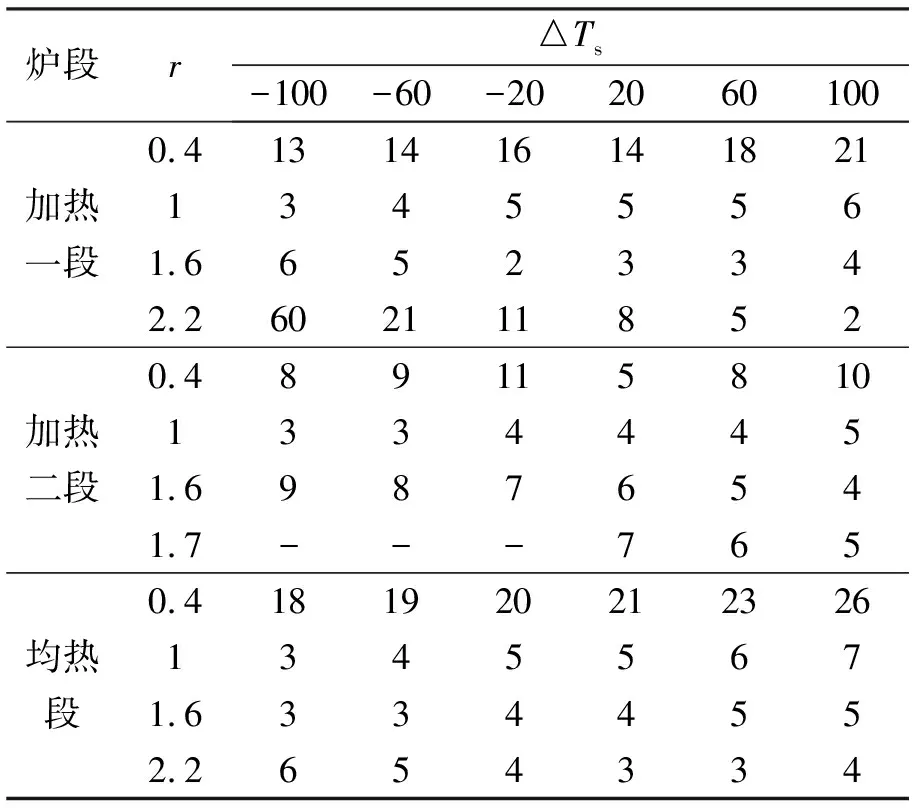

表1给出了根据式(1)常规算法炉温决策时,将相对误差控制在0.5%以下时,对不同ΔTs收敛因子r从0.4~2.2变化时所需要进行的迭代次数.由表1可知,收敛因子r的恰当选择对炉温决策过程中计算量的降低具有重要作用.收敛因子选择不当,将会导致炉温决策结果产生振荡,如表1中的加热二段,当r≥1.7时,对于ΔTs为-100 K,-60 K,-20 K时,无法得到收敛的炉温决策值;当它用于在线控制时,将对控制效果及计算时间产生严重影响.

表1 相对误差<0.5%时r对迭代次数的影响Table 1 Effect of r on the iteration times when relative error is less than 0.5%

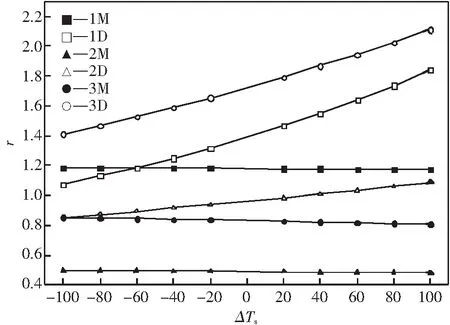

图4绘出了汇合法及分化法的收敛因子r随ΔTs的变化曲线.由图可以看出,各控制段间采用汇合法确定的收敛因子r值大小不同,但各段内数值变化不大;采用分化法确定收敛因子时,r随ΔTs变化而变化,各控制段内r的变化幅度不大.

图4 汇合法及分化法的r随 △Ts变化曲线Fig.4 △Ts change with r for the meeting method and departing method 1—加热一段; 2—加热二段; 3—均热段; M—汇合法; D—分化法

4 结 论

基于不同条件下被加热钢坯的焓增正比于边界热流之差对时间的积分方程,本文分别推导并提出了计算收敛因子的汇合法、分化法及汇合-分化联合法,并对这些方法进行了验证.通过研究得出如下结论:

(1)采用汇合法和汇合-分化联合法确定收敛因子进行炉温决策是可行的;

(2)两种方法在应用中可实现互补,汇合法在无需迭代计算情况下决策获得比较合理的炉温制度, 其控制目标相对误差小于7%; 而通过汇

合-分化联合法确定收敛因子仅进行一次迭代计算即可完成钢坯炉温制度的决策,控制目标相对误差<0.5%;

(3)汇合法及汇合-分化联合法的应用免除了常规算法的多次重复的迭代及加热计算过程.