立式加工中心主轴箱模态分析与实验

2019-10-23余为洲周俊荣王瑞超李会军

余为洲,周俊荣,陈 丁,王瑞超,李会军

(五邑大学智能制造学部,广东 江门529000)

关健词:立式加工中心;主轴箱;模态特性;仿真;实验

加工精度是衡量加工中心性能是否优良最重要的指标之一,而机床的动态特性则是影响加工精度与平稳性的重要因素。随着制造业质量的不断升级,对加工设备的精度要求越来越高,机床设计凭借传统“经验法”越来越难以满足现代机床设计的需求。有限元法的计算精度不断提高,使得分析结果能很好的反映机床性能,广泛应用于机床结构设计中,成为现代机床设计人员很好的帮手。张瑞亮[1]等利用有限元法对立式加工中心立柱进行模态分析,并在一定范围内对立柱进行了结构优化,确立了立柱的性能评价指标。高东强[2]等利用有限元仿真对立式加工中心主轴箱进行了仿真计算,得到了主轴箱静刚度、固有频率、振型及激励频率下的共振区域。

本文以某型号立式加工中心主轴箱为研究对象,应用有限元法对主轴箱进行模态分析,并设计了模态测试实验,实验结果与仿真结果比较接近,为评估产品性能提供了依据。

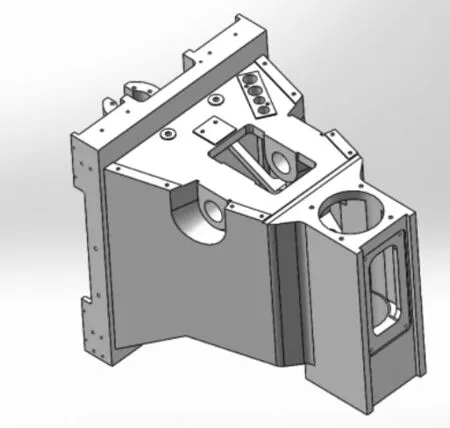

1 主轴箱实体建模

主轴箱是一个内部筋板纵横交错布置的铸造箱体类零件,常采用对称设计,进行合理的筋板布距[3],从而保证其具有良好的刚度,同时具有良好的动态特性。因在ANSYSWorkbench中建模比较繁琐,故通过Solidworks软件对主轴箱结构进行三维建模,其模型如图1所示。

图1 主轴箱三维模型图

2 主轴箱模态分析

模态分析是所有动力学分析类型的最基础内容,以用来确定结构的振动特性。主轴箱是立式加工中心的关键部件,其固有频率和振型是承受动态载荷结构设计中的重要参数[4]。特别是主轴箱的低阶频率,在主轴高速旋转时极易与主轴箱固有频率耦合从而产生共振,这将对立式加工中心的精度产生巨大的影响[5-6]。

将主轴箱模型导入进 ANSYS Workbench软件中,指定材料属性,确定分析类型和分析选项,添加边界条件及其约東,最后进行有限元求解[7]。

2.1 材料添加与网格划分

为了方便分析,适当对模型进行特征消隐,简化一些不必要的特征,如倒角、圆角及退刀槽等,然后将模型导入有限元软件,添加模型材料为HT250,其弹性模量为1.38× 1011MPa,泊松比 0.15,密度7 280 kg/mm3,抗拉强度250 N/mm2,权衡计算精度与计算时间,对主轴箱采用自动网格划分,模型共67 674个节点和37 720个单元。如图2所示。

图2 主轴箱网格划分

2.2 模态求解

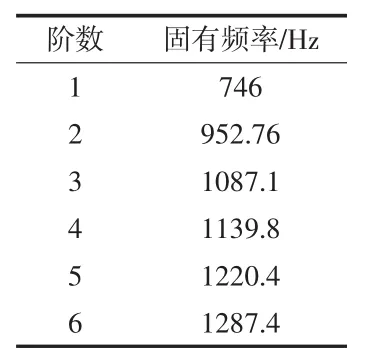

对主轴箱进行自由模态分析,指定加载选项,进行固有频率有限元求解,在得到初始解后,对模态进行扩展以供查看,最终得到出主轴箱前12阶固有频率和振型,因为在自由模态分析下,前6阶的固有频率为0 Hz,前6阶振型分别为3个平动和3个转动,所以在此省去前6阶的固有频率和振型图,只罗列第7~12阶固有频率和振型图,后文将第7~12阶称为前6阶(7~12阶对于1~6阶),如表1和图3所示。

表1 主轴箱固有率

(续下图)

(接上图)

(续下图)

(接上图)

图3 主轴箱前6阶模态振型

由表2可知,主轴箱的基频为746 Hz,由图3(a)第1阶振型图可以看出,主轴箱螺母座在XOZ平面内绕X轴上下摆动;由图3(b)第2阶振型图可以看出,主轴箱结构在XOZ平面扭曲;由图3(c)第3阶振型图可以看出,主轴箱在XOZ平面绕Z轴左右摆动;由图3(d)第4阶振型图可以看出,主轴箱的左右大筋板反复缩短和拉长;由图3(e)第5阶振型图可以看出,主轴箱安装电机端上部左右摆动。由图3(f)第6阶振型图可以看出,主轴箱整体结构收缩扭曲。由于该款机型主轴最大转速为30 000 r/min,由转速与频率之间的关系可以得出主轴最大频率为500 Hz,所以主轴箱的固有频率不会与主轴旋转时形成共振,满足要求。

表2 模态测试流程

3 主轴箱模态实验

为了验证仿真结果的准确性,为主轴箱模态分析提供实验依据,对主轴箱进行模态实验,拟得到机床主轴箱的模态参数。模态测试实验有多种方法,采集数据有单输入多输出、多输入单输出、多输入多输出等方法[8]。考虑到传感器的数目不足与实验对象的限制,此实验采用单输入多输出方法。即固定一个激励点将所有响应点逐个测量一遍。

实验主要仪器有美国Benstone Impad Elite四通道频谱分析仪,KISTLER—9722A2000系列模态激振力锤,瑞士Kistler—8688A50系列三轴加速度传感器,Vibrant Technology公司的ME′scopVES分析软件等,如图4所示。

图4 实验仪器

3.1 实验前准备

3.1.1 激励测点布置

在结构相关位置布置60个响应测点,测点具体位置见图5所示。力锤采用橡胶锤头,激励点布置在测点1点位置,进行Z向(径向)激励。

图5 测点位置

3.1.2 仪器的安装

布置加速度传感器时,先将主轴箱各测点表面清理干净,之后将带磁力吸座的加速度传感器固定其表面上,然后用BNC-M5导线的M5接头连接加速度传感器,保证加速度传感器上的磁力吸座拧紧没有松动。

3.2 实验方法

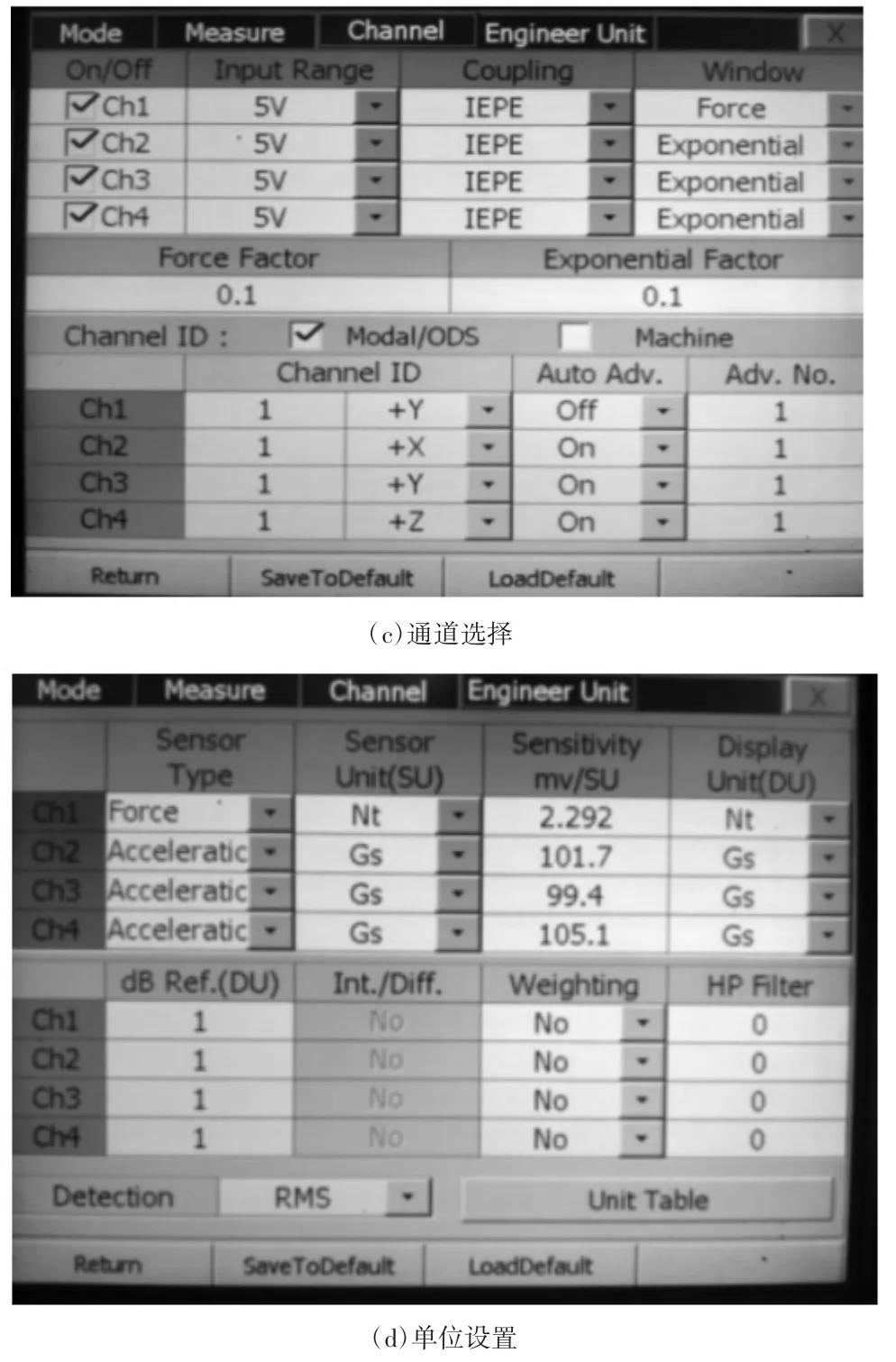

实验模态测试时要保证激励信号在时域上满足至少20个点,以及保证响应信号中所关心的频率成分都能采集得到,也要保证采样长度合理,用以保证能采集到衰减完整的响应信号,达到到无泄漏测量。在参数设置时,应该注意采集仪上测试点与主轴箱实际测点的对应位置,以及加速度传感器X、Y、Z三个方向正反的设置。采集仪为四通道频谱分析仪,第一通道通常连接力锤,锤击激励情况下,对力锤敲击信号和响应信号最好能加可调的力窗和指数衰减窗,以提高测量信噪比。其余第二、第三和第四通道分别对应加速度传感器的 X、Y、Z三个方向的数据接口[9]。采样参数初步设置如图6所示。

(续下图)

(接上图)

图6 采集仪的基本参数设置

在进行模态测试时,利用力锤在激励点进行锤击激励,力锤激励3次进行平均,以减少随机误差。力锤激励时要求每次沿同一方向,锤击同一位置,激励力度要尽量一致,且锤击时要干脆利落,避免出现二次连击。

将三轴加速度传感器布置在响应测点1位置,打开benstone Impad Elite四通道频谱分析仪,用力锤在激励测点1处进行锤击激励3次,保存下数据。然后再将传感器依次分别布置在响应测点2~60位置,继续敲击激励测点1,直到所有响应点测试完毕为止。敲击测点1时,力锤通道命名为1Z、响应通道命名为1X+1Y+1Z,最后测点60时,力锤通道名为1Z、响应通道命名为60X+60Y+60Z。模态测试流程如表2所示,实验现场和测试数据采集界面分别如图7、图 8。

图7 模态测试现场

图8 数据采集界面

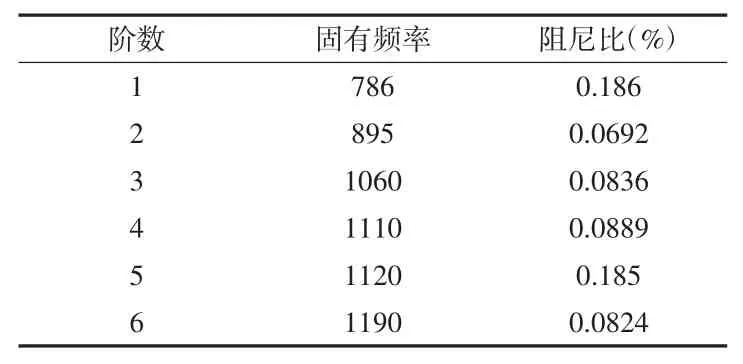

采集完数据后,收拾整理好实验仪器。然后将采集的数据导入ME’ScopeVES分析软件中对数据进行频谱分析和传递函数分析,如图9。实验测试固有频率及阻尼比如表3。测试值与有限元仿真值比较如表4。

图9 频率响应函数曲线

表3 实验测试固有频率及阻尼

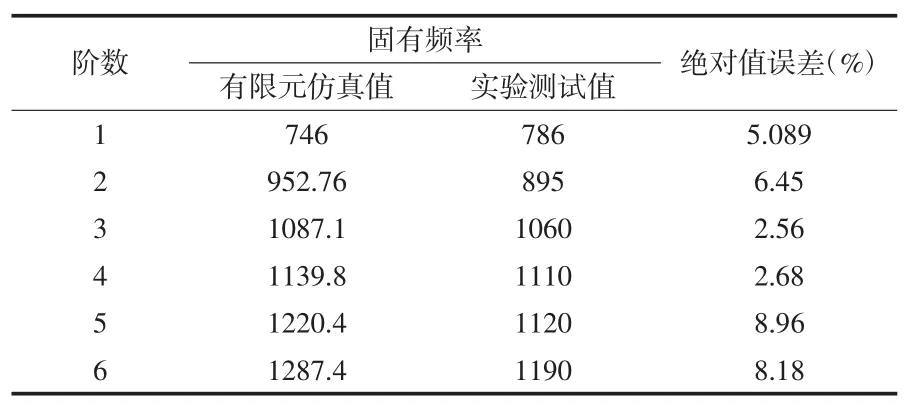

表4 测试值与有限元仿真值比较

3.3 结果分析

从表4可以看出,测试值与分析值的固有频率几乎一致,误差均在10%以内,证明了该主轴箱有限元模型建立是正确的,为后续有效地提高立式加工中心的性能提供了参考。

4 结语

利用ANSYSWorkbench对主轴箱的模态特性进行仿真分析,并进行了模态测试实验,得到了主轴箱实际的固有频率和阻尼比。可以发现有限元仿真分析结果同模态实验测试结果基本相同,误差分别为5.089%,6.45%,2.56%,2.68%,8.96%,8.18%,误差均在10%允许范围内,主轴箱动态特性满足设计要求,这为后续立式加工中心的优化设计提供了参考,打下了良好的基础。