A356缸盖铸件针孔缺陷分析及对策

2019-10-15汪紫亮朱协彬王公昱

汪紫亮,朱协彬,王公昱

(1.安徽工程大学 机械与汽车工程学院,安徽 芜湖 241000;2.芜湖永达科技有限公司,安徽 芜湖 241000)

随着汽车轻量化步伐的加快,发动机也逐渐由铸铁发动机转变成全铝发动机[1-2],其主要原因是全铝发动机可以使汽车整体减重。发动机高速运转时会受到较强的运动载荷和较高的热载荷[3-4],因此选择合适的铝合金充当发动机缸盖的生产材料变得尤为重要。A356铝合金由于具有良好的铸造性和优异的力学性能,在发动机缸盖生产中被广泛使用[5-6]。但在铸造过程中产生的铸造缺陷会大大降低其力学性能,严重影响产品的质量。其中针孔缺陷在铝合金铸件中最为常见,形成的原因也较为复杂。夹杂物、冷却速度、变质等因素都是导致针孔产生的原因[7-8]。E4T15B缸盖是某公司产量最大的一种铝合金缸盖产品。其缸盖主要给国内数家著名车企发动机做配套服务,缸盖年产量达到20万台以上,但经常会出现大量由于针孔缺陷而报废的缸盖铸件。因此对E4T15B缸盖针孔缺陷进行分析具有极高的代表性和价值性。以E4T15B缸盖出现的针孔为研究对象,对缸盖出现针孔的部位组织以及针孔内部元素成分进行分析,判断缸盖针孔产生的类型和产生的具体原因,并结合实际生产针对此缺陷提出相应解决对策。

1 缸盖针孔缺陷的种类和分布

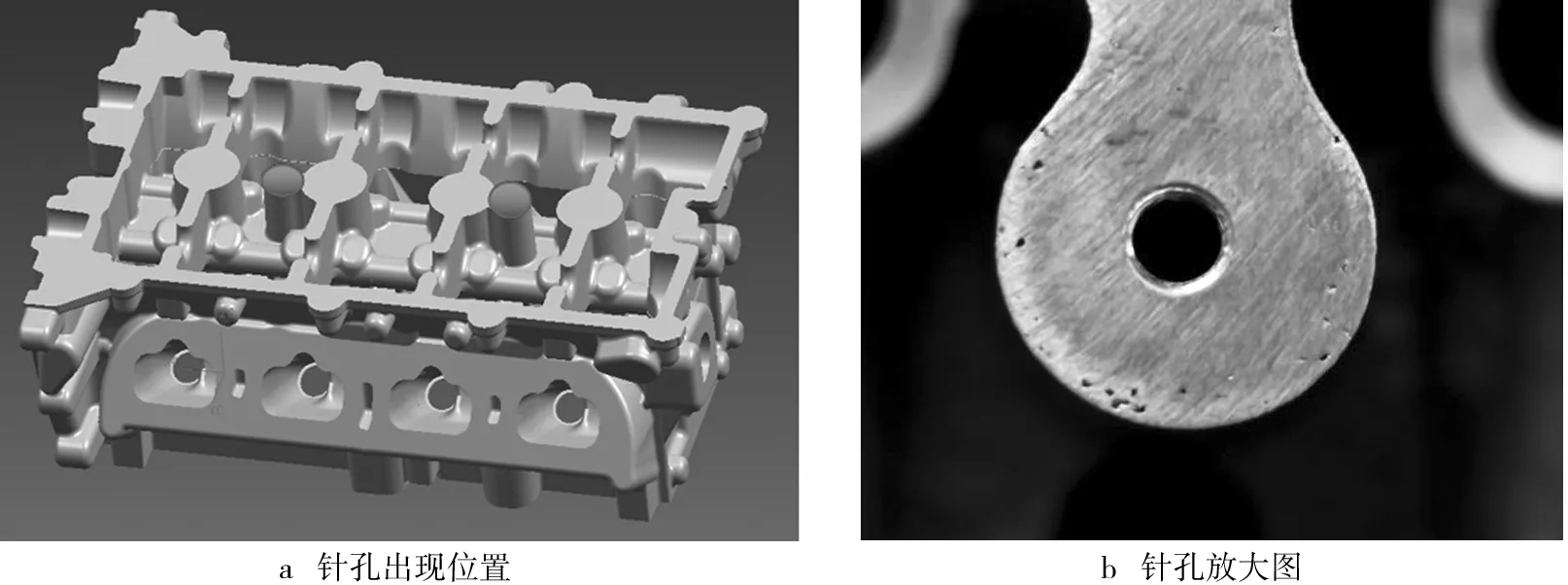

铝合金铸件的针孔可以根据产生机制分为遗传型针孔、侵入型针孔和析出型针孔三类[9]。铸件产生针孔的类型不同,其解决的对策也有着明显的不同。通过对出现针孔缺陷的缸盖进行观察分析,针孔缺陷主要出现位置如图1所示。由图1a可以看出,针孔基本上都出现在冒口与缸盖顶面连接处位置。由图1b可以看出,针孔较为细小,且近似圆形,分布在边缘处,而螺纹孔中间部位几乎没有明显针孔。

图1 缸盖针孔缺陷位置

为了解针孔产生的类型,将缺陷位置利用线切割机取下,然后利用超景深三维形貌仪进行观察,观察结果如图2所示。图2a是针孔外部形貌,外面是铝合金基体,孔洞形貌不规则,且内部呈蜂窝状;图2b是针孔内部形貌,可以看出内部不光滑,根据针孔缺陷判断原则可知,缸盖出现的针孔为析出型针孔。

图2 针孔形貌图

2 缸盖针孔缺陷产生的原因

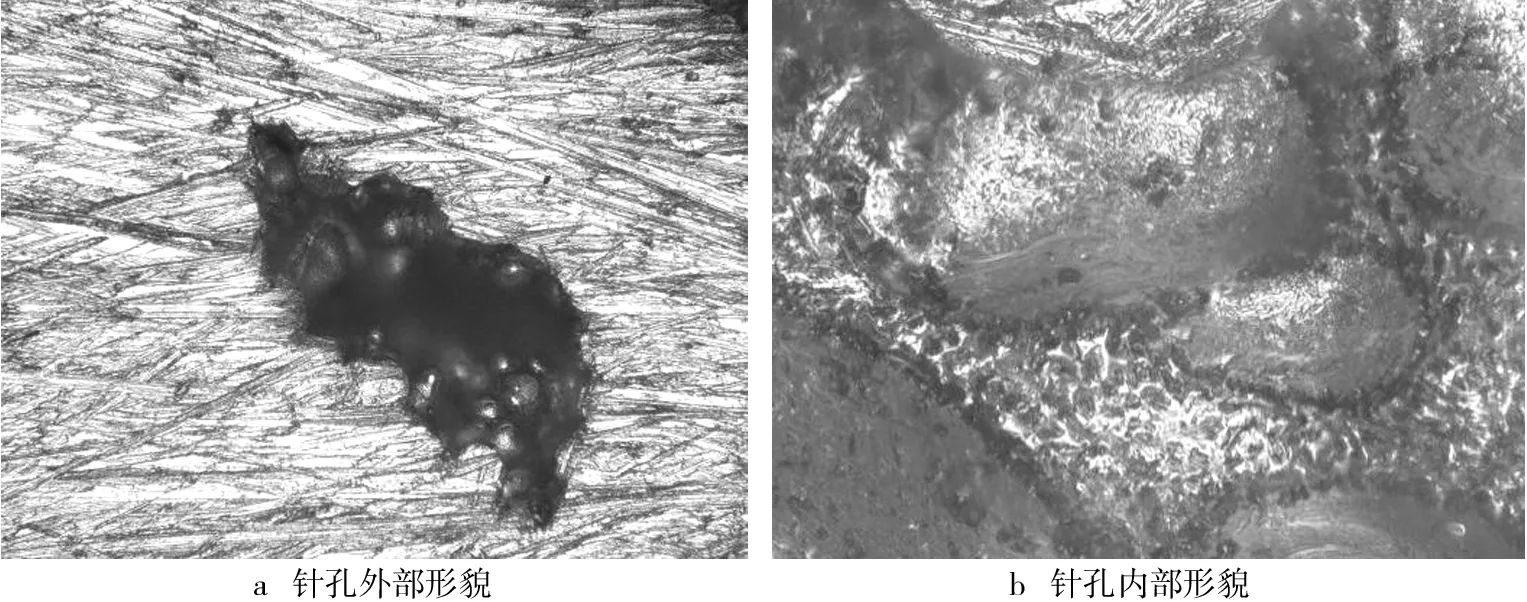

为了进一步了解针孔分布与缸盖内部的情况,对缸盖进行纵向解剖,然后分别从顶面至底面观察针孔,底部和中部未发现明显针孔,而螺纹孔下部有明显针孔。为了进一步研究缸盖螺纹孔下部产生针孔的原因,将缸盖分为上中下3个部位进行组织微观分析,缸盖微观组织如图3所示。由图3可知,缸盖不同位置的组织细化和共晶硅细化程度有着明显的不同。由图3a可知,针孔周围的初晶 α-Al尺寸较为粗大,共晶硅形貌以长条状和片状形貌为主要存在方式,其中离针孔孔洞越近,硅相细化程度越低,而离针孔缺陷越远的地方,硅相细化程度也越高;从图3b中可以看到,针孔周围的共晶硅主要以短片状和针状为主要存在方式。由图3c可知,缸盖中部的组织基本上没有发现针孔,而初晶 α-Al明显减小,硅相细化程度整体较为均匀。由图3d可知,共晶硅尺寸细化程度较好,主要以点状和细小纤维状存在。由图3e可知,缸盖底部的组织没有任何缺陷产生,初晶 α-Al进一步减小,组织细化程度最高。从图3f中可以看到,缸盖底部的共晶硅尺寸进一步细化,主要以点状形式存在,且共晶硅的分布最为均匀。

针孔出现位置的组织细化程度都较差,且共晶硅都是以针状和长条状分布,这种现象的产生主要和缸盖不同部位的冷却速度有关。由于缸盖底部与模具接触,模具具有激冷效果,因此底部冷却速度较快。而中部通常采用热芯工艺,因此冷却速度比缸盖上部的冷型工艺要快。当冷却速度较快时,铝合金在凝固过程中α-Al会先形核长大,而硅原子受到α-Al的压力会向固液前沿聚集,从而导致液相中的硅原子浓度升高。当液相中硅浓度升高,会导致α-Al相生长受到制约,使α-Al相不断产生错排和孪晶,从而导致α-Al的生长不停改变,从而产生晶粒细化的现象,使共晶硅的尺寸变小。缸盖中部冷却速度相对较慢,α-Al的生长速度也随之减慢,硅受到α-Al的生长压力也较小,因此在液相中硅的浓度也随之降低,降低了对α-Al的生长约束,从而晶粒细化程度减弱,导致共晶硅尺寸相对较小。而在缸盖上部位置,冷却速度最慢,几乎达到平衡凝固状态,从而导致α-Al形核速度大幅降低,降低了α-Al的生长速度,因此当液相中硅的浓度基本达到平衡浓度时,α-Al与硅相会以平衡状态生长。由于冷却速度较慢,使α-Al和硅相有足够的时间生长,因此造成组织粗大,使共晶硅以针状和片状方式存在。

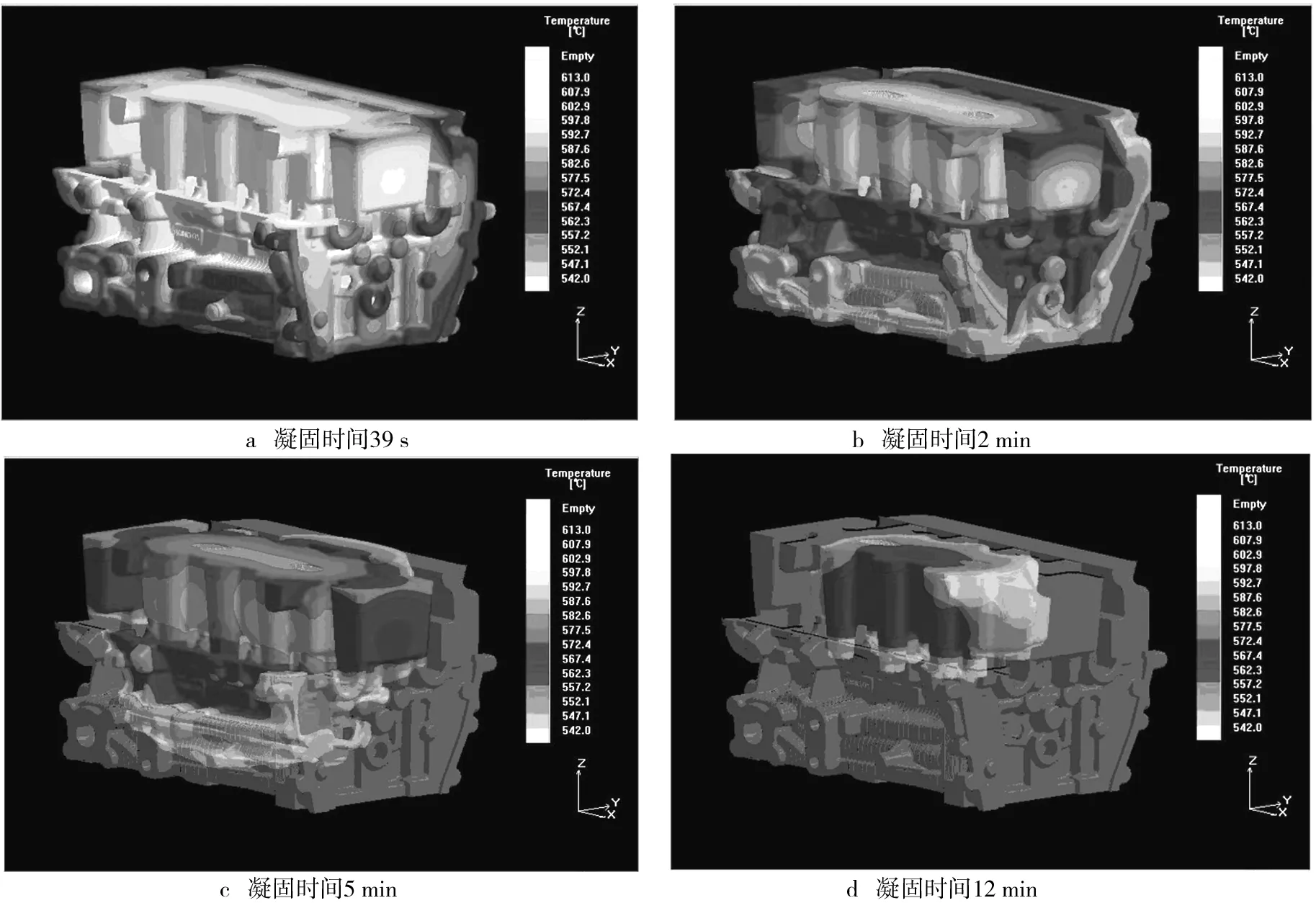

缸盖凝固过程中温度场图分布情况如图4所示。由图4a可知,大面处的温度在613 ℃以上,而缸盖其他位置温度都低于613 ℃。图4b中大面处温度在582 ℃,而缸盖其他温度在562 ℃左右;图4c中缸盖上部温度仍然处在582 ℃,而缸盖燃烧室温度已经低于542 ℃。图4d中缸盖上部温度为542 ℃,而其他部位温度均低于542 ℃。

图3 缸盖组织微观形貌

图4 缸盖凝固过程中温度场图

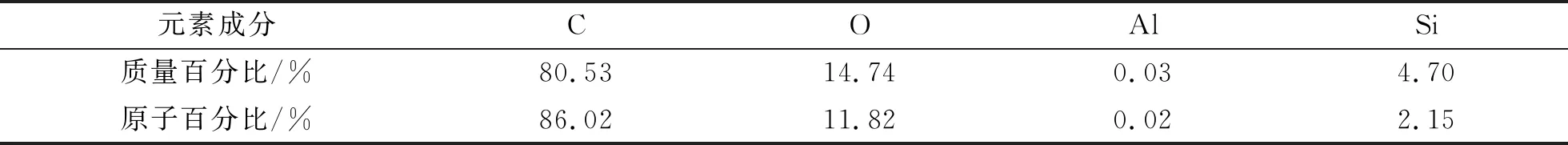

为了解缸盖针孔形成的其他原因对其内部进行能谱分析,分析结果如图5所示。针孔缺陷内部的元素成分含量如表1所示。通过对表1进行分析发现,针孔内部含有大量C、O杂质元素,这些杂质元素是铝液中的夹杂物。铝液在凝固过程中由于夹杂物的存在,铝液中的氢会以夹杂物为形核介质,从而在氢与夹杂物的共同作用下长大,最终形成析出型针孔。

针孔出现在缸盖螺纹孔位置是由于铝液在凝固过程中,铝液中的氢的溶解度会迅速下降,从而造成氢原子在固液界面处的大量积聚,出现氢富积现象。而氢富积区域会产生氢的浓度差,在浓度差的作用下,氢原子会出现扩散现象。浓度差越大,扩散也越强。又由于铝液中的氢只存在有限扩散,且固态中的氢扩散极小可忽略不计,这样就可以用溶质再分配方程进行解释,其中距离固液界面x处的氢含量为:

(1)

式中,C0为氢原始浓度;k为氢溶质平衡分配系数;D为氢在铝合金液中的扩散系数;R为凝固速度;x为离固液界面处的距离。

由式(1)可知,铝液在凝固过程中,固液界面会存在氢过饱和区Δx,而当铝液中初始浓度一定时,过饱和区的氢浓度CL主要和凝固速度R以及扩散系数D有关。当R增大、D减小时,CL就越大。当过饱和区的氢浓度大于铝液中的氢溶解度SL时,氢离子就会形成氢气析出。铝液中氢析出除了与固液前沿过饱和区域Δx有关,还与氢在过饱和区域的时间Δτ有关。

(2)

由式(2)可知,Δτ和凝固速度R有关,R越大,氢在过饱和区域存在的时间Δτ越短,氢气析出的几率就越小;反之,R越小,氢气析出的几率就越大。

图5 针孔缺陷内部EDS分析图

表1 针孔缺陷内部的元素成分含量

3 缸盖针孔缺陷解决对策

(1)降低铝液浇铸温度并在砂型上喷涂金属型涂料,从而加快针孔出现位置的冷却速度。

(2)采用熔化炉熔炼,保温炉独立生产的模式。通过对现场的观察发现,尽管保温炉有N2对铝液进行连续式除气,但精炼和未精炼的铝液在一起长期混合,相互污染,含氢量水平较高。因此,应该将铝液倒入转运包,在转运包中进行精炼,然后倒入保温炉中。实际生产结果表明此方法有明显效果。

(3)改进浇铸系统。E4T15B缸盖的浇铸方式主要采用底注式浇注+冷芯工艺,如图6所示。这种工艺充型比较平稳,但充型时间长,通常26~28 kg的缸盖需要20~22 s的浇注时间,尽管这种设计结构利于排气,但充型过程中局部温度过高,因此在铝液含氢量较高时,容易在缸盖上形成针孔缺陷。

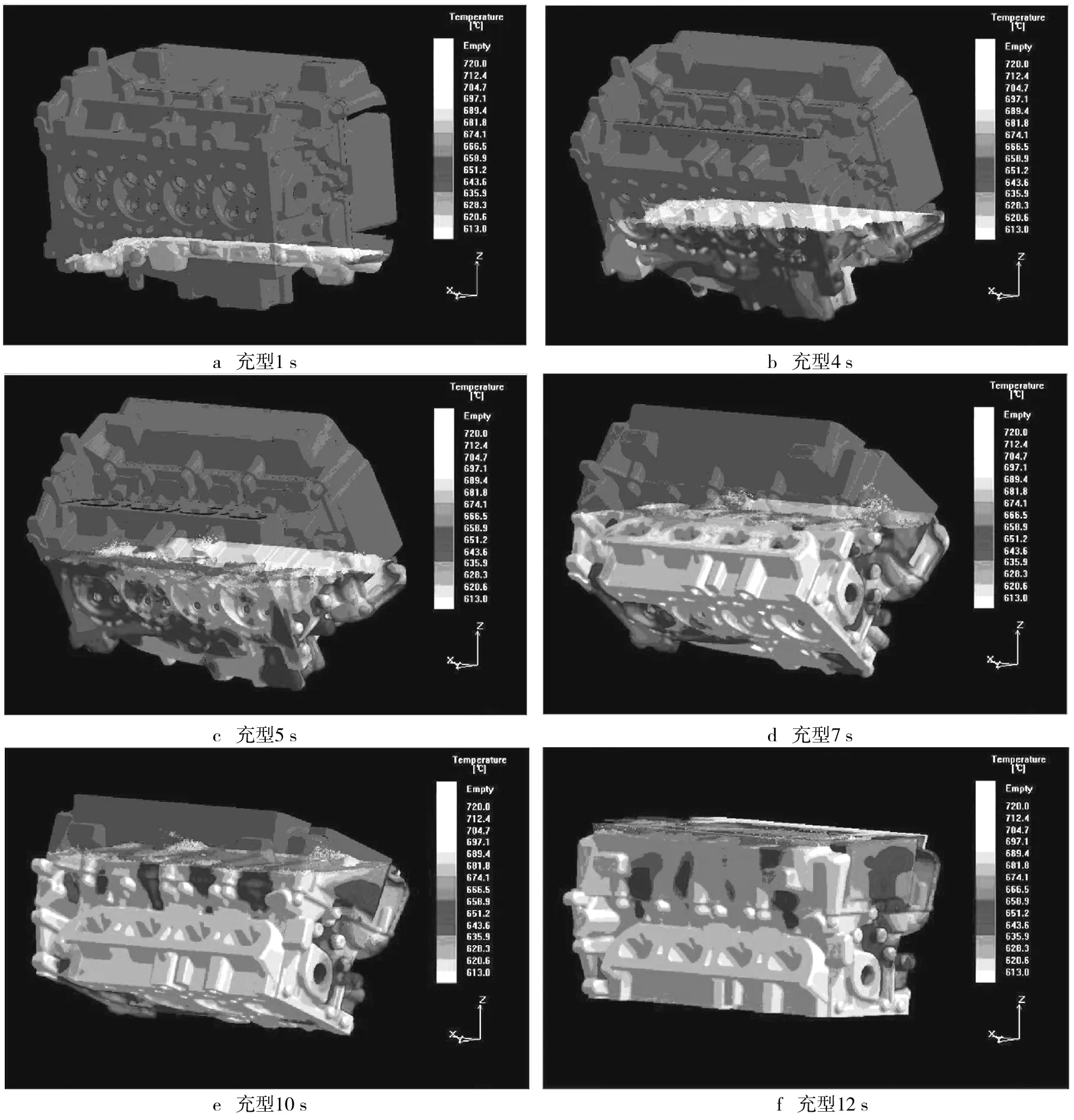

针对这种情况对浇铸系统和浇铸方式进行重新设计,最终采用翻转式浇铸工艺,浇铸示意图如图7所示。对浇铸过程的温度场进行模拟,计算机模拟结果如图8所示。通过对模拟温度场进行分析发现,在整个过程中,充型仅用12 s,且温度较低速度较快,在充型完成后缸盖基本都在620 ℃左右,局部最高温度在680 ℃。采用这种方式进行缸盖浇铸,其在铸造过程中凝固充型速度快,利于铝液中夹杂物和氢的上浮,从而避免针孔缺陷的产生。

图6 底注式浇注示意图 图7 翻转式浇注示意图

图8 浇铸过程中模拟温度场图

4 结论

E4T15B铝合金缸盖针孔缺陷主要产生在缸盖上部螺纹孔位置,针孔缺陷类型为析出型针孔,针孔出现的组织较为粗化,其共晶硅以长条状和片状形貌存在。针孔产生的主要原因是铝液精炼效果不佳,导致铝液含氢量较高。造成针孔出现在缸盖上部螺纹孔位置的原因是缸盖上部凝固速度较慢。通过加强砂型透气性和降低浇铸温度,并采取增加转运包精炼工序,可以有效降低缸盖针孔缺陷产生。通过计算机模拟发现,翻转式浇注可以有效加快缸盖的充型冷却速度,降低针孔的产生。