高压氢气汽提在全加氢型润滑油生产流程中的应用研究

2019-10-14薛楠

薛 楠

(中国石化工程建设有限公司,北京 100101)

现今社会汽车工业、机电工业的高速发展以及越来越严格的环保法规使得市场对润滑油质量的要求不断提高,APIⅠ类基础油的供应和需求正逐渐下降,传统“老三套”生产工艺已难以满足要求。全加氢型润滑油装置一般用于生产APIⅡ、Ⅲ类基础油和环烷基基础油,其产品质量好,可满足市场对高品质润滑油日益增加的需求[1]。

全加氢型润滑油装置通常由加氢处理、加氢脱蜡、补充精制3个部分组成。由于加氢脱蜡、补充精制多采用贵金属催化剂,为防止贵金属催化剂中毒,对循环氢及反应进料中的硫、氮含量要求较高。因此在流程设置上,多数情况下将加氢脱蜡和补充精制作为一段串联布置在加氢处理单元的下游[2-3]。

常规全加氢型润滑油装置需要两套独立的高压反应系统及相关高压设备,即采用两段技术,流程相对加长,且设备较多。本课题在加氢处理反应器下游引入高压汽提罐,反应产物在高压操作条件下经汽提脱除H2S、NH3后直接送至加氢脱蜡及补充精制单元的加氢流程进行研究。该流程中所有加氢反应在一个压力系统下完成,对缩短流程、节约装置投资、降低装置能耗、节省占地均有显著优势。

1 高压氢气汽提的应用研究

1.1 概述

近年来常规全加氢型润滑油装置多以异构脱蜡或催化脱蜡为中心,组合加氢处理及补充精制,将3种润滑油加氢工艺按两段法组合在一起。原料油先经加氢处理单元,该段流程与一般加氢裂化装置反应部分流程相似,采用热高压分离流程,加氢处理反应产物在低压汽提塔中分出轻组分,轻组分直接送至最终产品分馏系统,尾油升压后送至加氢脱蜡单元。由于加氢脱蜡及补充精制催化剂对循环氢及反应进料的低硫、低氮要求一致,在流程配置上将这两步加氢反应放在同一段内进行串联处理,并采用换热的方式调节补充精制反应进料温度。产品分馏部分采用常压和减压蒸馏,分出石脑油、煤油、柴油及各种轻、中、重润滑油组分[3-4]。

根据不同催化剂专利商的要求,加氢脱蜡和补充精制反应进料中的硫质量分数至少小于10 μg/g、氮质量分数至少小于5 μg/g。所谓高压氢气汽提流程是指通过加氢处理反应将基础油原料中的硫、氮进行有效脱除后,反应产物不经过降压,在高压汽提罐中利用氢气进行汽提,脱除溶解在反应产物中的对加氢脱蜡和补充精制催化剂有毒性的H2S、NH3的工艺流程。加氢处理反应产物通过设置高压氢气汽提的措施可将加氢处理、加氢脱蜡和补充精制3种润滑油加氢工艺由传统的两段流程变成串联的单段流程,如此既缩短了流程,又节约了设备投资,同时也避免了加氢处理反应产物先降压、后升压进入加氢脱蜡单元造成的能量浪费问题[3]。

1.2 高压汽提型全加氢润滑油生产装置流程介绍

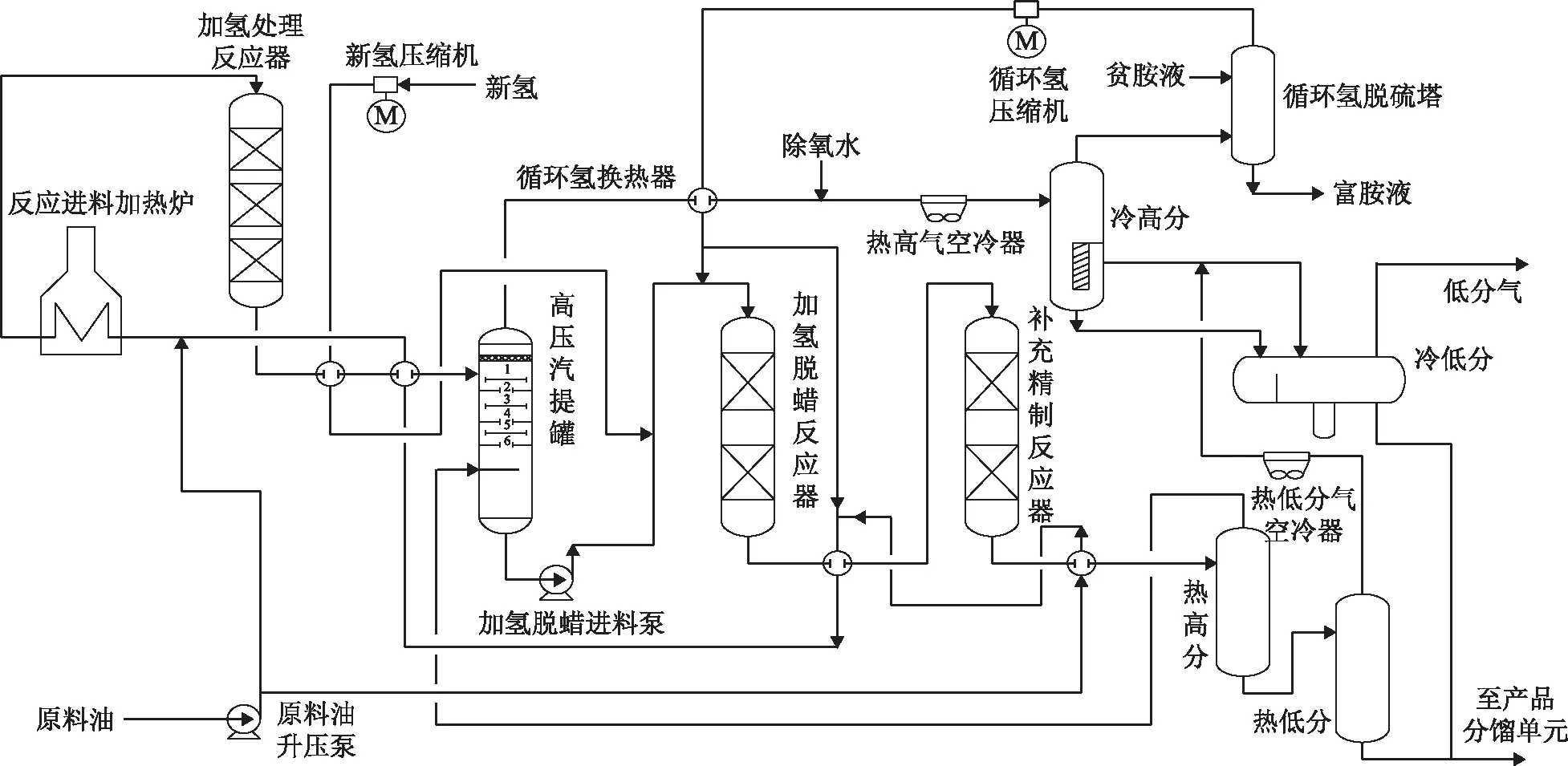

高压汽提型全加氢润滑油装置采用加氢处理、加氢脱蜡和补充精制3种加氢工艺一段串联的工艺流程,流程示意见图1。

图1 高压汽提型全加氢润滑油装置反应部分流程示意

原料油先与补充精制和加氢脱蜡反应产物换热,再与换热后的循环氢混合后与加氢处理反应产物换热,最后通过加氢处理反应进料炉加热至要求温度后送至加氢处理反应器。加氢处理反应产物与新氢和反应进料换热后进入高压汽提罐。汽提罐多采用填料或浮阀塔设计,加氢处理反应产物在汽提罐中经热氢气汽提脱除反应生成的H2S和NH3,然后经加氢脱蜡进料泵升压并与新氢混合,依次送入加氢脱蜡反应器和补充精制反应器。两反应器之间设置反应产物与进料换热器,最后经过与原料油换热的补充精制反应产物进入热高压分离器(简称热高分),热高分底部的热高分油经减压后送至热低压分离器(简称热低分)进一步闪蒸,热高分顶部的热氢气作为汽提氢气送至高压汽提罐。汽提罐顶部气体(简称热高气)富含加氢处理反应生成的H2S、NH3和大量氢气,先与循环氢换热,经高压空气冷却器(简称空冷器)冷却后送入冷高压分离器(简称冷高分)。为防止热高分气中的H2S和NH3在低温下生成铵盐结晶析出而堵塞空冷器,在进入空冷器前注入除氧水。装置的冷高分、冷低压分离器(简称冷低分)、热低分流程同传统加氢流程。

由于加氢脱蜡和补充精制催化剂要求反应进料和氢气系统更加洁净,所以装置的新氢由压缩机升压后全部注入加氢脱蜡反应器入口,同时为保证一定的氢油比还需要混合少量的循环氢,因此装置的循环氢系统需要增加循环氢脱硫措施,并严格控制脱硫后循环氢中的H2S含量。

装置分馏部分流程同传统润滑油加氢装置。

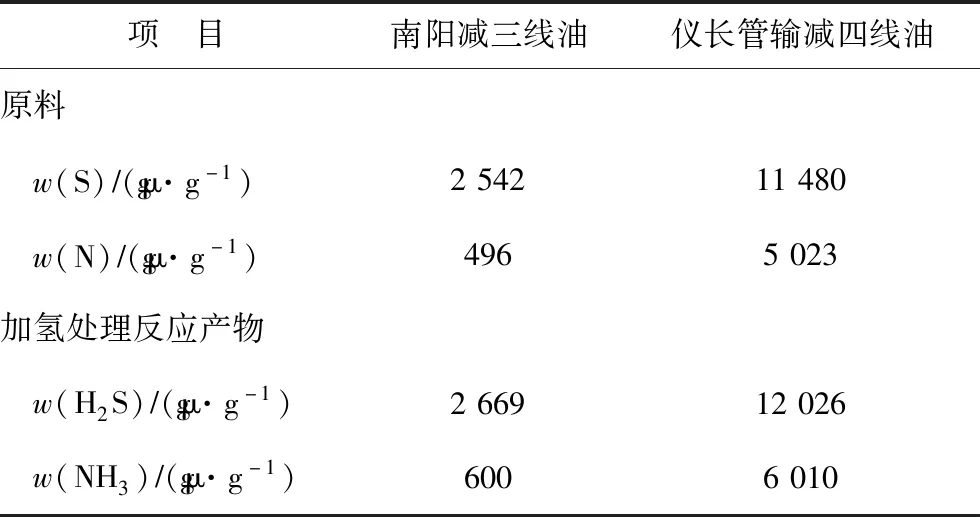

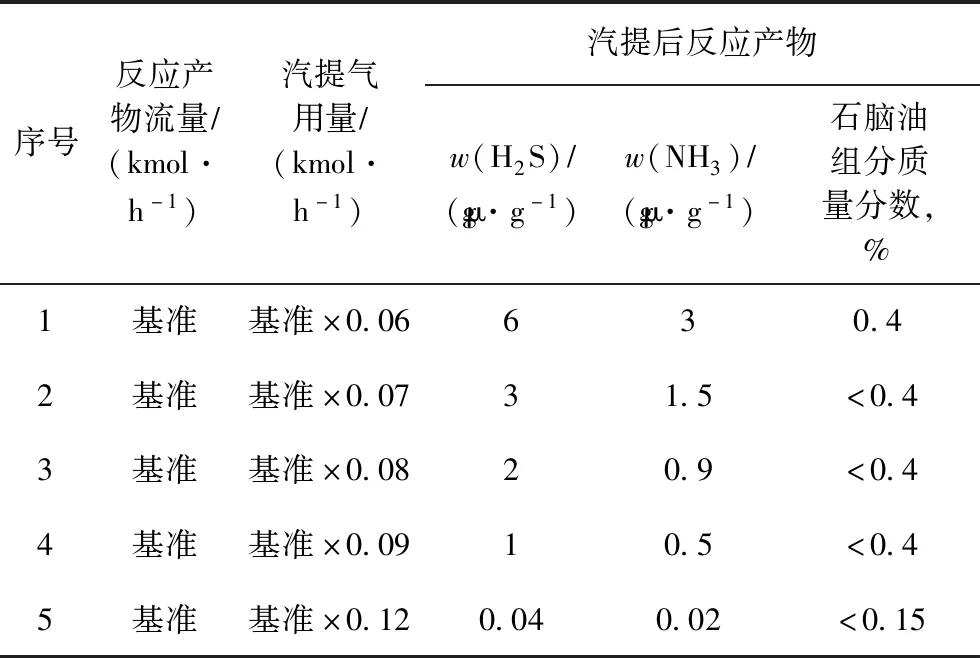

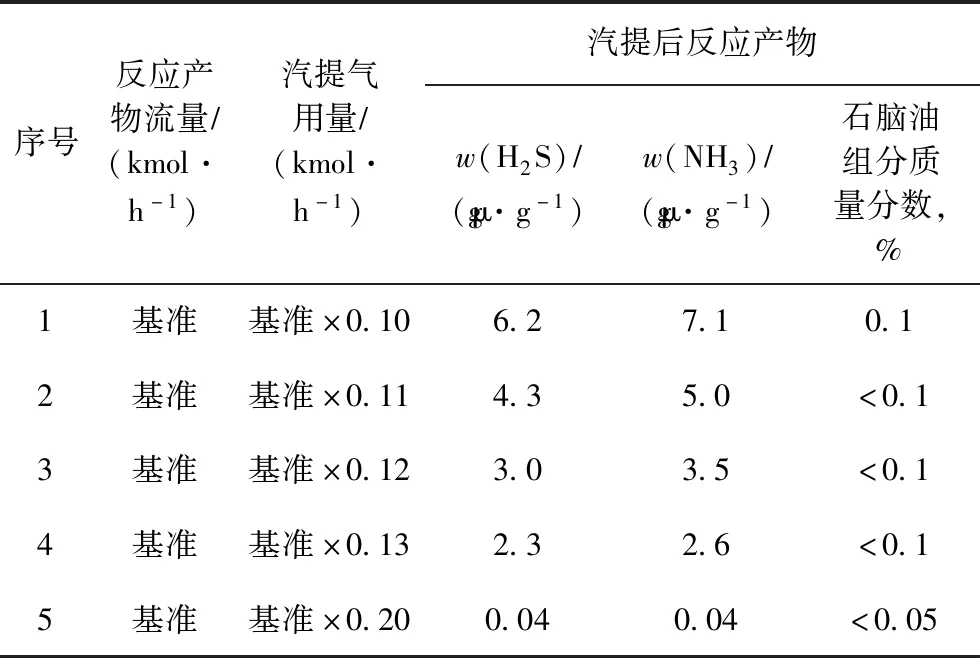

1.3 高压氢气汽提效果

加氢处理反应器下游设置高压汽提罐,利用热高分顶部气体进行汽提可脱除加氢处理反应生成的H2S和NH3。以南阳汉江原油的减三线馏分油、仪长管输减四线馏分油的加氢处理反应产物进行汽提效果的模拟计算(ASPEN软件),具体数据见表1~表3。由表1~表3可以看出,通过高压汽提很容易脱除加氢处理反应生成的对加氢脱蜡和补充精制反应催化剂有毒性的H2S和NH3,同时脱除的还有加氢处理反应副产的石脑油组分。加氢处理反应生成的石脑油组分在加氢脱蜡和补充精制的反应条件下是以气相存在的,它的脱除可以增大后续反应的氢分压,对节省新氢用量、降低装置能耗均有一定贡献。

表1 加氢处理原料及反应产物硫、氮含量

表2 南阳减三线油加氢处理反应产物的汽提效果

表3 仪长管输减四线油加氢处理反应产物的汽提效果

2 应用实例介绍

某石化企业200 kt/a环烷基高压加氢润滑油基础油装置以绥中SZ36-1原油的减二线、减三线馏分油为原料,主要产品为变压器油、10号橡胶填充油、12号橡胶填充油,同时还副产少量粗石脑油、煤油与柴油。装置采用全加氢技术,并设置了一个压力系统下的两段加氢反应,其中一段反应为加氢处理及非贵金属催化剂的加氢脱蜡反应,二段反应采用贵金属催化剂进行芳烃深度加氢饱和,以达到基础油产品对芳烃含量和油品稳定性的要求。由于贵金属催化剂的存在,二段反应进料中硫质量分数需低于10 μg/g、氮质量分数需低于5 μg/g。为防止催化剂中毒,工程设计上采用设置高压氢气汽提的方案,使用热高分气对一段反应产物进行汽提,脱除一段反应产物中的硫和氮,防止二段反应催化剂中毒。装置自2016年10月开工至今,一直连续稳定运行。

以下将从汽提效果、设备对比、装置能耗3方面说明高压汽提型全加氢润滑油装置的优势。

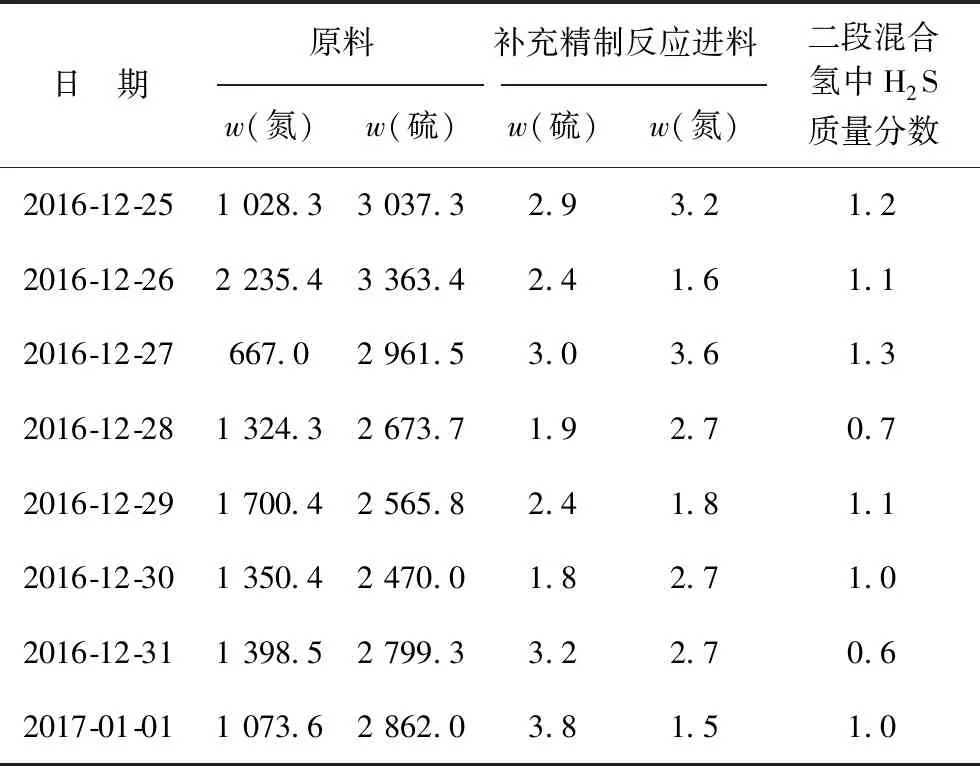

2.1 汽提效果

高压汽提系统操作稳定,能够对一段反应生成的H2S和NH3进行有效脱除,同时装置内还设置了循环氢脱硫系统,严格控制二段进料混合氢中的H2S含量,从各个方面均保证二段反应进料的安全可靠。具体数据见表4,所用原料油为减三线馏分油。

表4 装置硫、氮含量统计结果 μg/g

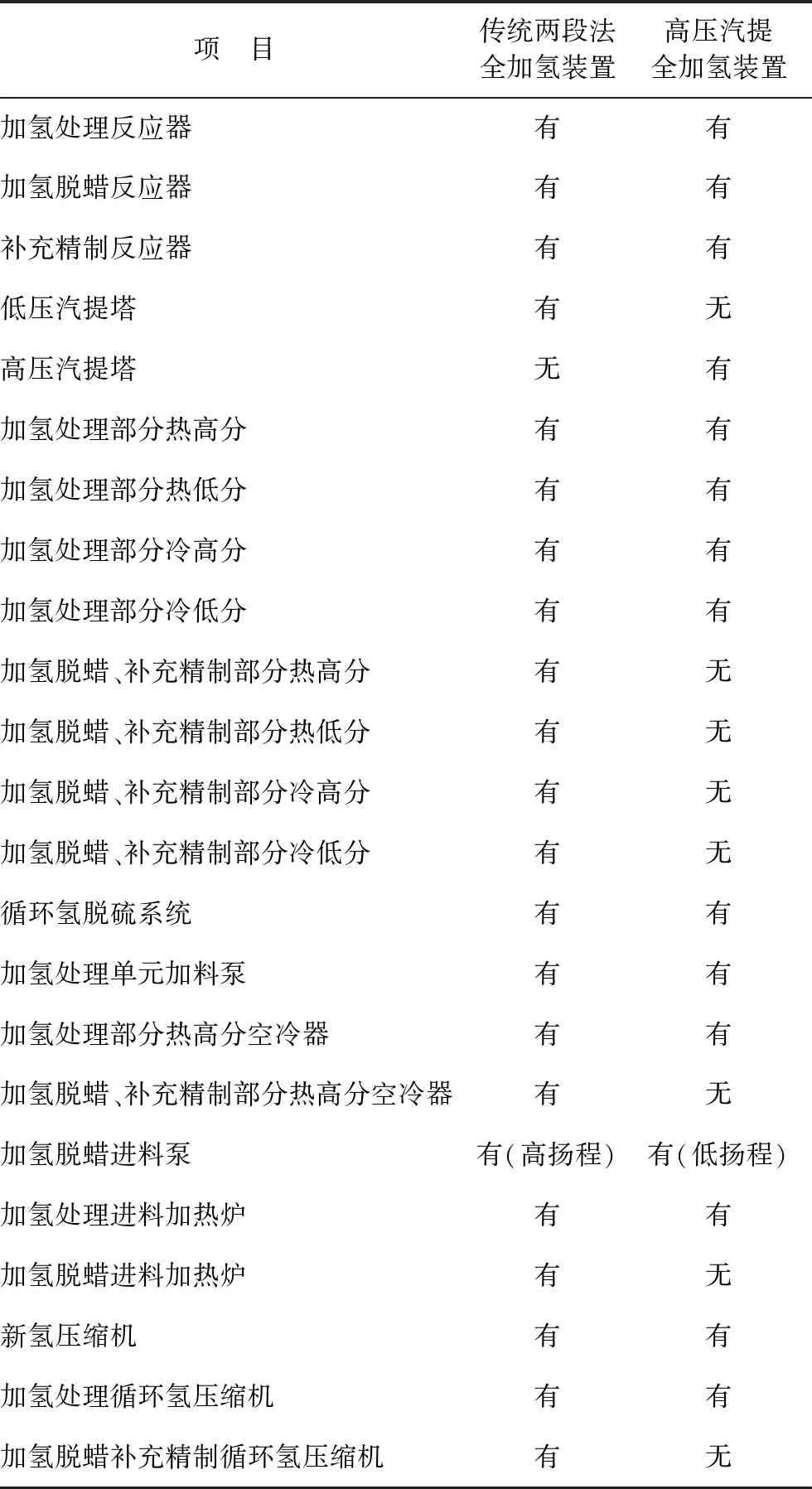

2.2 高压汽提型全加氢润滑油装置与传统全加氢型润滑油装置的设备对比

某200 kt/a环烷基高压加氢润滑油基础油装置在采用高压氢气汽提技术后仅有一个高压反应系统,较传统两段法的全加氢型润滑油装置高压设备少,高压管线、仪表阀门也相应减少。两种加氢流程的主要高压设备对比见表5。由表5可见,高压汽提润滑油加氢装置比传统两段法全加氢装置减少静设备5台,机泵及压缩机2台(套),高压空冷器1套,减少的设备及相应管线、仪表阀门投资约为3 310万元。200 kt/a环烷基润滑油加氢装置采用高压汽提工艺流程,其工程费用约为3.8亿元,较传统两段法全加氢装置节省投资约8%。

表5 两种加氢流程的主要高压设备对比

2.3 高压汽提型全加氢润滑油装置与传统全加氢型润滑油装置的能耗对比

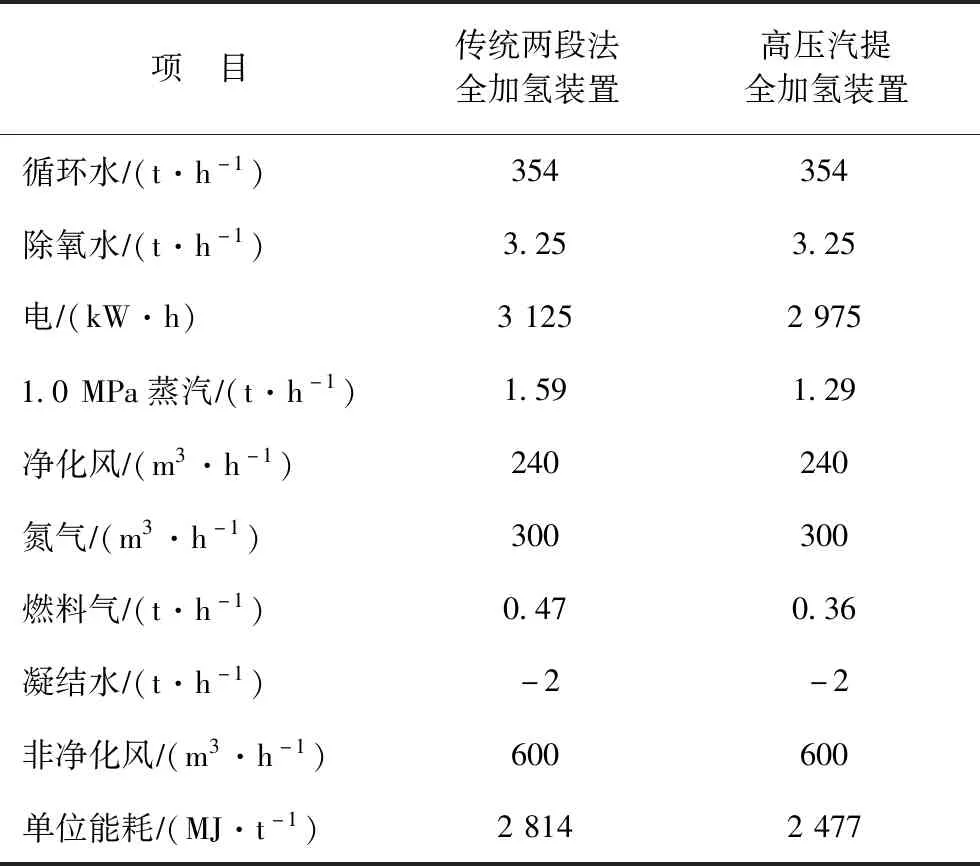

采用高压氢气汽提技术的全加氢润滑油装置仅拥有一个高压反应系统,避免了传统全加氢装置设置的两个反应系统,通过对比,高压汽提全加氢润滑油装置在节约操作能耗上有以下特点:①反应进料为一次升压过程,避免了传统全加氢装置原料油在两段反应区之间的升压、降压、再升压的过程,节约电耗;②反应产物只经过一次降温冷却过程,不设置加氢脱蜡进料加热炉、加氢脱蜡/补充精制热高分空冷器,避免了传统两段全加氢装置反应产物冷却、升温、再冷却的过程,节省了电耗和燃料气消耗;③只设置一套循环氢系统,机械效率更高,节省电耗;④反应部分流程更短,加氢处理、加氢脱蜡、补充精制反应器采用一段串联流程,管线与设备热损失少,节省燃料消耗;⑤不设置加氢处理反应产物低压蒸汽汽提,节省蒸汽消耗。

以加工量200 kt/a的环烷基润滑油加氢装置进行对比,具体公用工程消耗及能耗见表6。由表6可见,高压汽提型全加氢润滑油装置与传统两段法全加氢型润滑油装置比较,能耗减少约12%,节能效果显著。

表6 两种加氢流程能耗对比

3 结 论

通过在全加氢型润滑油生产装置中引入高压氢气汽提技术,将传统的一段加氢处理和二段加氢脱蜡-补充精制两个反应系统整合为一段串联系统,既优化了原有的加工流程,减少了装置占地,又能节省约8%的装置投资,同时全装置能耗下降约12%,对国内炼油厂今后新建生产APIⅡ、Ⅲ类基础油和环烷基基础油装置具有指导示范作用,该技术有望得到越来越广泛的应用,经济效益和社会效益显著。