炼化企业碱渣处理技术进展

2019-10-15刘忠生刘志禹王海波

刘忠生,赵 磊,刘志禹,王海波,王 新

(中国石化大连(抚顺)石油化工研究院,辽宁 大连 116045)

炼化企业碱渣碱度大、化学耗氧量(COD)和盐浓度高,含有一些难被微生物降解的有机物,中和处理中会释放恶臭气体,是环保治理难题。国外主要采用中和-稀释进污水处理场处理或湿式氧化-中和稀释进污水处理场处理工艺。中国石化大连(抚顺)石油化工研究院(简称FRIPP)等长期致力于炼化企业碱渣处理技术的研发,先后开发了中和酸化、中和酸化-萃取、湿式氧化-间歇活性污泥法(SBR)、带废气脱臭的曝气池预处理等关键技术,特别是近期开发的碱渣中和酸化硫回收及气水净化技术,以较低的投资和操作费用解决了炼化碱渣废水达标排放和其处理过程产生的恶臭治理难题。

1 碱渣的种类、组成和特性

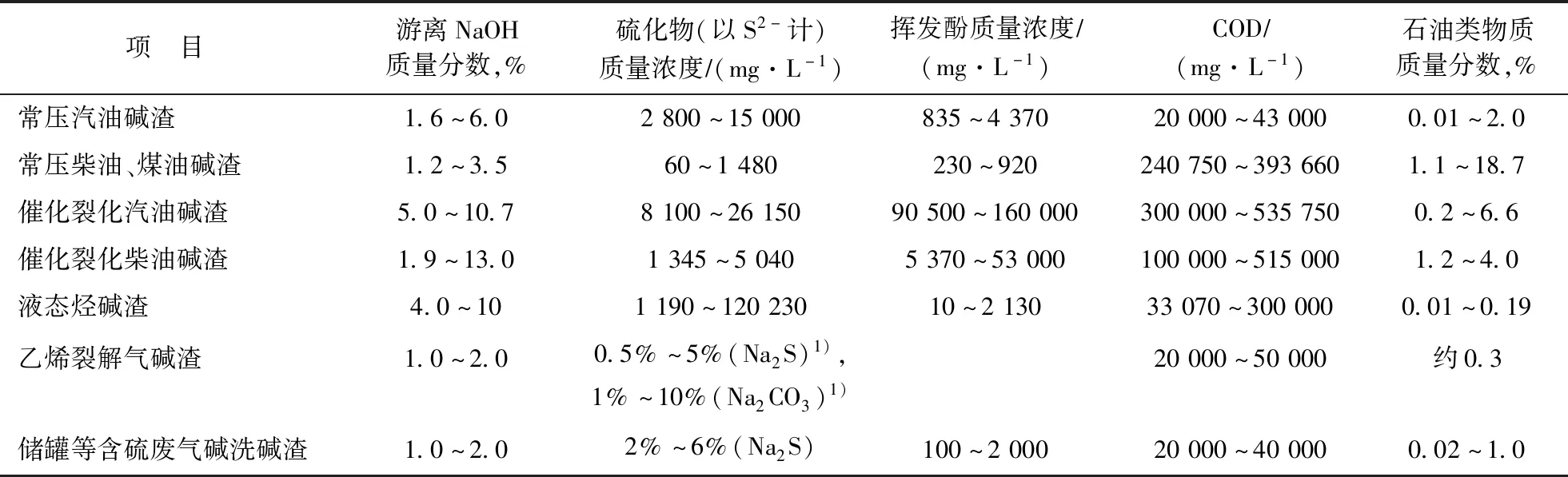

炼化企业在油品碱洗精制和气体碱洗净化过程中产生碱渣,根据有关文献[1-3]和工作中的采样分析,碱渣种类和组成见表1。

表1 炼化企业碱渣的种类和组成

1)质量分数。

炼化企业碱渣有以下特性:①碱度大、pH高,一般pH大于12。②COD高,汽油、柴油、液态烃3种碱渣的COD可达几十万毫克每升。③钠盐浓度高。碱洗碱液的NaOH质量分数约为5%~15%,碱洗碱渣的钠盐浓度一般高于碱液浓度。④含有一些难被微生物降解的有机物,例如相对分子质量较大的环烷酸盐、乙烯碱渣中的黄油(双烯烃聚合物等重组分),以及碱渣夹带的一些石油烃化合物。⑤催化裂化汽油、催化裂化柴油、常压汽油3种碱渣的酚类钠盐含量较高;常压柴油碱渣中环烷酸钠含量较高,质量分数约为5.5%~12%;液态烃、乙烯、含硫废气碱洗碱渣中硫化钠浓度较高。⑥碱渣中除含有酚类钠盐、环烷酸钠、硫化钠外,还常含有低级脂肪酸钠、烃类化合物、硫醇类钠盐、硫醚等组分。⑦碱渣中和会释放含H2S、有机硫化物、挥发性有机物(VOCs)的恶臭气体。⑧近年来,随着油品加氢精制、汽油S Zorb吸附脱硫技术的大量应用,柴油、汽油和液态烃的碱渣越来越少,而增产乙烯和废气治理使乙烯碱渣、储罐含硫废气碱洗碱渣增加。

2 碱渣进污水处理场处理的条件

炼化企业碱渣宜依托污水处理场实现达标排放,但碱渣要进入污水处理场,须符合污水处理场进水水质要求[4-5],即:pH为6.5~8.5,石油类物质质量浓度小于500 mg/L,COD不大于800 mg/L,硫化物质量浓度不大于10 mg/L,水温不大于40 ℃。

此外,要注意盐对微生物的影响,特别是对专用的碱渣生化曝气预处理装置的影响。根据微生物对盐(以NaCl为例)的需要,其可分为非嗜盐(浓度小于0.2 mol/L)、弱嗜盐 (浓度为0.2~0.5 mol/L)、中等嗜盐(浓度为0.5~2.5 mol/L)、极端嗜盐 (浓度为2.5~5.2 mol/L)微生物。目前,许多炼化企业污水处理场将污水处理分为含油污水、含盐污水两个系列,其生化处理都是非嗜盐微生物,一般含油污水总溶解性固体(TDS)质量浓度小于1 000 mg/L、含盐污水TDS质量浓度小于3 000 mg/L;有TDS质量浓度约为10 000 mg/L(1%,折算为NaCl浓度约为0.17 mol/L)的高盐污水生化处理系统建成投产,但运行效果不佳,硝化菌活性下降尤为明显。

因此,炼化企业碱渣一般要经过预处理(包括生化曝气预处理),才能进污水处理场处理。

3 中和酸化预处理技术

中和酸化是应用最早、也最简单的碱渣预处理技术,碱渣中和是将溶液调节到中性,如果将溶液调节到酸性(pH一般小于6)则称为酸化。用硫酸中和碱渣主要发生如下反应:

(1)

(2)

(3)

(4)

(5)

中和处理乙烯碱渣时,还有如下反应:

(6)

式中:R为烷基;(w)为水相;(g) 为气相;(o)为油相。

中和酸化过程产生中和废水、浮油和中和释放气3种(相)产物。浮油可回收,其组分主要是相对分子质量较大的酚类化合物、环烷酸、硫醇类化合物以及乙烯碱渣中的黄油、碱渣夹带的石油烃化合物,这些组分都是难以被微生物降解的有机物,具有挥发性,部分浮油会挥发进入气相;气相产物中含有H2S、水蒸气、硫醇类、挥发酚类、环烷酸等挥发性有机物,具有恶臭气味;中和废水进污水处理场处理,其所含COD组分主要是相对分子质量较小的挥发酚、有机酸和环烷酸等。

生成的气相和油相产物在水相中有一定溶解度,pH越低,它们在水中的溶解度越小。

中和反应是放热反应,中和废水温度可升到60~80 ℃,这会促进浮油蒸发;水温升高,H2S溶解度降低,但浮油溶解度增大。

碱渣含强碱和多种强碱弱酸盐,其碱性由高到低依次为:NaOH>Na2CO3>硫醇钠>Na2S>苯酚钠>环烷酸钠>低级脂肪酸钠;随着硫酸投加量增大,NaOH、Na2CO3首先反应,然后依次是硫醇钠、Na2S、酚类钠盐、环烷酸钠等。FRIPP以汽油和液态烃的混合碱渣为研究对象,试验中发现:水相pH降到12~10时,有机硫化物气体大量逸出;水相pH降到10~8时,H2S气体大量逸出。以汽油碱渣、常压柴油碱渣为研究对象,试验中发现:在中性或微酸性水相中酚类、环烷酸有较高的溶解度,继续投加硫酸,使水相酸化为酸性水,可促进酚类、环烷酸从水中析出,降低废水COD,产生的酸性水要用碱液调节成中性废水,亦称中和废水,再进入污水处理场处理。

常压柴油碱渣经过中和酸化回收环烷酸处理,产生的中和废水的COD约为5 000~30 000 mg/L;汽油碱渣经过中和酸化回收酚处理,产生的中和废水COD约为20 000~40 000 mg/L;液态烃碱渣经过中和酸化处理,产生的中和废水COD约为30 000~60 000 mg/L。碱渣酸化处理会增加中和废水的硫酸钠浓度,根据原碱液NaOH浓度、碱渣种类以及酸化程度等的不同,硫酸钠质量浓度范围约为30~200 g/L。

碱渣中和废水进污水处理场后,需要对高浓度的COD和硫酸钠进行稀释;如果用清水稀释,稀释倍数为10~60倍,这会大幅度增加污水处理场建设规模和操作费用;一般利用其他低浓度污水对中和废水进行稀释,但中和废水的COD负荷一般小于混合废水总负荷的10%,稀释后的混合废水要能够通过污水处理实现场处理稳定达标排放,这就要求碱渣中和废水要以稳定受限流量进入污水处理场。

中和酸化预处理技术可将碱渣pH调节到6.5~8.5,高效去除有机硫化物和Na2S,脱除难以被微生物降解的有机物,COD去除率可达80%以上,中和废水能够以稳定受限流量进入污水处理场处理,实现达标排放,但不能较好地处理中和酸化产生的恶臭气体。受污水处理场规模限制,有的炼油厂还被迫将部分碱渣委托厂外第三方处理。

4 中和酸化-萃取预处理技术

20世纪80年代,我国还在大量使用油品碱洗精制,碱渣产生量较大,特别是含酸原油的开采加工,使常压柴油碱渣产生量大幅增加,各种碱渣合计为3~10 t/h,污水处理场水量为200~600 t/h,碱渣中和废水COD可能占到污水处理场总负荷的20%~50%,直到2000年仍然如此[6-7]。1984年,中国石油化工股份有限公司调查了6家加工胜利含酸原油的炼油厂,其中2家接纳中和废水的污水处理场运行正常,4家因为中和废水对污水处理场生化曝气池冲击较大,造成污泥上浮流失。

为解决碱渣中和废水对污水处理场的冲击问题,FRIPP以汽油、柴油、液态烃碱渣为主要处理对象,以脱除COD为目标,开发了碱渣硫酸中和酸化-萃取预处理技术,1988年工业应用。在中和酸化阶段,一般将柴油碱渣、汽油碱渣pH调节到1~3;将液态烃碱渣、乙烯裂解气碱渣pH调节到3~6;如果是汽油、柴油和液态烃的混合碱渣,则将pH调节到1~3;中和酸化后的碱渣在40~70 ℃沉降一段时间,分离回收环烷酸、酚等酸性浮油,产生的酸性水用FRIPP研制的N235(三辛/癸烷基叔胺)-柴油-辛醇复合萃取剂萃取处理。N235可与酸性水中的环烷酸、酚、硫酸等反应生成萃合物进入萃取相,使废水中的有机物得以去除,萃取相与氢氧化钠碱液接触,环烷酸、酚、硫酸等被反萃入碱液,萃取剂得以再生。萃取设备可选用离心萃取机或混合-澄清槽[8-9]。中国石化齐鲁分公司炼油厂采用该工艺处理常压柴油碱渣、汽油脱硫醇碱渣以及少量液态烃碱渣等,几种碱渣的混合酸性水量为4~5 t/h,通过萃取处理,COD 由20 000 mg/L降到1 400 mg/L,COD去除率达90%以上[10];萃取前的酸性水经过中和处理,可进污水处理场的水量为1 t/h,超过此值,污水处理场生化曝气池即出现污泥上浮流失现象;萃取处理后的酸性水经过中和处理,可全部进污水处理场而不影响生化曝气池正常运行。

中和酸化-萃取技术在继承中和酸化技术优点的基础上,提高了COD去除率,使全部碱渣废水能够进污水处理后场处理达标排放,但仍未解决恶臭气体处理的问题。

5 缓和湿式氧化-SBR预处理技术

20世纪90年代,FRIPP开发了碱渣缓和湿式氧化-SBR预处理技术,首套装置用于中国石化上海高桥分公司(简称上海高桥石化)催化裂化汽油和液态烃混合碱渣的处理,后扩大至乙烯碱渣等处理。缓和湿式氧化反应温度为150~210 ℃、压力为0.9~3.5 MPa,用空气中的氧将Na2S和有机硫化物氧化为硫酸盐,将部分有机物氧化为小分子有机酸、CO2和H2O,改善废水的可生化性,出水硫化物质量浓度小于2 mg/L,基本消除了后续中和酸化等处理过程的恶臭污染问题。在上海高桥石化,缓和湿式氧化出水COD为36 000~120 000 mg/L,经过中和酸化及稀释处理将COD降到700~3 200 mg/L,进专用SBR装置处理后,出水COD降到70~160 mg/L[11],再进污水处理场处理后达标排放。截止到2014年,缓和湿式氧化技术已在30多家企业应用,炼油碱渣处理规模为0.5~2 t/h,乙烯碱渣处理规模为4~10 t/h,其中有4家企业配套建设了专用SBR预处理装置[12]。

2002年,中国石化福建炼油化工有限公司引进美国高压湿式氧化装置处理柴油、液态烃和催化裂化汽油的混合碱渣,处理量为2.5 t/h,在260 ℃、8.6 MPa的条件下,装置进口碱渣COD 为300 000 mg/L、硫化物质量浓度为9 000 mg/L,装置出水COD小于30 000 mg/L、硫化物质量浓度小于1 mg/L,pH为9~10,进入水量450 t/h的污水处理场处理后达标排放[13]。

缓和湿式氧化-SBR预处理技术通过湿式氧化解决了碱渣中和恶臭污染的问题,改善了碱渣废水的可生化性,湿式氧化出水经过中和酸化稀释,可直接进污水处理场或再经过SBR预处理后进污水处理场处理;特别是开发应用了生化曝气预处理脱除碱渣废水COD(主要是酚、低级脂肪酸等)的新技术。目前,缓和湿式氧化是国内应用最多的碱渣预处理技术,但其氧化尾气有少量异味和VOCs排放[14],投资和操作费用较高。

6 具有废气脱臭功能的曝气池(预)处理碱渣技术

2003年,FRIPP和中国石化镇海炼化分公司(简称镇海炼化)合作开发的生物填料塔工艺治理含硫恶臭污染技术通过中国石化组织的鉴定,鉴定内容包括生物填料塔处理曝气池废气小型试验、中型试验结果[15-17]。曝气池进水主要是含油污水,但投加了少量碱渣。向曝气池投加碱渣而不影响其正常运行的前提是:①曝气池运行正常,有机碳化合物不断被好氧微生物分解释放CO2;②投加量不能超过曝气池的接纳能力。好氧微生物释放的CO2会与碱渣中的NaOH、Na2S、酚钠、硫醇钠反应,生成NaHCO3、H2S、酚、硫醇、H2O等,使曝气池内废水pH维持在6.5~8.5,H2S与大部分的酚、硫醇随曝气池废气排放。碱渣与硫酸一起投加可突破CO2产生量对中和能力的限制,但曝气池pH难以稳定控制。碱渣投加量不能太大,除要维持适宜的pH外,曝气池内废水的石油类物质、COD、TDS浓度也不能太高,不能出现好氧微生物降解性能不断恶化的趋势,曝气池出水能够被下游处理工序接受并实现达标排放。

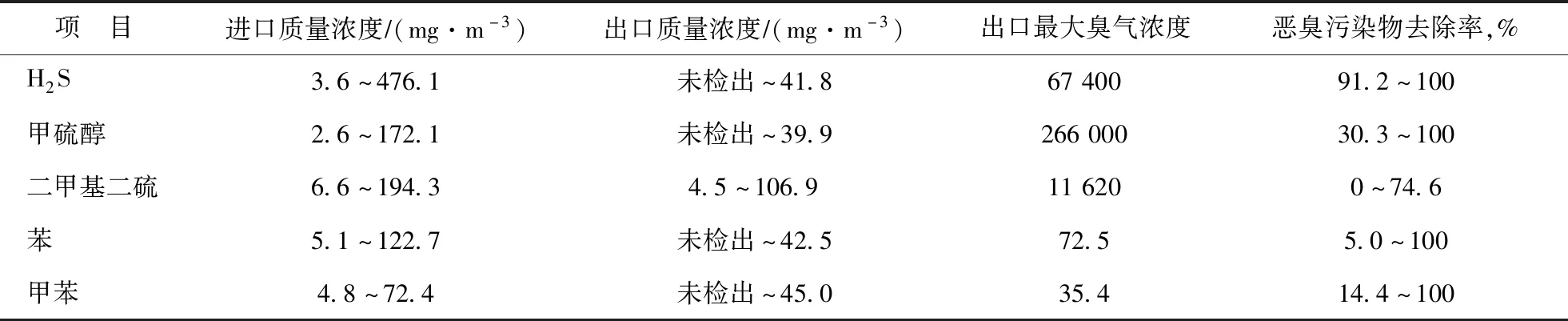

FRIPP研究发现:在生物填料塔中,H2S生物降解的最佳pH为1~3,但pH为5~7时也有降解能力,苯系物和有机硫化物生物降解的最佳pH为6~7;针对含H2S、有机硫化物、苯系物的曝气池废气,可用碱性缓冲溶液或二级生化出水作为喷淋液,使填料塔生物滤层保持pH为5~7[18]。塔内微生物生长的最佳温度为25~35 ℃。以泥炭为主的复合填料具有较好的刚性、透气性和保湿性能,适宜的床层空速为50~300 h-1。2003年4月7日到7月11日,废气处理量为200 m3/h的中型试验装置进出口污染物浓度见表2。表2中出口最大臭气浓度为折算值,臭气浓度=检测浓度/嗅阈值,例如H2S最大臭气浓度=41.8/0.000 62=67 400(无量纲)。

表2 碱渣曝气池废气生物填料塔处理效果

将表2数据与GB 14554—1993《恶臭污染物排放标准》对比可知,用生物填料塔处理进水含有碱渣的曝气池废气,恶臭污染物去除率很高,但仍存在臭气浓度超标的风险。

前几年,有多家企业建成投产具有废气脱臭功能的碱渣生化曝气预处理装置,出水进污水处理场处理。该装置需要进行碱渣中和预处理或向曝气池中添加硫酸调节pH,要用清水或低盐污水稀释碱渣,降低盐浓度;在碱渣中和、生化曝气处理过程中产生的H2S等恶臭气体,如果仅采用生物脱臭处理难以达标排放,如果增加碱液吸收来保证达标排放,则又会产生新的硫化钠碱渣[19-21]。

具有废气脱臭功能的曝气池(预)处理碱渣技术与湿式氧化-SBR预处理技术相比,投资小、操作费用低,但在恶臭污染控制上不如后者,仍存在一定的问题。

7 碱渣中和酸化硫回收及气水净化技术

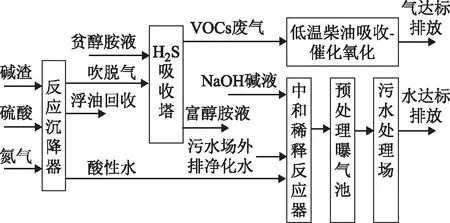

中国石化青岛石油化工有限责任公司(简称青岛石化)原来采用专用的曝气池预处理碱渣,曝气池废气采用生物脱臭技术处理,脱臭效果不佳。2017年,FRIPP与青岛石化合作开发的碱渣中和酸化硫回收及气水净化技术投入工业应用,处理青岛石化汽油脱硫醇碱渣、液态烃脱硫醇碱渣和废气脱臭碱渣,混合碱渣处理量为1 t/h,其原则工艺流程见图1。

图1 碱渣中和酸化硫回收及气水净化技术原则工艺流程

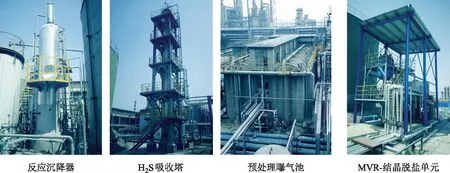

混合碱渣首先在反应沉降器中用硫酸中和酸化,反应沉降器操作压力为0.1~0.2 MPa(表压),中和酸化过程中鼓入氮气搅拌和吹脱H2S等挥发性组分,用以提高中和酸化反应效率、降低酸性水中H2S、酚等VOCs浓度,吹脱气体进入醇胺液吸收塔吸收H2S,贫醇胺液来自厂内现有醇胺法H2S回收系统,富醇胺液返回该系统再生处理,解吸出的H2S去生产硫磺;醇胺液吸收塔尾气主要是氮气和VOCs,去厂内现有VOCs废气低温柴油吸收-催化氧化装置处理。中和酸化产生的酸性浮油通过溢流堰进入废油罐回收。中和酸化废水调节pH至中性,用污水处理场净化排水稀释后进入专用的曝气池预处理,用污水处理场氧化沟污泥作为接种和补充污泥,控制曝气池排水COD小于1 000 mg/L,排水进入污水处理场处理。图2是部分设备照片。

青岛石化碱渣中和酸化硫回收及气水净化装置投产至今运行正常,中和酸化气体通过醇胺液吸收回收H2S、柴油吸收回收VOCs以及末端催化氧化处理,H2S回收率达98%以上,催化氧化出口非甲烷总烃质量浓度小于80 mg/m3、H2S浓度低于检出限。中和酸化废水经过曝气池预处理进入污水处理场,污水处理场外排污水COD小于40 mg/L、氨氮质量浓度小于5 mg/L、总氮质量浓度小于10 mg/L,一直稳定达标排放。实现了碱渣中和酸化释放的H2S回收以及产生的废水和废气低成本高效净化。

为控制全厂外排污水的盐浓度,FRIPP和青岛石化还开展了碱渣中和酸化废水机械式蒸汽再压缩(MVR)-结晶脱盐工业化试验。MVR出水COD为20 000~50 000 mg/L,检出物质中有苯酚、甲酚、乙酚等,BOD5(生物耗氧量)/CODcr比值为0.6~0.8;结晶盐主要是无水硫酸钠。

图2 部分设备照片

碱渣中和酸化硫回收及气水净化技术可依托厂内现有污水处理场、醇胺液H2S回收系统、VOCs废气处理装置,通过新建碱渣中和酸化氮气吹脱反应沉降器、吹脱气体的醇胺液H2S吸收塔,改建中和酸化废水曝气池预处理设施等关键装置,以较低的投资和操作费用,实现碱渣废水的达标处理、中和酸化释放的H2S和VOCs的回收以及尾气的高标准净化达标排放。

天津某石化企业现有1套乙烯碱渣曝气池预处理装置建在炼油污水处理场,其中和酸化释放的H2S和VOCs恶臭气体处理存在问题,近期拟委托FRIPP采用中和酸化硫回收及气水净化技术处理。

8 结 论

(1)炼化企业碱渣碱度大、COD和盐浓度高,含有一些难被微生物降解的有机物,中和处理中会释放恶臭气体,宜先预处理再进污水处理场处理。

(2)硫酸中和酸化预处理技术可将碱渣pH调节到6.5~8.5,高效去除有机硫化物和硫化钠,脱除难以被微生物降解的有机物,COD去除率可达80%以上,中和废水能够以稳定受限流量进入污水处理场处理后达标排放,但不能较好地处理中和酸化产生的恶臭气体;受污水处理场规模限制,有的炼油厂还被迫将部分碱渣委托厂外第三方处理。

(3)硫酸酸化-萃取预处理技术采用N235-柴油-辛醇复合萃取剂,在继承中和酸化预处理技术各种优点的基础上,提高了COD去除率,使全部碱渣废水能够进入污水处理场处理后达标排放,但仍未解决恶臭污染问题。

(4)缓和湿式氧化-SBR预处理技术通过湿式氧化解决了碱渣中和恶臭污染问题,改善了碱渣废水的可生化性,湿式氧化出水经过中和酸化稀释,可直接进污水处理场或再经过SBR预处理后进污水处理场处理;特别是开发应用了生化曝气预处理脱除碱渣废水COD(主要是酚、低级脂肪酸等)的新技术。目前,缓和湿式氧化是国内应用最多的碱渣预处理技术,但其氧化尾气有少量异味和VOCs排放,投资和操作费用较高。

(5)具有废气脱臭功能的曝气池(预)处理碱渣技术与湿式氧化-SBR预处理技术相比,投资小、操作费用低,但在恶臭污染控制上不如后者,仍存在一定的问题。

(6)碱渣中和酸化硫回收及气水净化技术可依托厂内现有污水处理场、醇胺液H2S回收系统、VOCs废气处理装置,通过新建碱渣中和酸化氮气吹脱反应沉降器、吹脱气体的醇胺液H2S吸收塔,改建中和酸化废水曝气池预处理设施,以较低的投资和操作费用,实现碱渣废水的达标处理、中和酸化释放的H2S和VOCs的回收以及尾气的高标准净化达标排放。