环保橡胶增塑剂A1220的开发及应用

2019-10-15冯涛

冯 涛

(中海沥青股份有限公司,山东 滨州 256601)

橡胶增塑剂是橡胶加工过程中大量使用的一类助剂,能降低橡胶分子链间作用力,改善混炼工艺,增加胶料的可塑性,改善橡胶的硫化过程以及提高硫化胶的物理机械性能[1]。

随着国内外关于绿色轮胎以及橡胶增塑剂环保化的法律法规相继出台,传统的芳烃油正在逐步被环保橡胶增塑剂所取代[2-4]。环保橡胶增塑剂具有较高的芳烃含量,不仅满足橡胶及轮胎企业的性能要求,同时也符合欧盟环保要求(苯并(a)芘最大质量分数不超过1 μg/g,8种芳烃最大质量分数不超过10 μg/g)[5]。随着人们对环保要求的日益提高,对环保橡胶增塑剂需求量不断扩大。我国于2016年发布了GB/T 33322—2016《橡胶增塑剂芳香基矿物油》国家标准,按照运动黏度和芳碳率将产品分为A0709,A1004,A1020,A1220,A1426,A1820,A2530七大类[6]。其中A1220要求在100 ℃时运动黏度为16~26 mm2/s、芳碳率不小于12%。该产品运动黏度适中,在稠环芳烃满足欧盟环保要求的同时保证较高的芳碳率,应用范围广。

以下将介绍橡胶增塑剂A1220产品的开发,并对其在丁苯橡胶、子午线轮胎胎面胶中的应用性能进行评价。

1 实 验

1.1 试验原料

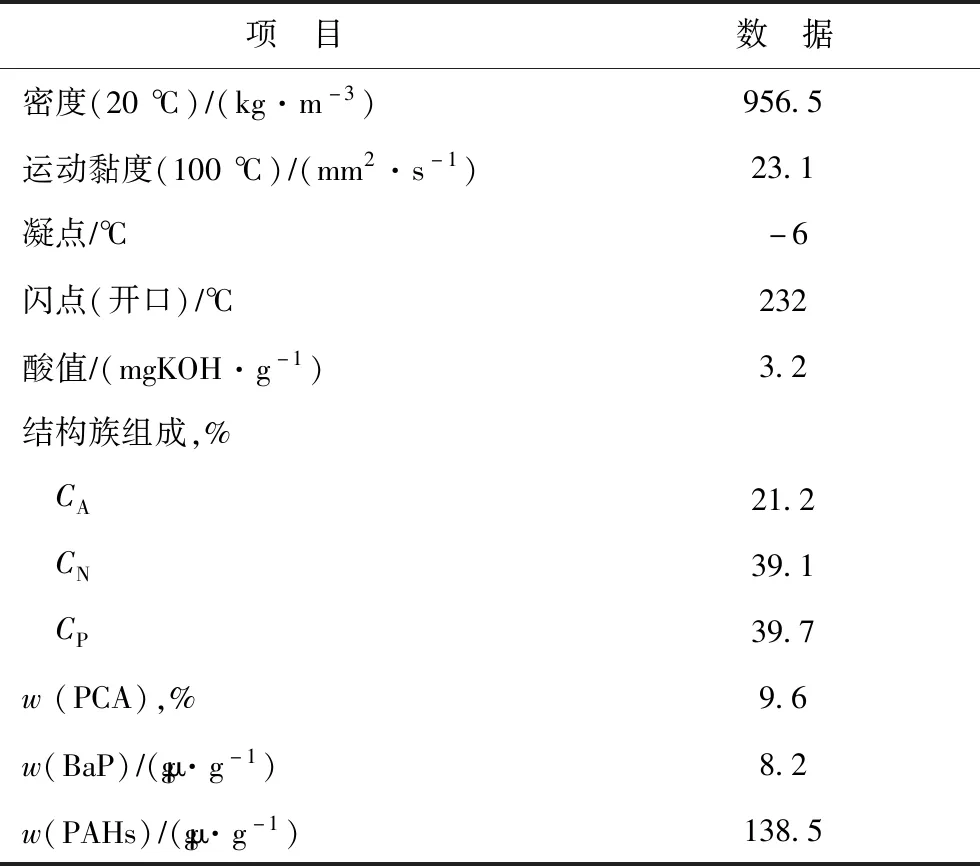

试验原料为中海油渤海湾SZ36-1原油减压馏分油,主要性质见表1。

表1 中海油SZ36-1原油减压馏分油理化性质

注:CA,CN,CP分别表示芳碳率、环烷碳率和烷基碳率;PCA为稠环芳烃;BaP为苯并(a)芘;PAHs为8种多环芳烃的总称。

由表1可以看出,中海油SZ36-1原油减压馏分油属于典型的重质环烷基馏分油,具有运动黏度大、酸值高、凝点低、闪点高、稠环芳烃含量高、环烷碳率和芳碳率高的特点。

1.2 试验装置

糠醛萃取及糠醛回收装置为沈阳施博达仪器仪表有限公司生产,进料量为1.5 kg/h;加氢试验装置由迈瑞尔实验设备(上海)有限公司生产。

橡胶混炼密炼机采用英国法雷尔公司生产的Banbury密炼机(容积1.57 L)和上海橡胶机械厂生产的XK-160A型开炼机。

1.3 试验过程

以SZ36-1减压馏分油为原料,采用加氢脱酸-糠醛精制组合工艺降低其酸值并有效脱除稠环芳烃后,制得橡胶增塑剂A1220。

使用A1220制备环保丁苯橡胶评价其性能,并与普通橡胶增塑剂制备的非环保传统丁苯橡胶进行对比。将A1220作为子午线轮胎胎面胶制备中的操作油,在相同的胎面胶配方体系中,对A1220与某国外环保橡胶增塑剂(TDAE)产品的性能进行对比评价。

2 结果与讨论

2.1 产品开发

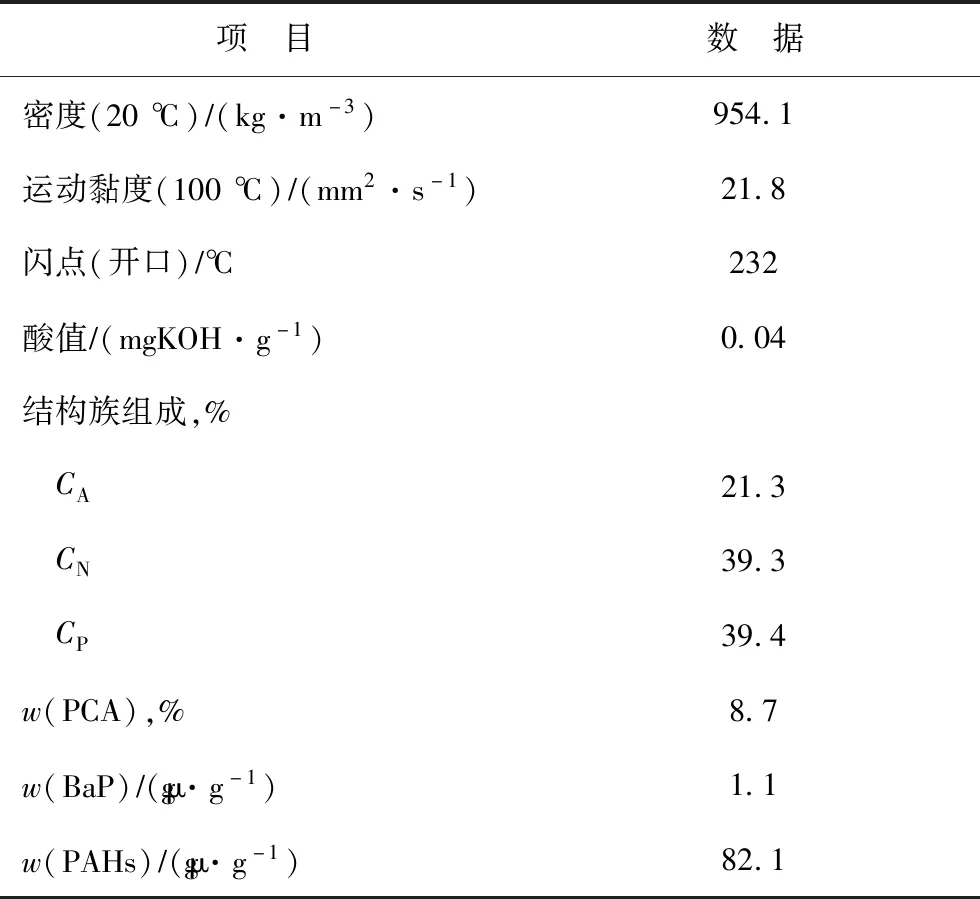

2.1.1 加氢脱酸工艺加氢脱酸工艺试验条件模拟中海沥青股份有限公司现有加氢脱酸生产装置条件。试验条件为:压力3.26 MPa,温度300 ℃,氢油体积比400∶1,体积空速1.0 h-1。制备的加氢脱酸油的理化性质见表2。从表2可以看出,经加氢脱酸后,油品的酸值明显降低,BaP和PAHs含量也大幅度降低,其他性质变化不大。

表2 加氢脱酸油理化性质

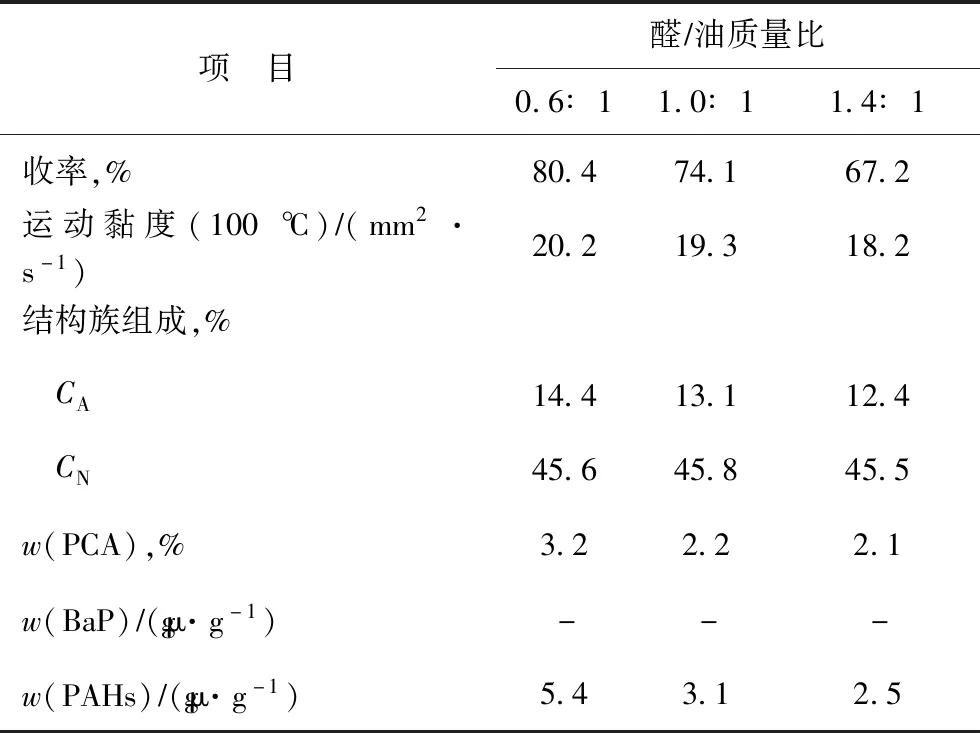

2.1.2 糠醛精制工艺糠醛精制过程中主要考察醛油质量比、萃取温度(萃取塔塔顶/塔底温度)对制备的样品性质的影响。

在萃取塔塔顶/塔底温度为80 ℃/50 ℃的条件下,考察醛油质量比对糠醛精制产品性质的影响,结果见表3。从表3可以看出:在醛/油质量比为1.4∶1的条件下,产品的稠环芳烃含量最低,但收率也最低;当醛/油质量比为0.6∶1时,产品的PCA质量分数为3.2%,超过不大于3.0%的限值要求。从收率以及PCA含量两方面综合考虑,选定糠醛精制最优醛/油质量比为1.0∶1,该条件下产品收率为74.1%,CA为13.1%。

表3 醛油质量比对糠醛精制产品性质的影响

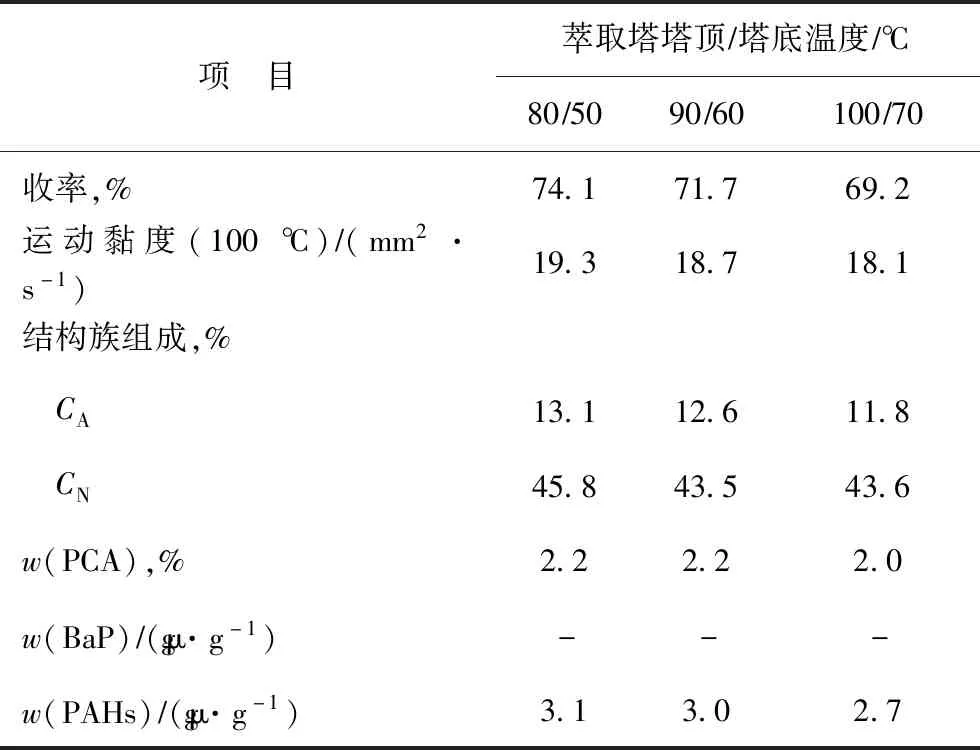

在醛/油质量比为1.0∶1的条件下考察萃取温度对糠醛精制产品性质的影响,结果见表4。从表4可以看出,较高的萃取温度有利于原料油中芳烃的脱除,萃取塔塔顶/塔底温度由80 ℃/50 ℃上升至100 ℃/70 ℃时,稠环芳烃质量分数由2.2%下降至2.0%,略有降低。考虑能耗方面的原因,萃取塔塔顶温度/塔底温度以80 ℃/50 ℃为宜。对于更低的温度,工业上实现较为困难,不再进行试验。

表4 萃取温度对糠醛精制产品性质的影响

2.2 产品性质

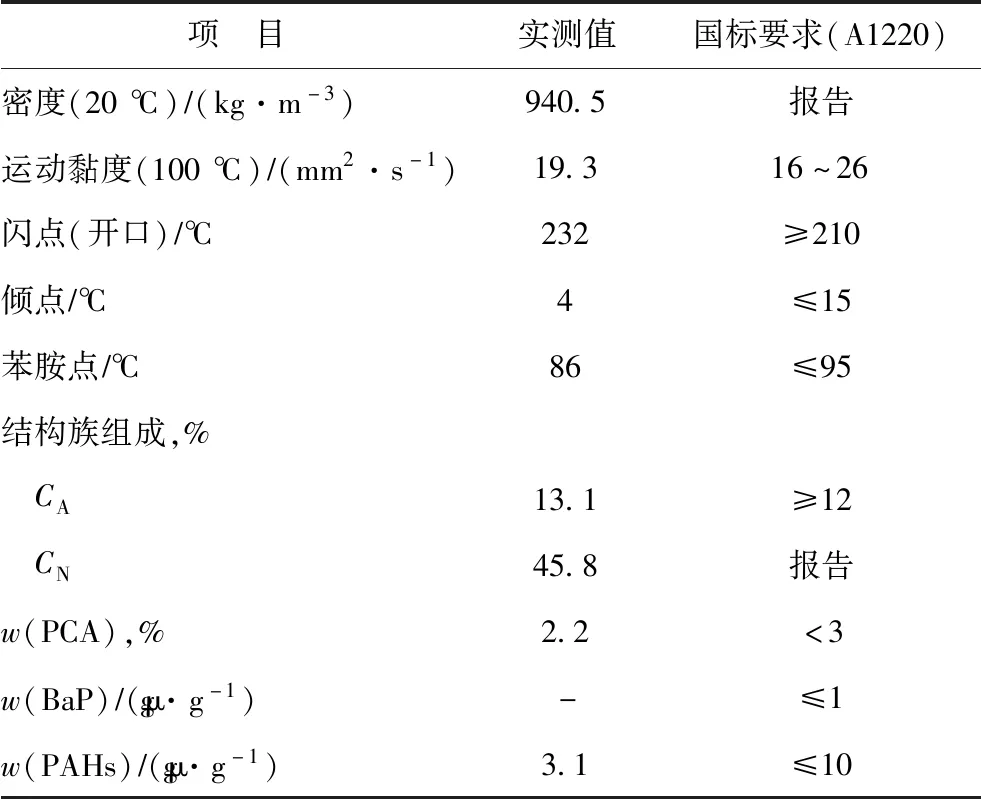

将ZS36-1减压馏分油经加氢脱酸-糠醛精制组合工艺制备的橡胶增塑剂A1220指标与国标要求的指标进行对比,结果见表5。由表5可以看出,该工艺制备的样品完全满足国标中橡胶增塑剂A1220的指标要求。

表5 制备样品典型指标

2.3 产品在丁苯橡胶中的应用

2.3.1 充油丁苯橡胶基本性能将使用橡胶增塑剂A1220作为填充油制备的充油丁苯橡胶SBR1763与市场上普遍使用的充油丁苯橡胶SBR1712(采用传统非环保橡胶填充油制备)进行对比评价,分别考察其混炼胶、硫化胶性能。

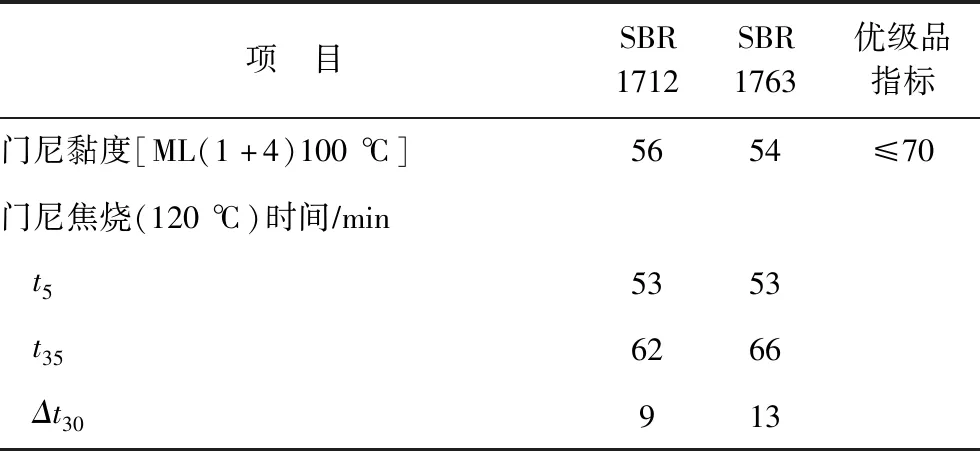

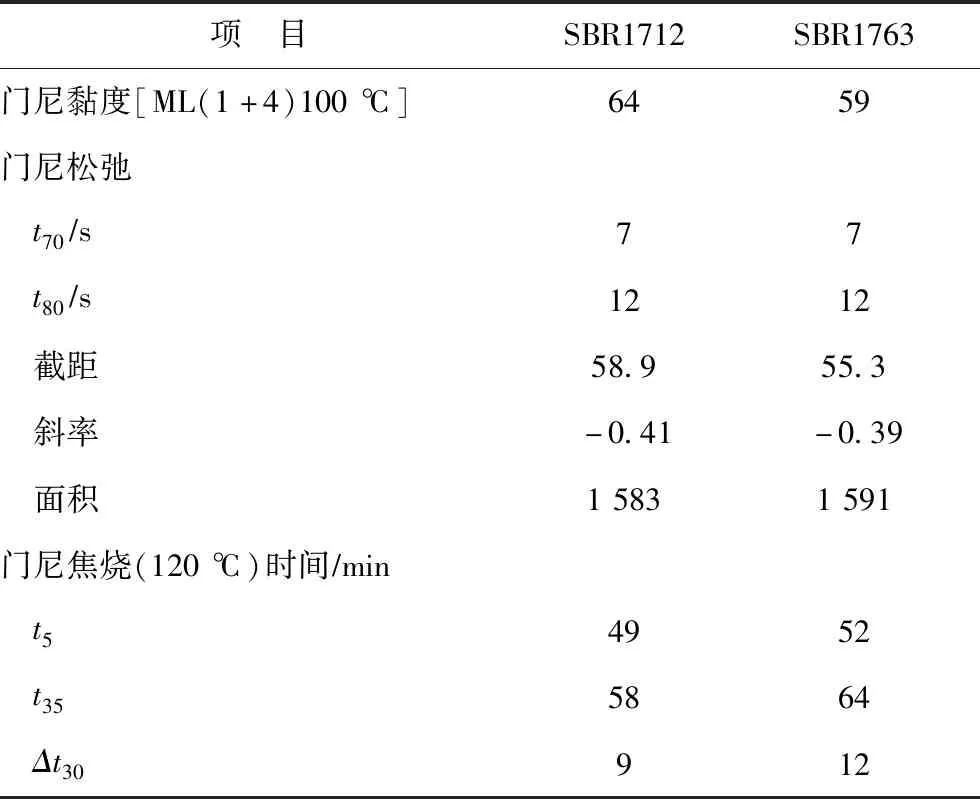

SBR1712、SBR1763混炼胶的门尼黏度、门尼焦烧性质见表6。由表6可以看出:两种混炼胶的门尼黏度相近,均达到了优级品指标;门尼焦烧时间差异不大,符合加工安全性能的要求。

表6 两种充油丁苯橡胶混炼胶的门尼黏度、门尼焦烧性质

注:t5和t35分别表示门尼黏度下降到最低点后再上升5和35个单位所对应的时间;Δt30=t35-t5。

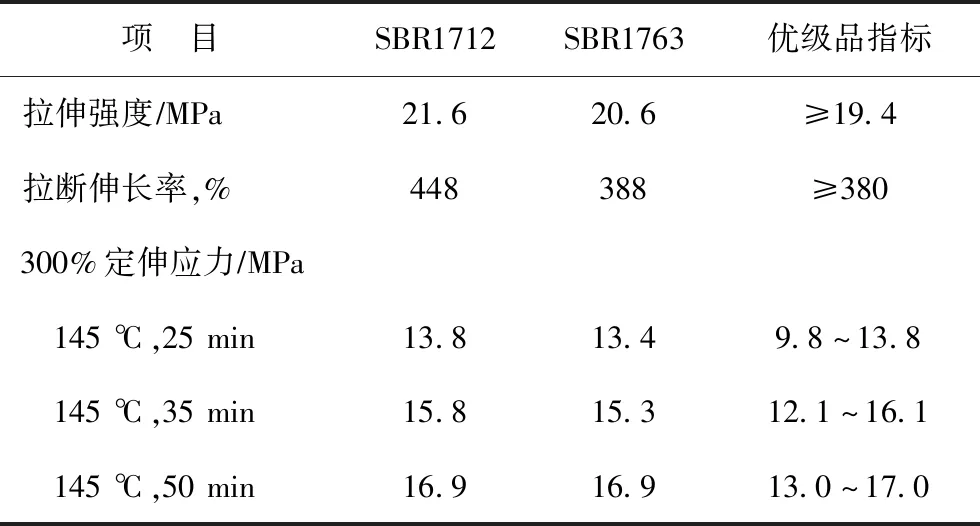

对SBR1712、SBR1763硫化胶的拉伸强度、拉断伸长率及定伸应力等物理性能进行测试,试验结果见表7。由表7可以看出,SBR1763硫化胶的拉伸强度、拉断伸长率、定伸应力与SBR1712硫化胶指标相近,均达到国家优级品标准。

表7 两种充油丁苯橡胶硫化胶的物理性能

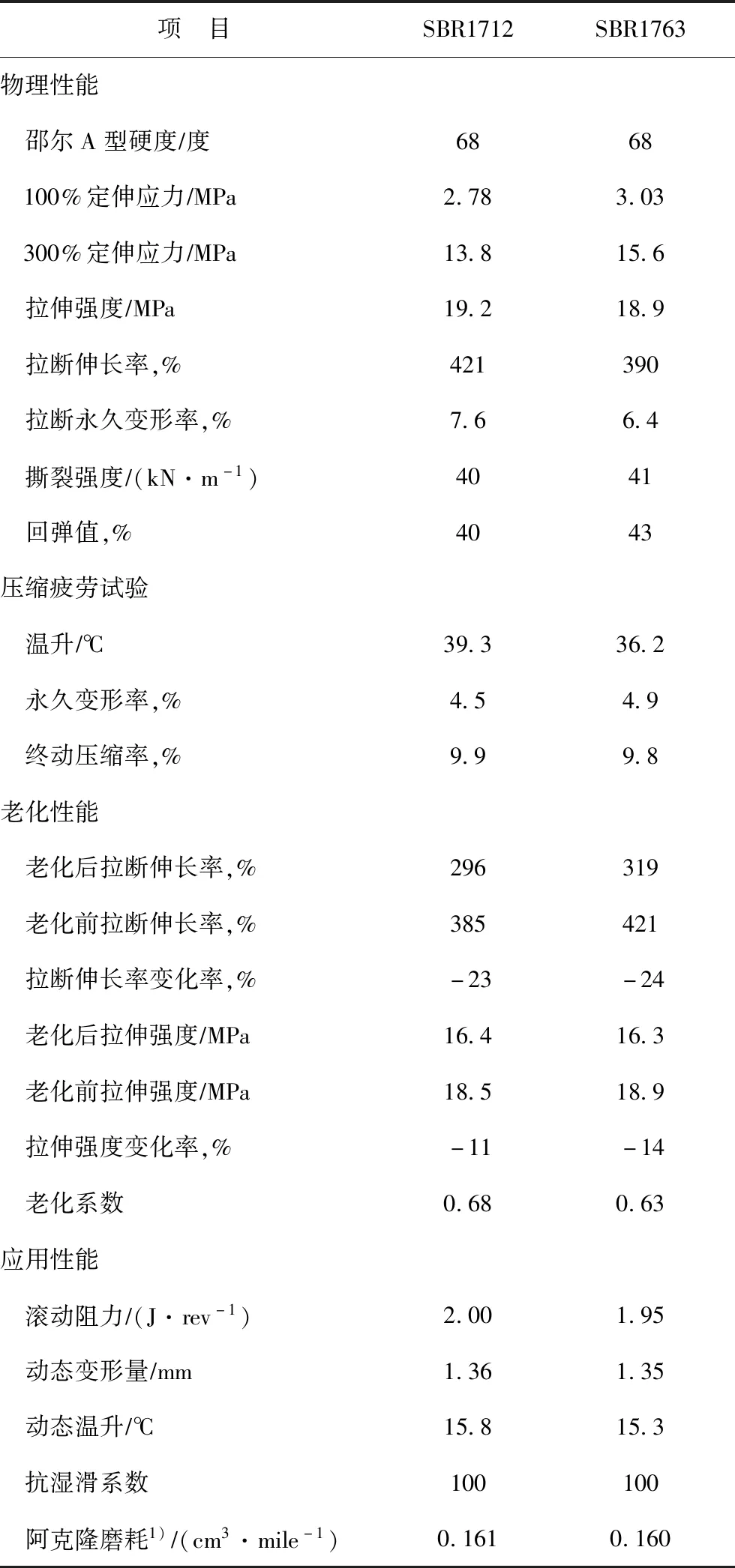

2.3.2 充油丁苯橡胶在胎面胶中的应用性能在其他添加剂相同的情况下,分别采用SBR1712、SBR1763制备胎面胶,对其混炼胶性能、硫化胶物理性能和应用性能等进行对比评价,结果见表8和表9。

由表8可以看出,SBR1763与SBR1712胎面胶的混炼胶门尼黏度、门尼松弛、门尼焦烧时间接近,具有较好的加工性能。

表8 两种胎面胶的混炼胶性能

注:t70和t80分别表示在负载应变条件下应力衰减70%和80%所需的时间。

由表9可以看出:两种胎面胶的硫化胶硬度和拉伸强度相当;与SBR1712胎面胶相比,SBR1763胎面胶的太强化胺定伸应力和撕裂强度略高,拉断伸长率较小,拉断永久变形率较小,回弹值较大,压缩温升较低,这表明受外力作用时,SBR1763分子运动的摩擦阻力小,分子摩擦产生的热量少,有利于延长轮胎使用寿命。

表9 两种胎面胶的硫化胶物理性能和应用性能

1)1 mile≈1.61 km。

采用SBR1763与SBR1712制备的胎面胶的主要物理性能、滚动阻力、抗湿滑性、耐磨性相近,两者均达到了较好的应用水平。

2.4 产品在子午线轮胎胎面胶中的应用

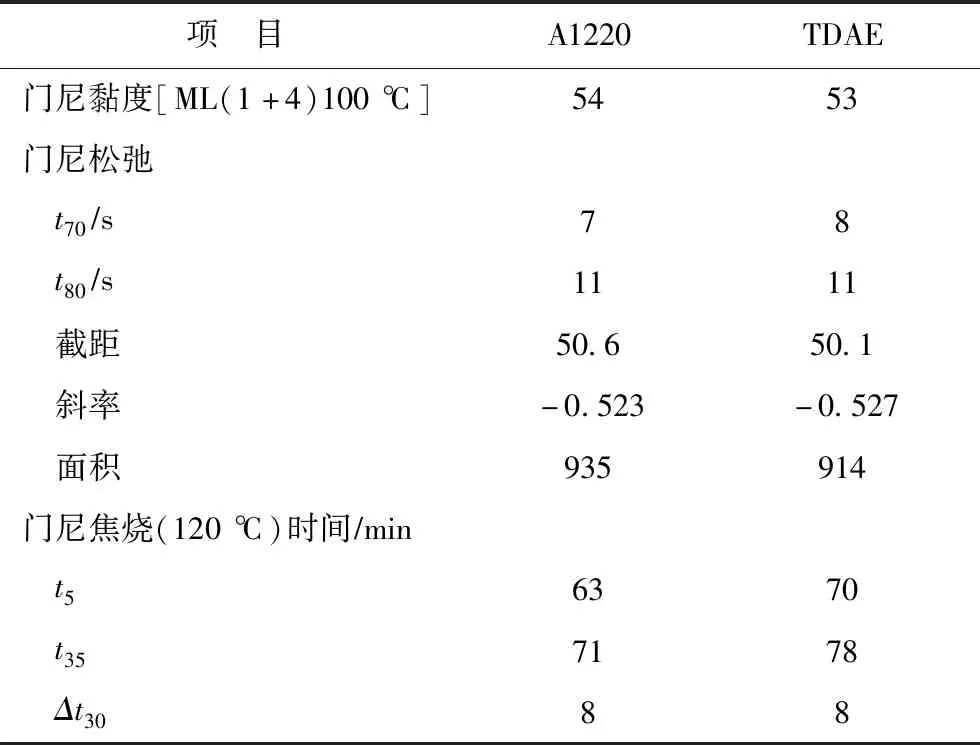

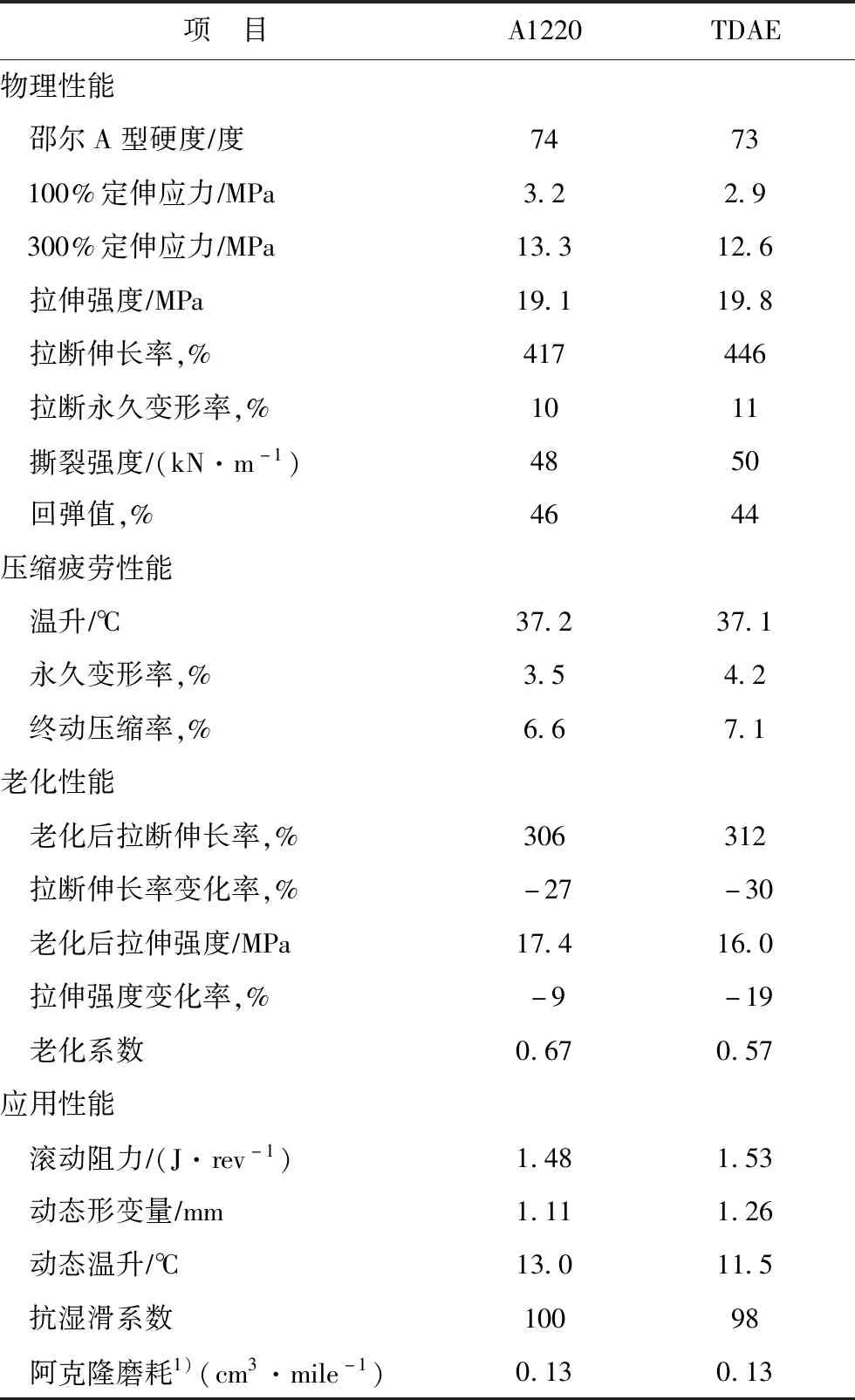

为考察A1220作为操作油在轿车子午线轮胎加工过程中的使用性能,对其在胎面胶中的应用性能进行评价,同时与国外TDAE产品进行对比。采用不同操作油时胎面胶的混炼胶性能、硫化胶物理性能和应用性能等见表10、表11。

表10 采用不同操作油时胎面胶的混炼胶性能

表11 采用不同操作油时胎面胶的硫化胶物理性能和应用性能

1)1 mile≈1.61 km。

由表10、表11可以看出:使用A1220与TDAE制备的胎面胶的混炼胶性能接近;使用A1220制备的胎面胶的硫化胶物理性能、老化性能、压缩生热性能、滚动阻力性能、抗湿滑性能均达到较高水平,且与TDAE的性能相近。

3 结 论

(1)以重质环烷基SZ36-1减压馏分油为原料,采用加氢脱酸-糠醛精制组合工艺,可生产出符合GB/T 33322—2016要求的橡胶增塑剂A1220。

(2)采用A1220制备的充油丁苯橡胶SBR1763的各项指标与传统的充油丁苯橡胶SBR1712相近,满足优级品质量的要求,可作为绿色丁苯橡胶的优选材料。

(3)A1220在子午线轮胎胎面胶中应用良好,各项指标与国外TDAE产品相近,满足轮胎企业的要求。