NiMo/Al2O3-USY催化剂上中低温煤焦油加氢裂化性能研究

2019-10-09杨加可左童久鲁玉莹曾武松陆江银

杨加可,左童久,鲁玉莹,曾武松,陆江银

(新疆大学化学化工学院 石油天然气精细化工教育部重点实验室,新疆 乌鲁木齐 830046)

富煤贫油少气的能源格局促进了中国煤化工行业的蓬勃发展,并伴随产生了大量的煤焦油副产物。早在2016年中国煤焦油的产量已超过109kg,并有逐年上升的趋势,长期以来,大量煤焦油仅作为燃料粗放燃烧,中低煤焦油(下称煤焦油)在催化剂的作用下,通过加氢裂化可以获得汽油、柴油、煤油等馏分燃料[1-3]。随着经济的发展和环境保护的迫切性,中国对燃料油质量的要求也越来越高,因此,利用煤焦油生产更加清洁的液体燃料(尤其是低硫含量)成为研究热点。

催化剂是利用煤焦油生产清洁燃料的关键因素。催化剂一般由活性组分和载体组成,煤焦油加氢的活性组分常以Mo(W)-Ni(Co)为组合。相较于原油,煤焦油中氮含量较高,NiMo系催化剂因具有较好的加氢活性和脱氮性能成为研究热点[4,5]。Feng等[6]利用MoO3含量为20%(质量分数)的Ni-Mo加氢催化剂对全馏分煤焦油进行加氢处理,在三段固定床上进行加氢脱硫模拟实验,建立了煤焦油加氢脱硫的动力学模型。张世万[7]比较了MoO3含量为15%,不同NiO含量催化剂对煤焦油的加氢活性,结果表明,当NiO含量为3.68% (质量分数)时,催化剂加氢活性最高。夏良燕[5]考察了MoO3含量为10% (质量分数),不同NiO含量催化剂的加氢活性,结果表明,当NiO含量逐渐增加时,催化剂的还原性能逐渐增强。Zhang等[8]考察了负载量为24%的NiMo/Al2O3催化剂对煤焦油的脱芳环活性,结果表明,碳化态的催化剂比硫化态的催化剂具有更高的脱芳环能力,对将煤焦油催化为航空燃料有良好的前景。尽管对NiMo系催化剂的煤焦油加氢性能的研究报道较多,但是金属负载量对该系催化剂加氢性能影响的研究报道较少,尤其是对煤焦油加氢裂化性能的影响。

Al2O3是一种常见的载体,因具有廉价、耐热性强、稳定性高等优点被广泛用作商业加氢催化剂中。但是,由于Al2O3与金属存在较强的相互作用,限制了其作为深度加氢处理催化剂的载体[9]。另一方面,以介微孔分子筛作为载体在煤焦油加氢生产清洁燃料中表现优异。如由Beta-SBA-15、Beta-MCM-41等含有介微孔分子筛负载的催化剂[10,11],其脱硫效果较传统Al2O3载体脱硫效果更加优异。Meng等[12]将Beta-KIT-6介微孔分子筛作为载体应用于煤焦油加氢制取燃料油馏分,产品油的硫含量和氮含量分别低至50和30 mg/kg。但是介微孔分子筛存在合成成本高、条件苛刻等难点,限制了其在工业化的应用。USY分子筛因具有较强的酸性和适宜的孔道结构被广泛应用于石油化工行业,有报道称USY的加入不仅可减弱Al2O3与金属较强的相互作用,而且USY分子筛可以为催化剂提供大量的酸性中心,增强催化剂的裂化性能[13]。

本研究以Ni-Mo金属负载量为切入点,以Al2O3-USY(USY为30%(质量分数))为载体,制备了一系列Ni/Mo原子比为0.3,不同金属负载量的NiMo/Al2O3-USY催化剂,以XRD、氮气吸附-脱附、XPS、NH3-TPD、H2-TPR和HR-TEM等表征手段,分析了催化剂的理化性质,并以煤焦油为原料在200 mL固定床上评价了催化剂的加氢裂化活性,确定了适宜的金属负载量。在此基础上对载体进行改性,进一步降低产品油的硫含量,旨于为开发高效、清洁的煤焦油加氢裂化催化剂提供借鉴。

1 实验部分

1.1 催化剂的制备

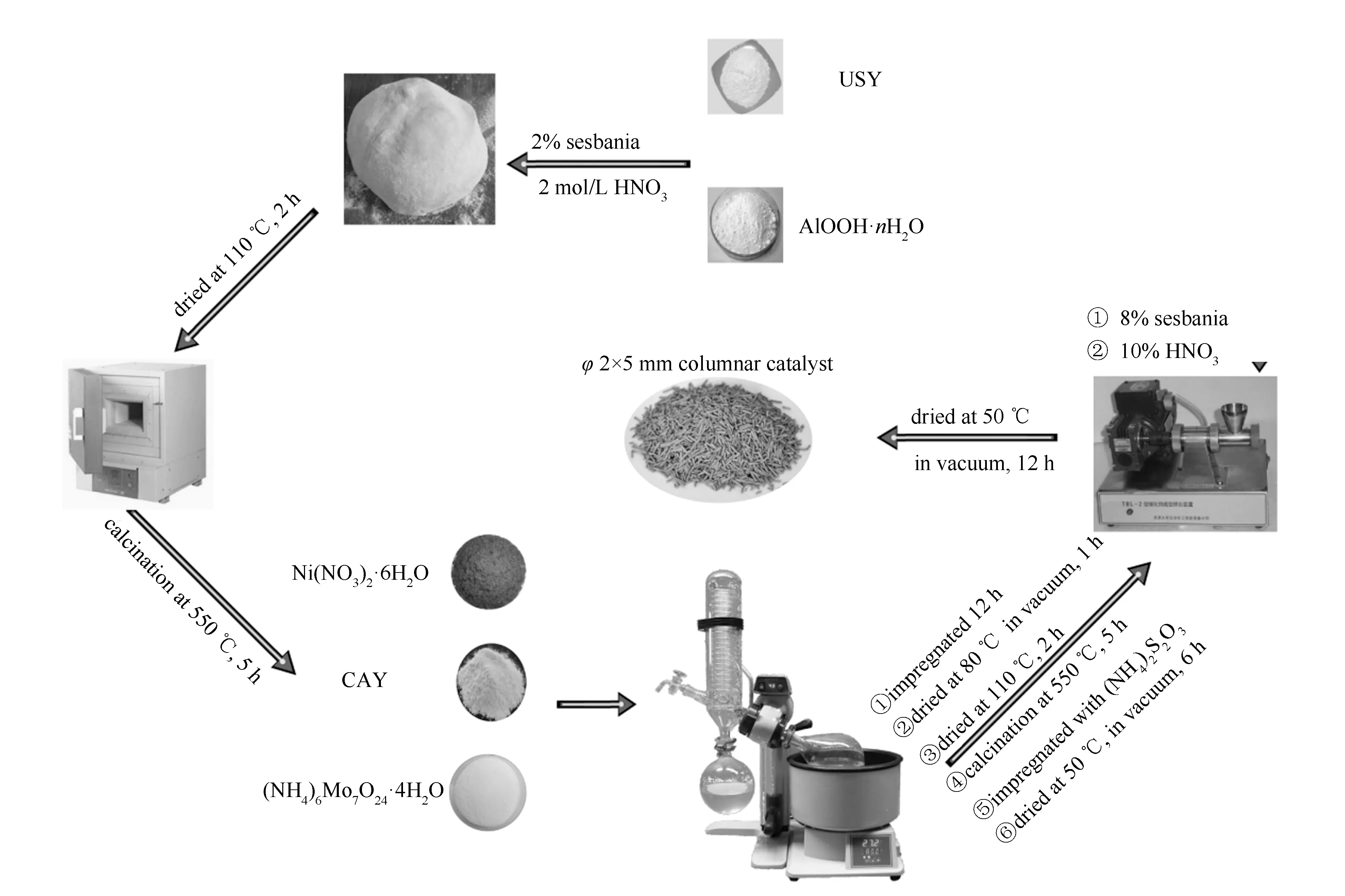

称取一定量的USY分子筛(山东佳鼎化工有限公司)和拟薄水铝石(山东淄博森驰精细化工有限公司),加入2% (质量分数)的田菁粉(菏泽市东明县朱洼田菁胶厂)混合均匀,用2 mol/L的硝酸将其揉成团,然后在烘箱中110 ℃干燥2 h后,研磨至40目以上,再在500 ℃焙烧5 h,即得到USY-Al2O3载体,记为CAY。

将 (NH4)6Mo7O24·4H2O(天津市化学试剂四厂)和Ni(NO3)2·6H2O(天津市大茂化学试剂厂)用一定量的蒸馏水溶解后,与CAY载体等体积浸渍12 h,80 ℃抽真空干燥1 h,然后在烘箱内110 ℃烘2 h,再在550 ℃下焙烧5 h(升温速率为8 ℃/min),得到MoO3负载量(质量分数)分别为9%、12%、15%、18%和 21%的NiMo/CAY催化剂。用硫代硫酸铵溶液(天津市北联精细化学品开发有限公司)等体积浸渍催化剂(Mo/S=0.5,Ni/S=1计),80 ℃真空干燥后,放入烘箱50 ℃干燥6 h,然后加入8%的田菁粉和一定量浓度为10% (质量分数)的硝酸揉匀后挤条备用,制作流程示意图见图1。根据MoO3含量将催化剂记作NiMo-x,x代表MoO3的质量分数。

1.2 NH4F改性USY

分别用0.3、0.6、0.9、1.2、1.5 mol/L的NH4F溶液对USY分子筛进行扩孔处理,控制条件为常温下机械搅拌2 h。然后将改性后的USY分子筛制作CAY载体并负载活性组分,制作步骤如1.1,催化剂记作NMy,y代表NH4F溶液的处理浓度。

1.3 催化剂的表征

1.3.1 XRD表征

测试采用德国BRUKER公司的D8 ADVANCE X射线衍射仪,测试条件为CuKα为标准光源,管电压40 KV,管电流40 mA,扫描速率为2 (°)/min,5°-80°扫描。

1.3.2 氮气吸附

采用美国Micromiritics Builder Tech公司生产的ASAP2020型的氮气吸附仪完成。操作条件:样品在压力为1.999 Pa的真空条件下,300 ℃下净化脱气处理 5 h,然后在-196 ℃下用N2进行静态吸附分析。比表面积由BET方程计算得出,孔径及孔径分布由BJH法计算,微孔孔容和介孔孔容由BJH吸附孔容累计曲线得到。

1.3.3 NH3-TPD表征

NH3-TPD测试在TP-5080(天津先权有限公司)自动化学吸附仪进行。NH3-TPD操作如下:使用He吹扫样品升温至400 ℃并保持1 h (30 mL/min),待温度降至120 ℃,吸附NH3(10 mL/min)0.5 h,切换He (40 mL/min)吹扫,程序升温脱附,以10 ℃/min的升温速率升至700 ℃,记录谱图出峰情况得到NH3吸附-脱附温度曲线,根据脱附峰的温度比较样品酸中心的强弱,由峰面积得到样品中不同强度酸中心的酸量。

1.3.4 H2-TPR表征

H2-TPR测试在TP-5080(天津先权有限公司)自动化学吸附仪进行。H2-TPR操作如下:0.05 g样品在100 ℃用N2预处理1 h(27 mL/min)后,冷却至室温,然后在40 mL/min 的H2/Ar混合气氛(H2浓度为10%,体积分数)由室温程序以7 ℃/min升温至950 ℃进行测试。

图1 浸渍制备催化剂流程示意图Figure 1 Process of catalysts production

1.3.5 XPS表征

XPS测试采用美国Thermo Fisher Scientific公司生产的ESCALAB 250Xi型号X射线光电子能谱仪完成,X射线源为单色器,AlKα1361 eV。

1.3.6 HR-TEM表征

HR-TEM测试采用日本电子株式会社JEM-2100型透射电子显微镜观测硫化态催化剂表面活性组分的分散情况。加速电压200 kV,测试前需将样品在无水乙醇中进行超声波分散。

1.4 加氢裂化反应

采用 JQLH-I 加氢裂化装置(山东中石大石仪科技有限公司)对催化剂进行性能评价。称取60 g催化剂装填于反应管中段,催化剂上下两段填充惰性瓷球。反应前需检漏:通入10 MPa氮气检漏(12 h后氮气压力下降不超过 0.01 MPa)。若气密性良好,对催化剂进行活化:在320 ℃,氢气压力为5 MPa的条件下活化30 min。然后控制t=395 ℃、p=8 MPa、WHSV=0.6 h-1、氢油比=800,并每隔 60 min 用在线气相色谱仪分析气体成分,简易实验装置流程示意图见图2。

1.5 原料及产物分析

采用《石油和液体石油产品密度测定法》分析产品油密度。产品油的硫含量由硫氮测定仪(TSN-2000A)分析。采用恩式蒸馏分割汽油馏分(<180 ℃)、柴油馏分(180-320 ℃)和重馏分(>320 ℃),并将汽油、柴油馏分和重馏分分别称重记录,用于计算收率和转化率。煤焦油原料(新疆托克逊县金林实业有限公司)基本性质见表1。

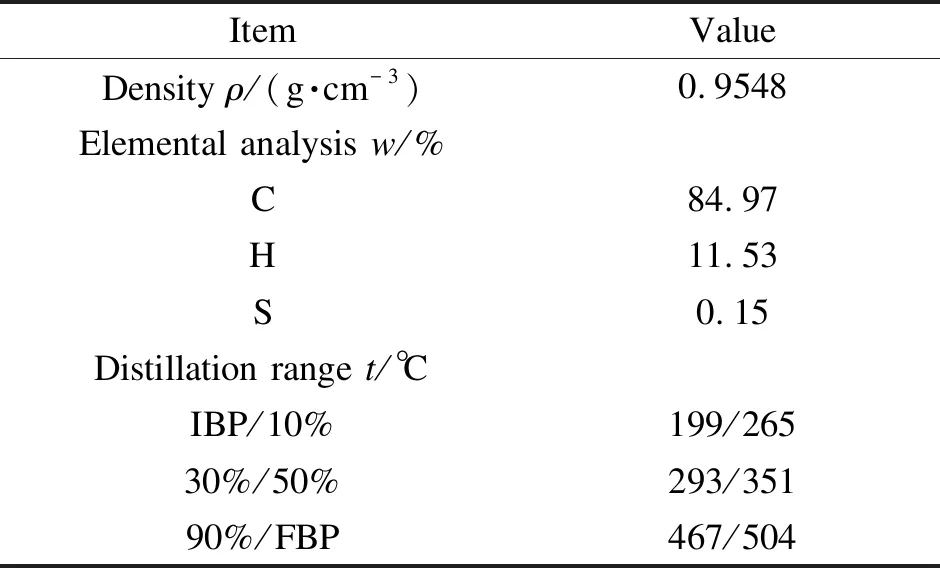

表1 原材料的基本性质Table 1 Properties of the LTCT feedstock

采用在线气相色谱仪(SP-3420A)分析获得不同时刻气相有机物组成(每种烃物质的量浓度)。测试条件为:毛细柱 KB-Al2O3/Na2SO4(50 m×0.32 mm×10 μm);N2为载气,流量为30 mL/min,柱前压0.13 MPa;检测器温度为180 ℃;注样器温度为100 ℃;初始温度50 ℃保持3 min,以10 ℃/min 升温至100 ℃,并保持12 min。并根据瞬时体积流量计算出不同时刻每种烃物质的量,积分即可获得每种烃的总物质的量。

1.6 催化剂的活性评价

将煤焦油重馏分的转化率、汽油、柴油馏分收率做为催化剂加氢性能评价的主要标准,其计算公式如下:

重馏分转化率(x/%)=

(1)

(2)

(3)

2 结果与讨论

2.1 金属负载量对煤焦油加氢裂化性能的影响

2.1.1 XRD分析

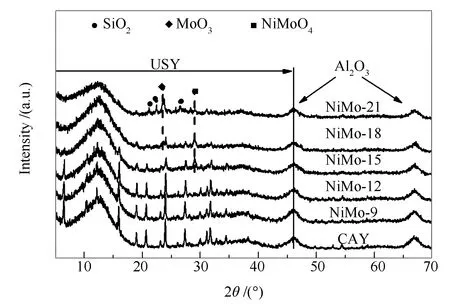

图3为不同金属含量的NiMo/USY-Al2O3催化剂XRD谱图。

图3 不同金属含量催化剂的XRD谱图Figure 3 XRD patterns of various NiMo/USY-Al2O3catalysts with different MoO3 contents

由图3可知,所有催化剂均未出现明显的NiO特征峰。当MoO3的负载量大于15%时,在29°附近出现了一个较明显属于α-NiMoO4的特征峰(JCPDS 33-0948),NiMoO4的存在可在硫化过程中促进 Ni-Mo-S 加氢活性相的形成[14]。当MoO3的负载量大于等于18%时,在23.5°处出现了MoO3的特征峰[15],说明此时MoO3已经在载体表面聚集。当金属负载量为21%时,在21.4°、22.4°、26.5°(JCPDS NO.18-1169)出现了归属于SiO2的特征峰,而USY分子筛的特征峰已经消失不见,说明当金属负载量过大时,USY分子筛的晶体结构被破坏。

2.1.2 氮气吸附-脱附分析

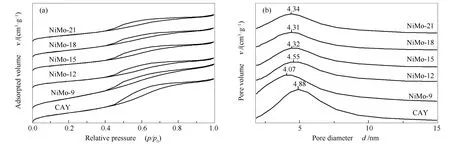

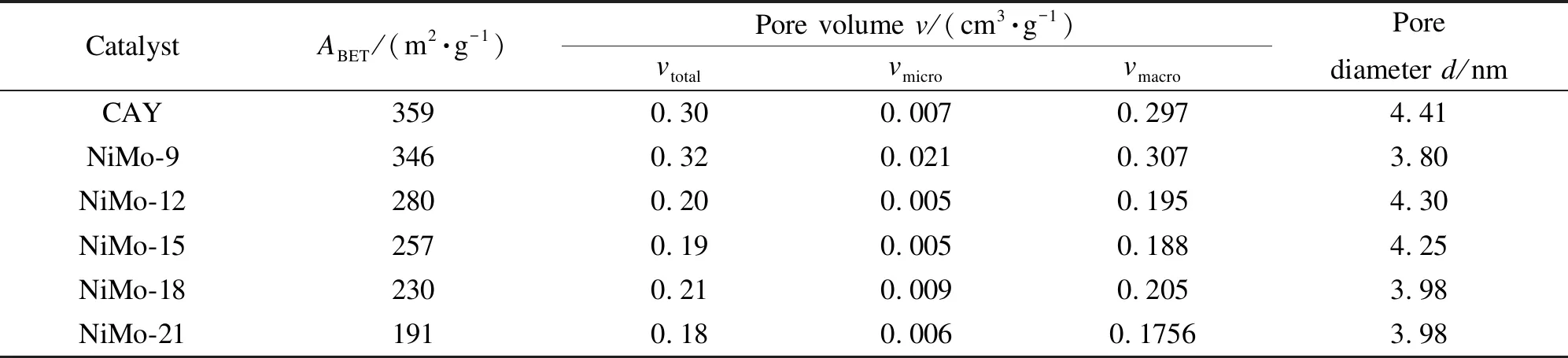

孔道结构是加氢裂化催化剂的一项重要参数,对催化剂的加氢裂化性能有较大的影响[16]。图4为不同NiMo金属含量催化剂的N2吸附-脱附曲线和相应孔径分布。图4(a)中各个催化剂均表现出典型的IV型吸附-脱附曲线(IUPAC),同时伴随H4型迟滞环,表明介孔结构完好,材料可能是片状堆叠或缝形孔为主。由图4(b)可知,各催化剂的孔容吸附峰值在孔径为4.3-4.8 nm。表2为不同NiMo金属含量催化剂的织构参数。

图4 不同金属含量催化剂的N2吸附-脱附曲线(a)和相应孔径分布(b)Figure 4 Nitrogen adsorption and desorption isotherms (a)and pore size distribution curves (b)of various NiMo/USY-Al2O3 catalysts with different MoO3 contents

表2 不同金属含量催化剂的织构参数Table 2 Textural properties of NiMo/USY-Al2O3 catalysts with different MoO3 contents

由表2可知,催化剂主要以介孔为主。当CAY载体负载金属后,NiMo-9催化剂的孔径减少,微孔孔容增加,这可能是金属在载体的孔道内均匀分布,使载体的孔道表面变得粗糙,形成了更多的微孔。当MoO3的负载量超过15%后,随着金属负载量的增加,催化剂的平均孔径逐渐减小,这可能是因为金属负载量较大,引起了MoO3颗粒在载体表面的团聚,堵塞了催化剂的孔道,这与XRD分析结果一致。

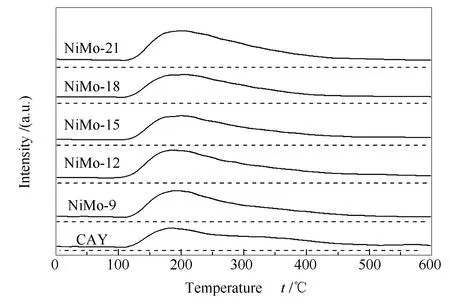

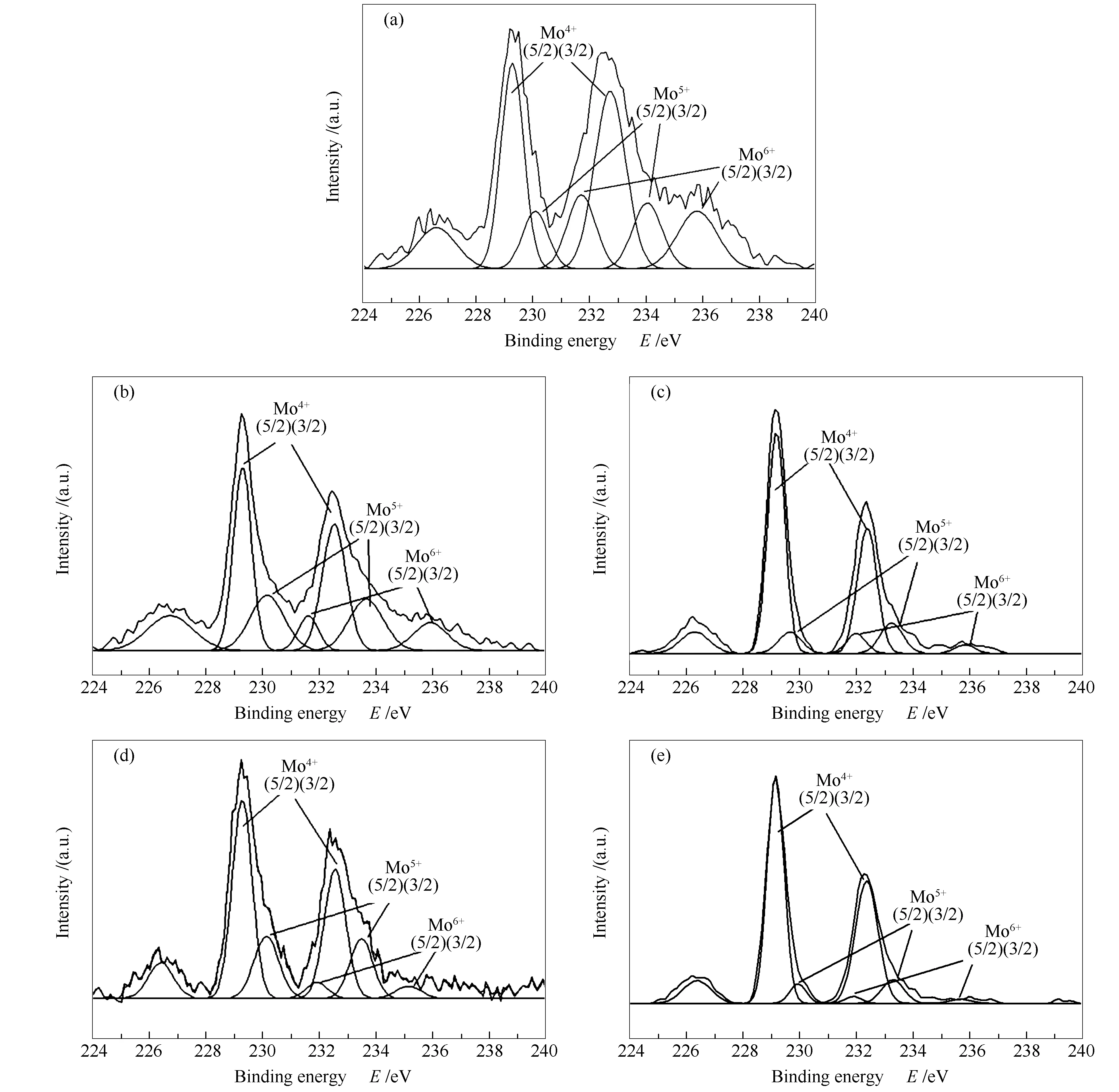

2.1.3 NH3-TPD分析

作为一种双功能催化剂,加氢催化剂的酸性质尤其重要,其不但提供了重要的裂化活性中心,而且还可与活性组分的氧化还原能力相匹配,优化催化剂的加氢裂化活性[17]。通常把NH3在酸性中心上的脱附温度分为三部分:20-200、200-350和350-600 ℃,分别对应催化剂表面的弱酸、中强酸和强酸[18]。图5为不同金属含量催化剂的NH3-TPD谱图。以CAY载体为基准,对各催化剂的三个酸性区域进行积分,求得催化剂酸性分布,结果见表3。由表3可知,负载活性组分后,催化剂的总酸量增加,这可能是因为负载的活性组分与载体相互作用形成了新的酸性位点[12,19]。此外,当金属负载量超过15%后,催化剂的总酸量和强酸量均在逐渐减少,弱酸位点增加,这主要是因为:金属负载量过大后,USY分子筛的晶体结构遭到破坏,使具有强酸位的USY分子筛分解成了酸性较弱的Al2O3和SiO2;金属负载量过大后,活性组分在载体表面团聚,载体孔道被堵塞,造成酸性位点减少。

图5 不同金属含量催化剂的NH3-TPD谱图Figure 5 NH3-TPD profiles of various NiMo/USY-Al2O3 catalysts with different MoO3 contents

表3 不同金属含量催化剂的酸性分布Table 3 Acid site distribution of NiMo/USY-Al2O3 catalysts with different MoO3 contents

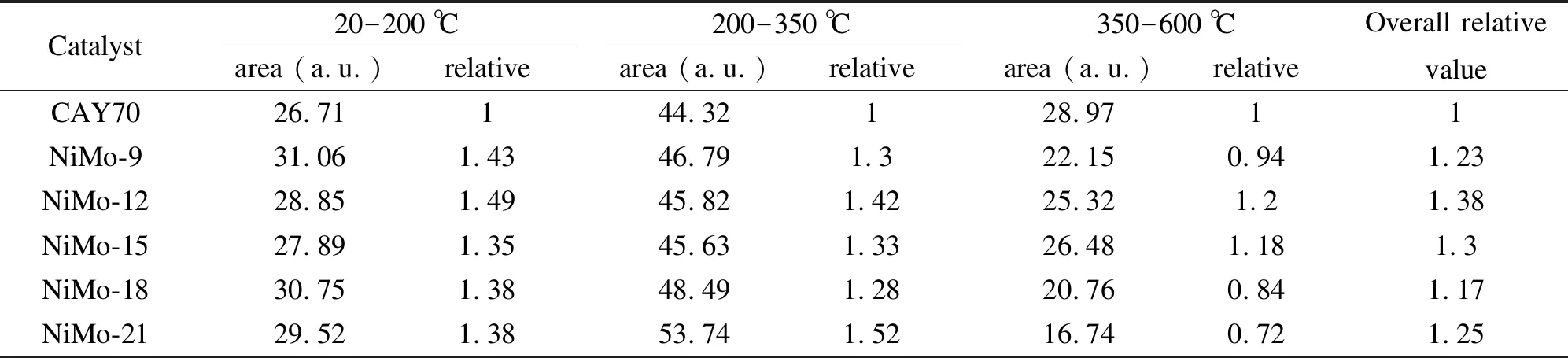

2.1.4 XPS分析

为了研究催化剂表面金属位点的化合价态,针对还原后的催化剂进行了XPS分析。图6为经硫化后的Mo 3d谱图,硫化态催化剂的Mo 3d谱图被分解成三个价态(peakfit拟合),分别对应着Mo4+(MoS2)、Mo5+(MoOxSy)和Mo6+(MoOx)[20,21]。MoS2可以为催化剂提供加氢活性位点,提高催化剂的反应活性。由图6可知,随着金属负载量的提高,催化剂中Mo4+的相对含量逐渐增加。表明催化剂的硫化程度在不断增加,这可能是因为随着负载量的增加,活性组分在载体表面团聚,使活性组分与载体的相互作用力减弱,硫化更易进行[22]。

通过对Mo 3d分峰谱图面积积分,得到不同金属负载量催化剂的Mo物种的硫化程度,结果见表4。由表4可知,当金属负载量由9%提升至21%后,催化剂中MoS2的相对含量由57%提升至86%,但当金属负载量超过15%后,MoS2的相对含量增加速率减缓,说明当金属负载量超过15%后,继续增加金属负载量对催化剂的加氢活性影响较小。综上所述,随着金属负载量的增加,催化剂的加氢活性逐渐增强,当金属负载量超过15%后,继续增加金属负载量,对催化剂的加氢活性增幅较小。

图6 还原后的不同金属含量催化剂的Mo 3d谱图Figure 6 XPS spectra of various NiMo/USY-Al2O3 catalysts after sulfidation (a):NiMo-9;(b):NiMo-12;(c):NiMo-15;(d):NiMo-18;(e):NiMo-21

表4 不同金属含量催化剂硫化后的价态分布Table 4 Valence distribution of various NiMo/USY-Al2O3 catalysts after sulfidation

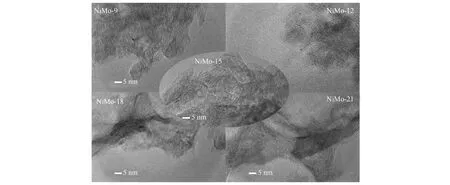

2.1.5 HR-TEM分析

为进一步观察活性组分在催化剂表面的分布,对催化剂进行了HR-TEM分析。图7为催化剂的HR-TEM照片,由图7可知,所有催化剂均出现了MoS2线条,且随着金属负载量的增加,MoS2条纹数量在不断增加,说明MoS2的含量在不断增加,这与XPS分析一致。此外,催化剂NiMo-18和NiMo-21催化剂表面出现了MoS2聚集现象,这可能是因为负载量过大后,MoO3在载体表面聚集造成的,这与XRD分析结果一致。

图7 不同金属含量催化剂的HR-TEM照片Figure 7 HR-TEM analysis of various NiMo/USY-Al2O3 catalysts after sulfidation

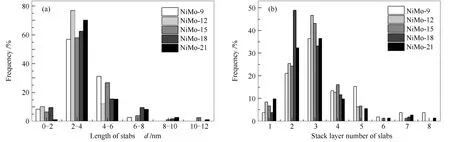

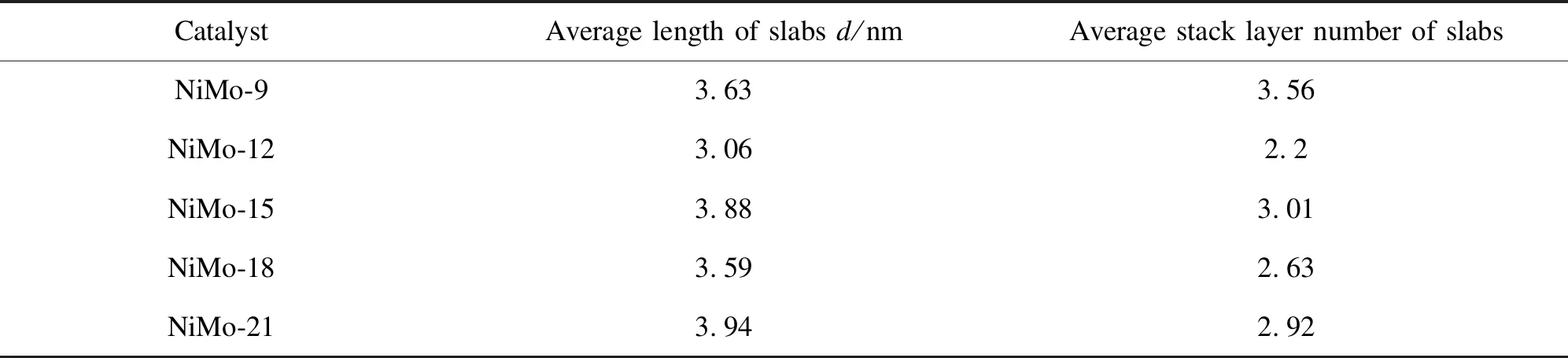

MoS2片晶存在两种不同的S配位,较多的片晶层数有利于提高Edge位的MoS2片晶数量,从而促进Ni-Mo活性相的相互作用[23,24]。对催化剂HR-TEM照片进行MoS2薄层统计分析[25],得到MoS2片层长度和层数的分布,得到图8和表5。由表5可知,催化剂的MoS2平均片层长度均在3.0-4.0 nm,平均片晶层数为2-4层,其中,NiMo-15具有较多的片晶层数。

图8 催化剂的MoS2片层长度和层数的分布图Figure 8 MoS2 length (a)and stack layer (b)distribution of various NiMo/USY-Al2O3 catalysts after sulfidation

表5 不同金属含量催化剂的平均MoS2片层长度和层数Table 5 Average length and stack layer number of various NiMo/USY-Al2O3 catalysts after sulfidation

2.1.6 催化剂加氢裂化活性评价

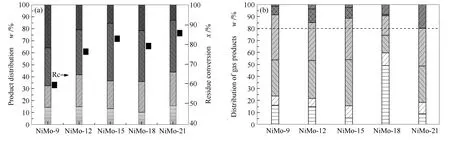

图9为不同金属负载量NiMo/CAY催化剂对煤焦油加氢裂化的产物分布图。由图9(a)可知,随着金属负载量的增加,催化剂的加氢活性逐渐增加。分析原因为金属负载量的增加产生了更多的MoS2活性相,这与XPS和HR-TEM的分析结果一致。而NiMo-18催化剂表现出相对较低的加氢裂化活性,分析原因为当金属负载量提升至18%后,催化剂因USY分子筛结构被破坏,催化剂的总酸量和中强酸量降至最少,降低了催化剂的裂化能力,从而影响了NiMo-18催化剂的加氢裂化活性,这与XRD和TPD分析结果一致。此外,当金属负载量超过15%后,催化剂的转化率曲线趋于平缓,分析原因为金属负载量超过15%后,活性组分的硫化程度趋于稳定,且MoS2片层逐渐减少,不能明显提高催化剂的加氢活性;USY分子筛结构被破坏,使催化剂的总酸量和中强酸量降低,降低了催化剂的裂解活性;活性组分在载体表面聚集,使催化剂孔径减小,增加了反应的空间位阻。另一方面,如图9(b)所示,气相反应产物(C1-5)中,烷烃(C1-4)的比例在80%以上,且气化产物中的异构烃类较少,说明在NiMo/CAY催化剂中,加氢活性和裂解活性功能的调配较好[26]。由图10可知,在煤焦油加氢产物中,汽油馏分的硫含量为25-135 mg/kg,柴油馏分的硫含量为80-225 mg/kg。

图9 不同金属含量催化剂的煤焦油加氢产物分布Figure 9 Performances of NiMo/USY-Al2O3 catalysts with different MoO3 contents in LTCT hydrocracking (a):product distribution and residue conversion (Rc);(b):Gaseous product distribution reaction condition:t=395 ℃,p=8 MPa,WHSV = 0.6 h-1,H2/oil = 800(a)::hydrocarbon gas;:gasoline fraction;:diesel fraction;:residue fraction;(b)::methane;:ethane;:propane;:butane;:maleic;:1,3-butadiene

图10 不同金属负载量催化剂煤焦油加氢后产物的硫含量Figure 10 Sulfur contents in the products for LTCT hydrocracking over NiMo/USY-Al2O3 catalysts with different MoO3 contents reaction condition:t=395 ℃,p=8 MPa,WHSV=0.6 h-1,H2/oil=800

综上所述,NiMo/CAY系列加氢裂化催化剂在t=395 ℃,p=8 MPa,WHSV=0.6 h-1,氢油比=800的反应条件下对煤焦油进行加氢反应,加氢活性与裂解活性匹配较好,其中,NiMo-21催化剂加氢裂化煤焦油的转化率最高,但当金属负载量超过15%后,煤焦油的转化率曲线趋于平缓,且NiMo-15具有最高的汽油馏分和柴油馏分选择性,NiMo/CAY催化剂的适宜金属负载量应为15%。

2.2 改性USY分子筛对催化剂性能的影响

通过考察不同金属负载量对NiMo/CAY系催化剂的煤焦油加氢裂化性能的影响,确定了15%作为催化剂的适宜金属负载量。但NiMo-15的加氢裂化产物中汽油馏分硫含量为26.78 mg/kg,柴油馏分硫含量为97.86 mg/kg。为进一步降低产品中汽油馏分和柴油馏分的硫含量,用NH4F溶液对USY分子筛进行了改性。

2.2.1 氮气吸附分析

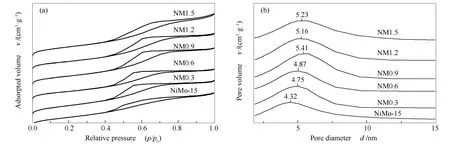

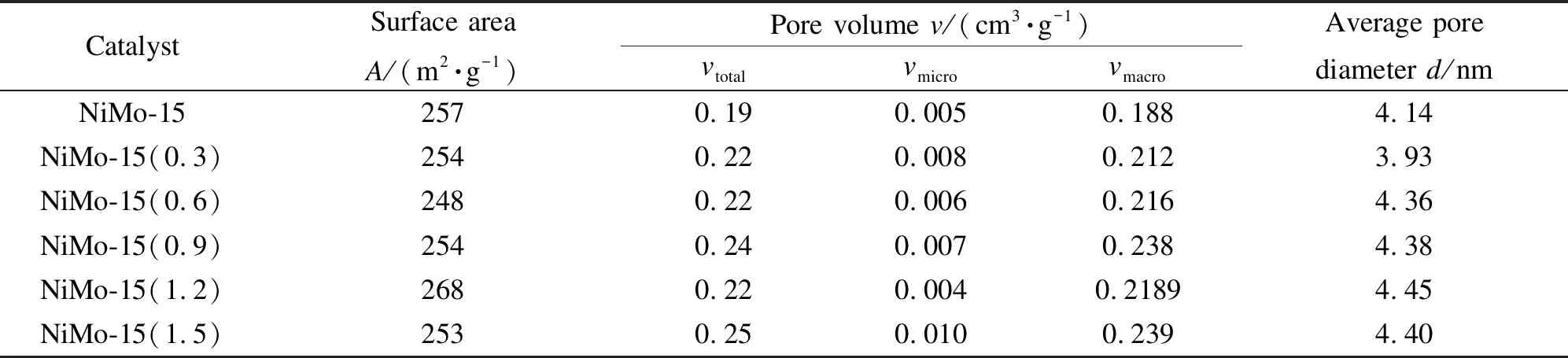

图11为USY改性后催化剂的N2吸附-脱附曲线和孔径分布。由图11(a)可知,对USY改性后,催化剂表现出IV型吸附-脱附曲线(IUPAC),同时伴随H2型迟滞环,NMy催化剂表现出比NiMo-15催化剂更集中的孔径分布。在介微孔催化剂材料中,当孔容吸附峰值的孔径分布在5 nm以上时,催化剂的脱硫效果较好[27]。由图11(b)可知,随着NH4F溶液浓度的升高,催化剂孔容吸附峰值的孔径逐渐增大,这利于提高催化剂的脱硫性能。表6为对USY改性后催化剂的织构参数。由表6可知,对USY分子筛改性后,各催化剂的BET比表面积几乎不变,总孔容和平均孔径增加,分析原因为NH4F侵蚀USY分子筛表面,使USY分子筛表面更粗糙,形成了较多介孔,提高了总孔容和平均孔径。

图11 不同NMy催化剂的N2吸附-脱附曲线(a)和相应孔径分布(b)Figure 11 Nitrogen adsorption and desorption isotherms of NMy catalysts (a)and their pore size distribution (b)

表6 不同NMy催化剂的织构参数Table 6 Textural properties of the NMy catalysts

2.2.2 XRD分析

图12为改性后催化剂的XRD图。

图12 不同NMy催化剂的XRD谱图Figure 12 XRD patterns of the NMy catalysts

由图12可知,催化剂均出现了较微弱的属于MoO3特征峰,说明NMy系催化剂有少量的活性组分在载体表面发生聚集。此外,相较于其他催化剂,NM1.5催化剂的USY特征峰明显减弱,这可能是因为NH4F浓度较高时,USY分子筛的结构被部分破坏,这与氮气吸附-脱附分析结果一致。

2.2.3 NH3-TPD分析

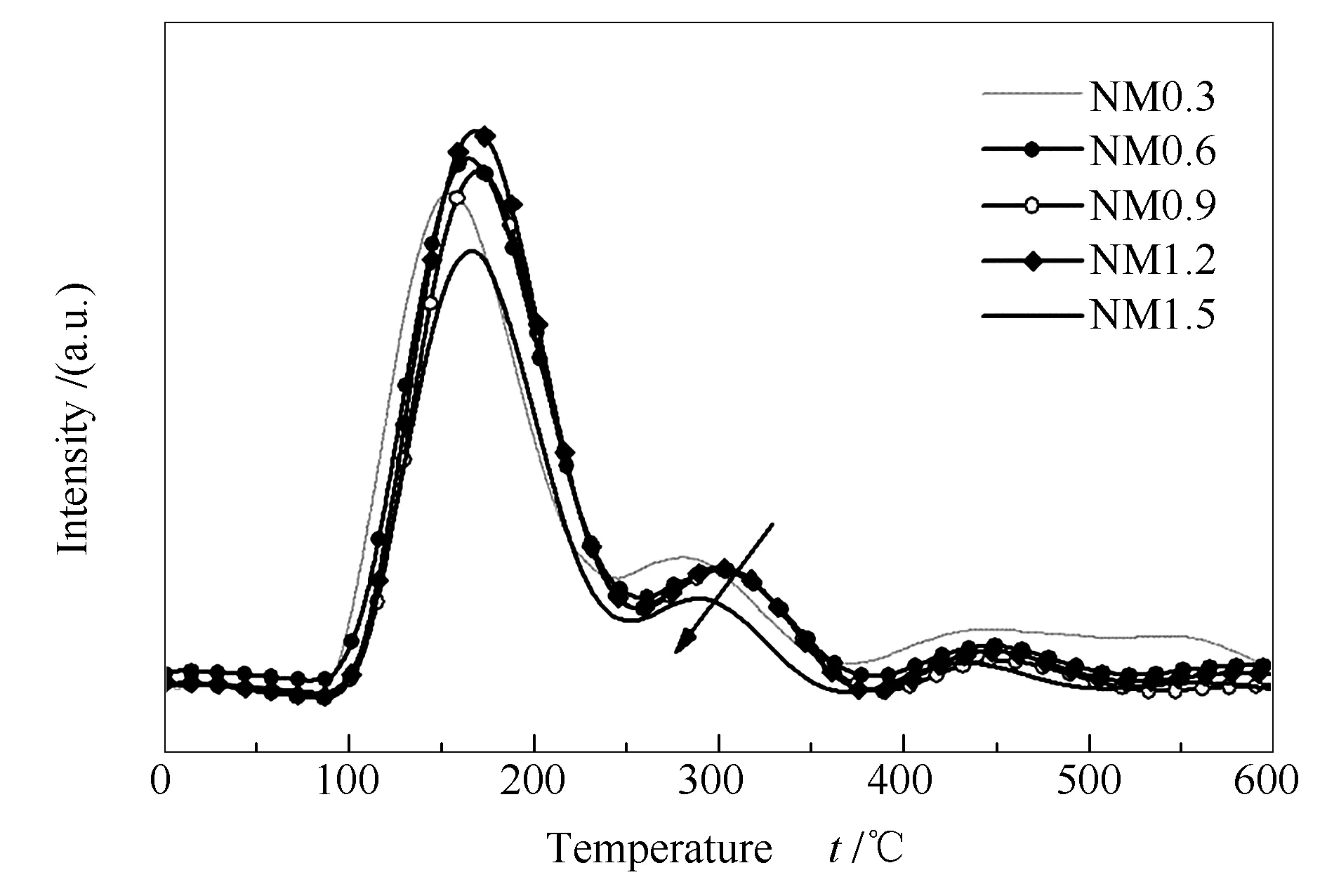

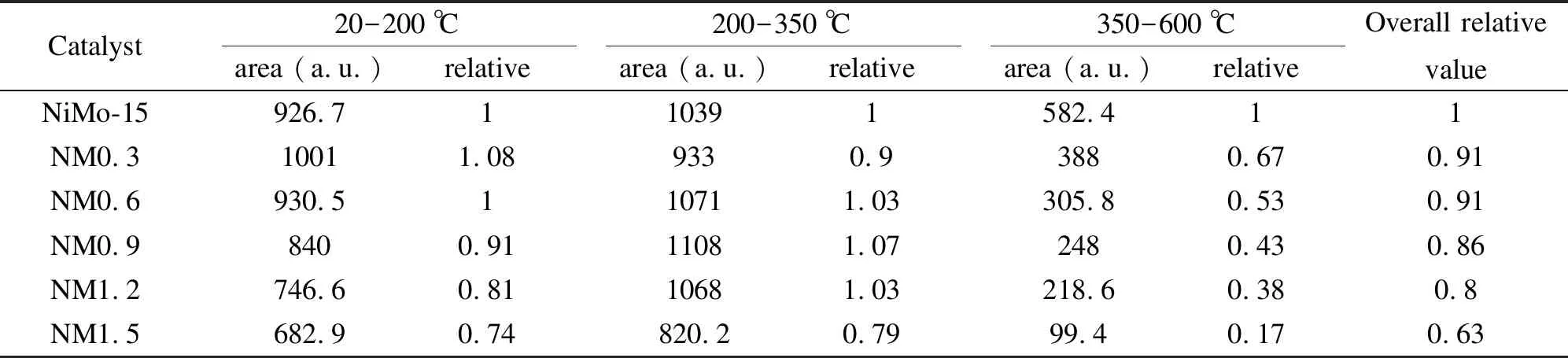

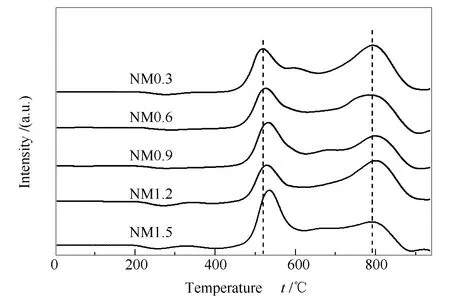

图13为改性后催化剂的NH3-TPD谱图。

由图13可知,NMy催化剂在200、350和520 ℃左右产生了三个NH3吸附锋,分别对应催化剂的弱酸中心,中强酸中心和强酸中心[18]。较多的酸量有利于促进反应物二次裂化,增强催化剂的裂化性能[28]。

为分析催化剂各酸性位点酸量的变化,对各酸性中心区域面积进行积分,结果如表7所示。

由表7可知,当NH4F浸渍浓度小于0.6 mol/L时,催化剂的总酸量略有下降,表现为强酸酸量下降,这可能是NH4F溶液侵蚀了USY分子筛表面,造成强酸酸量降低,这与氮气吸附分析结果一致。而当NH4F浓度超过0.6 mol/L后,催化剂的弱酸量和强酸量均开始降低,尤其当NH4F浸渍浓度达到1.5 mol/L后,催化剂的弱酸、中强酸和强酸酸量明显下降,分析原因为NH4F浓度较高时,破坏了USY分子筛的结构,降低了催化剂的酸量,这与XRD和氮气吸附-脱附分析结果一致。

图13 不同NMy催化剂的NH3-TPD谱图Figure 13 NH3-TPD profiles of the NMy catalysts

表7 不同NMy催化剂的酸性分布Table 7 Acid sites distribution of the NMy catalysts

2.2.4 H2-TPR分析

H2-TPR 可以揭示载体与活性组分间相互作用的强弱,也可以侧面反映催化剂的加氢性能。图14为改性后催化剂的H2-TPR谱图。由图14可知,催化剂在500-550和750-800 ℃存在两个还原峰,其中,低温还原峰可归属为八面体配位的Mo物种的还原(Mo6+→Mo4+);而高温还原峰主要是与载体具有较强相互作用的高分散四配位正四面体Mo物种的还原(Mo4+→Mo0)[29,30]。NM0.3和NM0.6催化剂的还原峰未出现明显偏移,说明低浓度的NH4F改性USY未影响到催化剂活性组分与载体之间的相互作用。而当NH4F浓度超过0.6 mol/L后,催化剂的低温还原峰和高温还原峰均有逐渐往高温区偏移的趋势,说明此时活性组分与载体的相互作用在逐渐增强,减弱了催化剂的加氢活性,这可能是因为在NiMo/CAY催化剂中,活性组分与Al2O3载体的相互作用力较USY强[31],而当NH4F浓度较高时,USY分子筛的结构被破坏,使更多的活性组分与Al2O3载体相互作用。综上所述,低浓度的NH4F改性USY对催化剂的加氢活性影响很小,当NH4F浓度超过0.6 mol/L后,USY分子筛的结构被破坏,从而降低了催化剂的加氢活性。

图14 不同NMy催化剂的H2-TPR谱图Figure 14 H2-TPR profiles of the NMy catalysts

2.2.5 催化剂性能评价

图15为不同NMy催化剂对煤焦油加氢性能对比图。由图15(a)可知,与NiMo-15催化剂相比,用NH4F改性USY后,催化剂的转化率呈先升高后降低的趋势,其中,NM0.6转化率最高。由图15(b)可知,NMy系列中NM0.3和NM0.6催化剂的煤焦油加氢产物中的汽油馏分硫含量低于10 mg/kg,柴油馏分硫含量低于50 mg/kg,NM0.3汽油、柴油总收率达到73%以上。对比NM0.3和NM0.6可以发现,两者具有相似的氧化还原性能和酸性,而NM0.6的孔径较NM0.3大,说明提高催化剂孔径有利于提高NMy系催化剂的煤焦油加氢转化率,这可能是较大的孔道结构有利于煤焦油在催化剂上的扩散,从而提高了转化率。此外,对比NM0.9、NM1.2和NM1.5可以发现,三种催化剂的转化率相近,且具有较相似的氧化还原性能,且平均孔径大小相近,但是随着NH4F浓度的升高,催化剂的总酸量尤其是强酸数量明显下降,此时汽油馏分和柴油馏分中的硫含量逐渐上升(图15(b)),分析原因为酸量的减少降低了催化剂的裂化能力,从而使汽柴油馏分的硫含量升高。最后,对比NM0.3和NM1.5可知,虽然NM1.5催化剂具有较大的孔径,但是其强酸酸量较NM0.3少的多,通过煤焦油加氢裂化反应后,其产品中的硫含量也明显高于NM0.3催化剂,说明在煤焦油加氢裂化产物中,酸量对产物中硫含量的影响较孔径大。综上所述,NMy系列催化剂催化煤焦油加氢裂化反应中,增加催化剂孔径有利于提高煤焦油的转化率,增加催化剂的强酸数量有利于降低产物中的硫含量,且酸量对产物中硫含量的影响较孔径大。NM0.3和NM0.6汽柴油馏分总收率均达到75%左右,其中,NM0.3柴油馏分收率大于50%,NM0.6柴油馏分收率约40%,两种催化剂产物的硫含量均低于中国国六车用燃料油标准,符合清洁燃料指标。

图15 不同NMy催化剂的煤焦油加氢性能对比Figure 15 Product distribution and residue conversion (Rc)(a)and sulfur content (b)for LTCT hydrocracking over various NMy catalysts reaction conditiona:t=395 ℃,p=8 MPa,WHSV = 0.6 h-1,H2/oil = 800(a)::hydrocarbon gas;:gasoline fraction;:diesel fraction;:residue fraction

3 结 论

采用等体积浸渍的方法,制备了不同金属负载量NiMo/CAY催化剂,并采用XRD、氮气吸附-脱附、XPS、NH3-TPD和HR-TEM等表征手段分析了催化剂的理化性质。XRD和氮气吸附-脱附分析结果显示当金属负载量超过15%时,活性组分开始在载体上团聚,堵塞了催化剂部分孔道,使催化剂平均孔径逐渐减小。NH3-TPD分析结果表明,随着金属负载量的增加,USY分子筛结构被逐渐破坏,催化剂的总酸量和强酸酸量逐渐降低。由XPS和HR-TEM分析结果可知,催化剂的硫化程度和MoS2片层数量与金属负载量呈正相关,但是当金属负载量超过15%后,活性组分硫化程度逐渐稳定,MoS2片层数量减少,不利于提高催化剂的加氢活性。在200 mL的固定床上考察了不同金属负载量NiMo/CAY催化剂在t=395 ℃,p=8 MPa,WHSV=0.6 h-1,氢油比=800的反应条件下对煤焦油加氢裂化性能的影响。研究表明,随着金属负载量的增加,煤焦油加氢裂化转化率逐渐增加,当金属负载量超过15%后,煤焦油加氢裂化转化率趋于稳定,且当金属负载量超过15%后,催化剂的孔径及酸量明显降低,不利于加氢裂化反应。综合考虑选取15%为NiMo/CAY催化剂的适宜金属负载量。

在选取15%金属负载量的基础上,用NH4F对USY进一步改性,制得NMy系列催化剂,对催化剂进行氮气吸附-脱附表征分析,发现NH4F对催化剂具有一定的扩孔效果。较低的NH4F浓度能够提高催化剂的平均孔径,有利于煤焦油在催化剂上扩散,从而增加了催化剂对煤焦油的转化率。由NH3-TPD和H2-TPR分析可知,当NH4F浓度超过0.6 mol/L后,催化剂的总酸量和强酸酸量减少,氧化还原性能逐渐减弱,降低了催化剂对煤焦油的转化率,产物中的硫含量逐渐升高,且在该系催化剂对煤焦油加氢裂化反应中,酸量对产物硫含量的影响高于孔径对产物硫含量的影响。NM0.6催化剂因具有适宜的氧化还原性、酸性和优异的孔道结构,转化率最高,汽油馏分硫含量为5.96 mg/kg,柴油馏分硫含量为34.98 mg/kg,符合清洁燃料指标。