NaOH改性ZSM-5分子筛在苯、甲醇烷基化反应中的应用

2019-10-09黄星亮彭文宇田洪锋刘宗俨

高 玥,黄星亮,字 琴,彭文宇,张 鑫,田洪锋,董 乐,刘宗俨

(中国石油大学(北京)化学工程学院,北京 102249)

近年来,随着中国聚酯行业的蓬勃发展,甲苯和二甲苯的需求量快速增长,但中国甲苯和二甲苯的供给无法跟上需求的扩张,尤其是对二甲苯的供给存在巨大的缺口,且缺口逐年增大。苯-甲醇烷基化工艺一方面,可以解决两者产能过剩的现状;另一方面,则能够弥补甲苯和二甲苯的市场供给的不足[1,2]。

赵博[3]对MCM-22、ZSM-11、ZSM-5三种沸石分子筛上的苯-甲醇烷基化反应性能进行对比,发现ZSM-5具有适宜的烷基化活性和良好的稳定性,被视为苯-甲醇烷基化反应比较理想的催化剂。胡慧敏[4]和张超[5]研究硅铝比在苯与甲醇烷基化反应中的作用,指出高硅铝比(n(Si)/n(Al)比>120(以下文中简写为:Si/Al比))的分子筛催化剂酸量适宜,具有较高的烷基化活性和良好的稳定性。陈艳红[6]研究指出,通过后处理法提高硅铝比,具有操作简单、成本低廉的优点。魏民等[7]采用Na2CO3、NaOH两种无机碱溶液对ZSM-5分子筛(Si/Al比为25)进行处理,结果发现,两者都在ZSM-5分子筛中引入介孔结构,但与NaOH处理相比,Na2CO3溶液对分子筛结构的影响较缓和。Ogura等[8]对ZSM-5分子筛(Si/Al比为20)用NaOH进行处理,来调变分子筛的孔结构和酸性质。由于介孔的引入,使异丙苯在ZSM-5分子筛上的吸附以及其从分子筛微孔扩散的性能有所提高。宋月芹等[9]发现,NaOH处理能使分子筛的外表面积、中孔孔体积明显增大,同时可以保持分子筛的微孔结构不被破坏。吕江江等[10]采用Na2CO3碱溶液对Si/Al比为12.5的ZSM-5分子筛进行处理。研究结果表明,处理后分子筛具有适宜的酸中心和酸强度,活化甲醇的同时延缓了催化剂的积炭,苯与甲醇烷基化反应活性高。李建军等[11]对Si/Al比为80的铵型ZSM-5分子筛进行不同浓度的碱液处理。结果发现,经过碱处理脱硅之后分子筛产生了孔径在10 nm附近的介孔,这个过程中可能会由于微孔结构的破坏而导致分子筛骨架的坍塌。

本文进一步研究强碱NaOH对结构性能更为稳定的Si/Al比为262的高硅ZSM-5分子筛的影响,明确其对晶体结构、硅铝含量、酸性质、苯-甲醇烷基化催化性能等性质的变化规律。

1 实验部分

1.1 试剂

HZSM-5分子筛,南京黄马化工有限公司;苯,分析纯,福晨(天津)化学试剂有限公司;甲醇,分析纯,北京化工厂;氢氧化钠,分析纯,天津市福晨化学试剂厂;盐酸,分析纯,北京化工厂。

1.2 催化剂的制备

配制0.4 mol/L的NaOH溶液,按HZSM-5分子筛质量与液体体积(NaOH溶液与去离子水的体积之和)之比为1∶10,分别将HZSM-5原粉与不同体积的NaOH溶液进行混合、搅拌,于65 ℃水浴中进行碱处理30 min,冷却、离心洗涤三次、红外干燥1 h后得到初步处理催化剂;再与盐酸溶液进行离子交换,于30 ℃恒温水浴中处理2 h之后进行离心洗涤三次、干燥1 h,得到不同NaOH处理量制备的HZSM-5催化剂。将经n(NaOH)= 1.6、2.0、2.4、2.8、3.2、3.6 mmol/gcat处理的ZSM-5催化剂分别命名为1.6N-Z-5、2.0N-Z-5、2.4N-Z-5、2.8N-Z-5、3.2N-Z-5、3.6N-Z-5。

1.3 催化剂苯-甲醇烷基化评价过程

氢气为载气,原料中苯与甲醇的物质的量比为1∶1,质量空速85 h-1,催化剂于460 ℃预处理1 h,之后在460 ℃下反应10 h。

1.4 催化剂的表征

XRD分析:采用德国的D8 Advance型X射线衍射仪,射线源为Cu靶,电压40 kV、电流30 mA,5°-50°扫描。

SEM扫描电镜分析:采用德国的Carl ZEISS 公司Gemini SEM 300型场发射扫描电镜,加速电压范围0.02-30 kV,放大倍数(12-2000)k,二次电子图象分辨率达0.8 nm(15 kV)。

XRF分析:采用日本Rigaku公司ZSX Primus Ⅱ型荧光光谱仪,铑靶为X射线源,射线管功率40 kW。

BET测定:采用美国Micromeritics公司的ASAP2020M型全自动比表面积和孔分布分析仪。比表面积、孔体积的测试下限分别为0.01 m2/g、0.01 cm3/g,孔径可测0.35-500 nm。

NH3-TPD分析:测试仪器为美国Micromeritics公司的Auto Chem Ⅱ 2920型全自动程序升温化学吸附仪。测试过程中,样品用量0.200 g采用吸附仪自带的热导池检测器检测脱附的NH3。

积炭量表征(O2-TPO):测试仪器为产自美国Micromeritics公司的Auto Chem Ⅱ 2920型全自动程序升温化学吸附仪。样品量为0.200 g,使用德国普发真空科技公司的ThermoStar型质谱仪检测程序升温过程中的CO2、CO等气体的信号。积炭量计算方法实验室前期已给出[12]。

1.5 评价指标与计算方法

实验室前期研究[11,12]表明,在苯与甲醇烷基化反应过程中,当苯转化率较高时,收集到的液相产物会出现明显的油-水相分层,其中,甲醇主要溶在水相内。所以,在计算烷基化性能的过程中,对油相进行色谱分析时不考虑其中甲醇组成的变化。本实验主要考察的烷基化性能指标有:苯转化率xB、甲苯选择性sT、二甲苯选择性sX、C9+以上烷基苯选择性sC9+的计算均采用文献[13]方法。

2 结果与讨论

2.1 NaOH改性ZSM-5催化剂的骨架结构

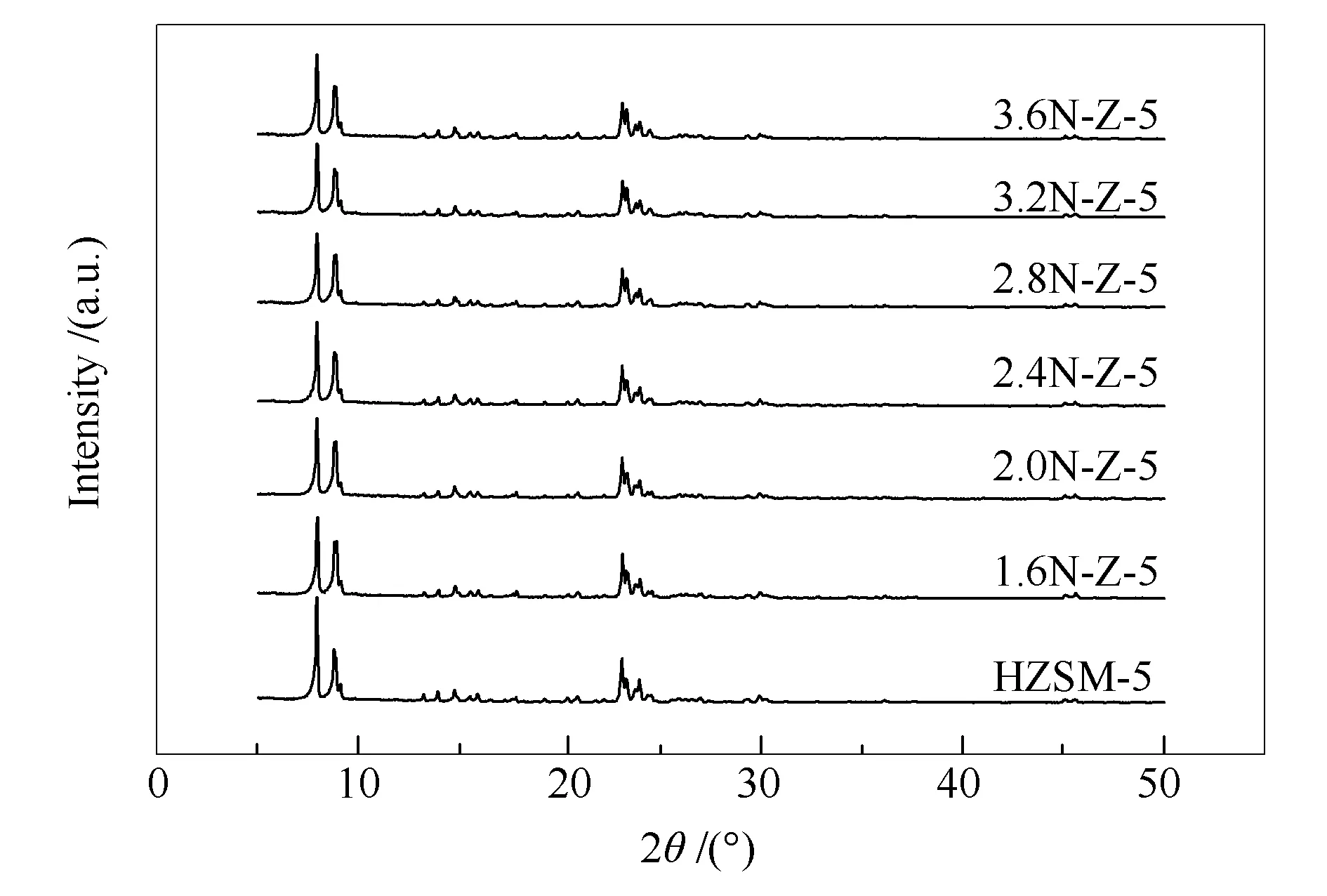

NaOH改性处理的ZSM-5催化剂的XRD谱图见图1。

图1 NaOH处理后ZSM-5催化剂的XRD谱图Figure 1 XRD patterns of the ZSM-5 catalysts treated with NaOH

由图1可知,经NaOH处理后的各个催化剂在7°-10°和22°-25°处均较好地保留了ZSM-5分子筛的MFI特征衍射峰,说明采用1.6-3.6 mmol/gcat的NaOH溶液进行碱处理脱硅后的催化剂具有ZSM-5的晶体结构。碱处理后催化剂的结晶度变化情况见图2(HZSM-5分子筛原粉的结晶度为基准)。

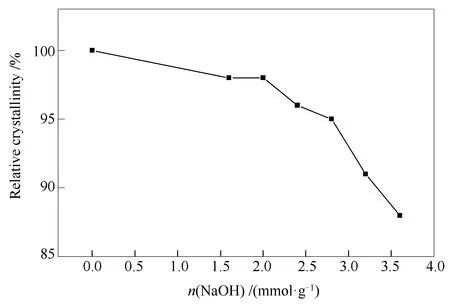

图2 NaOH处理后ZSM-5催化剂的结晶度Figure 2 Crystallinity of the ZSM-5 catalysts treated with NaOH

由图2可知,碱处理后催化剂的结晶度均有所下降,但下降幅度较小。这说明,NaOH溶液处理高硅ZSM-5分子筛时,造成了极少部分的骨架结构破坏,但是并未造成骨架结构的坍塌。

2.2 NaOH改性ZSM-5催化剂的表面形貌

NaOH改性处理的ZSM-5催化剂的SEM照片见图3。由图3可知,碱液改性后的催化剂与HZSM-5分子筛原粉的表面形貌差别较为明显。原粉的晶粒间团聚,且有大量的细小颗粒和絮状物沉积在其晶体表面上。通过NaOH溶液处理之后,可以明显地观察到催化剂表面及颗粒间隙内附着的细小颗粒物和絮状物减少,单颗粒数量增多,且晶粒表面光滑,棱角清晰。但NaOH溶液用量超过2.4 mmol/gcat时,晶粒表面出现刻蚀现象,这可能是由于分子筛骨架硅、非骨架硅或其表面硅铝物种被NaOH液溶解过度所致。所以,NaOH溶液用量为2.8、3.2 mmol/gcat时,ZSM-5分子筛的相对结晶度下降较为明显。

2.3 NaOH改性ZSM-5催化剂的硅铝元素含量

NaOH改性处理后ZSM-5催化剂的XRF表征的Si、Al元素含量变化见表1。由表1可以看出,NaOH改性后ZSM-5催化剂Si/Al比明显降低。由于NaOH溶液能够清除表面与孔道内的无定形物种,并选择性地脱除HZSM-5分子筛的部分骨架硅,所以,随着NaOH处理量的增大,ZSM-5分子筛中铝的相对含量不断增加,Si/Al比呈现逐渐降低的趋势。

2.4 NaOH改性ZSM-5催化剂的孔结构分析

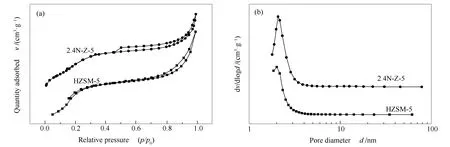

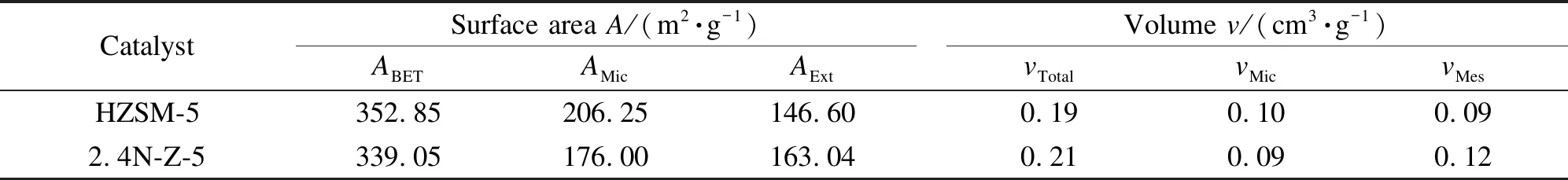

经过碱改性后的ZSM-5催化剂的N2-BET表征结果见图4。由图4(a)可知,HZSM-5分子筛在相对压力(p/p0)较低时发生单分子层吸附,相对压力(p/p0)达到0.45之后,开始出现毛细冷凝现象,氮气的吸附曲线和脱附曲线不重合,出现滞后环,表明HZSM-5分子筛存在一定的介孔结构。与HZSM-5相比,NaOH溶液处理的2.4N-Z-5滞后环明显,介孔数量明显增加。结合图4(b)的孔径分布结果,碱处理改性后对ZSM-5催化剂的平均介孔尺寸没有显著影响,其平均介孔孔径都位于2.5 nm附近。

经过碱改性后ZSM-5分子筛的孔结构变化情况见表2。由表2可知,2.4N-Z-5相比ZSM-5的介孔比表面积增大了近20 m2/g,介孔孔容增大0.03 cm3/g,利于大分子扩散出孔道,不易积炭,提高了分子筛稳定性。

图4 NaOH处理ZSM-5催化剂的氮气吸附-脱附曲线和孔分布Figure 4 N2 adsorption-desorption isotherms and pore diameter distribution of the ZSM-5 catalysts treated by NaOH

表2 NaOH处理ZSM-5催化剂的N2-BET分析Table 2 N2-BET results of the ZSM-5 catalysts treated by alkali

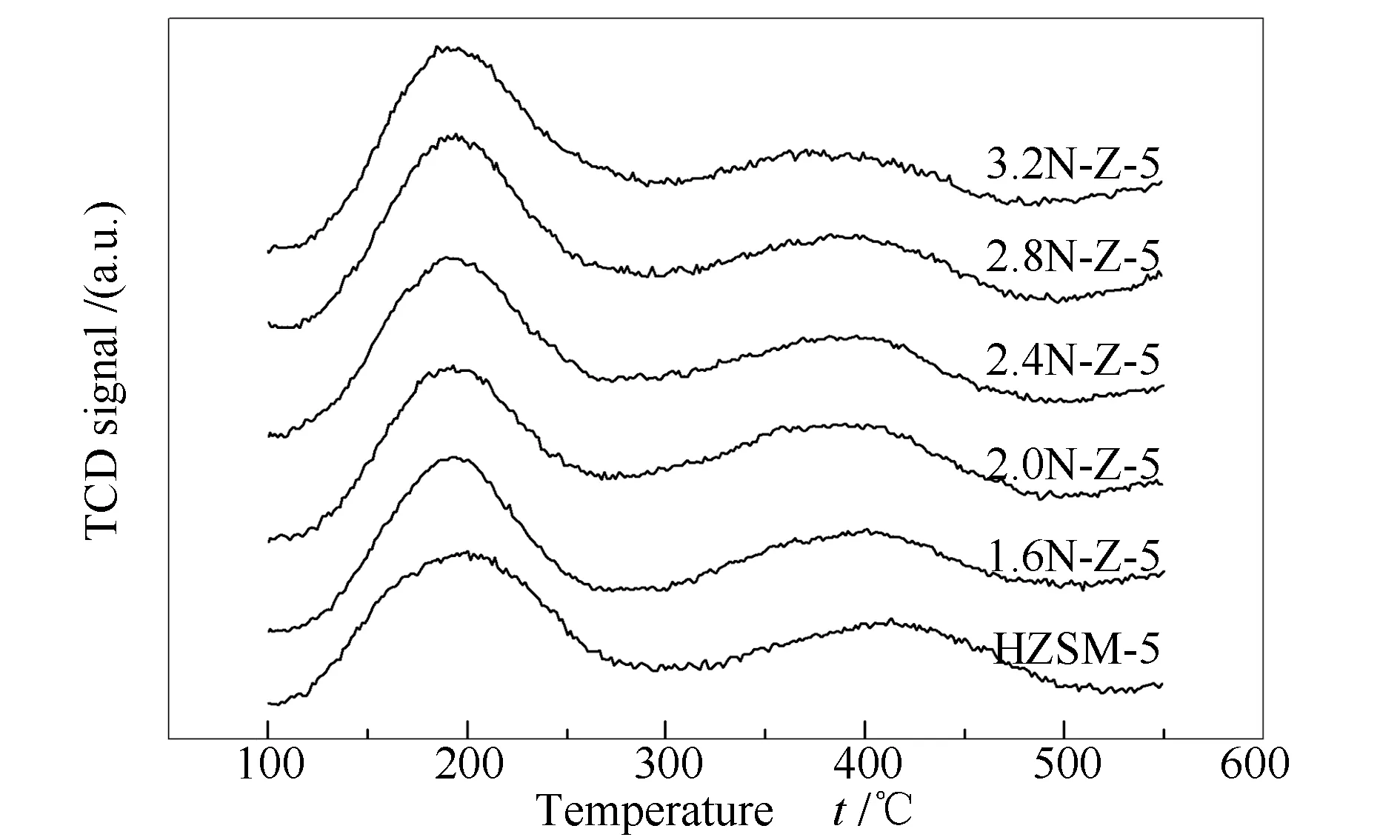

2.5 NaOH改性ZSM-5催化剂的酸性质表征分析

NaOH改性处理的ZSM-5催化剂的NH3-TPD表征见图5。为了更好地分析各催化剂酸性质的变化情况,对NH3-TPD谱图进行分峰拟合处理,分析结果见表3。结合图5和表3的结果可知,随NaOH处理量从1.6增加至3.2 mmol/gcat,催化剂的低温脱附峰位置几乎没有改变,均在190 ℃左右,说明NaOH改性对ZSM-5催化剂的弱酸强度没有影响;HZSM-5分子筛的高温脱附峰出现在400 ℃左右,NaOH溶液处理后,催化剂的高温NH3脱附峰的位置则逐渐向低温方向偏移,说明碱处理过程会降低催化剂强酸的酸强度。在酸量变化方面,1.6N-Z-5的弱酸和强酸的量变化不大,其他催化剂的弱酸量、强酸量均有所增加。

图5 NaOH处理后ZSM-5催化剂的NH3-TPD谱图Figure 5 NH3-TPD patterns of the ZSM-5 catalysts treated with NaOH

表3 NaOH处理后ZSM-5催化剂的NH3-TPD表征Table 3 NH3-TPD results of the ZSM-5 catalysts treated with NaOH

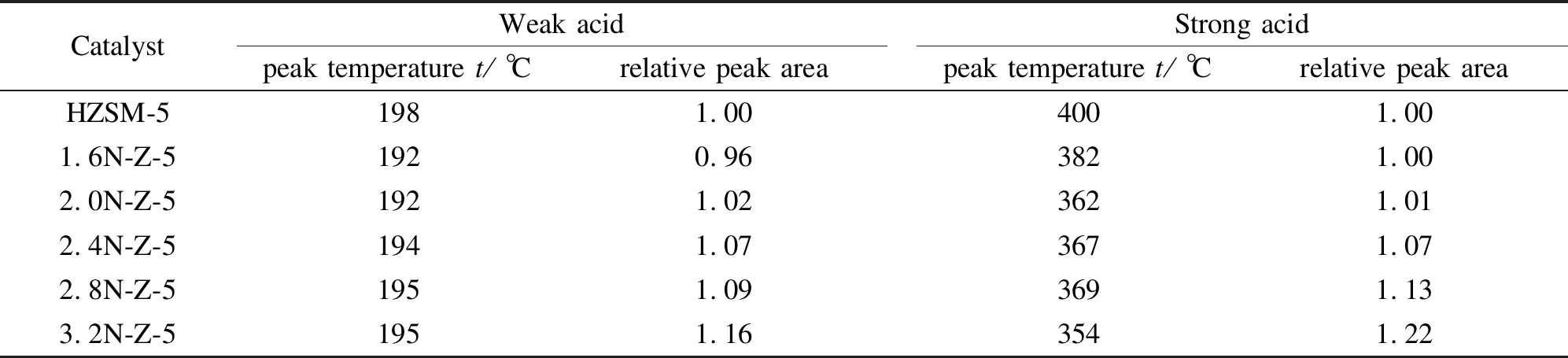

2.6 NaOH改性ZSM-5催化剂的烷基化性能

NaOH改性处理对ZSM-5催化剂的苯-甲醇烷基化性能的影响结果见图6。取反应过程中8、10 h评价数据的平均值作图。由图6可知,与HZSM-5分子筛原粉相比,随着NaOH处理量的增加,催化剂的苯转化率缓慢增大,处理量为2.4 mmol/gcat的2.4N-Z-5催化剂活性最高,此时苯转化率为38%左右,比HZSM-5分子筛原粉的转化率提高近16%;但当处理量超过2.8 mmol/gcat后催化剂的活性迅速下降,其中,3.6N-Z-5催化剂的转化率已低于10%,可认为该催化剂已经失活。甲苯选择性的变化规律则正好相反,NaOH处理量低于2.8 mmol/gcat时,甲苯选择性缓慢下降,随处理量的继续增大,甲苯选择性急剧升高。在NaOH处理量从2.0增加至2.8 mmol/gcat时,催化剂的二甲苯选择性均高于27%。

图6 NaOH处理后ZSM-5催化剂的烷基化性能Figure 6 Alkylation performance of the ZSM-5 catalysts treated with NaOH

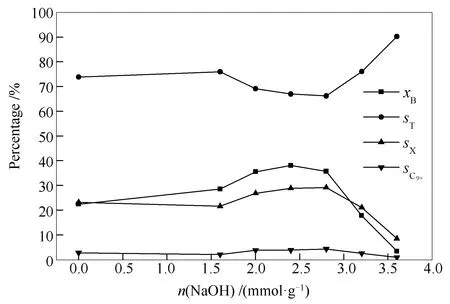

2.7 NaOH改性ZSM-5催化剂反应后的积炭量

NaOH改性处理的ZSM-5催化剂反应后的O2-TPO表征结果见图7。

图7 NaOH处理后ZSM-5催化剂的O2-TPO谱图Figure 7 O2-TPO patterns of the ZSM-5 catalysts treated with NaOH

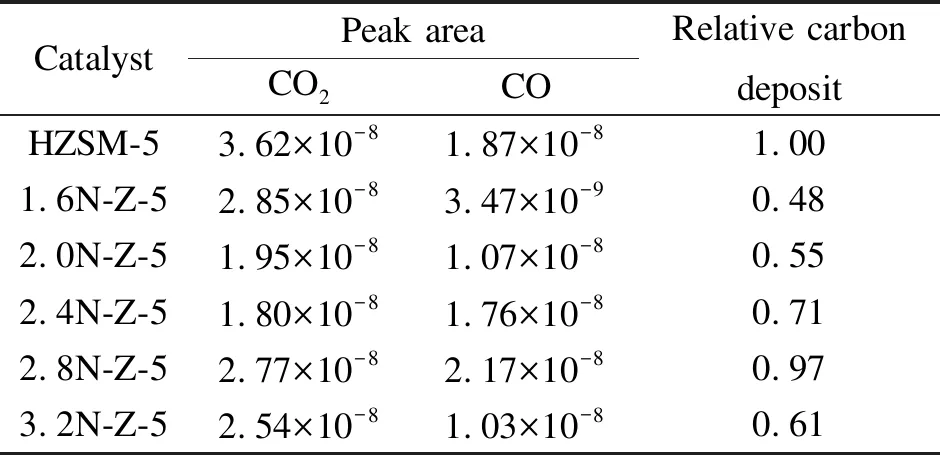

由图7可知,反应后的HZSM-5分子筛出现三个CO2峰,而碱处理后的ZSM-5催化剂均只有400-750 ℃的CO2峰,说明HZSM-5分子筛上存在多种积炭形态,而碱改性后ZSM-5催化剂上只存在一种类型的积炭。无论是HZSM-5,还是NaOH处理的ZSM-5催化剂,都只有一个CO峰。各催化剂反应后的积炭量分析结果如表4所示,表中的相对积炭量是以HZSM-5分子筛原粉的积炭量为基准表示的。由表4可知,HZSM-5分子筛原粉的积炭量最大,经NaOH处理后,积炭量低于HZSM-5分子筛。随NaOH处理量的逐渐增大,催化剂的积炭量逐渐增加,其中,NaOH处理量为2.8 mmol/gcat的2.8N-Z-5积炭量最大,接近于HZSM-5的积炭量。

对HZSM-5分子筛进行NaOH处理,脱除分子筛上无定形的硅铝物种和部分骨架硅之后,活性位数量增加,催化剂的苯-甲醇烷基化活性提高,催化剂上的积炭量有所减少,说明通过碱处理可以改善ZSM-5催化剂的运转稳定性。

表4 NaOH处理后ZSM-5催化剂的积炭量分析Table 4 Carbon content data of the ZSM-5 catalysts treated with NaOH

酸性质、孔结构是影响ZSM-5分子筛催化性能的两个主要因素。酸量增加,活性提高,但活性位数量增加同时意味着甲苯、二甲苯等产物在分子筛的孔道中扩散过程中极易发生副反应,生成大分子物质,这些大分子物质若不及时扩散出去,便会造成积炭,由孔结构分析结果可知(图4、表2),在2.4 mmol/gcat的NaOH溶液处理下,相比于原粉,其孔容、孔径均变大,故积炭量降低,但碱液对孔结构的影响较酸性质的影响较小。综上认为,改性分子筛的酸量、酸强度是影响活性的主要因素。

结合烷基化反应评价结果可知,低于2.8 mmol/gcat的NaOH溶液处理ZSM-5分子筛进行脱硅时,苯转化率逐渐提高(图6)。由图3可以看到,在碱处理过程中,分子筛晶粒表面逐渐被清理干净,暴露出部分外表面酸性位,同时元素分析结果(表1)表明,ZSM-5分子筛的硅铝比逐渐降低,再次表明骨架硅被部分脱除,孔道清洁,利于大分子物质扩散,积炭量降低。结合NH3-TPD分析结果(表3),改性后ZSM-5催化剂弱酸、强酸的量均逐渐增加,为苯和甲醇反应提供更多的活性位,有利于提高催化剂的烷基化活性,同时也加大发生副反应的几率,故酸性提高时,积炭增多这也解释了改性的ZSM-5催化剂上的积炭量变化趋势。当NaOH溶液用量进一步增大时,碱液几乎将分子筛表面的附着物完全溶解,晶体表面出现刻蚀的痕迹(图3),此时暴露出更多的外表面活性位,催化剂弱酸和强酸均出现明显增加(表3),单位面积上的酸中心密度过度增大,导致催化剂在反应过程中容易发生较多的二次反应和副反应,催化剂迅速积炭,覆盖孔口和酸性位,导致活性快速下降。其中,处理量为2.4 mmol/gcat时的2.4N-Z-5催化剂具有最高的苯转化率和二甲苯选择性,且相对于2.8N-Z-5来说积炭量较低,所以,综合考虑后确定合理的无机碱处理量为2.4 mmol/gcat。

3 结 论

NaOH溶液处理高硅ZSM-5分子筛时可以调变催化剂的酸性,碱液在脱除分子筛部分骨架硅的同时,也会溶解晶粒表面的附着物,暴露出更多的酸中心,形成一定量的介孔,但并未造成ZSM-5分子筛骨架结构的坍塌。

较低NaOH处理量改性时,催化剂的总酸量增加,催化活性提高。当无机碱处理量超过2.8 mmol/gcat时,催化剂的酸量增加过大,影响烷基化性能。其中,处理量为2.4 mmol/gcat时,催化剂具有较好的烷基化性能,苯转化率为38%,与HZSM-5相比提高近16%,且积炭量低,稳定性好。确定合理的无机碱处理量为2.4 mmol/gcat。