基于主成分因子分析的综合传动装置磨损综合评价*

2019-09-19王立勇

陈 涛,王立勇

(北京信息科技大学 现代测控技术教育部重点实验室,北京 100192)

0 引言

综合传动装置是集直驶与转向于一体的复杂传动系统,磨损是引起装置故障的主要原因,据统计磨损失效占总失效的60%~80%。油液光谱分析是目前监测早期异常磨损的一项重要的技术,在分析装置采集油样的光谱数据基础上进行磨损综合评价,可以掌握装置的整体运行状态,对提高装置的运行可靠性与优化维修水平具有重要意义[1-2]。

在磨损综合评价中,模糊方法、主成分分析和因子分析方法等应用的较为广泛[3-7]。但是,模糊方法若是采集的油样样本较少,就会产生磨损状态判别准确率下降的问题;主成分分析方法所提取的磨损主成分实际意义较为模糊,往往难以作出符合实际的解释;因子分析方法具有因子旋转的功能,能够方便解释各因子的实际意义,然而因子分析需要构造新的因子模型,计算量较大。

为了系统、全面的评价综合传动装置的早期磨损状况,提出一种基于主成分因子分析的磨损综合评价方法,实现综合传动装置的磨损综合评价。

1 磨损综合评价方法

1.1 相关分析确定主要磨损元素

在综合传动装置磨损评价中,由于装置的摩擦副众多,光谱监测磨损元素之间存在一定的相关性。为确保磨损综合评价的结果客观、准确,对光谱检测磨损元素含量进行基于相关分析,筛选出表征装置磨损的主要磨损元素[8]。光谱监测元素含量xi和xj之间的相似系数表征xi和xj之间的相似程度,计算公式如下所示。

(1)

|rij|≤1,rij越接近于1,表示xi和xj越相似, 反之则表示二者之间的相似性越弱。

选取相关系数较大的元素为主要磨损元素,构建主要磨损元素的浓度含量和浓度梯度的磨损评价指标体系,浓度梯度计算公式如式(2)所示[9]:

(2)

式中,xin表示第i种元素在采样点n时对应的浓度测量值,xi1表示在初始采样时对应的浓度测量值,Δt为实际采样间隔,T为标准采样间隔。

1.2 主成分因子分析方法提取磨损因子

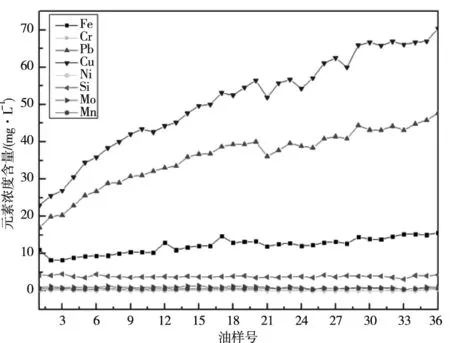

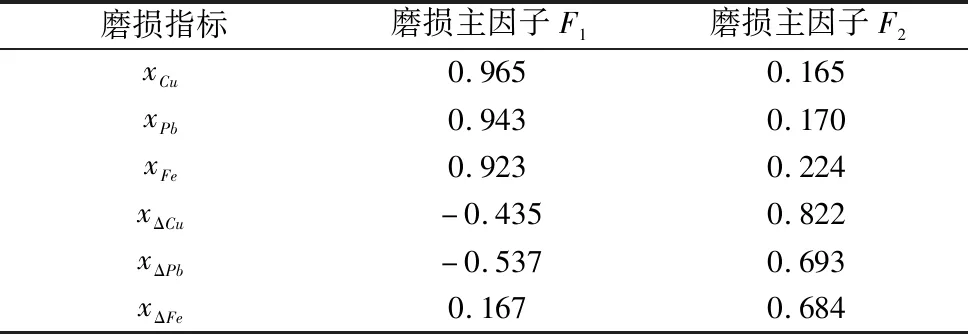

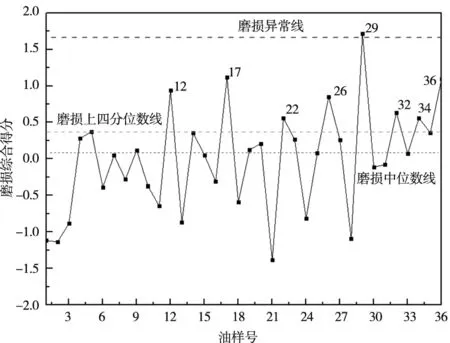

主成分因子分析综合了主成分分析和因子分析的优点,在应用因子分析提取磨损因子时采用主成分方法[10-12]。因子分析以丢失最少的信息为前提,设有p个磨损评价指标x1,x2,…,xp,且每个磨损评价指标经标准化处理后均值都为0,标准差都为1。现将每个磨损评价指标X用k(k (3) 用矩阵表示为: X=AF+ε (4) 其中,F是公共因子,ε为特殊因子,A为因子载荷矩阵。 (1)因子载荷和因子的方差贡献 因子载荷矩阵A中的元素aij称为因子载荷,表示第i个磨损评价指标在第j个磨损因子上的负荷, 是xi与Fj的协方差为: (5) 因子载荷aij反映了磨损评价指标xi与磨损因子Fj的相关程度,aij越大说明xi与Fj的关系越密切,同时aij也反映了磨损因子Fj对磨损评价指标xi的重要作用及其程度。 (6) (2) 磨损因子提取方法 将p个磨损评价指标x1,x2,…,xp的总方差分解为p个独立的变量F1,F2,…,Fp的方差之和,φk为第k个磨损因子Fk的方差贡献率: (7) λk为第k个磨损因子对应的奇异值。第一磨损因子贡献率最大,表明F1综合原始磨损指标的能力最强,而F2,F3,…,Fp的综合能力依次递减。如果只取其中的m个主因子(m (8) ψm表明F1,F2,…,Fp综合x1,x2,…,xp的能力。根据累计方差贡献率大于或等于80%的准则确定磨损主因子个数m。 (3)磨损主因子得分 由于磨损主因子能够充分反映磨损评价指标的内部依赖关系,用磨损主因子综合代表磨损指标,更有利于对设备磨损做出客观的评价。因此,需要反过来将m个磨损主因子表示为p个原始指标的线性组合,即用下式来计算各个磨损主因子的得分。对磨损主因子建立磨损指标的回归方程如下: Fj=βj0+βj1x1+βj2x2+…βjpxp(j=1,2,…,m) (9) 由于指标和公共因子均已标准化,所以βj0=0。由最小二乘法估计得到磨损主因子得分的估计公式为: (10) 式中,A′为磨损主因子载荷矩阵的转置,R-1为原始磨损指标的相关系数矩阵R的逆矩阵。 在磨损综合评价过程中,将磨损主因子得分进行加权合成一个磨损综合得分,有利于得到装置磨损的一个整体性综合评价,加权系数直接影响着综合评价的结果。信息熵能够衡量信息源在客观总体上的平均不确定性,根据各磨损因子所包含的信息量,对磨损主因子进行信息熵加权,确定磨损主因子对装置磨损的贡献程度,是一种客观的赋权方法[13-14]。磨损综合得分计算如式(11),得分越高,则磨损越严重。 (11) 其中,ϖi是第i个磨损主因子Fi的信息熵加权系数,该系数计算如下: ϖi=-pilog2(pi) (12) pi为磨损主因子提供信息的概率,计算公式如下: (13) 其中,λi为磨损主因子Fi对应的奇异值。 对某型号综合传动装置进行可靠性试验,采集36个油样进行原子发射光谱分析。综合传动装置主要摩擦副的构成元素如表1所示。由表1可知Cu、Pb、Fe、Mo、Cr、Ni、Mn、Si等8种元素为综合传动装置的主要摩擦副构成元素。 (1)磨损评价指标 对8种磨损元素进行相关分析,结果如表2所示。从表2可以看出,Fe、Cu和Pb之间相关系数均在0.9以上,为高度相关;远超其他元素之间的相关性。 而8种磨损元素浓度的变化趋势如图1所示。从图1可以看出,Cu、Pb和Fe元素的浓度值较高、浓度变化趋势明显、变化范围较大,而Mo、Cr、Ni、Mn和Si等元素的浓度值较低、浓度变化趋势不明显、变化范围较小。 表1 综合传动装置的主要摩擦副构成元素 表2 主要磨损元素相关分析结果 图1 磨损元素浓度的变化趋势 综合磨损元素之间的相关分析结果及磨损元素浓度变化趋势,选取Fe、Cu和Pb为主要磨损元素,按照公式(2)计算Fe、Cu和Pb元素的浓度梯度,构建主要磨损元素浓度指标xCu,xPb,xFe和浓度梯度指标xΔCu,xΔPb,xΔFe,共计6项磨损评价指标。 (2)基于主成分法因子提取磨损主因子 对6项磨损指标进行主成分因子分析,图2为各磨损因子对应的奇异值及其累积贡献率。从图2可以看出前2个磨损因子对应的奇异值都大于 1,从第3个奇异值以后的奇异值变化逐渐平缓,特征值差异变小。从图中还可以看出,前2个主因子的累计方差贡献率为82.73%,超过了磨损主因子的累计贡献率大于80%的要求。因此,在6项磨损指标中挖掘出2个磨损主因子。 图2 奇异值和累积贡献率曲线 (3)因子得分和综合得分 表3为应用主成分因子分析6项磨损评价指标的正交因子载荷矩阵。 表3 正交因子载荷矩阵 从正交因子载荷矩阵可以看出,第一个磨损主因子F1在xCu,xPb,xFe上的载荷分别为0.965、0.943、0.923和0.876,远大于其他指标的载荷,集中反映了磨损量的磨损状况,可以命名为磨损量因子;而第二个磨损主因子F2在xΔCu,xΔPb,xΔFe上的因子载荷分别为0.822、0.693和0.684,大于其他指标,集中反映了磨损率的磨损状况,可以命名为磨损率因子。经过主成分因子分析,从原来的6个磨损指标提取出2个潜在的磨损主因子,即磨损量主因子和磨损率主因子。 根据正交因子载荷矩阵系数,计算得到磨损量主因子和磨损率主因子得分,两个磨损主因子得分散点图如图3所示。 从图3可以看出, 油样29对应的磨损量因子得分和磨损率因子得分均最高,其余油样的得分分布则较分散。 图3 磨损主因子得分散点图 为更好的评价装置的磨损状态,对磨损量因子得分和磨损率因子得分按照式(11)~式(13)进行信息熵加权融合,得到磨损综合得分。油样的磨损综合得分如图4所示,图中磨损异常线为通过箱线图法确定的大于Q3+1.5IQR(IQR为磨损综合得分四分位距,Q3为磨损综合得分上四分位数)的界限,磨损上四分位数线为Q3对应的值[15-16]。 图4 油样的磨损综合得分 由图4可以看出,28个油样的磨损综合得分位于磨损中位线以下,8个油样位于磨损上四分位数线以上,其中油样29点磨损综合得分最高,超过了磨损异常线,而其后的油样的磨损综合得分大部分位于磨损上四分位数线以上。对29油样进行了铁谱分析,显示油液中出现了如图5所示的疲劳磨损颗粒。判断该综合传动装置基本进入异常磨损期。而拆检结果如图6所示,也证实离合器摩擦片出现了磨损,验证了对装置磨损状况的判断。 图5 铁谱磨损颗粒 图6 离合器摩擦片磨损 (1)基于主成分因子分析的磨损综合评价方法应用信息熵原理,确定磨损主因子对装置整体磨损的贡献程度,对磨损量主因子得分和磨损率主因子得分进行信息熵加权,得到反映装置磨损状态的磨损综合得分,能够避免主观因素对磨损评价的影响。 (2)基于主成分因子分析的磨损综合评价方法,把描述综合传动装置的多个磨损评价指标转化成无量纲的磨损综合得分,并依据磨损综合得分对装置的磨损状态做出整体性评价。基于该方法的传动装置磨损综合评价结果与铁谱分析结果和实际磨损状态一致,能够为综合评价装置的磨损状态提供一种可行的方法,为装置的预知维护提供可靠的技术依据。

1.3 熵权重加权得磨损综合得分

2 实例分析

3 结论