工程陶瓷低频振动钻孔加工试验研究*

2019-09-19陆胜凯董香龙冯宝富

郑 雷,陆胜凯,董香龙,冯宝富

(1. 盐城工学院 机械工程学院,江苏 盐城 224051;2. 江苏省滨海中等专业学校,江苏 盐城 224500;3. 鲁东大学 交通学院,山东 烟台 264025)

0 引言

氧化铝工程陶瓷因具有密度低、硬度高、耐磨损、耐高温、耐腐蚀等优异的机械、物理和化学性能,在航空航天、汽车制造、医疗器械等领域中具有广阔的应用前景[1]。由于工程陶瓷硬而脆,高弹性模量、高抗压强度和低抗拉强度,是典型的难加工材料,严重制约了工程陶瓷材料的大量应用和推广。目前,工程陶瓷孔加工的方法主要有采用金刚石钻头的机械加工和特种加工。工程陶瓷孔加工的特种加工方法主要有:激光加工、电火花加工、超声辅助加工等[2-4]。相较于特种加工,机械加工具有生产效率高,成本小,操作简单等优点,所以采用金刚石钻头的工程陶瓷钻孔加工方法仍是首选方法[5-6]。但是采用金刚石钻头加工工程陶瓷仍然存在钻头使用寿命短,加工质量较差等缺点,所以有必要对采用金刚石钻头的机械加工进行工艺方面的改进。

振动钻削是一种新颖的钻削加工工艺,是解决小直径深孔和难加工材料加工问题的有效方法[7-9]。而低频振动主要靠机械振动装置实现,具有结构简单、造价低、使用维护方便等优点,具有很大的实用价值[10]。很多学者对金属材料已做了大量的低频振动钻削方面的实验研究工作[11-15]。关于陶瓷难加工材料的低频振动钻削工艺方面,目前只有少量的文献报道。本文采用烧结钎焊复合金刚石钻头,以工程陶瓷为研究对象,分析低频振动钻孔过程中加工工艺参数对轴向力的影响规律。而轴向力直接影响钻头的寿命与孔的质量通过优化加工工艺参数降低轴向力,以达到高效高质量孔加工。

1 试验条件与方案

1.1 试验条件

工件为由山东某研究所提供的氧化铝工程陶瓷,氧化铝含量99.5%。工件为六边形陶瓷块,边长49mm,厚度8mm。氧化铝工程陶瓷的物理特性参数[16]如表1所示。

表1 Al2O3陶瓷物理特性参数

试验采用专门研制的烧结钎焊复合工艺制备的金刚石钻头,钻头如图1所示,这种钻头可以在含有较高磨粒浓度的条件下,保证基体对磨粒的把持力度。金刚石钻头内径为6mm,外径为8mm。

图1 烧结钎焊金刚石钻头

本次钻孔试验在汉川XH715D立式加工中心机床上进行。低频振动刀柄为法国Mitis公司的PG8040振动刀柄,如图2所示。

图2 PG8040振动刀柄

轴向力通过KISTLER 9129AA紧凑型多分量测力仪测得,该测力仪安装在加工中心机床的工作台和装夹工件用的夹具之间,经过电荷放大器放大,通过A/D转换器将电信号转换为数字信号,由M&T HORIZON数据采集卡采集,并通过HRsoft_DW软件对数据进行读取和分析。

1.2 试验设计

试验分为两部分,首先进行低频振动加工与普通加工的对比试验,分析低频振动钻孔加工与普通钻孔加工的差别。然后进行低频振动钻孔加工正交试验,分析加工工艺参数对轴向力的影响,并优化工艺参数。

对比试验中,主要考虑有无低频轴向振动对轴向力的影响,对比试验工艺参数如表2所示。

表2 对比试验工艺参数

在低频振动钻孔中,为了减少试验的次数和准确的得到各加工工艺参数对钻孔过程中的轴向力的影响规律,设计了3因素3水平的L9(34)正交表,不考虑各因素水平间的交互作用。表3为正交试验因素水平对照表。

表3 正交试验因素水平对照表

2 试验结果与分析

2.1 对比试验

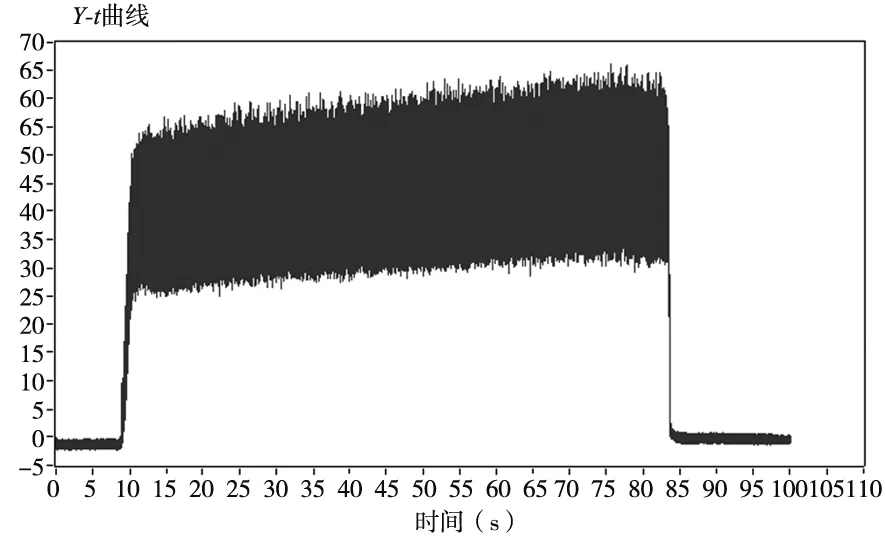

图3为主轴转速为2700r/min、进给速度为8mm/min、振动幅度为0.015mm时的低频振动钻孔的轴向力,图4为主轴转速为2700r/min、进给速度为8mm/min时的普通钻孔加工的轴向力,图5为两种轴向力的对比图。

图3 普通钻孔加工轴向力

图4 低频振动钻孔加工轴向力

图5 轴向力对比

从图5中可以看出,低频振动钻孔加工与普通钻孔加工,轴向力随主轴转速的变化具有较大差异。低频振动钻孔的轴向力总体小于普通钻孔的轴向力,且随着转速的上升,降低幅度越来越大。在普通钻孔过程中,轴向力随着主轴转速的提高而上升。主要原因在于,本试验是加工孔径为8mm的小孔,加工空间极为狭窄,这就导致了钻孔加工中冷却和排屑条件较为恶劣。从图3中可以看出,随着加工深度的增加,轴向力呈上升趋势,表明加工过程中,排屑能力越来越低,对轴向力的影响越来越大。另一方面,随着主轴转速的提高,使得金刚石磨粒在单位时间里的磨削行程增大,从而导致磨削热增大,金刚石磨粒承受的冲击载荷及热载荷的增大,金刚石磨粒容易发生破裂破碎、脱落甚至金刚石的石墨化。所以在工程陶瓷微小孔钻孔加工时,主轴转速的提高并不一定能降低轴向力。

在低频振动钻孔时,随着主轴转速的上升,但轴向力整体趋势是变小的。一方面,是因为在低频振动钻孔过程中,排屑散热条件都比普通钻孔好。从图4中可出在低频振动钻孔过程中,随着加工深度的增加,轴向力基本保持在一个稳定状态,且上升幅度小于普通钻孔。这表明在低频振动钻孔过程中,排屑能力和散热能力优于普通加工。另一方面,随着主轴转速的增大,金刚石钻头的线速度增大,每转进给量将减小,金刚石钻头的切削厚度将降低,所以轴向力也就减小。但是考虑到机床的稳定性,主轴转速不宜过高,所以建议使用中高主轴转速。

2.2 正交试验

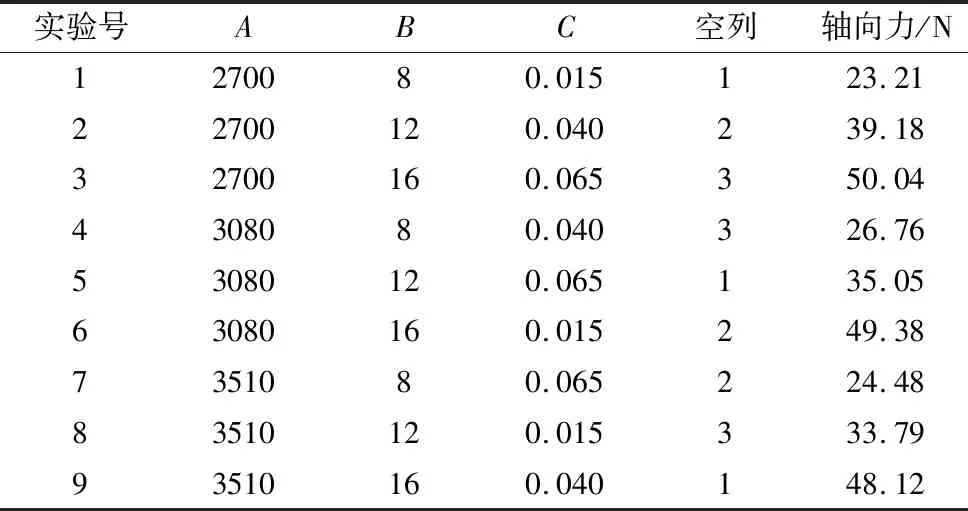

根据正交试验安排对工程陶瓷进行低频振动钻孔加工试验,试验方案和试验结果如表4所示。

表4 正交试验结果

为了准确分析各工艺参数对轴向力的影响,对正交试验结果进行极差分析,极差分析结果见表5。

表5 极差分析

通过极差分析,由表可以得出各因素对轴向力的影响主次顺序大致为:进给速度>振动幅度>主轴转速。由此可以得出金刚石钻头所受到的轴向力的大小受进给速度的影响最大。所以合理的控制进给速度,是工程陶瓷材料低频振动钻孔的关键因素。

为了更加精确地评价各加工工艺参数对轴向力的影响显著性,在极差分析的基础上,对轴向力数据进行方差分析,结果如表6所示。

表6 正交试验方差分析

由表6可知,因素主轴转速:“F=1.454”、“进给速度”F=291.386、“振动幅度”F=0.580,而“进给速度”的Sig.值小于0.05,“主轴转速”和“振动幅度”的Sig.值均大于0.05,说明进给速度对试验结果有显著影响,主轴转速和振动幅度对试验结果影响差异不显著。

3 总结

通过采用烧结钎焊复合工艺金刚石钻头对工程陶瓷的普通钻孔和低频振动钻孔加工试验可以得到以下结论:

(1)采用烧结钎焊复合工艺金刚石钻头和低频振动加工工艺可以实现工程陶瓷的孔加工,具有一定的应用价值。

(2)在加工工程陶瓷孔径较小时,普通钻孔加工的排屑和散热情况较差,采用低频振动工艺可以明显改善排屑和散热。低频振动钻孔加工轴向力相对较小,并且随着主轴转速的提高,轴向力降小效果明显。

(3)从低频振动钻孔加工正交试验中,得到各因素对轴向力的影响主次顺序为:进给速度,振动幅度,主轴转速。随着进给速度的提高,轴向力急剧增加。轴向力随着主轴转速的提高而降低,但降低幅度较小。考虑到降低轴向力和提高加工质量,宜采用低进给速度、低振动幅度和高主轴转速。