主成分分析在柴油机润滑油磨粒分析中的应用*

2019-07-02

(海军工程大学动力工程学院 湖北武汉 430033)

对装备在用润滑油中的磨粒进行分析可以揭示摩擦副的磨损机制,判断装备磨损程度和磨损类型,预测可能的失效[1]。基于以状态维护和可靠性为中心的维修理念(CBM/RCM)[2],对船舶柴油机润滑油进行磨粒分析可以为柴油机的安全可靠运行提供保障。

磨粒分析包括对铁磁性磨粒的分析和对非铁磁性磨粒的分析, 常见的分析技术有分析式铁谱、原子发射光谱、铁量仪等[1]。分析式铁谱技术可以有效获取油样中铁磁性磨粒的形貌尺寸特征,但制谱周期长,对分析环境和人员要求较高且重复性差,限制了该技术的应用范围[3]。原子发射光谱技术可以快速获取油样中磨损金属元素含量,但无论是转盘电极还是等离子耦合发射光谱对大于10 μm的颗粒检测都不敏感[4-5]。铁量仪可以快速有效检测油样中铁磁性磨粒的总量,但是如果油样中存在大尺寸的非铁磁性磨粒,会对PQ值产生负影响[6]。磁力法采用磁力测量方法检测油样的铁磁性磨粒总量,也无法检测到油样中的大尺寸非铁磁性磨粒[7]。张奇等人[8]采用滤膜法对铁磁性磨粒进行吸附,快速检验出油样中大于10 μm的非铁磁性磨粒,但没有对磨粒尺寸特征进行统计分析。

受机器型号、工作环境、运行工况等因素的影响,目前对于船舶柴油机的整体磨损状态难以制定确切的评价标准。利用磨粒监测数据对同型柴油机的油样进行聚类研究,可以将相近磨损状态的油样进行归类,有助于对柴油机磨损状态的评估。主成分分析是通过降维技术将原来众多具有一定相关性的特征转化成少数几个相互无关的综合特征的统计分析方法[9-10]。通过主成分分析,可以剔除原始特征的重复性信息,从原始特征错综复杂的关系中提取主要成分,揭示特征之间的内在关系。本文作者采用主成分分析法,对船舶柴油机在用油样的发射光谱数据、PQ值、磁力值以及非铁磁性磨粒的尺寸最大值和平均值进行了研究,根据磨损监测特征对油样进行了聚类分析。

1 油样及实验数据

对某船队某同型柴油机共计14台进行润滑油取样分析,自2016年1月10日开始至2016年12月29日结束,共取得实际工作油样105个。对105个油样,采用国产OAS750型原子发射光谱仪获得了油样中典型元素的含量,采用铁量仪和磁力法检测装置测量了铁磁性磨粒的总量。

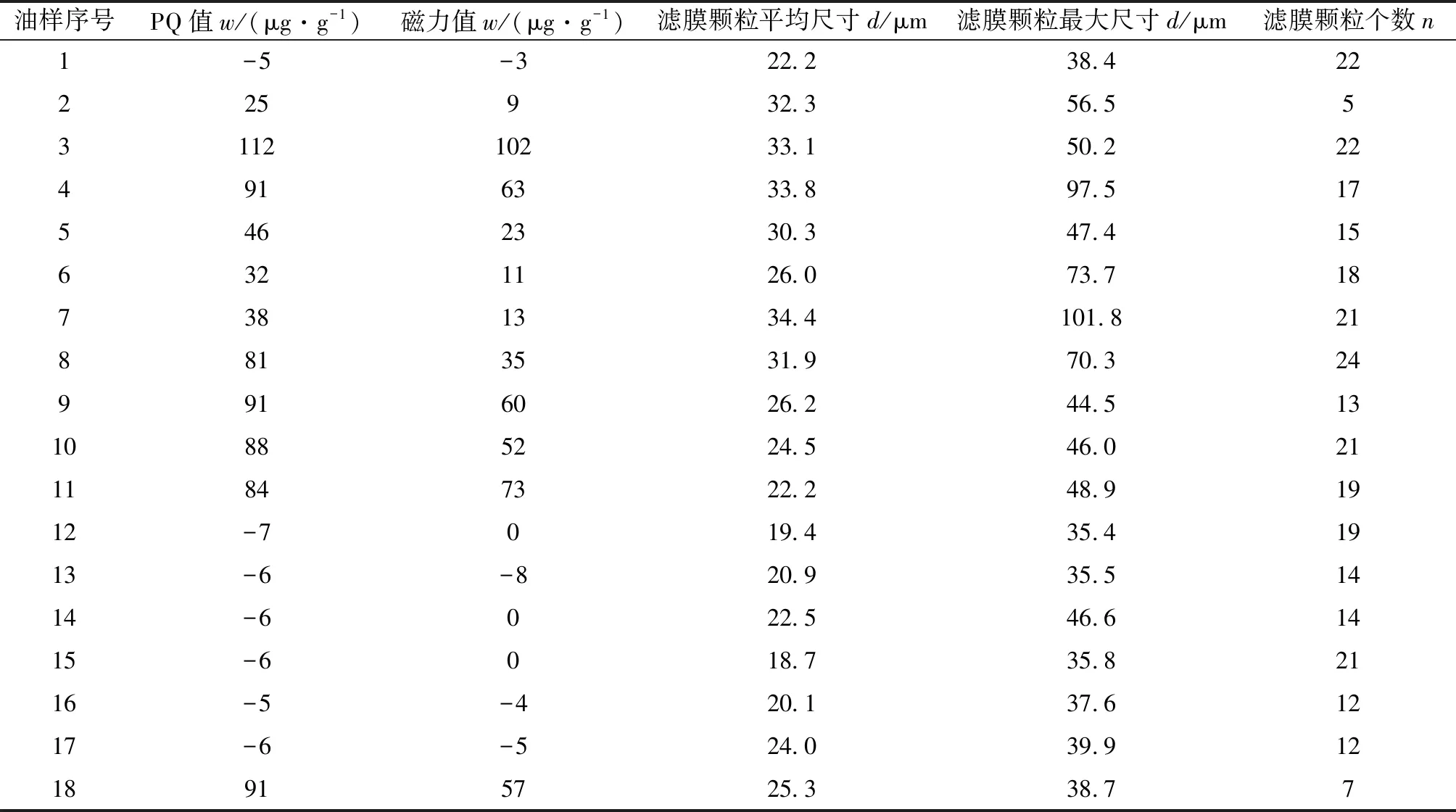

筛选出105个油样中铁磁性磨粒质量分数大于0的油样以及Fe元素质量分数大于平均值(1.925×10-5)的油样共计18个。对这18个油样继续进行非铁磁性磨粒的分析。在文献[8]的研究基础上,利用铁谱显微镜对滤膜(孔径规格10 μm)上的非铁磁性磨粒进行覆盖扫描,提取了滤膜上所有非铁磁性磨粒的形貌尺寸特征。滤膜分析过程中,用强磁铁吸附掉了油样中的铁磁性磨粒,统计滤纸上非铁磁性磨粒的平均尺寸和最大尺寸。从滤膜法分析结果来看,Al、Cu等非铁磁性磨损元素质量分数较低的油样,也存在大颗粒非铁磁性磨粒,且磨粒平均尺寸并不低于Al、Cu元素质量分数较高的油样。表1列出了18个油样的原子发射光谱数据。表2列出了18个油样的PQ值、磁力值及非铁磁性磨粒的最大尺寸和平均尺寸。

表118个油样的原子发射光谱数据

Table1Theatomicemissionspectraldataof18oilsamples

10-6

油样序号FeAlCuCrPbSiNaMgCaPZn140.611.32372.582.616.1417.5117.532 897.48811.63905.93259.322.7319.62.573.366.2665.1613.673 014.73949.16987.273162.320.9810.512.132.956.0570.5412.273 026.72929.67935.214114.690.9611.871.722.85.2861.5711.812 917.61882.89947.19566.571.068.691.233.866.3956.6311.952 851.64854.63905.66657.380.748.140.952.613.3569.9311.722 813.02944.33915.58769.040.828.380.962.593.6669.7411.812 797.76966.66931.028103.381.114.811.9136.1369.6612.762 844.74951.51969.419134.081.1414.012.43.446.0778.0812.262 806.06959.3295110119.190.912.662.143.185.3967.3411.842 675.71908.9908.351114.251.88.241.332.977.1981.2815.572 991.4941.5913.171230.9513.6221.561.8824.463.051 025.92394.954 021.46870.411 035.981321.1310.5516.560.975.412.8140.2349.592 716.97706.47894.181421.3710.2815.071.045.342.91140.2748.062 763.63773.04910.591522.9610.8217.051.095.713.03134.6146.272 795.76720.27909.321624.6510.5517.21.144.212.74155.446.132 880.29822.16895.571728.269.7625.981.346.075.11227.4753.942 927.5803.76954.461819.321.054.960.564.327.71142.6826.162 737.38713.35857.19

表2 18个油样的PQ值、磁力值及非铁磁性磨粒的最大尺寸和平均尺寸

2 主成分分析

在柴油机在用润滑油的磨粒分析中,监测特征众多,且部分特征之间存在相关性。将主成分分析法用于对柴油机在用润滑油的磨粒分析中,可以在保证获取尽可能多的磨损信息基础上,降低监测特征的维度,减小磨粒分析的复杂程度[11-12]。

对油样进行主成分分析的步骤如下:

(1)设有n个油样,p个监测特征,原始数据矩阵Xn×p=(X1,X2,......,Xp),将原始数据进行标准化处理:

(1)

得到标准化数据矩阵:

(2)构造油样监测特征的相关系数阵:

R=(rij)p×p=X*′X*

(2)

求R的特征值λ1≥λ2......≥λp≥0以及各特征值对应的单位特征向量:

(3)主成分表达式:

yi=ui1x1+ui2x2+......uipxp,(i,j=1,2,......,p)

(3)

(4)确定主成分:

(5)计算主成分得分用于评价样本:

Cij=(Xi*)′·uj,(i,j=1,2,......,p)

(4)

3 数据分析

油样的发射光谱数据、铁磁性磨粒总量以及非铁磁性磨粒尺寸特征综合反映了在用柴油机的磨损状态,可以根据这些磨粒监测值对油样的磨损状态进行聚类分析。为了减少滤膜法重复性差的干扰,在剔除滤纸磨粒数量这一特征的基础上,利用主成分分析法对表1、2所示18个油样的15个监测特征进行挖掘研究。主成分分析结果见表3,根据表3分析结果,前3个主成分的累积方差贡献率已经达到80%,说明前3个主成分即可良好地代表磨粒携带的磨损信息。

表3 主成分分析结果

通过前3个主成分对应的特征向量对主成分进行分析。第一主成分对应的特征向量中除第1分量(Fe元素含量系数)、第6分量(Si元素含量系数)、第10分量(P元素含量系数)、第12分量(PQ值)、第13分量(磁力值)、第14分量(滤膜颗粒平均尺寸)、第15分量(滤膜颗粒最大尺寸)为负值外,其分量均接近于0或为正值,说明第一主成分是负向反映柴油机整体磨损剧烈程度的综合指标。第二主成分对应的特征向量中只有第2分量(Al元素含量系数)小于0,且第3分量(Cu元素含量系数)、第14分量(滤膜颗粒平均尺寸)、第15分量(滤膜颗粒最大尺寸)均接近0,其他分量均大于0,说明第二主成分负向代表了非铁磁性磨粒携带的信息量。第三主成分对应的特征向量中除第1分量(Fe元素含量系数)、第2分量(Al元素含量系数)、第3分量(Cu元素含量系数)和第4分量(Cr元素含量系数)大于0外,其余分量均接近于0或为负数,说明第三主成分是正向反映小颗粒磨粒(尺寸小于10 μm)信息量的指标。

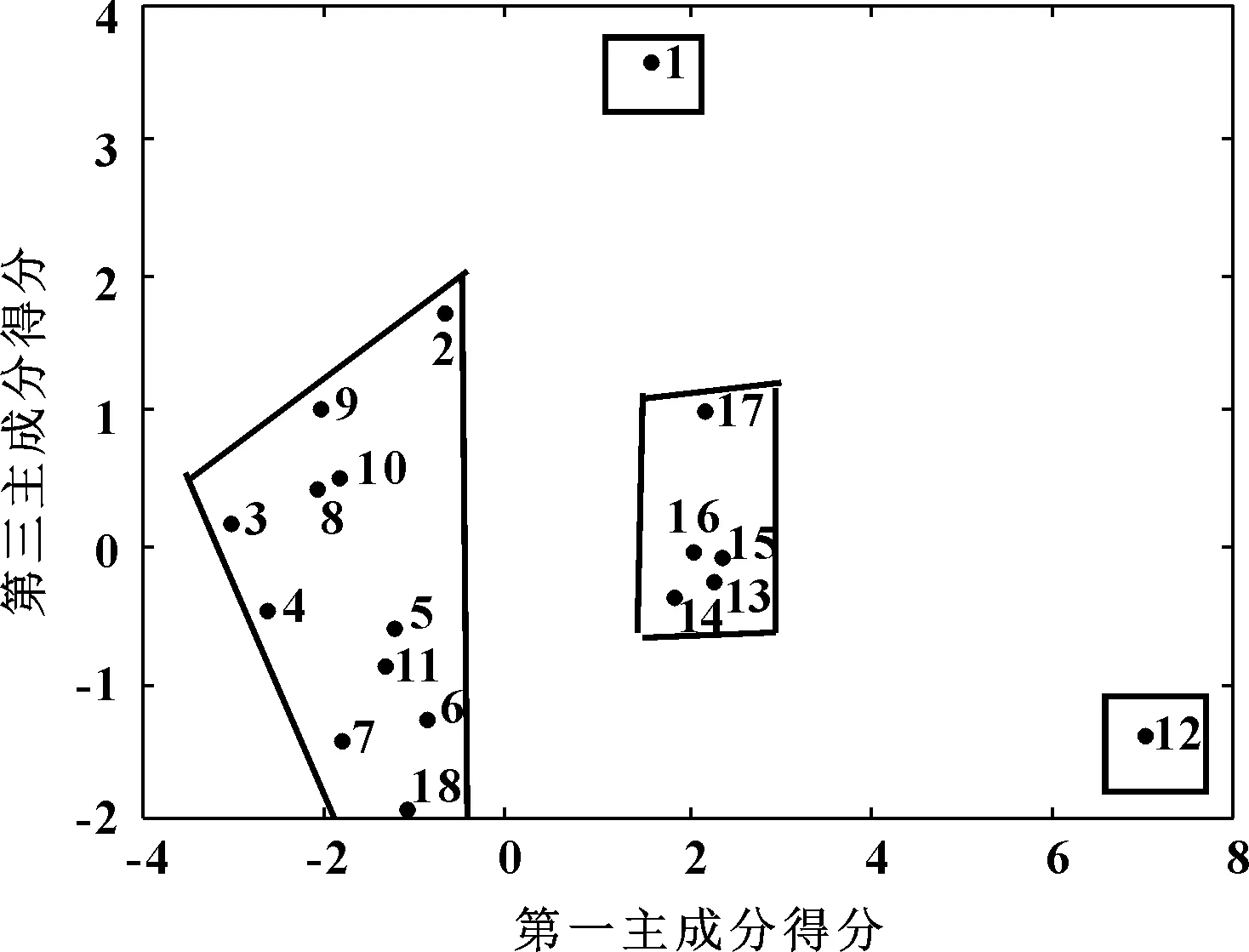

根据油样的前3个主成分得分对油样进行聚类分析。表4列出了18个油样对应的前3个主成分的得分情况。根据主成分方差贡献率规律,第一、二、三主成分对聚类影响程度依次降低。因此,进行油样聚类分析时,尽量保留高顺位的主成分。图1所示为油样的第一、二主成分得分散点图,图2所示为油样的第一、三主成分得分散点图。

表4 油样主成分得分

图1 第一、二主成分得分散点图

Fig 1 The first and second PC scatter plot

图2 第一、三主成分得分散点图

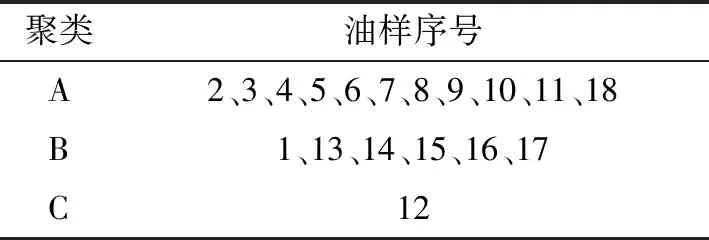

图1和图2显示,除去油样1外,根据第一、二主成分与根据第一、三主成分进行油样聚类的结果基本一致。根据主成分得分将18个油样聚成类,聚类结果如表5所示。如图1所示,A、B、C三类油样在横轴方向从小到大依次排列,说明A、B、C三类油样整体磨损程度依次降低,A类油样磨损最剧烈;B类油样聚集在竖轴方向最底端,说明B类油样受非铁磁性磨粒影响最大;C类油样在图1中位于右上角,在图2中位于右下角,说明C类油样从3个主成分代表的磨损评价指标来分析都是磨损程度最低的油样。

表5 油样聚类结果

4 聚类结果验证分析

对A、B、C三类油样中典型磨粒的形貌尺寸特征进行分析,检验聚类结果的可靠性。

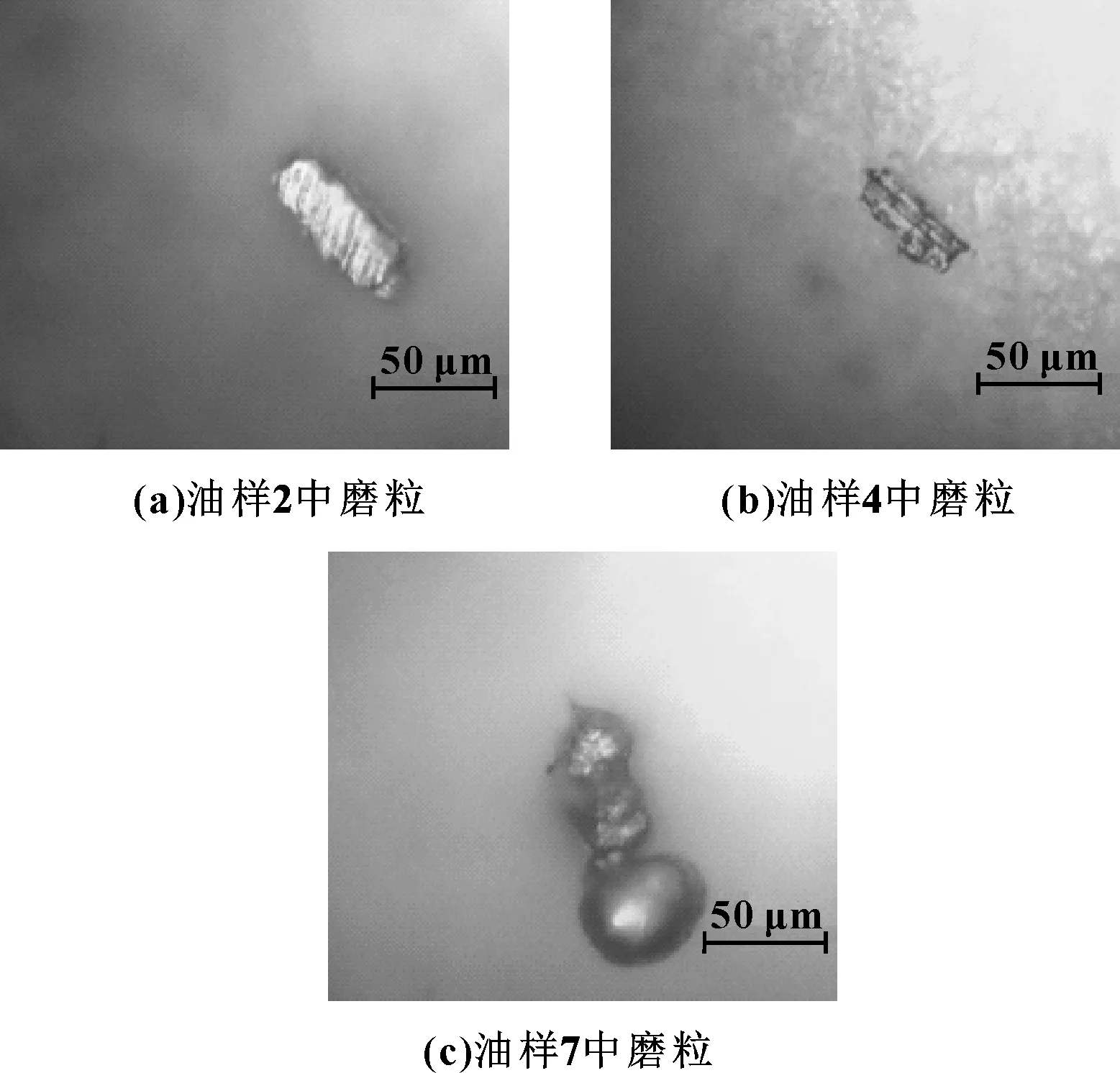

图3所示为A类油样的典型磨粒图样。11个A类油样中,非铁磁性磨粒平均尺寸集中在30 μm左右,个别油样中磨粒的最大尺寸达到100 μm以上。典型代表磨粒中,油样2磨粒表面有多道划痕,属于严重滑动磨粒;油样4磨粒表面有褶皱且存在断裂迹象,属于层状磨粒;油样7磨粒尺寸达到100 μm以上,表面粗糙且轮廓极不规则,属严重滑动磨粒。A类油样典型磨粒大多属于层状磨粒或严重滑动磨粒,预示着柴油机处于严重疲劳磨损状态或黏着磨损状态。

图3 A类油样典型磨粒图样

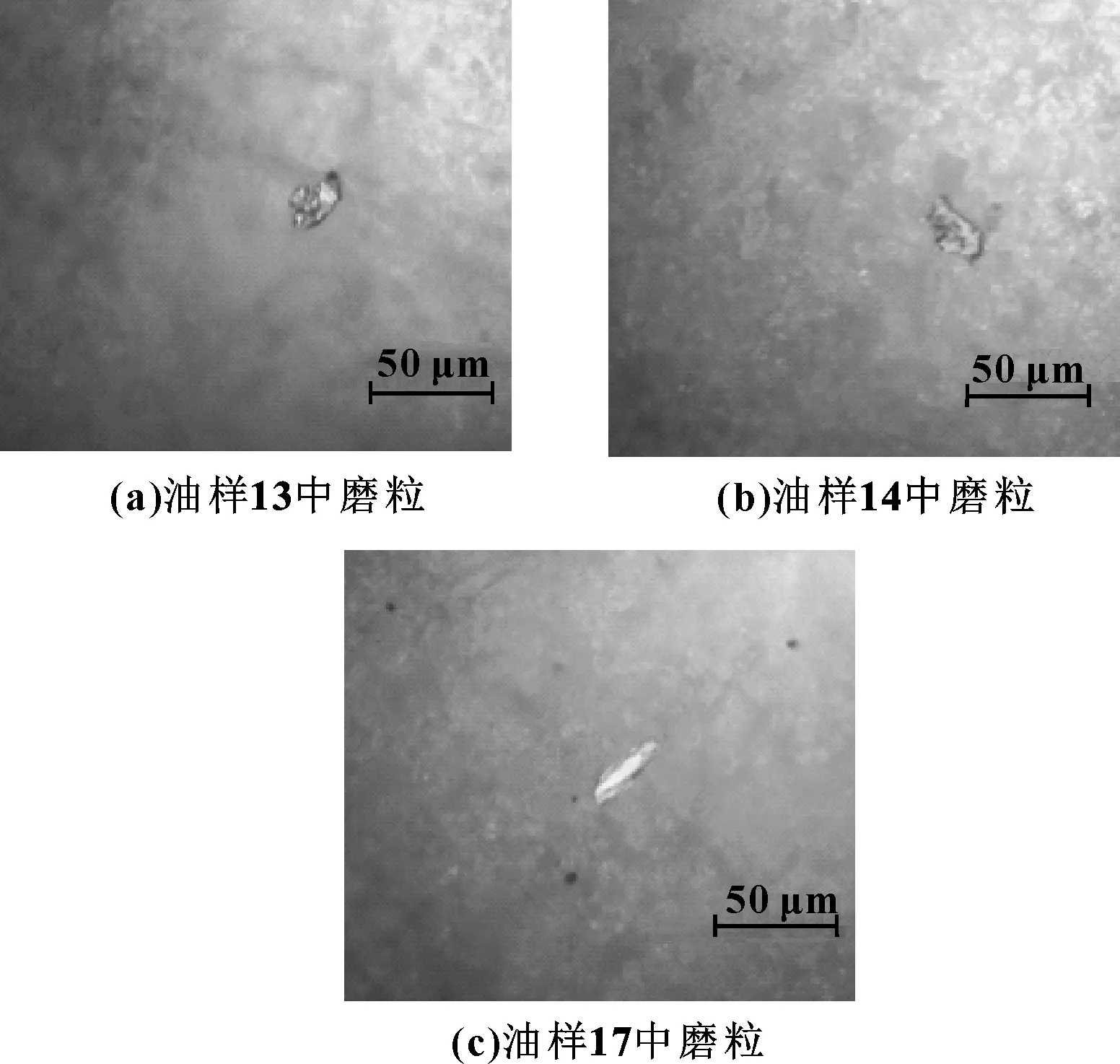

图4所示为B类油样的典型磨粒图样。

图4 B类油样典型磨粒图样

如图4所示,6个B类油样中,磨粒的平均尺寸基本在20 μm左右,没有发现尺寸大于50 μm的磨粒。B类油样的典型磨粒以片状为主,磨粒表面无明显凹坑或划痕,属疲劳剥离磨粒,预示柴油机处于轻微疲劳磨损状态。

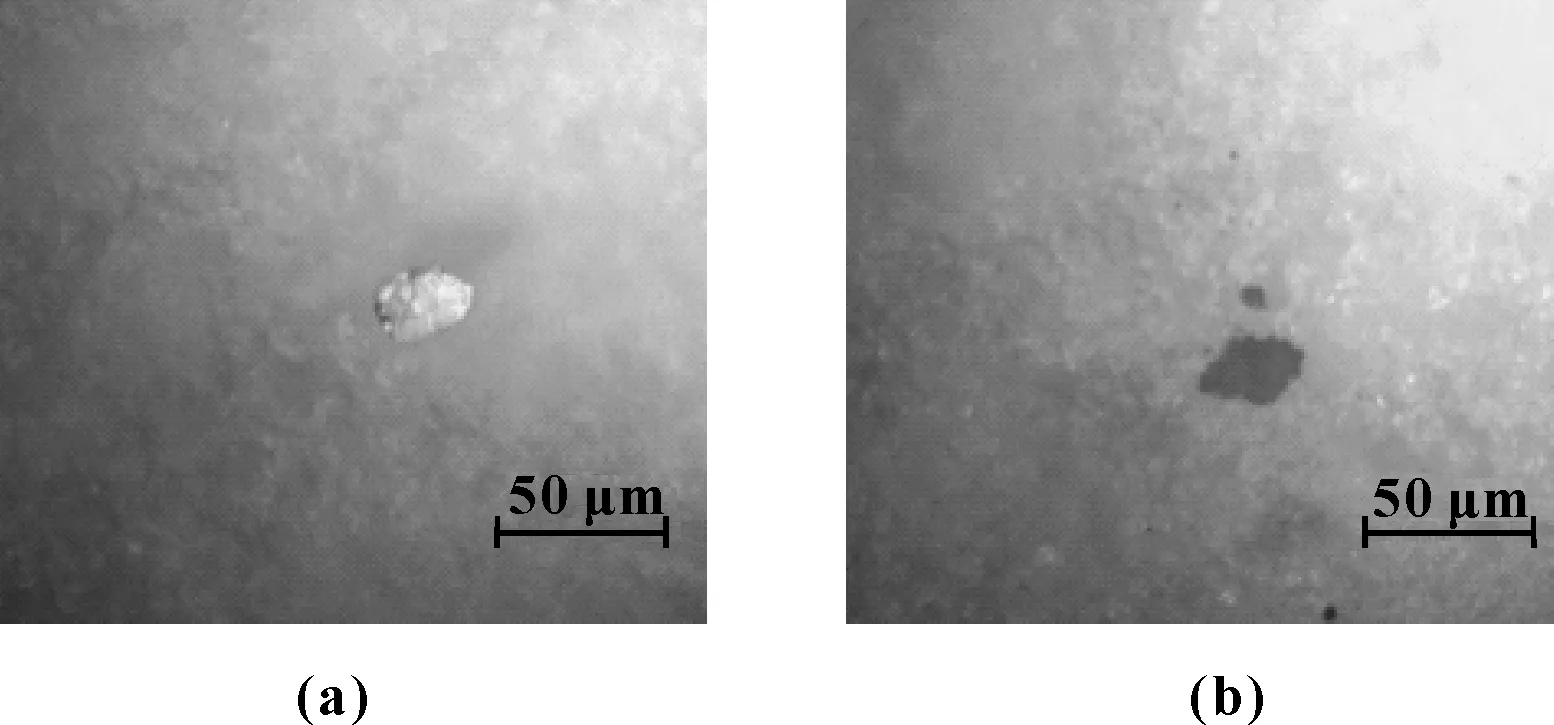

图5所示为C类油样的典型磨粒图样,C类油样只有一个油样12。油样12中,磨粒的平均尺寸为19.4 μm。除了疲劳剥离磨粒外,在油样12中还捕获到了红色片状的氧化物磨粒,预示柴油机存在轻微疲劳磨损和腐蚀磨损。

图5 C类油样(油样12)典型磨粒图样

Fig 5 Typical debris pattern of class C(oil sample 12)

典型磨粒的形貌尺寸特征分析表明:A类油样表明设备大多处于严重疲劳磨损状态或黏着磨损状态;B类油样表明设备基本处于轻微疲劳磨损状态;C类油样表明设备存在轻微疲劳磨损和腐蚀磨损。这与通过主成分的分散点图分析结果相吻合。说明采用主成分分析法综合多项磨粒监测参数来对柴油机磨损状态进行聚类是合理的,聚类结果具有可靠性。

5 结论

(1)采用主成分分析法,对船舶柴油机在用油样的发射光谱数据、PQ值、磁力值以及非铁磁性磨粒的尺寸最大值和平均值进行了研究,根据磨损监测特征对油样进行了聚类分析。结果表明:Al、Cu等非铁磁性磨损元素含量较低的油样,也存在大颗粒非铁磁性磨粒。对于非铁磁性磨粒的分析不能仅限于发射光谱数据,需要结合大颗粒(大于10 μm)非铁磁性磨粒的尺寸特征进行协同分析。

(2)经磨粒图像形貌特征的分析,验证了主成分分析法可以综合多项磨粒监测指标,将具有相近磨损状态的油样进行聚类,聚类结果具有可靠性,有助于对工作柴油机整体磨损状态的评估。