纳米铝粉在高密度碳氢燃料HF-X中的分散特性

2019-09-10胥会祥龚建良黄永刚李勇宏周文静赵凤起庞维强徐司雨杜咏梅

胥会祥,龚建良,黄永刚,李勇宏,周文静,赵凤起,庞维强,徐司雨,杜咏梅

(1.火炸药燃烧与爆炸技术重点实验室,陕西 西安 710065;2.西安近代化学研究所,陕西 西安 710065;3.四川航天川南火工技术有限公司,四川 泸州 646000)

引 言

铝粉是火炸药中常用的燃料,其氧化还原反应所释放的大量热已成为提高弹药毁伤威力和增加导弹射程的重要途径之一[1-3]。在固体推进剂领域,将铝粉纳米化,利用其表面效应增强铝的化学反应活性可以提高固体火箭发动机装药的燃烧效率;在炸药应用方面,纳米铝粉能提高RDX基炸药水下爆炸的能量释放效率[4-6]。在燃料空气炸药领域,纳米铝粉也具有潜在的应用价值。智小琦[7]的研究表明,在云爆剂中加入燃烧热值较高的金属粉,随组分中金属粉含量的增加,云爆剂的理论爆速增加。因此,应用较高反应活性的纳米铝粉,将有助于解决该炸药中存在的固体颗粒分散性差、爆速低等问题。

虽然纳米铝粉具有远高于常规微米级铝粉的反应活性,但纳米铝粉粒度小、表面能大、易团聚,若不能在火炸药体系中有效分散,其高活性难以发挥作用。因此,分散方法、分散条件等对纳米铝粉分散性起到至关重要的影响。与常规煤油、环氧丙烷等燃料相比,高密度碳氢燃料(HF-X)具有高密度、高体积热值等优点,在巡航导弹、高超音速飞行器等武器中具有一定的应用前景。

宋玲利等[8]研究表明,采用粒度分布仪可测定纳米粒子的粒径及粒度分布;通过TEM照片可观测粒子粒度分布,但上述方法准确性较差且难以量化;刘香翠等[9]以凝胶推进剂的应用为背景,研究了纳米铝粉在煤油中的均匀分散方法,但对于纳米铝粉/煤油体系的沉降,采用肉眼观察法分析存在一定的偏差。本研究从常用的环氧乙烷、环氧丙烷、乙醚、煤油、高密度燃料等液体燃料中,选择高密度碳氢燃料(HF-X)作为燃料,利用动态接触角表面张力仪的悬浮液沉降速率测定功能,建立了一种纳米铝粉在溶液中分散性的表征方法,利用该方法,研究了纳米铝粉在HF-X中的分散特性和稳定分散的机理,以期为纳米铝粉在火炸药中的应用提供借鉴。

1 实 验

1.1 材料及仪器

粒径(d50)为150nm纳米铝粉,活性铝粉质量分数≥85%,西安近代化学研究所;粒径为50nm和100nm的纳米铝粉,广州宏武材料科技有限公司,活性铝粉质量分数≥85%;高密度碳氢燃料(HF-X),纯度大于98%,西安近代化学研究所;其他试剂均为分析纯。

HT系列分散剂:HT210,嵌段聚丙烯酸酯油性分散剂;HT-8163,羧酸嵌段共聚物,南通市晗泰化工有限公司。HS系列分散剂,是含胺锚固基团的聚合物,代号分别为HS30、HS50、HS90。

BILON-1200Y超声波细胞粉碎机,上海比朗仪器制造有限公司,工作频率(22±1)kHz, 超声功率10~1200W(1%~99%)可调;Quanta 600FEG型场发射扫描电镜,美国FEI公司,放大倍数100~40万倍,分辨率1nm;元素测量范围:B5-U92;DCAT21动态接触角测量仪和表面界面张力仪,德国Dataphysics公司,接触角测量范围0~180°,分辨率±0.01°;表面/界面张力的测量范围1~1000mN/m;精度±0.001mN/m;密度的测量范围-0.50~2.50g/cm3,分辨率±0.002g/cm3;天平测量范围10μg~210g;测量数据范围:可达50个测量值/秒。

1.2 表面形貌分析

采用扫描电镜观察分散后纳米铝粉的表面形貌,固体粉末涂覆制样。取样方法:将分散后的悬浮液用滴管滴加到载玻片上,在上方压一个相同的载玻片,使HF-X在空气中挥发;70℃真空干燥48h,进行SEM测试。

1.3 分散性能表征

在超声分散作用下,纳米铝粉在HF-X中形成均一、稳定的悬浮液;随着悬浮液静置时间的延长,在范德华作用、静电作用、空间位阻及溶剂化作用下逐渐由单一纳米颗粒聚结成团聚体;在重力作用下,该团聚体将缓慢沉降,最终破坏分散状态。

在上述过程中,外界机械搅拌、超声等分散作用对悬浮液的分散稳定性影响较大。为了评价分散作用,可通过测定该悬浮液的沉降速率来表征。

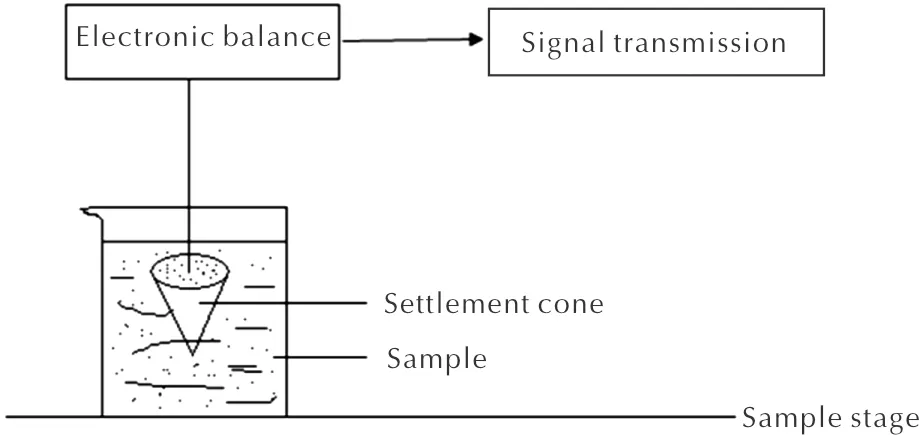

悬浮液沉降速率的主要测试原理:利用动态接触角表面张力仪倒置的全自动天平,将沉降锥伸入悬浮液的液面下,测量沉降到沉降锥上的固体颗粒质量随时间的变化,计算得到每平方米面积上单位时间内沉降颗粒的质量,定义为沉降速率。测试原理示意图见图1。

称取纳米铝粉、分散剂、燃料,置于100mL烧杯中,用玻璃棒搅拌形成悬浮液;将搅拌好的悬浊液在超声波细胞粉碎机中分散,并采用冰水浴冷却烧杯;超声分散结束后,用保鲜膜封口,待测。启动表面张力仪,预热30min左右,打开测量程序,进入沉降速率测量界面,设置浸入深度20mm;分散好的试样放置于样品台上,20℃恒温20min;将沉降锥安装到天平支架上;升高样品台至沉降锥底端距离样品池液面5~10mm时,开始试验,样品台自动升高,沉降锥没入分散好的试样中,分散的颗粒会逐渐沉入沉降锥中,使得沉降锥的质量随时间发生变化。

图1 沉降速率测试过程示意图Fig.1 The diagram of sedimentation rate test process

沉降速率按式(1)计算:

(1)

式中:SR为沉降速率,g/(cm2·s);m为沉降锥质量增加量,g;t为测试时间,s;S为沉降锥面积,cm2。

每个试样平行测定两次,偏差不大于3%时,取其算术平均值作为测定结果。

1.4 接触角测试 [10]

采用动态接触角测量仪和表面界面张力仪测试纳米铝粉在几种溶剂中的接触角。试验过程:采用Modified washburn法测试,称取3份一定量的纳米铝粉粉末,分别置于粉末测试专用管中,在步进速率0.2mm/s、20℃条件下,分别测试其在溶剂中的质量随时间的变化曲线,获得纳米铝粉在不同测试液中的接触角。

2 结果及讨论

2.1 分散剂种类对分散特性的影响

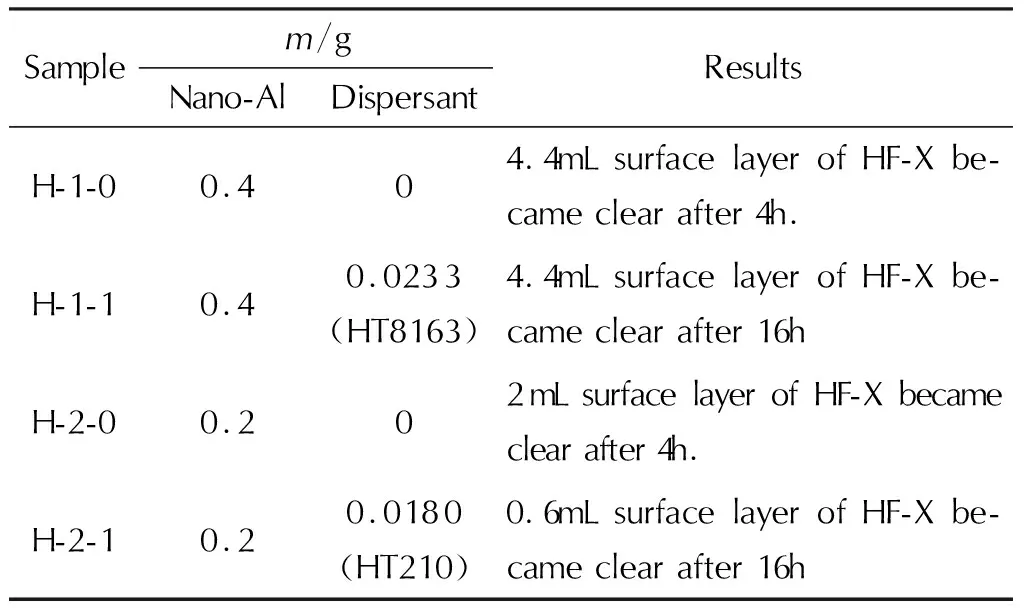

通过分散过程中沉降时间观测,研究纳米铝粉的分散稳定性。鉴于纳米铝粉粒径约为150nm,其氧化层厚度随粒径变化的增速变缓[11],单质铝含量和活性具有良好的匹配性和应用价值,因此重点研究粒径150nm铝粉的分散特性。将分散剂和10mL的HF-X在20mL试管中混合均匀,加入粒径为150nm的纳米铝粉,超声分散20min,观测不同沉降时间后,试管中上层清液的体积。使用HT系列分散剂分散后的作用效果见表1。

表1 HT系列分散剂对沉降时间的影响Table 1 Effect of HT dispersant on the sedimentation time

测试结果表明,与未加分散剂的试样相比,在HF-X中,添加HT系列分散剂能改善纳米铝粉的分散稳定性,使纳米铝粉沉降和分层的时间延长;HT系列分散剂能使悬浮液稳定分散,但16h后仍然出现明显的沉降和分层。分析认为,HT系列分散剂能改善油性液体的流动性,促进纳米颗粒的分散;但在稳定分散过程中,随着超声波作用在高分子链段上分子和纳米颗粒的运动势能达到最大后,均存在一个逐步衰减到平衡的过程,可能该嵌段聚合物中聚丙烯酸酯链分子质量小,对纳米铝粉粒子聚集过程的空间位阻作用弱,导致纳米铝粉逐步聚集成大颗粒而沉降,稳定性随时间降低。

在HT系列分散剂研究的基础上,筛选了多种能改善纳米铝粉稳定分散的助剂,如凝胶剂、超分散剂,探讨了HS系列超分散剂的作用,试验方法类似于HT系列,其中,纳米铝粉的质量为0.375g,HF-X体积为8mL,超分散剂的质量为0.04g,分散结果见表2。

表2 HS系列分散剂对沉降时间的影响Table 2 Effect of HS dispersant on the sedimentation time

结果表明,加入HS系列超分散剂,悬浮液的稳定性显著增强;HS50的分散性优于另两种分散剂,6d后无明显沉降,底部无沉淀。通过HT系列分散剂和HS系列超分散剂作用效果的对比,说明这种大分子的分散剂显著优于小分子的HT210分散剂;同为大分子的HT8163,分散稳定性差于HS系列,可能是与纳米铝粉与HS/HF-X和HT8163/HF-X之间的亲液性有关[12]。此外,对于分散效果较好的HS系列超分散剂,表观观测法难以准确分析,将采用易于量化的沉降速率法进行纳米铝粉分散特性表征。

2.2 分散剂质量浓度对分散特性的影响

将4.0g粒径为150nm的铝粉与40mL HF-X混合,加入质量浓度分别为0.005、0.010、0.015、0.020、0.025、0.030g/mL的分散剂HS50,配置成悬浮液,超声分散20min,探讨了分散剂质量浓度对悬浮液沉降速率的影响,结果见图2。

由图2可知,随分散剂质量浓度增加,沉降速率降低,因为分散剂HS50质量浓度较高时,分散剂的高分子网络胶束浓度较高,其含有胺锚固基团,多个吸附点牢固地吸附于纳米铝粉表面,将阻止铝粉颗粒的聚集;分散剂质量浓度为0.020g/mL时,沉降速率趋于稳定,增加分散剂,对沉降速率的影响降低。根据文献[12]颗粒在液相分散作用时空间位阻机理,本研究中纳米铝粉颗粒表面吸附高分子的分散剂时,分散剂形成的吸附层在颗粒之间产生相互穿插和压缩作用;当分散剂含量增加到临界值时,吸附层厚度的增加值对空间位置作用能的影响变小,因此,沉降速率趋于稳定。

2.3 分散温度对分散特性的影响

对于经过分散处理的Nano-Al/ HF-X悬浮液,在分散结束,将经历悬浮液的稳定平衡、缓慢沉降、快速沉降过程。在上述过程中,铝粉颗粒的运动是一种热运动,与温度有关。为了探讨分散过程中温度的影响,将4.0g粒径为150nm的纳米铝粉与40mL HF-X混合,加入0.8g分散剂HS50,配置成悬浮液,超声分散10min,通过水浴加热,使超声过程分别在15、20和25℃完成,测得的沉降速率分别为8.96×10-6、8.71×10-6和8.32×10-6g/(cm2·s)。

结果表明,随温度升高,悬浮液的沉降速率缓慢降低,分散稳定性得到改善。分析认为,悬浮液的温度升高,在不规则运动中纳米铝粉颗粒获得的动能较高,维持布朗运动的能量增加,不易与其他颗粒聚集而沉降,因此沉降速率降低。当然,悬浮液分散温度升高,将导致液体燃料HF-X的挥发,因此,分散温度不宜过高,在室温20℃下,即能取得良好的分散效果。

2.4 纳米铝粉含量对分散特性的影响

对于纳米铝粉与HF-X的悬浮液,当粒径为150nm纳米铝粉质量分数接近10%时,悬浮液接近膏状,无法测试。因此,本研究在分散剂为HS50、质量浓度为0.02g/mL时,探讨了纳米铝粉质量分数分别为2.5%、5.0%、7.5%对悬浮液分散特性的影响,测得的沉降速率分别为9.91×10-6、11.6×10-6和17.9×10-6g/(cm2·s)。

结果表明,随纳米铝粉质量分数的增加,悬浮液的沉降速率逐渐增大。这是由于在纳米铝粉含量增加、单位体积内分散剂浓度均不变的情况下,纳米铝粉颗粒间的距离缩小,范德华作用力增大,纳米铝粉颗粒趋于相互吸引,突破分散剂胶束的束缚而聚集的概率增大,导致沉降速率增大。当纳米铝粉质量分数每增加2.5%,沉降速率的增加值分别为1.69×10-6和6.3×10-6g/(cm2·s),可见质量分数大于5%时,沉降速率显著增加,因此,为了使纳米铝粉与HF-X的悬浮液具有足够的稳定性,纳米铝粉较合适的质量分数不超过7.5%。

2.5 纳米铝粉粒径对分散特性的影响

在分散剂HS50质量浓度为0.02g/mL、纳米铝粉质量分数为5.0%的条件下,探讨了粒径50、100和150nm铝粉对分散特性的影响,测得沉降速率分别为2.34×10-6、6.75×10-6和12.4×10-6g/(cm2·s)。

结果表明,随纳米铝粉粒度增大,悬浮液的沉降速率增大。因为在影响铝粉分散的几种本征因素中,粒度对沉降速率的影响比较显著,可由表述超细粉体运动规律的斯托克沉降公式说明:

(2)

式中:vT为沉降运动速度;r为近似球体颗粒的半径;η为黏滞系数;ρ为颗粒的密度;ρ′为介质的密度。

由式(2)可见,近似球形粉体颗粒的沉降运动速度与颗粒半径的平方成正比,因此,颗粒粒径越大,沉降速率也越大。

2.6 超声分散作用对沉降特性的影响

将4.0g粒径150nm的纳米铝粉与40mL HF-X混合,加入0.8g的HS50分散剂,配置成悬浮液,探讨了超声时间和超声功率对悬浮液沉降速率的影响,结果见表3。

由表3可见,在同一超声功率下,随超声时间增加,沉降速率降低。因为超声时间越长,作用于纳米铝粉颗粒的能量高,使团聚颗粒克服范德华力而解聚,在超声30min后,趋于稳定。

在超声10min、120~720W功率范围内,随超声功率增大,沉降速率降低,因为较高的功率下作用于颗粒的能量高,使团聚颗粒克服范德华力而解聚,悬浮液分散稳定性提高;超声功率大于720W后,沉降速率几乎不变。

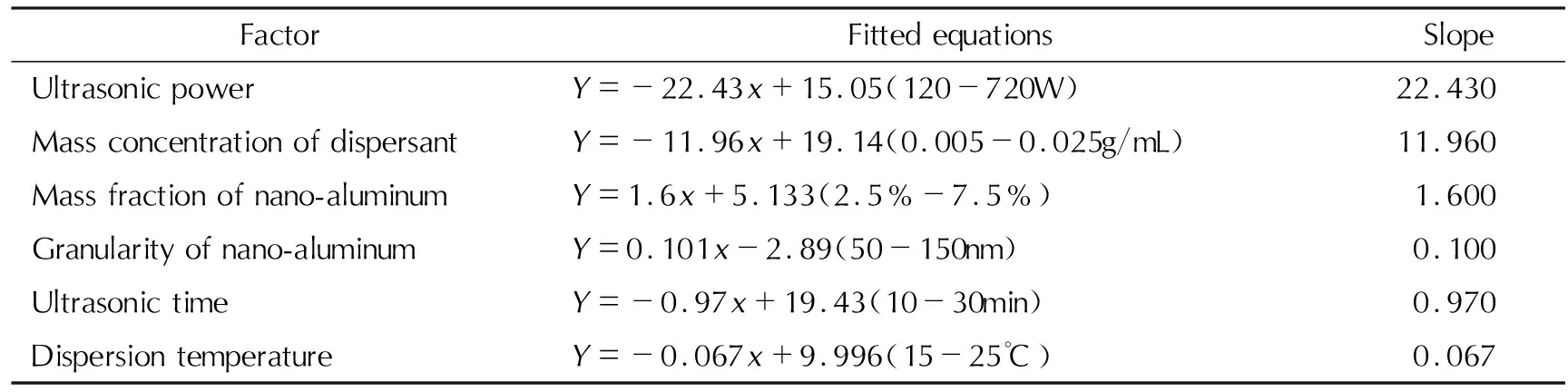

为了比较以上几种影响因素的大小,按线性模型对以上影响因素作曲线,并对曲线进行拟合,拟合方程及其适用范围见表4。

由表4可见,超声功率和分散剂含量影响最显著,直线斜率达22.43和11.96,而分散温度影响最小,直线斜率仅0.067。

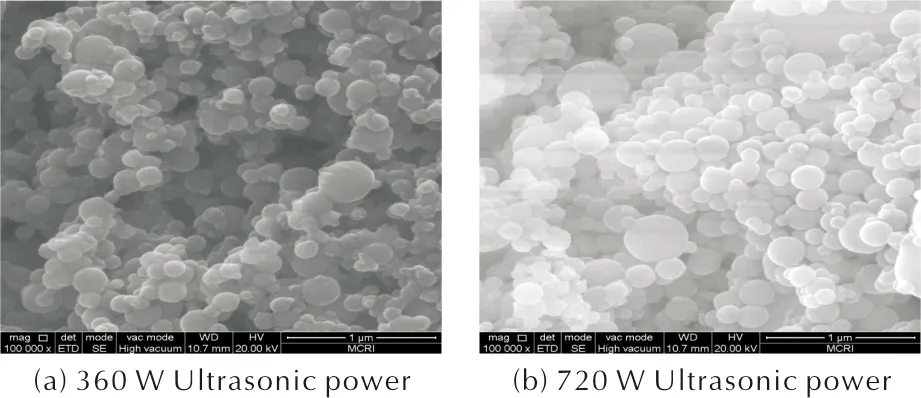

鉴于超声功率对纳米铝粉在HF-X中分散影响最显著,对超声功率360W和720W分散的试样进行纳米铝粉形貌分析,结果见图3。

表4 几种影响因素的作用比较Table 4 Comparison of the influence factors

图3 超声功率360W和720W时纳米铝粉的SEM照片Fig.3 SEM images of nano-Al under 360W and 720W ultrasonic power

由图3可知,超声功率360W时,多数纳米铝粉为纺锤形或不规则颗粒的搭接,说明未完全分散;而超声功率720W时,球形度较高颗粒的比例较大,纺锤形颗粒较少,表现了良好的分散性。这是因为,超声分散纳米颗粒时,主要产生两种作用:一是机械效应,超声波的机械作用可促成固体颗粒的分散;二是空化作用,超声波作用于液体时可产生大量小气泡,因空化作用形成的小气泡会随周围介质的振动而不断运动、长大或突然破灭。破灭时周围液体突然冲入气泡而产生高温、高压,同时产生激波、内摩擦、巨大的冲击力和微射流。纳米铝粉在超声作用下,表面能被削弱,从而实现对纳米铝粉的分散作用。因此,增大超声功率,强化了机械效应和空化作用,使纳米铝粉的分散效率大幅提高。

2.7 分散剂的影响机理

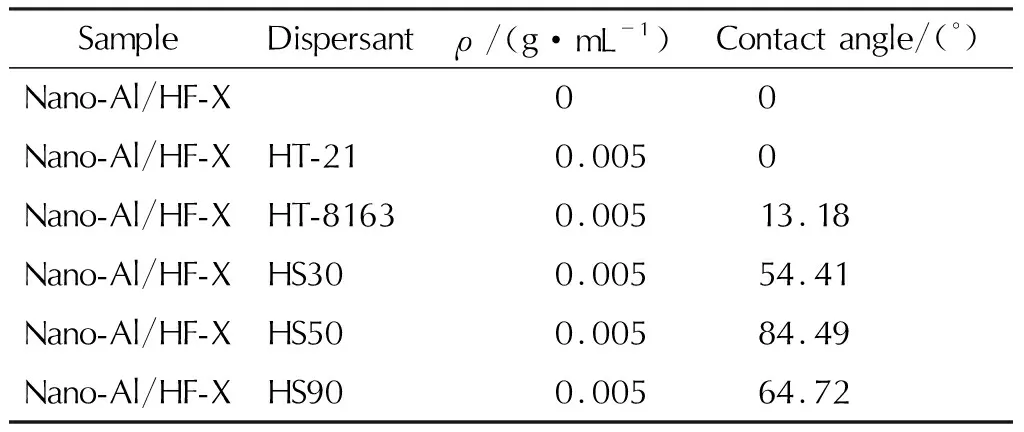

为了说明分散剂的影响机理,测试了不同分散剂对悬浮液接触角的影响,结果见表5。

表5 分散剂种类对nano-Al/HF-X悬浮液接触角的影响Table 5 Effect of dispersant species on the contact angle of nano-Al/HF-X suspension

由表5结果可见,不添加分散剂时,纳米铝粉与HF-X接触角为0,表明其具有较好的浸润性,而添加分散剂时,含HT-21的接触角也为0,而其余分散剂的接触角均增大;与添加纳米铝粉的分散液分散性进行关联,基本的规律是:接触角越大,所得悬浮液的沉降速率越低,分散稳定性越高。分析认为,接触角越小,表明纳米铝粉与含分散剂HF-X溶液的表面张力越小,二者的浸润性越好;而对于纳米铝粉与含HS分散剂的HF-X溶液,纳米铝粉能稳定分散,主要与分散剂的作用密切相关。因为分散效果较好的HS系列分散剂属于超分散剂,是具有2个以上锚基的高分子材料,通过锚基锚固在纳米铝表面,尾部大分子部分起到位阻效应和提高体系黏度的作用,HS分散剂的高分子链段阻止纳米铝粉进入液相,也阻止了纳米铝粉颗粒的团聚,使接触角增大。

3 结 论

(1)在两类分散剂中,含HS系列分散剂悬浮液稳定分散时间明显比HT系列的长,具有更好的稳定分散作用。

(2)在HF-X悬浮液中,纳米铝粉质量分数为7.5%时,能获得较好的分散性;质量分数增加到10%时,悬浮液逐步形成膏状, 因此,最合适的纳米铝粉质量分数不超过7.5%。

(3)增加分散剂含量和增大超声功率,均能降低纳米铝粉的沉降速率,提高悬浮液的分散稳定性,其他分散条件的影响较小。

(4)在纳米铝粉/分散剂的悬浮液中,含HS系列分散剂的悬浮液接触角较大,悬浮液的分散稳定性较好,与HS系列分散剂中高分子链之间对纳米铝粉的空间阻滞作用有关。