叠氮聚醚推进剂低温黏弹特性及其冲击损伤行为

2019-09-10胡义文郑启龙宋秀铎鲍远鹏王江宁庞维强周伟良

胡义文,郑启龙,宋秀铎,鲍远鹏,王江宁,庞维强,周伟良

(1.西安近代化学研究所,陕西 西安 710065;2.南京理工大学化工学院,江苏 南京 210094))

引 言

对于战术固体火箭发动机,点火过程中从点火药开始燃烧至燃气形成最大压强时间极短,这就相当于对固体推进剂进行高频加载作用,原来静态条件中处于高弹态的推进剂,在低温点火瞬间可能进入脆性玻璃态,燃气载荷增压冲击过程中药柱发生损伤的可能性也会显著提高,导致使用过程出现问题,影响其装备应用[1-3]。国内外研究者通过多种理论和方法,研究了固体推进剂在低温和高频加载下的瞬态黏弹特性及冲击损伤性能[4-7]。Stacer等[8]指出含能黏合剂在动态条件下使用时,用Tg来衡量不准确,并首先提出以含有加载率影响因素的临界温度(Tc),用来作为满足推进剂低温力学性能要求的判据;刘承武等[9]采用单轴定速拉伸声发射试验研究了丁羟推进剂在不同温度冲击环境下的损伤情况,并指出温度冲击后的丁羟推进剂单轴拉伸存在损伤成核、扩展和汇合断裂3个失效阶段;Skidmore等[10]采用气体炮试验系统模拟高速撞击载荷方法,分析了固体推进剂冲击损伤形成过程。然而,目前研究中对低温和载荷冲击作用下,固体推进剂力学响应和损伤机制的基础研究仍然不够透彻,不能指导工程应用。

针对战术导弹需求背景研制的3,3-双叠氮甲基氧丁环/四氢呋喃共聚醚(BAMO-THF)基叠氮聚醚推进剂,采用了钝感硝基增塑剂和氧化剂,具有安全性好、宽环境适应性和低压强指数的优点,能满足战术导弹需求[11-13]。然而与传统丁羟推进剂相比,叠氮聚醚推进剂因黏合剂分子中含有大量叠氮基等强极性基团,低温黏弹性欠佳,在发动机点火过程中受到燃气增压冲击作用时更容易出现损伤[14-15]。郑启龙等[16]通过冲击加载模拟试验对叠氮聚醚推进剂在-40℃下的冲击损伤进行了研究,结果表明当冲击加载能量达到2J及以上时叠氮聚醚推进剂试样出现断裂现象。然而对于不同配方叠氮聚醚推进剂在不同试验条件下药柱的瞬态黏弹性及其低温冲击载荷下的损伤特性尚不清楚。

基于此,本实验结合BAMO-THF基叠氮聚醚推进剂低温动态力学性能,研究该类推进剂在低温及高频加载下的黏弹特性,并通过低温冲击加载模拟试验考察不同黏弹特性的试样冲击损伤性能,以期为叠氮聚醚推进剂低温力学性能的设计提供参考。

1 实 验

1.1 原料与仪器

黏合剂预聚物为四氢呋喃共聚醚(BAMO-THF),交联剂为三羟甲基丙烷(TMP),固化剂为甲苯二异氰酸酯(TDI),扩链剂为实验室自制的某二官能度醇及3,3′-二氯-4,4′-二氨基二苯基甲烷(MOCA),增塑剂为2,2-二硝基丙醇缩甲醛/2,2-二硝基丙醇缩乙醛质量比为1∶1的混合物(A3)及丁基硝氧乙基硝胺(BuNENA);金属燃料为铝粉(Al),粒度中径为29μm,质量分数为18%。氧化剂为高氯酸铵(AP)及奥克托今(HMX),粒度中径分别为140μm和26μm,质量分数分别为45%和12%。

DMA Q800 V7.0 Build 113型动态机械分析仪,美国TA公司; Instron Corporation 9250HV型落锤冲击试验机,英斯特朗仪器公司;μCT80扫描仪,瑞士Scanco公司。

1.2 试样制备

采用典型的淤浆浇铸工艺制备BAMO-THF基叠氮聚醚推进剂。主要考察黏合剂配比对推进剂低温黏弹性能及冲击损伤的影响,其主要参数列于表1。固化参数(R)为黏合剂体系中异氰酸酯基(—NCO)与羟基(—OH)或氨基(—NH)的摩尔比值,配方设计交联剂参数(ρT)和配方设计扩链剂参数(ρD)分别为三官能度交联剂及二官能度扩链剂中功能基团与黏合剂体系总的功能基团的摩尔比。

表1 叠氮聚醚推进剂主要参数

1.3 试验条件

低温黏弹性能测定:通过动态机械分析仪测试样品的储能模量、耗能模量及损耗角正切,温度范围为-70~50℃,加载频率分别为1、2、5、10和20Hz,振幅为5μm,升温速率3℃/min。

低温冲击模拟试验:首先将叠氮聚醚推进剂方坯加工成冲击试验所需的条状试样,尺寸规格:55mm×15mm×10mm;然后将试样在相应试验温度条件下保温8h。以简支梁模式采用落锤冲击试验机进行冲击试验,落锤质量为4.5791kg,选择冲击加载能量为2J,试验温度分别控制在-20℃和-40℃,每个试样重复测试5次。

冲击损伤后形貌表征:将试样固定在特定容器并放入扫描仪,测试电压为55kV,以受到冲击的侧面向上,并以此面为基准面开始扫描。

2 结果与讨论

2.1 叠氮聚醚推进剂低温瞬态黏弹性

固体火箭发动机点火过程中,点火装置燃气冲击作用时间较短(小于0.1s),相当于对固体推进剂药柱进行高频加载,其关系如下式所示:

(1)

作用时间越短(0.001~0.1s),对固体推进剂加载频率越高(10~1000Hz),一旦作用时间小于推进剂黏合剂基体分子链段弛豫时间,则在点火瞬间推进剂变为脆性的玻璃态,受到燃气载荷增压冲击作用时出现损伤可能性会明显增加。因此静态条件下测得的Tg并不能反映低温点火瞬间药柱真实黏弹性质,考察固体推进剂低温黏弹性时需要考虑加载频率的影响。虽然传统DMA也能分析加载频率对药柱黏弹性能的影响,但是其测试频率范围非常有限。可在叠氮聚醚推进剂低温动态力学性能表征基础上,通过建立相应主曲线分析推进剂药柱在低温和较宽频率作用下的黏弹性能。进一步计算得到含有加载率影响因素的临界温度(Tc),以此作为判据,可用来预估发动机点火瞬间推进剂药柱的黏弹性质。

2.1.1 动态力学性能

通过DMA分析叠氮聚醚推进剂低温黏弹特性,其表征结果见图1。

图1 叠氮聚醚推进剂动态力学性能Fig.1 Dynamic mechanical properties of the azido polyether propellant

由图1可知,随着温度的升高,推进剂进入玻璃化转变区域,储能模量值显著降低,同时耗能模量相应达到最大值,这说明此阶段推进剂中BAMO-THF分子链段运动开始“解冻”,此时,推进剂从玻璃态进入高弹态,药柱的易脆性大大降低。以耗能模量峰所对应的温度为玻璃化转变温度(Tg)[17],其不同加载率下的Tg值列于表2。

表2 不同加载频率下叠氮聚醚推进剂的Tg值

从表2可知,B-4试样的Tg值最低,表明叠氮聚醚推进剂B-4试样的使用下限温度低,低温黏弹力学性能较好。这是由于含能增塑剂BuNENA较之A3,其分子链更柔顺,塑化能力更强[18]。此外,增塑比增加到1.2的B-3试样,单位体积增塑剂含量升高,其Tg值也得到明显降低。小分子增塑剂插入到基体大分子链间,削弱黏合剂大分子间范德华力及分子链间聚集作用,增大分子链的移动性,从而使黏合剂塑性增加,Tg移向低温。固化参数从1.09下降到1.06,Tg也得到一定程度的降低。以上结果说明配方组成对叠氮聚醚推进剂低温黏弹性能影响较为明显。

此外,从表2中还可看出,测试加载频率的升高,会导致试样Tg逐渐升高,叠氮聚醚推进剂的玻璃化转变表现出明显的加载频率依赖性。这是由于BAMO-THF分子链段运动依赖于作用时间,加载频率的增大相当于测试过程中缩短了高分子链段松弛时间,链段运动跟不上外力变化,从而导致推进剂试样基体大分子链段运动所需温度更高,低温黏弹性变差。这也说明了考察叠氮聚醚推进剂低温黏弹性时需要考虑加载频率的影响。

2.1.2 模量主曲线建立

叠氮聚醚推进剂在其Tg以上温度时,属于黏弹性材料,因而符合时温等效原理。因此,可基于时温等效原理平移不同温度下的储能模量,得到叠氮聚醚推进剂储能模量主曲线。位移因子lgαT符合WLF方程:

(2)

式中:C1和C2为黏弹系数,可通过实验数据拟合得到,其值列于表3。

表3 叠氮聚醚推进剂动态黏弹参数

注:C1和C2为黏弹系数;ftr为推进剂的临界频率。

以-40℃为参考温度(Ts),参考标准QJ 2487-93,其相应储能模量主曲线见图2。

图2 叠氮聚醚推进剂储能模量主曲线Fig.2 Dynamic storage modulus master curves of the azido polyether propellant samples

图2反应了叠氮聚醚推进剂在-40℃、10-6~109Hz加载频率范围下的低温储能模量变化。由图2可知,在低加载率下(f<10Hz),储能模量较小(小于10MPa),此时,叠氮聚醚推进剂基体处于高弹态;随着加载率的增大,模量显著增加,推进剂基体进入玻璃化转变区域,开始由具备黏弹性质的高弹性向脆性玻璃态转变;进一步增高频率,模量再次趋于稳定值,比室温下低频模量高3~4个数量级,此时试验加载时间小于基体分子链段运动的重排时间,叠氮聚醚推进剂基体完全进入玻璃态。通过该主曲线可明显拓宽加载频率对叠氮聚醚推进剂黏弹性能影响的分析范围。

2.1.3 低温瞬态黏弹性判断

根据时温等效原理中水平位移因子的定义,通过公式(3)进一步得到动态条件下叠氮聚醚推进剂高弹态向玻璃态转变的Tc,用来判断不同试验温度及不同加载频率下叠氮聚醚推进剂瞬态黏弹特性,有助于确定推进剂适宜的点火试验条件[8, 19]。

(3)

式中:C1和C2为黏弹系数,假设固体火箭发动机低温工作温度为-40℃,则参考温度Ts取-40℃。fc为分析频率,假设固体火箭发动机点火作用时间分别为0.001、0.005、0.01、0.05和0.1s,则对应的分析加载频率分别为1000、200、100、20和10Hz。ftr为推进剂的临界频率,定义为模量主曲线中高弹态平衡模量与玻璃化转变阶段模量的切线交点,如图2中B-1试样主曲线所示,叠氮聚醚推进剂试样ftr值列于表3。不同加载频率下叠氮聚醚推进剂的Tc值见图3。

图3 不同加载频率下叠氮聚醚推进剂Tc值Fig.3 Tc of the azido polyether propellant samples at different loading frequencies

从图3中可看出,加载频率的不同使其Tc差异较为明显,且随着加载频率的升高,Tc值移向高温,引起叠氮聚醚推进剂低温黏弹性能的恶化,如Tg为-42.4℃的叠氮聚醚推进剂B-1试样,加载频率范围为10~1000Hz时,其Tc值范围为-38.1~-29.7℃。在参考温度-40℃下试验时,推进剂点火瞬间黏合剂基体处于玻璃态,冲击载荷对其药柱造成损伤的可能性会显著增加。

2.2 叠氮聚醚推进剂低温冲击损伤

2.2.1 冲击加载模拟试验

通过落锤冲击试验机对叠氮聚醚推进剂进行冲击加载模拟试验,试验温度为-20℃和-40℃,冲击能量为2J,其冲击试验曲线和冲击后试样照片分别见图4和图5。

图4 叠氮聚醚推进剂冲击加载载荷曲线Fig.4 Impact loading curves of the azido polyether propellants图5 不同温度下叠氮聚醚推进剂冲击后的形貌Fig.5 Images of the azido polyether propellant sampless after impact tests at different temperatures

表4 叠氮聚醚推进剂低温冲击试验结果及对应的Tc值

从图4可见,在冲击载荷下降过程中,未冲断试样的载荷是缓慢下降的,表明此时推进剂试样仍然具有黏弹性。而冲断试样载荷直接陡降为0,呈现脆性断裂特性。冲击载荷约为1.5kN,从开始加载至载荷最大值的作用时间约为0.001s,相当于对叠氮聚醚推进剂加载1000Hz的频率,因此可通过图3得到叠氮聚醚推进剂冲击加载下的Tc来判断黏合剂基体瞬间黏弹性,结果见表4。

从表4和图5中可知,-20℃下,试样均未出现外观可视化损伤,这主要是由于冲击加载瞬间,处于高弹态的黏合剂基体中存在较高的自由体积可进行分子链段构象调整,吸收冲击能量,从而使其发生损伤可能性下降。-40℃时,试样B-1、B-2和B-3冲击瞬间为玻璃态,黏弹性质发生明显变化,以致于试样在冲击载荷作用时来不及发生受迫形变便直接被冲断。其中B-3试样5次重复测试中3次发生断裂,这可能是由于试验温度与其Tc较为接近,黏合剂基体处于玻璃化转变过程中,尚未完全进入玻璃态,部分分子链段未被“冻结”。此外,Tg较低的B-4试样在-40℃冲击试验时,基体仍处于高弹态,冲击加载作用下试样断裂次数较少。表明叠氮聚醚推进剂Tg越低,低温黏弹性能越好,冲击加载过程中出现宏观损伤的可能性也越低。

2.2.2 叠氮推进剂冲击损伤形貌

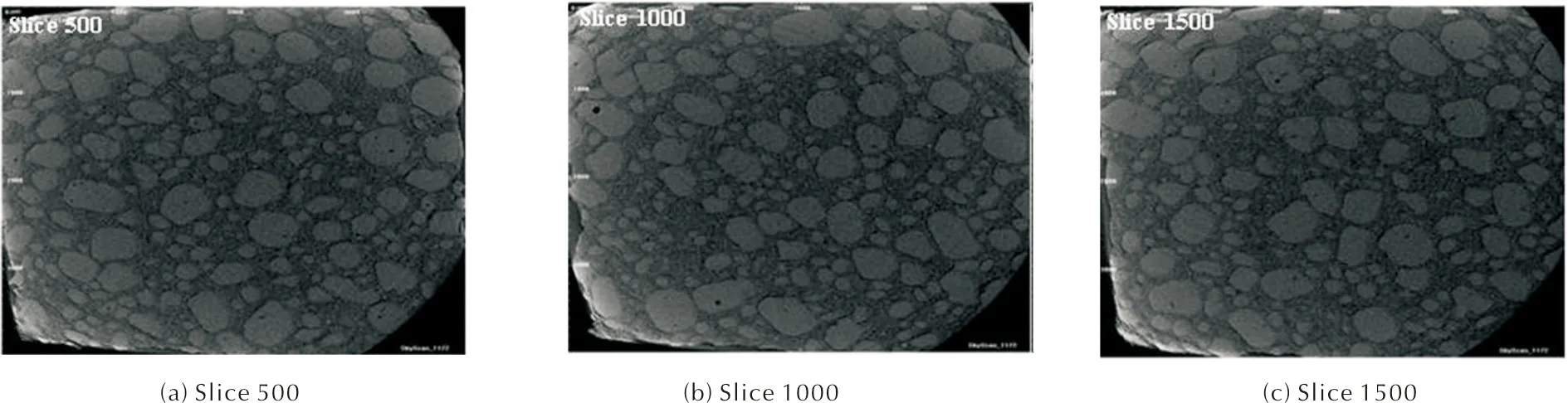

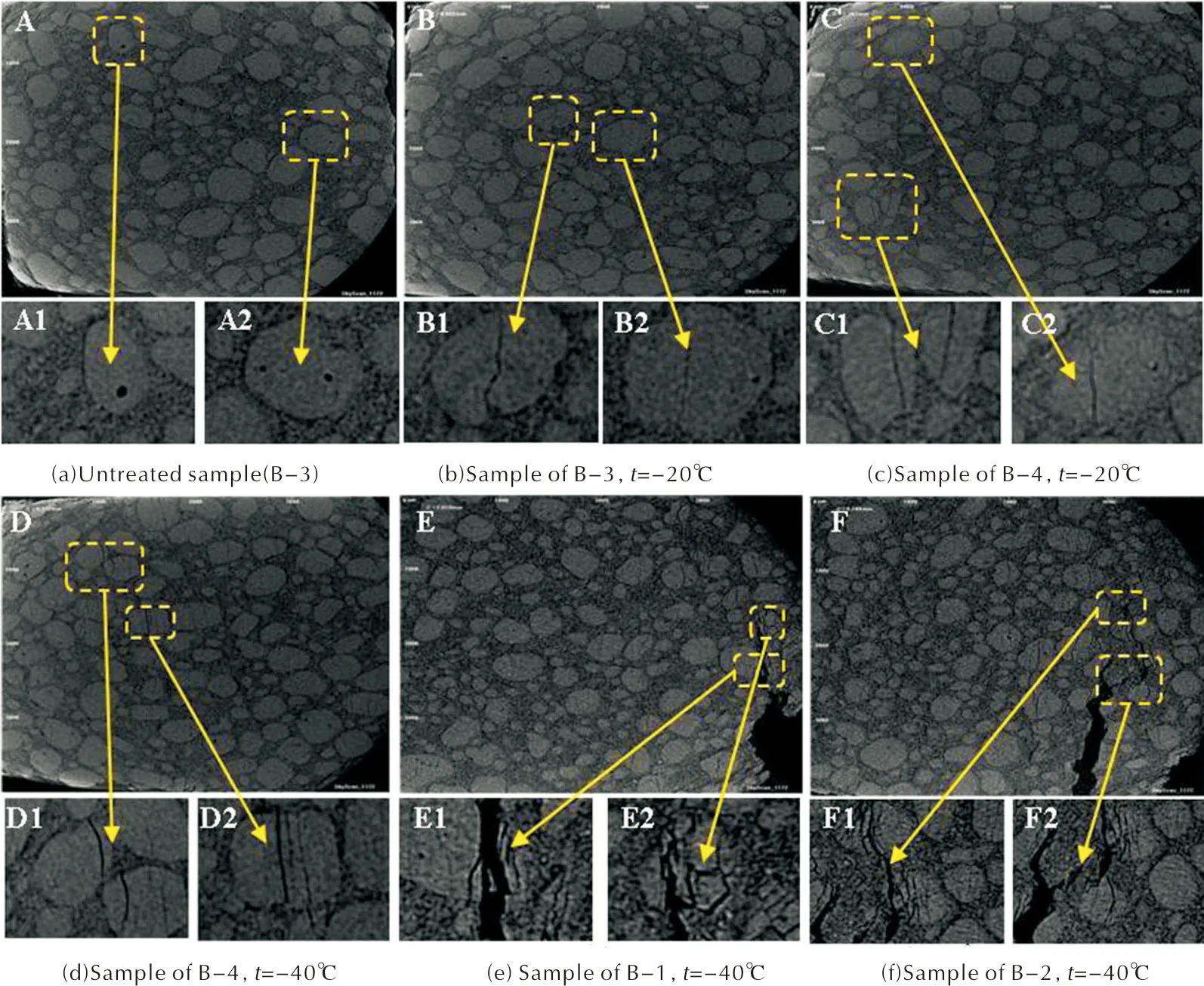

以未受冲击的B-1试样为例,利用X-μCT扫描仪观察叠氮聚醚推进剂结构形貌,见图6,其中重建后的径向切片层数表示该切片在试样中所处的位置,即基准面为第0层切片,切片间分辨体元为1.44μm,切片层数乘以分辨体元即为该切片距离基准面的深度。低温冲击加载试验前后形貌结果见图7,图中深灰色区域主要为黏合剂基体,浅灰色区粒度较大的为AP,粒度较小的为HMX。

图6 叠氮聚醚推进剂X-μ CT扫描图像Fig.6 X-μ CT graphs of the azido polyether propellants

图7 X-μCT表征的叠氮聚醚推进剂低温冲击加载试验前后径向切片图Fig.7 Radial slices of the azido polyether propellants before and after impact test by X-μCT

从图7(a)可以看出,氧化剂AP及HMX晶体较均匀地分散在BAMO-THF基体连续相中,尺寸较分散,其中少部分AP颗粒内部存在孔洞等缺陷(图中A1和A2区)。在图7(b)与7(c)中,冲击应力集中到尺寸较大的AP晶体上,造成少部分颗粒出现微裂纹,而黏合剂基体无明显的损伤。这是由于在-20℃试验下,黏合剂基体黏弹性较好,冲击对其结构影响较小,而且基体大分子链的构象调整可吸收冲击能量,有助于减弱冲击加载过程对AP颗粒的破坏作用。在图7(d)中,B-4试样在-40℃下冲击时,黏合剂基体接近玻璃态,可以看到AP颗粒裂纹加深且明显增多(图中D1和D2区),但是晶体中初始细观裂纹并未扩展到基体中,因而未引起推进剂试样宏观上的损伤。图7(e)与图7(f)为冲断试样断面附近区域形貌图,B-1与B-2试样在-40℃冲击瞬间,黏合剂基体完全处于玻璃态,AP晶体出现严重破损,而且破损裂纹与处于玻璃态的基体裂纹贯通扩大(图中E1和F1区),引起推进剂试样出现明显损伤。

3 结 论

(1)建立的储能模量主曲线可对叠氮聚醚推进剂在-40℃和10-6~109Hz加载频率范围下的黏弹性能进行预测。加载频率的升高导致叠氮聚醚推进剂Tc移向高温,低温黏弹性能变差。

(2)含BuNENA的配方低温黏弹性能较好,在相应冲击条件下出现宏观损伤的可能性也较低。

(3)叠氮聚醚推进剂基体处于高弹态时,低温冲击均未造成试样出现脆性断裂现象,但是冲击应力集中到尺寸较大的AP晶体上,造成晶体表面出现微裂纹。试验温度降低到Tc以下时,试样黏弹性质发生变化,冲击造成AP晶体出现严重破损,其破损裂纹与处于玻璃态基体裂纹贯通扩大,进而引起试样宏观断裂。