CFRP筋粘结式楔型锚具锚固性能分析

2019-08-28

(1.广西科技大学土木建筑工程学院, 广西柳州545006;2.南宁学院土木与建筑工程学院, 广西南宁530200)

0 引言

近年来,CFRP(carbon fiber-reinforced plastics)增强复合材料在土木工程中广泛应用并得到较大的发展,具有强度高、松弛率低、耐疲劳性好、热膨胀系数小、耐腐蚀性好、重量轻等优点[1]。在结构加固领域中,从传力机理来看,CFRP筋锚具大体上可以分为夹具式锚具、粘结式锚具和复合式锚具。其中,粘结式锚具抵抗外部荷载的作用力主要由化学胶着力、摩擦力以及机械咬合力来提供。与夹具式锚具和复合式锚具相比,粘结式锚具能避免筋材被咬伤,可以较好的解决CFRP筋抗剪强度低的问题,更适用于CFRP筋的锚固[2]。近年来,国内外部分学者对CFRP筋锚具锚固性能已进行了相关研究。文献[3]研究了直筒式、内锥式及内锥—直筒式等3种CFRP筋粘结式锚固体系,研究表明内锥—直筒式锚具荷载传递方式可靠合理,能有效解决端口处应力集中;CFRP筋经过散尾处理后,锚具粘结性能更优;文献[4]对纤维塑料筋的受力性能和粘结滑移性能进行了系统的试验研究,研究表明纤维塑料筋的粘结性能很大程度上受混凝土强度等级的影响;文献[5]对CFRP筋结构开展研究,研究表明CFRP筋结构的极限承载力并不是由筋材本身的抗拉强度决定的,而是取决于锚固体系的锚固性能;文献[6]研制出灌注式锚具并成功应用于国内首座CFRP筋斜拉桥,为CFRP筋锚具的推广应用提供了设计施工经验;文献[7]对CFRP丝股锚固体系开展研究,试验表明锚固性能随CFRP丝间距的减小而得到增强;文献[8]锚具内部采用活性粉末混凝土作为粘结介质,研究表明CFRP筋的表面形状对粘结式锚具的锚固粘结性能起到决定性的作用。CFRP筋粘结式锚具的核心问题之一是锚具内部CFRP筋与粘结介质之间的接触界面问题,虽然目前CFRP筋粘结式锚具的研究已取得系列成果,但CFRP筋与粘结介质之间的界面粘结强度、界面粘结剪切刚度和粘结损伤等失效指标研究成果尚少。为此,本课题通过对12套CFRP筋粘结式楔型锚具进行静载试验,分别从界面粘结强度、界面粘结剪切刚度和界面粘结损伤等失效指标分析,重点研究CFRP筋粘结式楔型锚具的粘结锚固性能,为CFRP筋粘结式楔型锚具的实际推广应用提供参考。

1 试验概况

1.1 试件材料

试件内部的粘结介质采用环氧树脂砂浆,配合比例为环氧树脂∶固化剂∶填料=1∶0.23∶1.5。预留尺寸为40 mm×40 mm×40 mm的立方体试块,参考《环氧树脂砂浆技术规程(DL/T 513—2004)》[9]于23 ℃±2 ℃的环境中养护7 d测试立方体试块强度,其平均抗压强度实测值为60.6 MPa。CFRP筋采用表面有压纹筋,依据《定向纤维增强塑料拉伸性能试验方法(GB 3354—2014)》[10]对CFRP筋进行材性试验,其力学性能指标见表1。

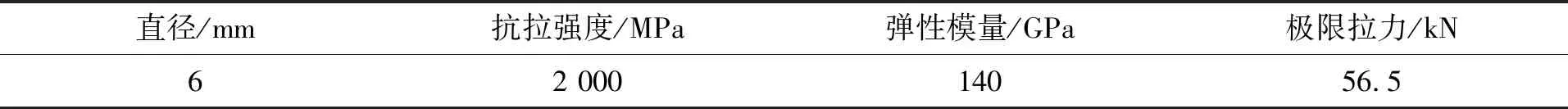

表1 CFRP筋力学性能指标Tab.1 Mechanical properties of CFRP bars

1.2 试件设计

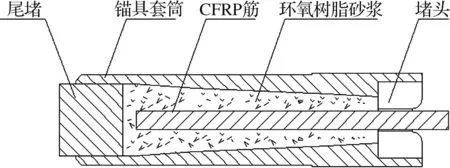

试验设计了12套CFRP筋粘结式楔型锚具,委托某机械加工厂进行加工制作,为提升套筒内壁与粘结介质之间的摩擦作用,特别对锚具套筒内壁进行喷砂处理,以增加套筒内壁的粗糙度。试验主要考虑锚具内倾角和CFRP筋的锚固长度等变化参数,锚具内倾角分别为:2°、3°、4°,CFRP筋的锚固长度分别为80 mm、100 mm、150 mm以及200 mm。各试件主要的设计参数见表2,锚具设计剖面图如图1所示。

图1 锚具设计剖面图Fig.1 Anchor tool design profile

1.3 试验加载与量测内容

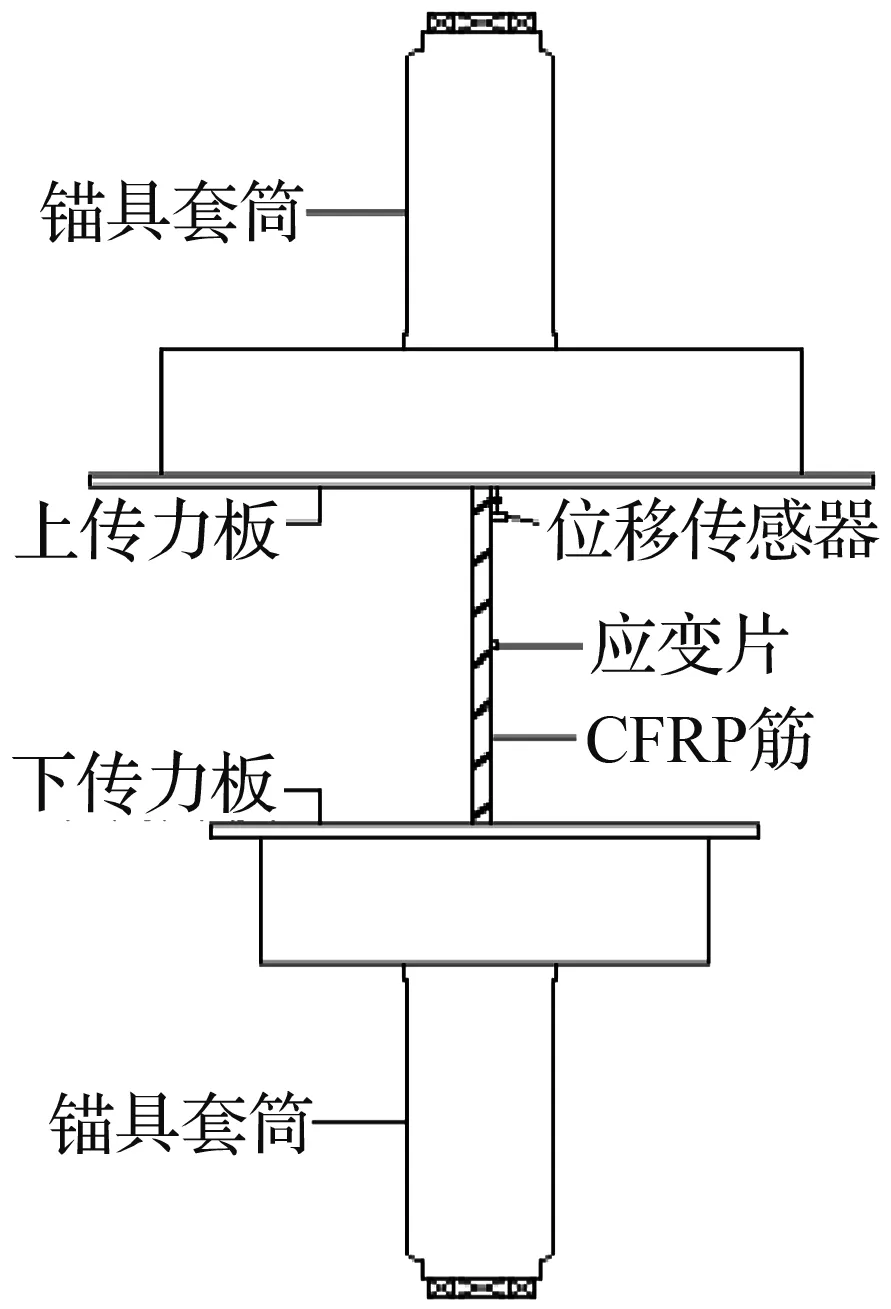

本次试验在广西高校预应力及控制技术重点实验室进行,采用拉压转换装置通过60 t微机控制电液伺服钢绞线万能试验机对12套CFRP筋粘结式楔型锚具进行静载试验。试验加载速度为0.01 kN/s,试验加载装置如图2所示。锚具将CFRP筋两端锚固,贴电阻应变片于CFRP筋表面,利用多功能静态应变仪采集应变数据。锚具加载端设置YHD-100型位移传感器,测量CFRP筋在锚固区的滑移值。

2 试验结果及分析

2.1 破坏形式

试验结果表明锚具的破坏形式有拉断破坏、剪切破坏和滑移破坏三类,所有试件的破坏均是因CFRP筋体被拉断、剪断和滑移而引起,试件套筒并没有发生明显变形。试件BTA-4、BTA-7和BTA-8为拉断破坏,破坏现象大致相同,即筋体在远离锚具的两端处被拉断,断口处裸露的CFRP筋丝呈发散状,不齐整。拉断破坏可以最大程度的发挥CFRP筋材的抗拉强度,被视为理想的破坏形式。试件BTA-11和BTA-12为剪切破坏,CFRP筋体在锚具的两端附近断裂,断口齐整。分析认为是因为当锚具内倾角为4°时,使得CFRP筋受到更大的径向挤压,且CFRP筋体本身存在初始偏心,对中较困难,最终导致筋体在端口处发生剪切破坏。其余试件均为滑移破坏,锚具滑移破坏的主要原因可以归结为CFRP筋锚固长度不足造成筋体与粘结介质之间的界面粘结失效[11],当CFRP筋体与粘结介质之间的粘结应力达到最大时,CFRP筋体与粘结介质接触面发生破裂,两者产生相对滑移,筋体从锚固区拔出。锚具的破坏形态如图3所示,破坏形式见表2。

表2 锚具破坏形式及主要参数Tab.2 Specimen failure form and main parameters

图3 锚具破坏形态

Fig.3 Failure mode of anchorage

2.2 荷载—滑移(P-S)曲线

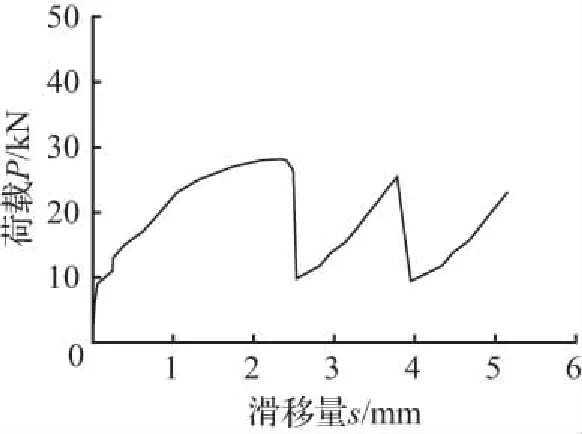

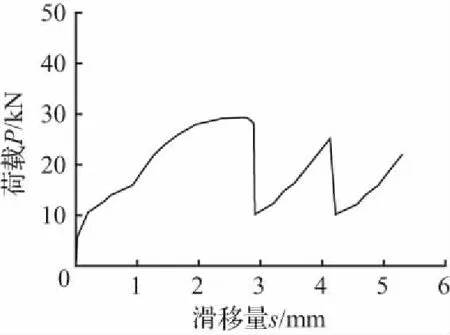

各试件加载端荷载—滑移曲线,如图4(a)~(h)所示。通过回归分析,获取CFRP筋粘结式楔型锚具加载端荷载—滑移典型曲线,如图4(i)所示。

由图4(i)可以看出,除个别试件外,加载端的荷载—滑移典型曲线大体上呈现3个阶段:①OA阶段:滑移量表现为随着荷载的增大而略微增加,增加幅度较小,此阶段称为微滑移阶段。②AB阶段:滑移量表现为随着荷载的增大而迅速增大,荷载与滑移量大抵呈线性关系,此阶段称为升荷阶段。③B点后阶段:荷载上升至B点后,随着滑移量的增大,荷载呈断崖式减小,接着呈线性快速增大,且荷载在降低与上升的拐点处没有回落缓和期,之后荷载—滑移曲线呈渐渐衰减的波浪式发展,此阶段称为荷载往复减弱阶段。

(a) BTA-1(b) BTA-2(c) BTA-3

(d) BTA-5(e) BTA-7(f) BTA-8

(g) BTA-9(h) BTA-10(i)

3 锚具粘结锚固性能分析

3.1 极限荷载和界面粘结强度

粘结式楔型锚具内的CFRP筋能否最大程度发挥其抗拉强度,很大程度上取决于锚具内CFRP筋体与环氧树脂砂浆粘结介质之间界面的粘结强度,通过内力平衡方程可推导出界面平均粘结强度:

τ=P/A=P/πdl,

(1)

式中:τ为平均粘结强度,MPa;P为CFRP筋粘结式楔型锚具在试验中的极限荷载,N;d为CFRP筋体直径,mm;l为CFRP筋体锚固长度,mm。

图5给出了各试件极限荷载和平均粘结强度的分布情况。从图5(a)可以看出,锚具内倾角和锚固长度的增大对锚具极限荷载的提升有利,当锚具内倾角分别为2°、3°和4°时,极限荷载表现为随锚固长度的增大呈增大趋势,平均增长量分别为10.8 kN、13.6 kN和12.2 kN。当锚具内倾角为3°,锚固长度为200 mm时,锚具极限荷载达到最大值70.2 kN。从图5(b)可知,在锚固长度相同时,试件的平均粘结强度亦随着锚具内倾角的增大呈增大趋势。当锚具内倾角为4°,锚固长度为100 mm时,锚具平均粘结强度达到最大值22.4 MPa。相比于其他试件,试件BTA-11和BTA-12由于发生剪切破坏,平均粘结强度较小,分别为10.6 MPa和9.8 MPa。当CFRP筋发生滑移破坏时,CFRP筋正好发生拉断破坏的临界锚固长度[12]。由表2可知,试件锚具内倾角为2°时,临界锚固长度处于150 mm~200 mm;试件锚具内倾角为3°时,临界锚固长度处于100 mm~150 mm;锚固长度为4°时,易发生剪切破坏。临界锚固长度表现为随试件锚具内倾角的增大呈减小趋势。

(a) 各试件极限荷载

图5 试件极限荷载和平均粘结强度

Fig.5 Ultimate load and average bond strength of specimens

本文基于试验结果,经过统计回归分析,得出CFRP筋粘结式楔型锚具内部CFRP筋与环氧树脂砂浆之间的粘结强度计算公式:

(2)

式中:τgm为粘结强度,MPa;fcu为环氧树脂砂浆抗压强度,MPa;α为锚具内倾角度数;l/d为锚固区CFRP筋的长径比。

通过上述公式计算各试件的粘结强度,计算值与实测值见表3。当采用式(2)计算时,平均粘结强度实测值与回归公式计算值之比的平均值为1.0,变异系数为0.13。经对比,计算结果离散性较小,平均粘结强度实测值与计算值都比较接近。

表3 平均粘结强度实测值与计算值的比较Tab.3 Comparison between measured and calculated values of average bond strength MPa

3.2 界面粘结剪切刚度及其退化规律

CFRP筋体与粘结介质之间的粘结剪切刚度是粘结介质与CFRP筋体两种材料界面抵抗变形与滑移的主要指标,界面粘结失效过程是粘结剪切刚度从线性状态逐渐转化为非线性状态的过程。由于加载端荷载—滑移曲线的上升阶段基本遵循线性关系,在便于计算的原则下,本文取荷载—滑移曲线荷载峰值点与起始点的割线刚度作为各试件界面弹性粘结剪切刚度值Ks。

图6 试件界面弹性粘结剪切刚度分布Fig.6 Distribution of shear rigidity of specimen interface adhesion

试件界面弹性粘结剪切刚度分布如图6所示,需要注明的是BTA-4、6、11和BTA-12因试验采集到的荷载—滑移曲线畸形而无法计算界面粘结剪切刚度。由图6可知,当锚具内倾角为2°、4°时,界面弹性粘结剪切刚度虽然总体上随锚固长度增大略微增加,但变化幅度不大。当锚具内倾角为3°时,界面弹性粘结剪切刚度随着锚固长度增大而增大,变化幅度较为明显。锚固长度为80 mm时,界面弹性粘结剪切刚度为10.7 kN/mm,当锚固长度增加到150 mm时,界面弹性粘结剪切刚度增加到17.85 kN/mm,增长率为73 %。当锚固长度相同时,界面弹性粘结剪切刚度表现为随锚具内倾角的增大而交替升降,并无明显的递增或递减关系。说明锚固长度是界面弹性粘结剪切刚度增大的主要因素,锚固长度对界面弹性粘结剪切刚度的贡献相比于锚具内倾角对界面弹性粘结剪切刚度的贡献更显著。主要原因是CFRP筋锚固长度的增大使其与粘结介质的接触面增大,粘结性能得到加强,试件抗滑移变形能力的提升较为显著。

本文将线弹性阶段的相对界面粘结剪切刚度定义为“1”,对荷载—滑移曲线进行数学求导,得到界面粘结剪切刚度退化曲线。锚具内倾角对界面粘结剪切刚度退化的影响如图7所示,当锚固长度分别为80 mm、100 mm和150 mm,锚具内倾角从2°增大到4°的过程中,界面粘结剪切刚度的退化规律不甚明显。锚固长度对界面粘结剪切刚度退化的影响如图8所示,当锚具内倾角为2°和3°时,界面粘结剪切刚度的退化与锚具内倾角和锚固长度之间亦无明显关系。而当锚具内倾角为4°时,界面粘结剪切刚度的退化规律较为明显,锚固长度越小,界面粘结剪切刚度的退化越快;锚固长度越大,界面粘结剪切刚度的退化越慢。主要原因是当锚具内倾角足够大时,外部荷载加大,锚具内部的化学胶着力逐渐失效,CFRP筋与环氧树脂砂浆粘结介质界面摩擦力和机械咬合力成为界面粘结剪切刚度的主要贡献源,较大的锚具内倾角有助于增大锚具内环向应力和摩擦力,较大的锚固长度使得锚具内部CFRP筋与环氧砂浆界面摩擦长度和机械咬合长度增大,最终使得界面粘结剪切刚度退化变慢。

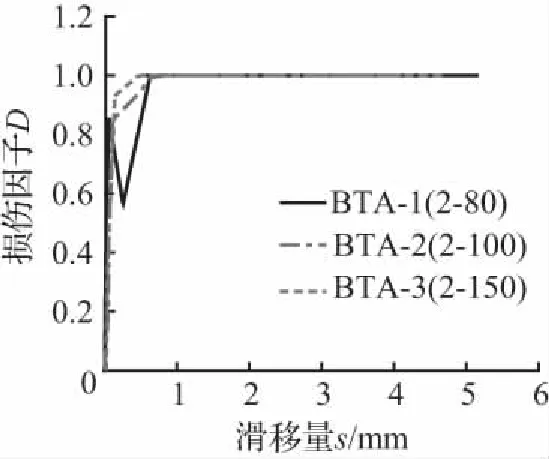

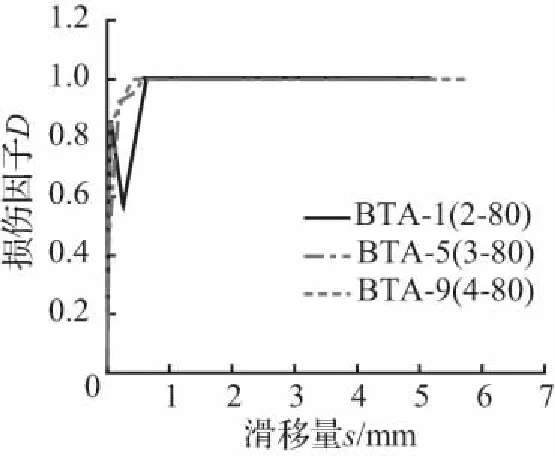

3.3 界面粘结损伤及其发展规律

CFRP筋体与粘结介质之间的界面粘结破坏过程较复杂,微应力的积累使界面缺陷处产生裂纹,最终界面发展为粘结破坏。文献[13]仅研究了疲劳状态下锚固体系受到的部分损伤影响,而并未研究损伤的发展。为研究界面损伤及其发展规律,由混凝土的损伤断裂原理[14],在界面粘结剪切刚度的基础上,定义界面粘结损伤因子及界面粘结损伤速率:

(3)

(a) 锚固长度80 mm试件(b) 锚固长度100 mm试件(c) 锚固长度150 mm试件

(a) 锚具内倾角2°试件(b) 锚具内倾角3°试件(c) 锚具内倾角4°试件

(4)

锚固长度对界面粘结损伤发展的影响如图9所示,锚固长度对界面粘结损伤的发展影响较小,除了BTA-1试件粘结损伤的发展呈现升降延时性外,大体上,当锚具内倾角相同时,锚固长度较大者,其界面到达完全损伤时对应的滑移量略小;而当损伤从0.8附近发展到1时,锚固长度越大,粘结损伤发展速度略慢。锚具内倾角对界面粘结损伤发展的影响如图10所示,锚具内倾角对界面粘结损伤发展的影响亦不明显,当锚固长度相同时,锚具内倾角较大者,其界面到达完全损伤时对应的滑移量略小。说明增大锚固长度和锚具内倾角,对提高界面的抗滑移能力有一定的帮助,损伤阶段的界面滑移量会有所减小。BTA-1试件损伤的积累出现升降延时过程,认为是环氧树脂砂浆粘结介质局部存在初始缺陷所致。起初,在粘结介质初始缺陷的影响下,损伤发展较快。随着CFRP筋体滑移量加大,粘结介质初始缺陷的影响逐渐减小,界面粘结剪切刚度得到一定程度的恢复,导致损伤—滑移曲线下降,之后损伤积累叠加导致损伤—滑移曲线再次上升,造成损伤延时。

(a) 锚具内倾角2°试件(b) 锚具内倾角3°试件(c) 锚具内倾角4°试件

(a) 锚固长度80 mm试件(b) 锚固长度100 mm试件(c) 锚固长度150 mm试件

4 粘结—滑移本构模型

图11 粘结—滑移本构关系模型Fig.11 bond slip constitutive relation model

基于试验数据,参考相关学者的理论模型[15-16],推导获得CFRP筋粘结式楔型锚具内部CFRP筋与环氧树脂砂浆粘结介质的粘结—滑移本构关系模型,如图11所示。

(5)

(6)

残余水平段:τ=τsδ>δs。

(7)

式中:α为模型曲线常量,其值由试验确定;τm为极限平均粘结强度,MPa;δm为τm对应的滑移量,mm;τs为残余平均粘结强度,MPa;δs为τs对应的滑移量,mm。

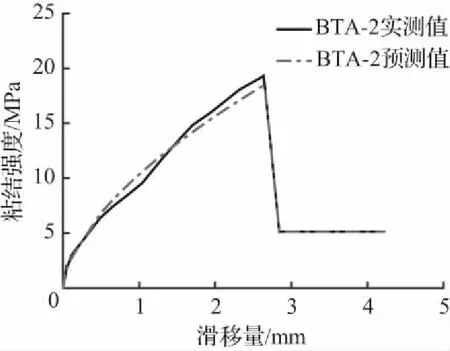

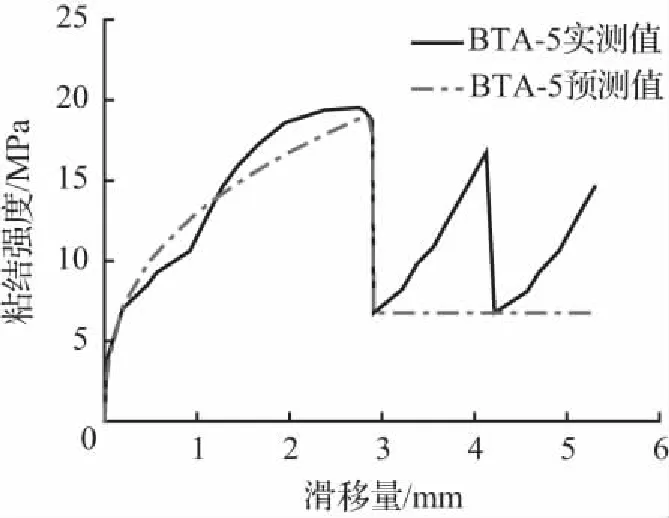

图12为部分试件的粘结强度—滑移曲线试验实测值与预测值对比,试验实测值与粘结—滑移本构模型预测值的吻合程度良好,说明本文推导出的粘结—滑移本构关系适用性较好。

(a) BTA-2

(b) BTA-5

图12 部分试件实测与预测的粘结强度—滑移曲线对比

Fig.12 Comparison of measured and simulated bond strength-slip curves

5 结语

①锚具内倾角和锚固长度对于锚具极限荷载的提升均起到有益作用,平均粘结强度随锚具内倾角的增大呈增大趋势,但倾角过大易出现剪切破坏,以3°为宜,临界锚固长度随试件锚具内倾角的增大呈减小趋势,采用回归公式计算的平均粘结强度值与试验实测值比较接近。

②锚固长度是界面弹性粘结剪切刚度增大的主要因素,锚固长度对界面弹性粘结剪切刚度的贡献相比于锚具内倾角对界面弹性粘结剪切刚度的贡献更显著。

③锚固长度和锚具内倾角对界面粘结损伤的发展影响较小,两者均可在一定程度上提高界面的抗滑移能力,锚固长度和锚具内倾角增大时,界面滑移量会有所减小;而当损伤从0.8附近发展到1时,锚固长度越大,粘结损伤发展速度略慢;试件内部粘结介质的初始缺陷过大会造成损伤延时现象。

④建立了荷载—滑移本构模型,预测结果与试验实测结果吻合良好,表明本文推导的粘结—滑移本构模型适用性较好。