新型碳纤维板锚具设计及试验研究

2022-02-03侯苏伟姜艳张昊

侯苏伟, 姜艳, 张昊

(北京建筑大学土木与交通工程学院, 北京 102616)

在桥梁工程中,由于自然灾害和环境因素,桥梁各部分构件均会受到不同程度的损害。针对桥梁构件的损害,桥梁加固的新工艺、新材料应运而生。目前针对桥梁加固,粘贴纤维增强复合材料(fiber reinforced plastic,FRP)加固法使用广泛,这种方法是采用高强度的纤维复合材料,配制粘贴剂贴在桥梁混凝土构件表面,使其与桥梁原构件组成整体共同工作。其中,碳纤维增强复合材料(carbon fiber reinforced plastic,CFRP)加固过程简便易行、成本低、效率高,在加固后基本不影响原结构的自重和尺寸[1],经CFRP加固的混凝土具有优异的带裂缝工作能力,大幅提升其承载能力[2]。

目前CFRP板锚具类型使用较多的是平板式锚具和夹片式锚具。平板式锚具承载力和临界长度对界面压应力和夹板厚度较为敏感[3]。夹片式锚具的夹片需要具有一定的刚度才能夹持住CFRP板,减少锚具在锚固过程中CFRP板的滑移量,提高锚具的使用效率[4]。如何设计更加合理的锚固措施提高CFRP板锚固效率成为现阶段需要解决的问题[5]。

大多数锚具类型分为利用化学粘贴剂的锚和机械锚。基于外加化学粘贴剂的锚具锚固效率普遍较低[6],由于CFRP-混凝土界面黏结剪应力分布不均匀,将会减少CFRP的使用寿命[7],而机械锚则是利用锚固系统自身的摩擦,机械锚的整体锚固效率较高[8]。Siwowski等[9]设计了一种新型的CFRP板张拉系统,以此来提高CFRP板锚具的锚固性能。为了增加锚具与CFRP板的接触面积,汪志昊等[10]研究了预应力CFRP板圆齿纹平板锚具的锚固性能,研究表明合理的齿深、齿距和切线角度能够提高锚具的锚固效率。吴善能等[11]探究了以力矩为控制方式的锚具的锚固性能,结果表明不同的螺栓强度可改变CFRP板的锚固效率。

综上所述,CFRP板锚具的锚固性能会受到锚具结构形式的影响。在实际的加固过程中,由于平板式锚具的夹持力通过预紧螺栓提供,如何控制螺栓力大小这一问题没有得到解决。现将新型锚具的夹板设计为内曲面式,通过控制夹板位移达到控制螺栓预紧力大小的目的。锚具夹板内曲面式设计可增强夹板对CFRP板的挤压效果,避免CFRP板在端口处由于横向剪应力突变而发生竖向剪切破坏。

1 新型CFRP板锚具设计

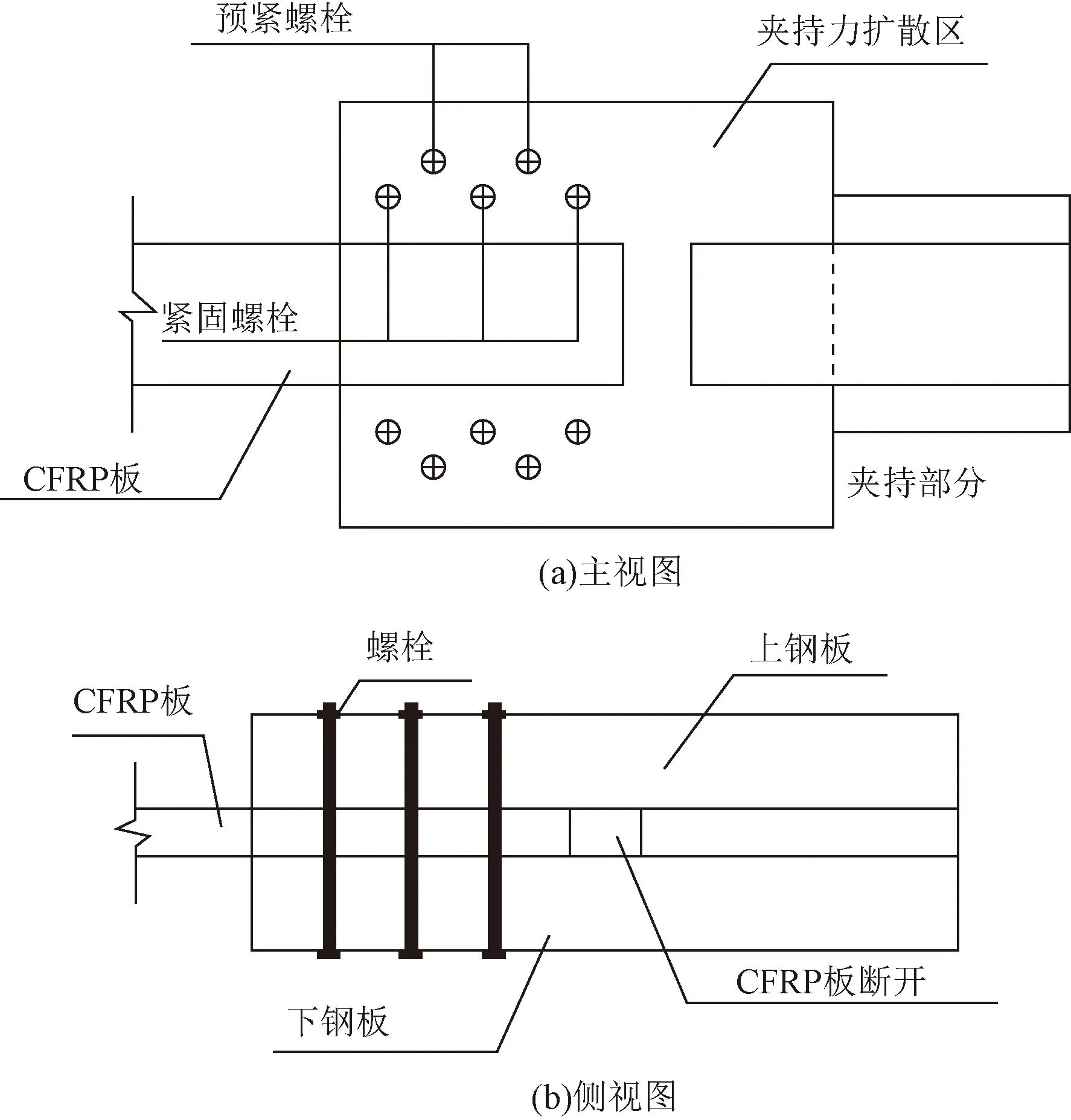

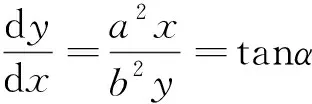

传统的平板式锚具通过螺栓提供预紧力固定CFRP板,但是实际工程中,由于无法很好地控制螺栓的预紧力大小,预紧力过大或者过小都会影响锚具的锚固效果。平板式锚具结构示意图如图1所示。

图1 平板式锚具结构示意图Fig.1 Schematic diagram of flat anchor structure

传统的夹片式锚具主要是由两个部分组成:锚板、夹片。夹片式锚具运用其自锚功能,CFRP板在受到横向拉力的情况下与夹片在摩擦力的作用下一起滑动,并且在锚板内部被挤压,从而提供较大的预应力。在锚固过程中,由于沿着锚具纵向端口处出现挤压应力过大,导致CFRP在使用过程中发生剪切破坏而降低锚具锚固效率。夹片式锚具结构示意图如图2所示。

图2 夹片式锚具结构示意图Fig.2 Schematic diagram of clip anchor structure

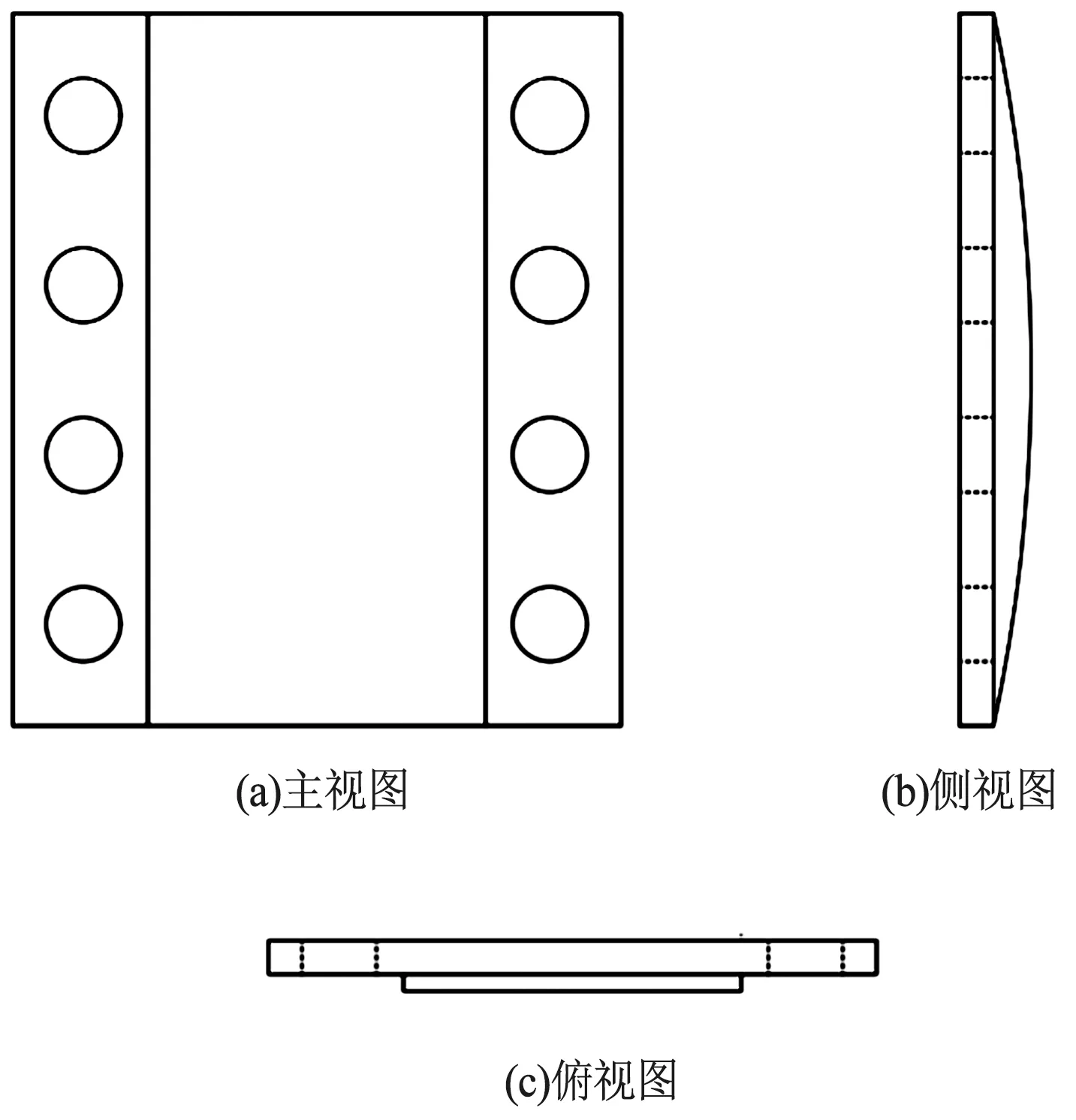

结合传统锚具特点,在原有结构形式上加以改进,设计一种新型的内曲面式锚具。新型的锚具包括上下两片钢制夹板,两夹板通过螺栓连接,上夹板与下夹板的内曲面之间形成通孔,通孔两侧为纤维片,所述的通孔内放置CFRP板,通孔的高度自中间沿着纵向,向其两端逐渐增大,增大至通孔端部的高度与所夹持的CFRP板的厚度相同。新型锚具发挥锚固作用需经历两个阶段:挤压阶段和张拉阶段。挤压阶段通过控制预紧螺栓使CFRP板受到强大的挤压作用,预紧螺栓持续提供预紧力直到上下夹板与限位片接触紧贴时完成挤压作用,从而达到挤压效果,挤压阶段完成。张拉阶段主要通过千斤顶张拉锚具的两端使得CFRP板受到强大的拉力,从而起到锚固作用。新型锚具的结构示意图如图3所示,夹板的三视图如图4所示。

图3 新型锚具结构示意图Fig.3 Structure diagram of the new anchorage

图4 夹板三视图Fig.4 Three views of splint

新型锚具在锚固过程中,夹板的内曲面式设计可以增大CFRP板与夹板之间的接触面积,达到更好的挤压效果。夹板内曲面式设计可以避免CFRP板在夹板端口处由于横向剪应力突变导致的剪切破坏,提高锚具的锚固效率。内曲面式的设计可以通过控制夹板的位移来控制CFRP板的压缩量,从而达到预期的挤压效果。

2 新型锚具机理分析

2.1 夹板弧线方程的确立

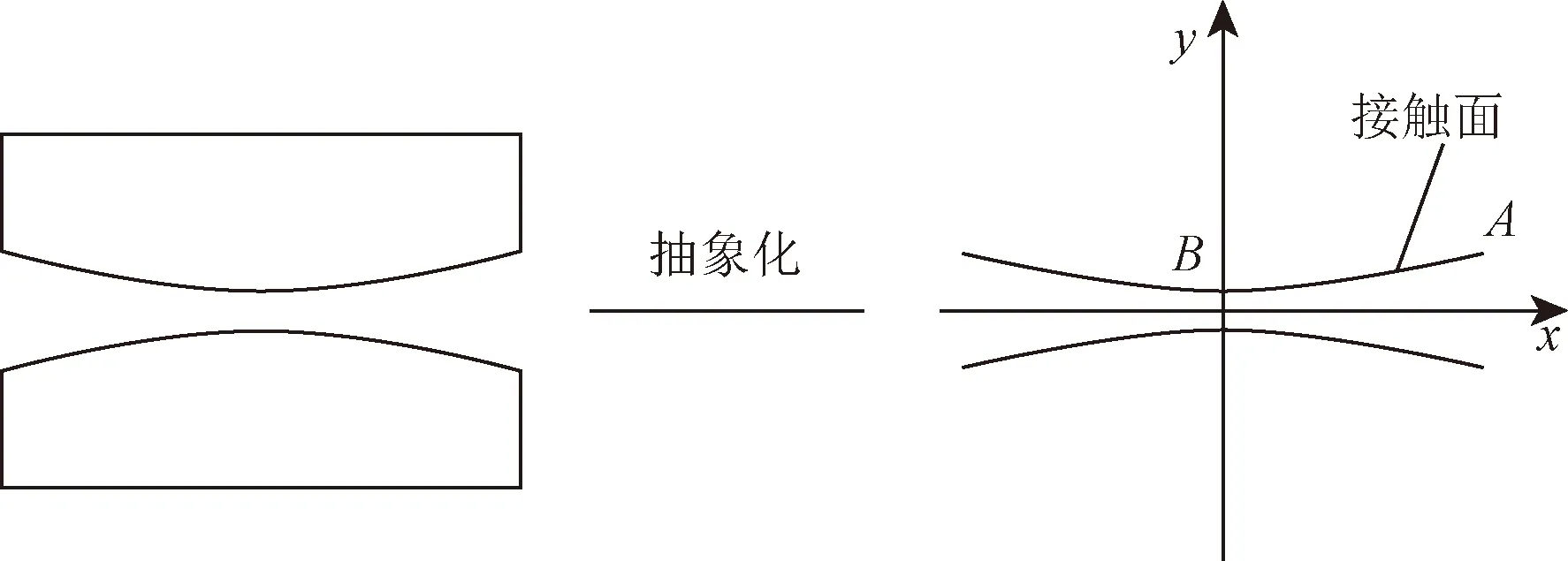

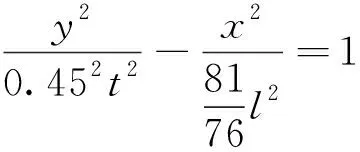

夹板与CFRP板接触面的形状对于整个锚具的锚固性能具有重要的影响。假设CFRP板厚度为t,夹片板长l,其中l为50t~60t,沿纵向渐变率范围为10%~15%。采用l=50t,渐变率取10%。初步设定夹板的内曲面弧线方程为双曲线,根据双曲线的方程,夹板弧线的函数示意图如图5所示。

在图5中,设定A坐标为(l/2,t/2),B坐标为(0,0.45t),其中A点为夹板纵向端点,B点为夹板纵向1/2处。根据A和B两点坐标,代入双曲线方程可求解得弧线的双曲线方程为

图5 夹板弧线函数示意图Fig.5 Schematic diagram of splint arc function

(1)

弧线切角α为弧线切线方向与水平方向的夹角,弧线切角的大小影响CFRP板表面受到的挤压应力和剪应力大小,如图6所示。

图6 弧线切角示意图Fig.6 Schematic diagram of arc cutting angle

根据弧线的双曲线方程,可确定弧线切角α,其微分关系为

(2)

可确定弧线的切角α为

(3)

2.2 受力分析

锚具的实际受力问题很难得到理论精确解,为了得到受力的分布趋势,对实际结构进行以下假设。

(1)锚具夹板内部结构的纵截面为轴对称图形,将夹板结构简化为弹性力学中的平面应变问题。

(2)锚具夹板材料为钢制材料,其各向弹性模量一致,假设夹板始终处于弹性状态。

(3)CFRP板表面粗糙,假设CFRP板与内曲面式钢制夹板之间无滑移。

(4)锚具夹板与CFRP板两侧的限位片贴近时为锚具的理想受力状态。 夹板与CFRP板接触面的受力如图7所示。

图7 夹板与CFRP板接触面受力示意图Fig.7 Schematic diagram of the force on the contact surface of the splint and the CFRP plate

取CFRP板与夹板接触面微元进行计算,则CFRP板纵向上某一点的挤压应力为

(4)

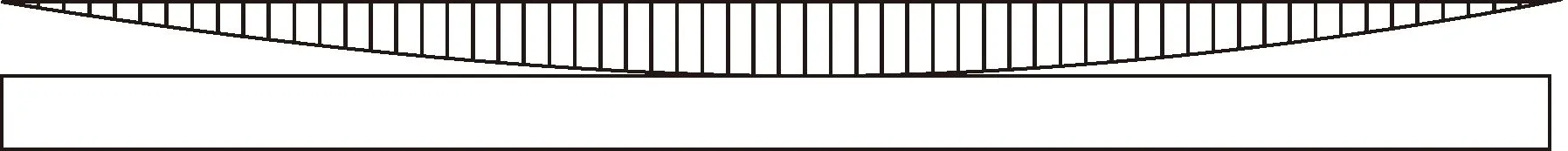

式(4)中:Fbs为挤压力;Abs为挤压计算面积;q为CFRP板与夹板接触面处某一点的荷载集度;dA为微元面积。因此CFRP板表面挤压应力分布如图8所示。

图8 CFRP板表面挤压应力分布图Fig.8 CFRP board surface extrusion stress distribution diagram

新型锚具横向上的竖向剪应力可运用截面法计算。CFRP的挤压区域内,将其视为简支梁,在CFRP板挤压端口处横向剪力最大。实用计算方法假定切应力在CFRP板的剪切面上规律分布,于是得到CFRP板的名义切应力为

(5)

式(5)中:Fs为在CFRP板横向剪切力;As为CFRP板横向剪切面积。

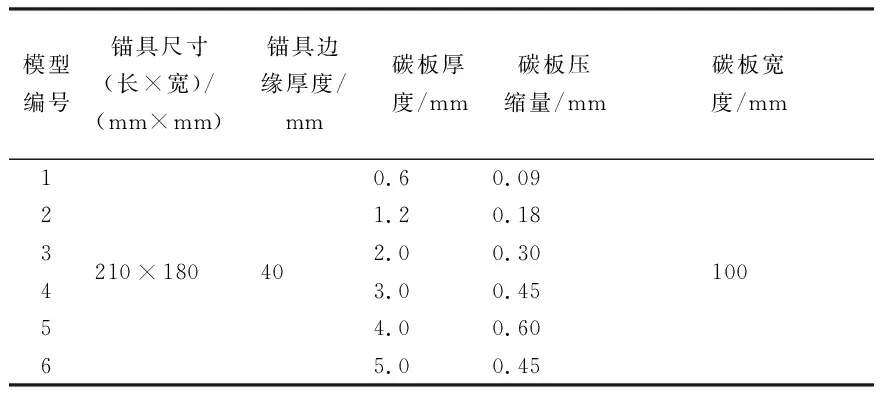

CFRP板沿着纵向上横向剪力大小分布同夹板挤压力大小分布规律相同:在挤压区域内,沿着纵向呈现中间大两端小。在计算CFRP板横向剪应力沿着纵向上的分布时,将CFRP板视为简支梁,故可根据CFRP板与夹板接触面的剪力分布规律得出CFRP板横向剪应力沿着纵向上的分布规律如图9所示。

图9 CFRP板表面横向剪应力沿纵向分布规律图Fig.9 The longitudinal distribution of transverse shear stress on the surface of CFRP plate

3 有限元分析

3.1 有限元建立

利用软件workbench进行有限元建模。由于限位片在锚固过程中仅起到约束作用,对受力无影响,建模时不予考虑。新型锚具有限元模型图如图10所示。

图10 有限元模型图Fig.10 Finite element model diagram

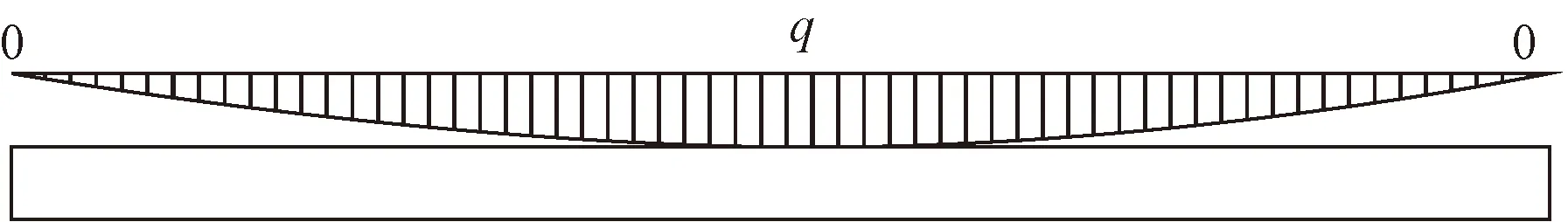

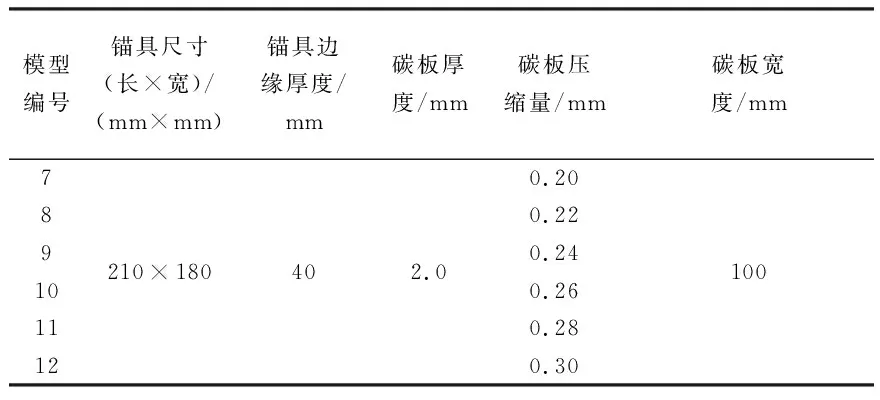

为了获得锚具的最佳尺寸参数,采用控制变量法对不同参数的锚具进行受力模拟。主要控制参数包括CFRP板压缩量和CFRP板厚度。具体参数取值如表1和表2所示。

表1 CFRP板锚具尺寸Table 1 CFRP board anchor size

表2 CFRP板锚具尺寸Table 2 CFRP board anchor size

新型锚具加载分为挤压阶段和张拉阶段。挤压阶段,在夹板上边缘螺栓孔附近施加荷载;张拉阶段,在施加螺栓荷载的基础上,施加张拉荷载,张拉荷载施加在夹板端部。加载方式如图11所示。

P表示加载在锚具两端的张拉力;F1、F2分别表示两个大小不同的螺栓预紧力图11 锚具加载示意图Fig.11 Schematic diagram of anchor loading

3.2 结果分析

现提取受力模拟的锚具模型结果进行分析,其CFRP板厚度为2 mm,压缩量为0.3 mm。挤压阶段主要考虑夹板和CFRP板的位移。选取夹板和CFRP板接触区域内竖向位移进行比较,如图12所示。

由图12可知,在挤压阶段,挤压区域内的CFRP板中部位移最大达到0.090 2 mm,同一位置处夹板位移为0.097 2 mm,CFRP板和夹板的变形相互协调。比较CFRP板和夹板的位移变化发现:沿着纵向,CFRP板从中部向两端的位移变化大,夹板的位移变化小但位移始终大于CFRP板位移。这是由于夹板和CFRP板弹性模量不同导致的。

图12 CFRP板与夹板的竖向位移Fig.12 Vertical displacement of CFRP board and splint

为进一步分析挤压阶段锚具的应力分布,选取如图13所示夹板3个截面对应的CFRP板应力进行分析,CFRP板截面在挤压阶段竖向正应力如图14所示。其中x表示横向距离,x=0 mm位置取为夹板纵向1/2处,x=25 mm表示与x=0 mm的距离为25 mm。

图13 选取截面示意图Fig.13 Schematic diagram of selected cross-section

由图14可知,各截面处CFRP板表面竖向正应力变化保持一致,横向上CFRP板表面竖向正应力差值最大处出现在x=0 mm截面,沿着纵向,从x=0 mm到x=75 mm截面,CFRP板表面竖向正应力绝对值逐渐减小。这是由于夹板的内曲面设计,导致在x=0 mm截面处挤压最为明显,符合夹板弧线切角α从x=0 mm截面到x=75 mm截面逐渐增大的曲率变化规律。

图14 挤压应力Fig.14 Extrusion stress

新型锚具的内曲面设计可以避免横向剪应力在夹板端口处发生突变,在挤压阶段CFRP板截面横向剪应力如图15所示。

由图15可知,新型锚具的CFRP板锚固区横向上竖向剪应力沿着纵向从中间向两端逐渐增大,在x=0 mm截面CFRP板的横向上的竖向剪应力为0 MPa,其横向上竖向剪应力最小。出现这种现象的原因是:锚具的夹板与CFRP板接触面为曲面设计,相较于平面设计可有效避免横向上竖向剪应力在夹板端口处出现剪应力突变现象。

图15 横向剪应力分布Fig.15 The distribution of vertical and horizontal shear stresses

4 静力试验

4.1 试验材料

试验中使用的CFRP板的厚度为2 mm,其性能如表3所示,锚具夹板选用屈服强度为345 MPa的钢材,材料性能如表4所示。

表3 CFRP板的材料性能Table 3 Material properties of CFRP board

锚具中使用的钢制限位片能够使得锚具的上下夹板在预紧螺栓的作用下确定夹板位移,使夹板与限位片密贴,同时固定碳纤维板位置,限制其发生侧向位移。

4.2 试验加载设计

利用DH3820静态应变测试分析系统采集应变和位移。试验正式拉伸前对CFRP板施加一定的初始荷载将CFRP板拉至与试验机中心一致,之后采用分级加载的方式进行张拉。荷载的加载速率为50 N/s,每级荷载为48 kN,荷载持续时间为3 min。试验前在受荷端对CFRP板进行标记,待试验结束后观测标记位置,以此来测定锚具的滑移距离。试验中使用的加载装置如图16所示,其中通过静态应变测试分析系统采集试件1~16共16个试件A、B、C三点应变,应变片布置如图17所示。

图16 加载装置图Fig.16 Loading device diagram

图17 应变片张贴位置Fig.17 Posting position of strain gauge

4.3 试验结果分析

4.3.1 锚具性能分析

试验制作5个锚具试件,现将5组试件编号为N0~N4。为探究夹板弧面对CFRP板端口处横向剪应力的影响,试验设定一组试件作为对照,对照组螺栓预紧力沿纵向采用150 kN-122 kN-122 kN-150 kN布置方式,试验组纵向预紧力均采用纵向预紧力122 kN-150 kN-150 kN-122 kN布置方式,通过控制夹板位移使其与限位片紧密贴合。

试验数据如表5所示。

从表5可知:N0试件相较于其他4组试件更容易破坏,承受的张拉荷载较小,锚固效率较低。这是由于N0试件采用的纵向螺栓预紧力排布为中间小两端大,导致在端口处CFRP板由于竖向剪应力过大产生剪切破坏。N0试件破坏形式如图18所示。

图18 N0试件破坏图Fig.18 Destruction diagram of N0 specimen

表5 试验现象Table 5 Summary of test phenomena

为进一步探究拉伸过程中荷载对CFRP板的影响,取试验组中4组试件的荷载-位移图,如图19所示。

图19 荷载-位移图Fig.19 Load-displacement diagram

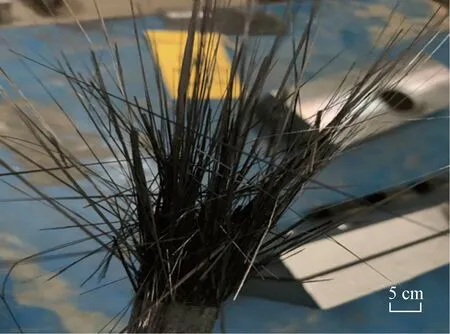

从4组实验的曲线图可以得出:4组试件的最大承载力分别为398、401、396、385 kN,对应的最大加载位移分别7.23、8.38、7.60、7.11 mm。当试验荷载达到最大荷载的50%左右时,荷载-位移曲线出现波动,此时N1荷载下降50 kN,占峰值荷载的12.9%;N2荷载下降46 kN,占峰值荷载的11.4%;N3荷载下降48 kN,占峰值荷载的12.1%;N4荷载下降58 kN,占峰值荷载的15.3%,各曲线在此区段内位移均有较小幅度的增加。试验结束后,未发现螺栓存在破坏现象,解释荷载-位移曲线在加载过程中出现波动的原因是在试验过程中夹板与CFRP板之间存在滑移。结果表明:在荷载加载至最大荷载的一半时,荷载变化幅度越小,CFRP板的破坏程度越小,其最终能够承载的外荷载越大。在承载力达到峰值荷载前,各曲线出现波动,变化幅度与承载力达到最大承载力一半时的波动相近。在CFRP板发生破坏后,其承载力呈现出断崖式下降,直到失去承载能力。当加载至最大荷载一半时,CFRP板的破坏如图20所示,试验组CFRP板的最终破坏形式如图21所示。

由图20、图21可以看出,挤压区域内CFRP板的破坏为劈裂式破坏,最先在其边缘发生破坏。由此证明,锚具在拉伸过程中挤压区域内CFRP板在横向边缘先发生劈裂,持续加载导致非挤压区域CFRP板发生爆炸式破坏。经分析可知,由于挤压区域内CFRP板横向两侧靠近螺栓导致预紧力较大,而中间位置的预紧力相对较小,从而造成横向上CFRP板在挤压阶段产生挤压不均匀现象。在张拉阶段,锚具挤压区域内CFRP板横向上中间位置的位移值相对于两侧较大,导致挤压区域内CFRP板发生剪切变形,随着张拉荷载的不断增大,CFRP板纵向剪应力逐渐增大导致锚具发生劈裂破坏,劈裂破坏后CFRP板的横截面积逐渐下降,导致张拉力随之降低,使得CFRP板外部最终发生爆炸式破坏。

图20 CFRP板破坏图Fig.20 CFRP board destruction diagram

图21 CFRP板最终破坏形式Fig.21 The final failure form of the CFRP board

4.3.2 CFRP板应变与滑移关系

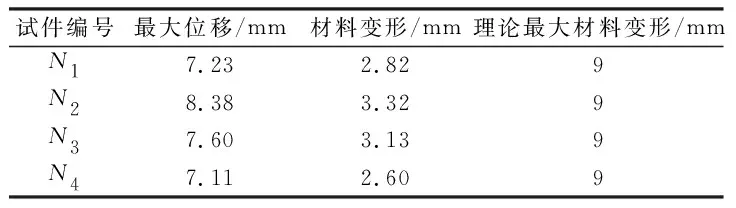

试验过程中,在锚具加载端使用记号笔做标记,便于试验结束后测量锚具在锚具张拉后CFRP板的滑移大小。试验组试件变形及滑移大小如表6所示。

表6 试验变形及滑移关系表Table 6 Test deformation and slip relationship table

由表6可知,4组试验组的构件材料自身引起的变小较小,均未超出理论最大材料变形值。试验过程中,CFRP板拉断时最大荷载对应的CFRP板最大位移为8.38 mm。试验结果证明:CFRP板的最大承载能力与其变形量相关。解释其原因为:夹板的曲面式设计使得锚具挤压更加充分,CFRP板可以受到更大的挤压应力,在锚具张拉阶段,CFRP板的纵向抗拉性能可以充分发挥,在纵向具有更大的纵向张拉应力。

4.3.3 CFRP板应变及应变损失

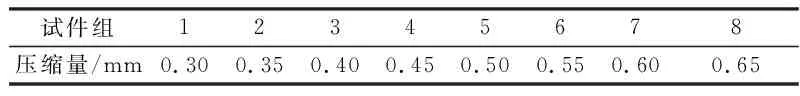

为进一步探究CFRP板在锚固过程中的应变及应变损失,进行8组16次试验。通过改变夹板挤压位移控制试验自变量,为排除试验中存在的偶然性,选择的夹板位移每组均做2次实验,试验编号为1~16,8组试件试验夹板位移如表7所示。

表7 试件表Table 7 Specimen table

首先记录8组16次试验中极限拉力值,并记录锚具破坏时拉力机的数值如图22所示,同时整理出试验最大拉力与理论最大拉力比值数据如图23所示。

由图22、图23可知:随着夹板位移的增加,试验的极限拉力逐渐增大,锚具的锚固效率逐渐增大。16个试验试件中1~8号试件的破坏状态为滑脱,9~12号试件的破坏状态为劈裂滑脱,13~16号试件的破坏状态为爆炸式破坏。解释出现这种现象的原因是:当夹板位移小时,锚具提供的挤压力不足,导致CFRP板在锚固过程中发生滑脱;当锚具的夹板位移逐渐增大时,尽管锚具提供了较大的挤压力,但是挤压不均匀导致CFRP板的纵向剪应力较大而发生劈裂滑脱,最终造成锚具失去锚固性能;夹板位移继续增加后,CFRP板的横向挤压不均匀导致了横向出现纵向裂纹,但是由于锚具的挤压程度高,使CFRP板纵向剪应力小,不易发生剪切破坏,锚具的锚固效率增加,破坏状态为炸丝破坏,锚固效率最高可达89.37%。

图22 试验极限拉力Fig.22 Test ultimate tensile force

图23 试验最大拉力与理论最大拉力比值Fig.23 Ratio of test maximum tensile force to theoretical maximum tensile force

现提取试验中编号为1~16试件的A、B、C三点应变数据如图24所示。

由图24可知,随着夹板位移的增加,CFRP板上所测3点的应变逐渐增大。当夹板的挤压位移达到0.65 mm时,CFRP的最大平均应变达到了4 894 με。由于夹板位移逐渐增大,CFRP板受到的挤压应力逐渐增大,导致CFRP板产生的应变逐渐增大。在试验中,A、C两点的最大应变较为接近,且两点的最大应变始终大于B点最大应变。解释这一现象的原因是:A、C两点对称分布在CFRP板横向两侧,两侧靠近螺栓,预紧力大使得夹板在挤压过程中,CFRP板表面产生较大的挤压应力,张拉阶段CFRP板在挤压区域内横向两侧挤压应力大的地方产生较小应变,在挤压区域外产生较大应变。CFRP板的回缩及夹板的变形导致锚具在锚固过程中存在应变损失,随着锚具夹板位移的增加,锚具的应变损失不断增加。16次的试验中,锚具的应变损失率均在10%以内,平均应变损失率为7.67%。编号16的试验中,平均应变为4 894 με,应变损失率为8.65%。

图24 A、B、C三点应变数据Fig.24 Three-point strain data of A, B and C

4.4 有限元结果与试验结果对比

总结试验结果与有限元分析结果,试验与有限元分析中锚具的锚固效率对比如图25所示。

由图25可知,试验中锚具的锚固效率与有限元中计算的锚固效率相差不大,误差范围在5%以内。锚具夹板位移从0.3 mm至0.65 mm,试验的锚固效率为41.98%~89.08%,有限元模型计算的锚固效率为43.00%~91.00%。由于试件在加工过程中精度因素的影响,试验中锚具的锚固效率低于有限元中计算出的锚固效率。随着锚具夹板挤压位移的增大,锚具的锚固效率增大,当夹板挤压位移达到0.5 mm以后,锚具锚固效率的变化趋于平缓。

图25 试验与有限元锚固效率对比Fig.25 Anchoring efficiency comparison of finite test and element

4.5 传统锚具与新型锚具的锚固效果对比

基于传统的CFRP板锚具,对比探究新型曲面式CFRP板锚具的锚固性能,由文献[12]试验结果数据可知,传统锚具的锚固特点是未能充分利用碳纤维材料的性能,平板锚具在锚固过程中碳纤维板容易滑出。平板式锚具在试验中所能承受的最大张拉力为203.19 kN,锚固效率最高达到70.55%。对比新型的锚具锚固性能可知,新型锚具的理论张拉力为480 kN,在试验过程中,锚具的最大锚固效率可达89.37%,即最大张拉力为428.98 kN。文献[13]所做试验中不同试件所能承受的极限张拉荷载最大值为147 kN,夹片式锚具存在“切口效应”,在锚具端口处存在应力集中现象,导致CFRP板产生破坏。新型曲面式锚具的设计可以提高锚具的锚固性能,曲面式设计更加充分挤压CFRP板,防止CFRP板在锚固过程中滑脱,同时可以避免在CFRP板在端口处出现应力集中的现象,使得锚具的锚固效率得到提升,充分利用碳纤维材料。

5 结论

基于传统的锚具形式,设计了一种新型的CFRP板锚具结构形式,并且对设计的锚具进行试验分析,得出以下结论。

(1)通过锚具的受力分析,有限元验证,新型锚具的内曲面式设计可以有效避免CFRP板在夹板端口处出现横向剪应力突变,优化锚具性能。

(2)通过控制夹板位移来控制锚具预紧力大小的效果明显,试验验证了夹板位移对于新型锚具锚固效率的影响,曲面式设计可以使得锚具中CFRP板得到充分挤压,提高锚具的锚固性能。试验过程中CFRP板的破坏均为炸丝破坏,试验中锚具的最大锚固效率可达到89.37%,锚固效果可靠。

(3)由于CFRP板的回缩和夹板变形的原因,CFRP板存在应变损失,在8组16次试验中CFRP板的平均应变损失率为7.67%。