改性水玻璃/异氰酸酯聚脲涂料的性能研究

2019-08-28赵晨曦林珩王伟山2郑柏存

赵晨曦,林珩*,王伟山2,3,郑柏存

(1.华东理工大学体育运动材料研究所, 上海200237;2.上海三瑞高分子材料股份有限公司, 上海200231;3.上海建筑外加剂工程技术研究中心, 上海200231)

0 引言

聚脲涂料是继高固体分涂料、水性涂料、光固化涂料、粉末涂料等低(无)污染涂装技术之后,一种新型无溶剂、无污染的绿色涂料,广泛应用于建筑、化工、市政及海洋重防腐等领域[1-5],主要种类包括芳香族聚脲、脂肪族聚天门冬氨酸酯聚脲及各种改性高性能防腐防水聚脲。芳香族聚脲的主要特点在于快速固化,绿色环保,无挥发性有机物(VOC)排放,兼具优异的力学性能和防腐性能,但由于反应速度过快,对施工设备有较高的要求,短时间内难以润湿基材,从而导致涂层附着力差、外观缺陷较多。聚天门冬氨酸酯聚脲是新一代脂肪族聚脲,其分子中存在特殊的空间位阻结构,降低了氨基的反应活性,具有胶凝时间可控,施工方法多样化,耐紫外老化优良的特点[6-9],但由于聚天门冬氨酸酯结构中缺少N—H基团与金属基材表面形成氢键缔合,对金属基材附着力较差,并且需要选择合适的底漆[10]。德国AKS涂料公司以改性异氰酸酯与改性水玻璃混合反应,生成新型重防腐涂料,力学性能和防腐性能优异。相比传统聚脲体系,引入硅酸盐后大大降低了材料成本,还具有无需底漆、绿色环保、适用于多种基材的优势,可多方式作业,具有很强的适用性。

本研究以水玻璃取代氨基化合物,与异氰酸酯作为主要原料制备新型聚脲涂料,并使用硅烷偶联剂对水玻璃进行改性,以提高涂料中两相间相容性,减少涂料中孔洞的生成,提高机械性能与热稳定性。

1 实验

1.1 实验原料

水玻璃:工业级,模数3.3,波美度37°,杭州拓磊科技有限公司;聚氨酯PAPI:工业级,烟台万华聚氨酯有限公司;MDI,固化剂HT-100:分析纯,烟台万华聚氨酯有限公司;PPG:分析纯,M=2000,山东蓝星东大有限公司;消泡剂DF-831:工业级,东莞德丰消泡剂有限公司;增塑剂DOP,分析纯,上海阿拉丁生化科技股份有限公司;硅烷偶联剂KH560、KH570、C43M、C43E、C43T:分析纯,南京能德新材料技术有限公司。

1.2 样品制备

涂料初始组分及配比如表1所示。将一定比例硅烷偶联剂与水玻璃在常温下搅拌(800 r/min)混合20 min后得到均匀混合液,留样以用于测试接触角,其后与一定量的PPG、消泡剂DF-831于塑料杯中高速(1 700 r/min)混合180 s作为A组分,另将一定量的PAPI、MDI、HT-100与增塑剂DOP于另一杯中高速(1 700 r/min)混合180 s作为B组分,其中PAPI与水玻璃的质量比为1∶1。最终将A组分在高速(1 700 r/min)搅拌下于210 s内匀速滴加至B组分内,滴加结束后再均匀混合30 s,即制得水玻璃/异氰酸酯涂料。

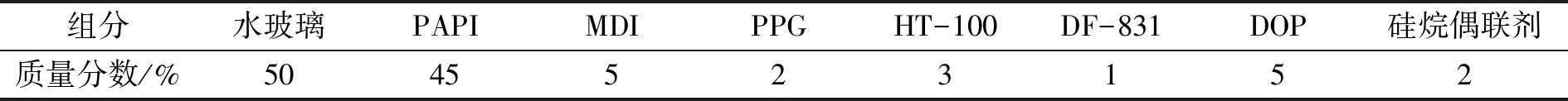

表1 水玻璃/异氰酸酯涂料各组分配比Tab.1 Distribution ratios of sodium silicate/isocyanate coating

参照GB9271—2008对规格为150 mm×70 mm马口铁板进行打磨处理,使用KTQ-100型可调式涂膜器于马口铁板上制得涂膜,室温下固化3 d后得到测试样板。将涂料倒入4 mm×12 mm×20 mm试模中成型,室温下固化7 d后得到测试样块。参照文献[11],将一定量多元醇PPG加入B组分中混合均匀,使用涂膜器将混合物施涂于马口铁板上,厚度2 mm,在100 %相对湿度、40 ℃条件下固化24 h制得用于测试接触角的有机相。

1.3 仪器与表征

使用JC2000D3型接触角测量仪测定改性水玻璃与有机相的接触角;使用QHQ-A型漆膜划痕硬度仪按照GBT 6739—2006测定漆膜铅笔硬度;使用Elcometer3034型摆杆硬度计按照GBT 1730—2007测定漆膜摆杆硬度;使用QCJ-120 型漆膜冲击实验器按照GB1732—93测定漆膜冲击强度;使用BYK-Gardner型划格试验仪按照GB9286—1998测定漆膜附着力。将测试样块脆断后使用日本Hitachi公司S-3400N型扫描电子显微镜观察断面处微区形貌;使用美国EDAX公司Falion 60S型能谱仪对断面处进行表面元素分析。使用美国TA仪器SDT Q600型热重分析仪在氮气氛中测定改性涂料前后的热失重谱和微分热重谱曲线,测试温度范围为25~800 ℃,氮气流量为50 mL/min,升温速率为5 ℃/min。

2 结果与讨论

2.1 硅烷偶联剂种类对涂料的改性效果研究

硅烷偶联剂可同时与硅酸盐及合成树脂、橡胶等有机无机材料反应成键,通过在两相界面间形成化学键连接,有效提高材料的机械性能。本实验选择五种不同型号的硅烷偶联剂分别对水玻璃进行改性,其中KH560与KH570分别为端环氧基与端甲基丙烯酰氧基硅烷偶联剂,C43M、C43E与C43T均为端氯基硅烷偶联剂,添加量为组分中水玻璃质量的2.0 %。

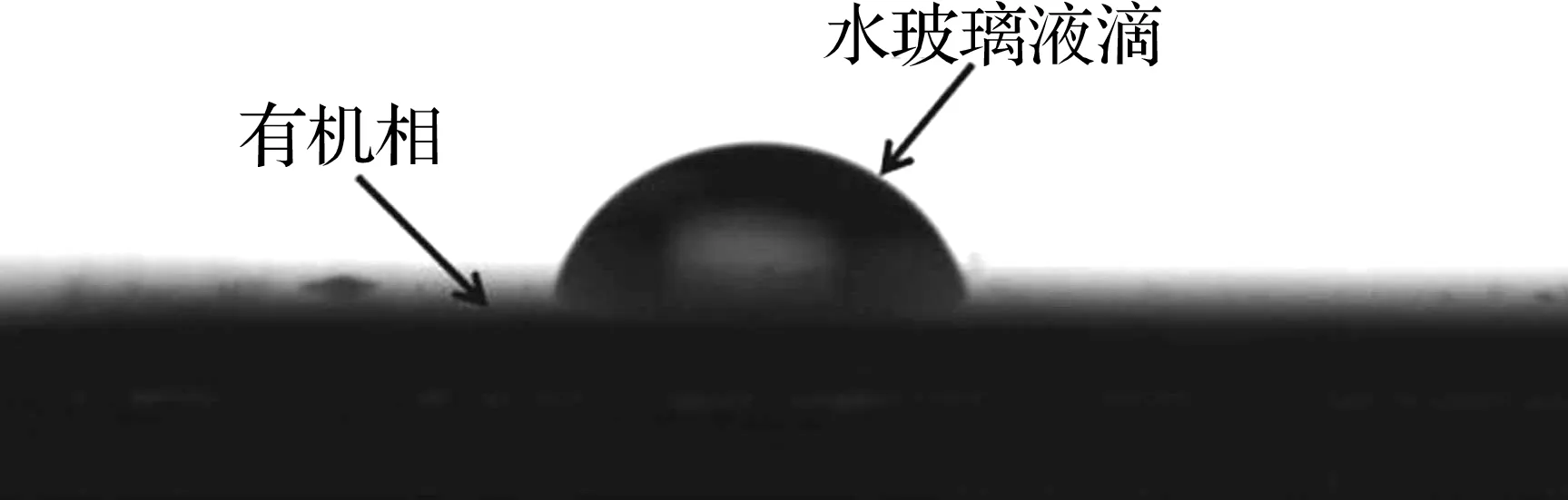

图1分别是未改性水玻璃及C43M改性水玻璃与有机相的接触角测试图,可以看出水玻璃在C43M改性前后,液滴的“气—液”界面与“液—固”界面间夹角并不相同,即改性水玻璃对有机相的润湿性发生了变化。

图1 改性前后水玻璃在有机相表面的接触角Fig.1 Natural and modified sodium silicate contact angles on the organic surface

改性水玻璃与有机相间的接触角测定结果如表2所示,可以看出不同硅烷改性后均使接触角减小,端氯基硅烷偶联剂的改性效果较为明显,其中C43M改性水玻璃后,接触角降至62.00°,因此C43M改性的水玻璃与有机相之间的相容性最佳。

表2 硅烷偶联剂改性水玻璃的接触角测定Tab.2 Determination of contact angles of sodium silicates modified by silane coupling agents

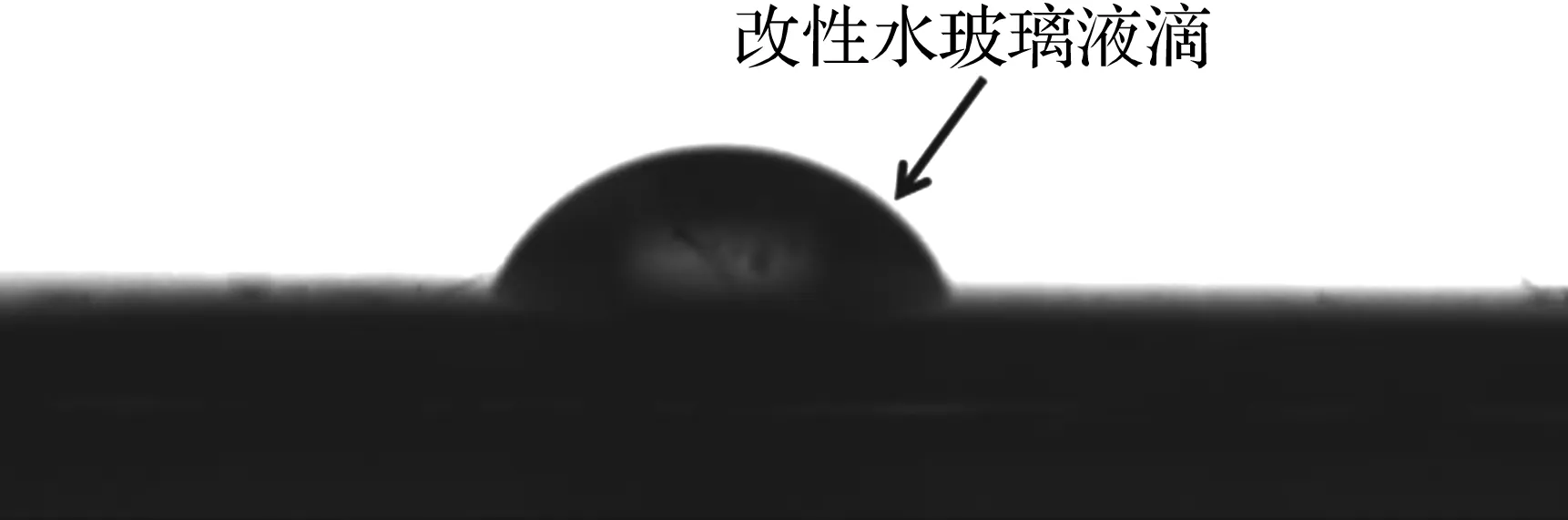

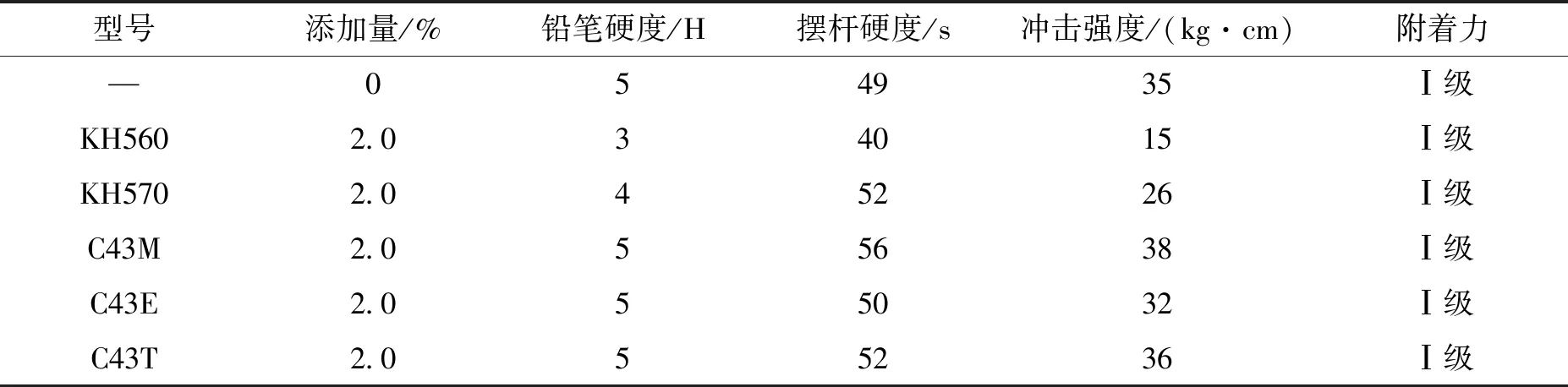

硅烷偶联剂改性涂料的机械性能如表3所示,可以看出加入偶联剂KH560后,涂料的硬度与冲击强度均出现了较为明显的下降;加入偶联剂KH570对机械性能有一定的影响,主要是冲击强度下降;而加入C43E、C43T时,涂料的机械强度总体上无较大变化;当加入C43M时,摆杆硬度与冲击强度则出现了较明显的提升,改性效果最优。

表3 硅烷偶联剂对涂料机械性能的影响Tab.3 Effect of silane coupling agents on the mechanical properties of coatings

改性效果的差异化主要与硅烷偶联剂自身的分子结构有关。水玻璃预处理过程中,硅烷偶联剂迅速水解,烷氧基断键并产生活性硅醇,一方面硅醇极易与水玻璃中的硅羟基(Si—OH)和硅氧键(Si—O-)形成氢键或进一步脱水缩合形成化学键(Si—O—Si);另一方面偶联剂分子间也可能发生Si—OH的脱水缩合反应,导致偶联剂失效,另外偶联剂所携带有机基团的差异是作用效果不同的主要因素,KH560、KH570中有机基团分别为环氧基与甲基丙烯酰氧基,均含有电负性较大的O原子,可能会与水玻璃中Si—OH和Si—O-形成氢键或化学键,影响硅醇与水玻璃间的键合作用,并且当成键反应发生于水玻璃之间时,则会导致最终生成的硅球粒径增大,缝隙与孔洞的尺寸同时增加,因此KH560、KH570改性涂料的机械强度下降明显。相反,端氯基硅烷偶联剂水解后硅醇与水玻璃结合,其有机端氯丙基则会在水玻璃表面分布[12],与极性聚脲基体有良好的相容性,有助于水玻璃与有机相之间的反应,因此C43M、C43E与C43T改性涂料的机械强度都有不同幅度的提升。C43E由于端烷氧基是乙氧基,水解速度慢于是甲氧基的C43M,因此在相同的预处理时间内与水玻璃发生作用的程度较低,改性效果较C43M差,而C43T虽同是端甲氧基偶联剂,但只有两个甲氧基,在同等添加量下水解得到的活性硅醇少于C43M,因此其改性效果较C43M差。对应表2可以看出,C43M、C43E、C43T改性均可有效降低接触角,但C43M改性降低幅度最大,C43E与C43T改性降低幅度相对较小。

图2为硅烷偶联剂改性涂料的断面SEM图,KH560与KH570改性涂料中的硅球尺寸明显增大,图中分别达到最大约40、30 μm,与携带端氯基的C43M、C43E、C43T改性得到的硅球尺寸(≤20 μm)差异显著,同时其内部孔洞和缝隙更大,因此涂料机械强度产生明显下降。另外KH560改性得到的硅球表面的白色针状物为碳酸钠/碳酸氢钠(Na2CO3/NaHCO3)结晶[13],而KH570改性得到的硅球表面则不存在,并且与基体产生了部分连接,因此KH570改性涂料的机械强度下降幅度较小。

对比C43E、C43T和C43M改性涂料的断面图可以发现,C43E改性涂料中的硅球表面出现大量的块状微粒,并与基体形成少量连接,硅球脱落所形成的孔洞处存在少量针状结晶;C43T改性涂料中的硅球与基体间的缝隙更小,与基体之间连接更为紧密,但仍有较多硅球脱落;C43M改性涂料的两相之间结合最为紧密,几乎不存在硅球脱落的情况,同时可以看出其断面上的硅球在材料断裂时产生拉丝现象,因此材料的韧性提高,这也解释了C43M改性涂料冲击强度提高的现象,并且在断面上未发现针状结晶的存在,这表明键接在硅球表面的C43M抑制了Na2CO3/NaHCO3的结晶。综上所述,同等添加量下,C43M改性水玻璃与有机相之间的接触角最小,相容性最佳,两相界面紧密结合,改性后涂料的各项机械性能最优,因此选择C43M作为涂料的改性用硅烷偶联剂。

2.2 C43M添加量对涂料的改性效果研究

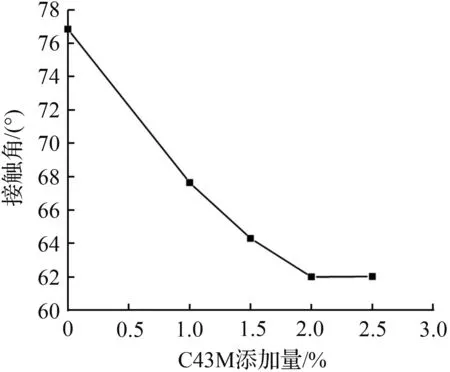

图3 C43M添加量对改性水玻璃接触角的影响Fig.3 Effect of C43M content on the contact angles of modified sodium silicates

C43M添加量对改性水玻璃接触角的影响如图3所示,初期随着C43M添加量的增加,改性水玻璃与有机相之间的接触角迅速减小,当添加量达到2.0 %及以上时,接触角的大小逐渐稳定。这是因为随着偶联剂浓度的增加,水玻璃表面键接的偶联剂数量逐渐达到饱和,因此再提高偶联剂浓度,也不会对改性水玻璃的接触角产生明显的影响。

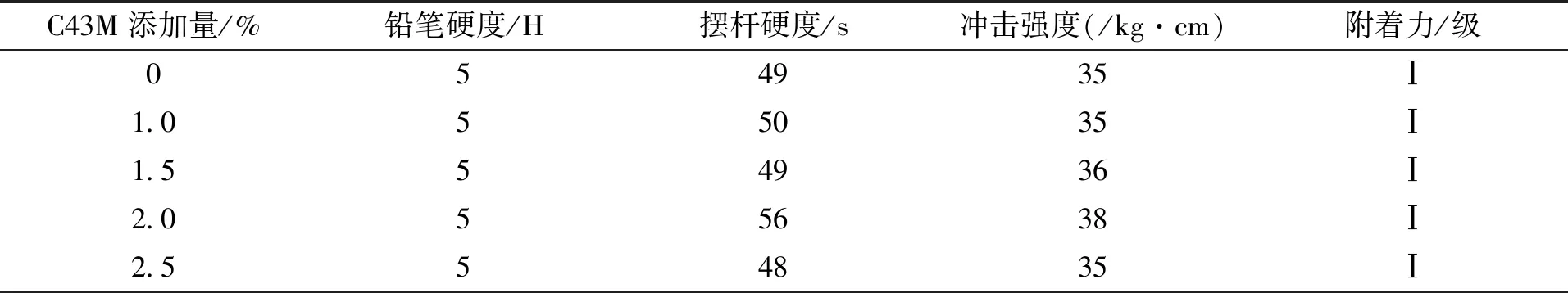

C43M添加量对涂料机械性能的影响如表4所示,涂料的机械性能起初随着C43M含量的增加而逐渐增加,在添加量为2.0 %时各项性能达到最佳,当添加量超过2.0 %后,摆杆硬度与冲击强度则出现了明显下降,这是因为当水玻璃中C43M掺量大于2.0 %时,水解后生成的大量活性硅醇间也可能发生脱水缩合反应,使硅烷偶联剂之间形成了团聚,从而降低了改性的作用,因此性能下降。由表4可知,C43M最佳添加量为2.0 %,涂料最佳机械性能为铅笔硬度达到5 H,摆杆硬度为56 s,冲击强度为38 kg·cm,附着力为Ⅰ级。

表4 C43M添加量对涂料机械性能的影响Tab.4 Effect of C43M content on mechanical properties of coatings

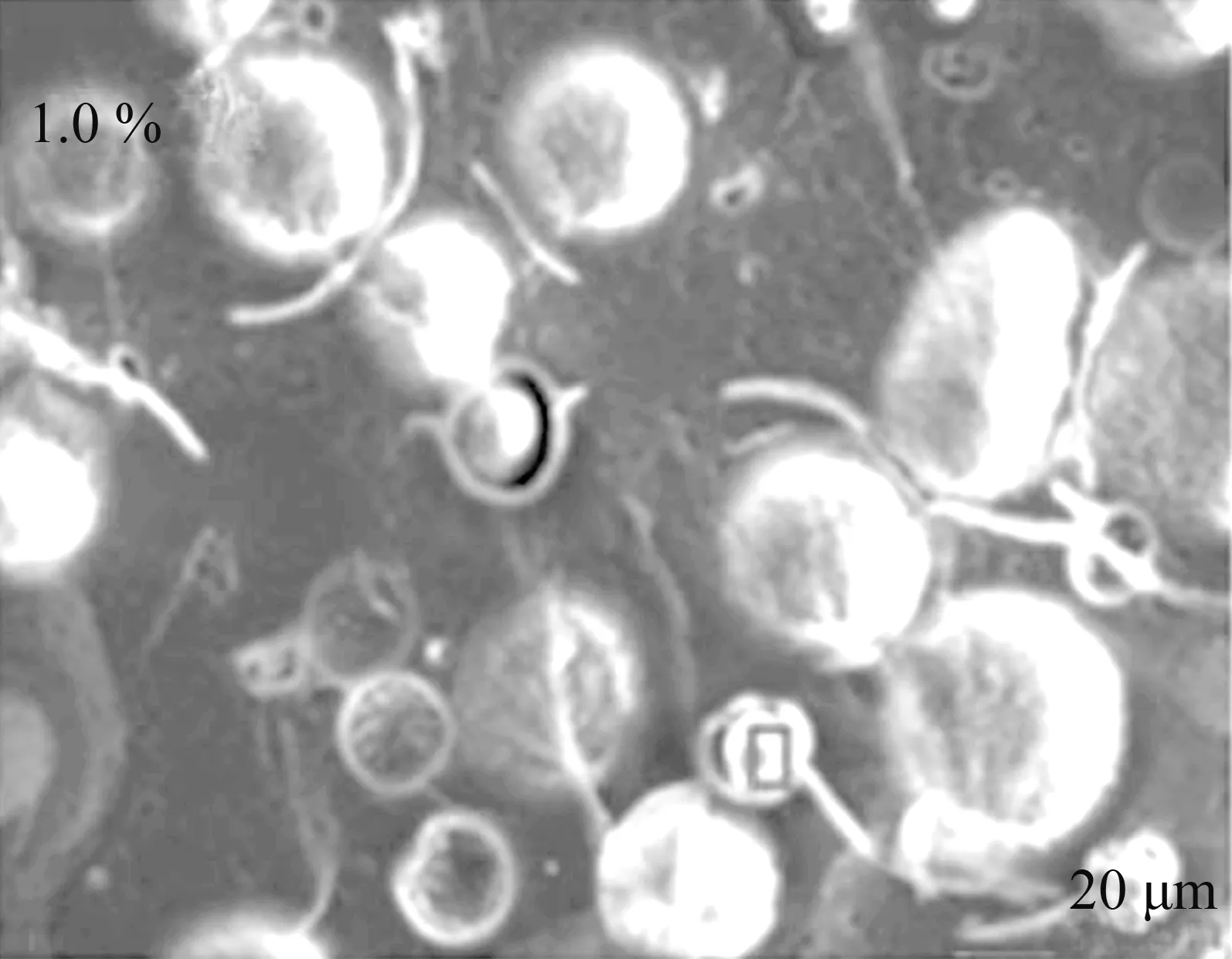

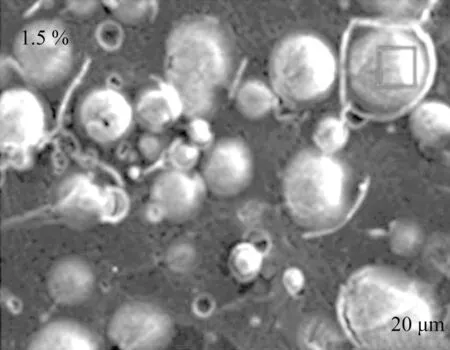

不同C43M添加量改性涂料的断面SEM图及硅球表面(方框中所示)能谱图如图4所示。对比SEM图可以发现,随着C43M添加量的增加,硅球的平均尺寸逐渐减小,在聚脲基体中分散更为均匀。当C43M添加量为2.0 %时,图中中间区域部分硅球与基体间的缝隙已经消失,两相界面模糊,而当C43M添加量为2.5 %时,未在图中发现此类硅球。

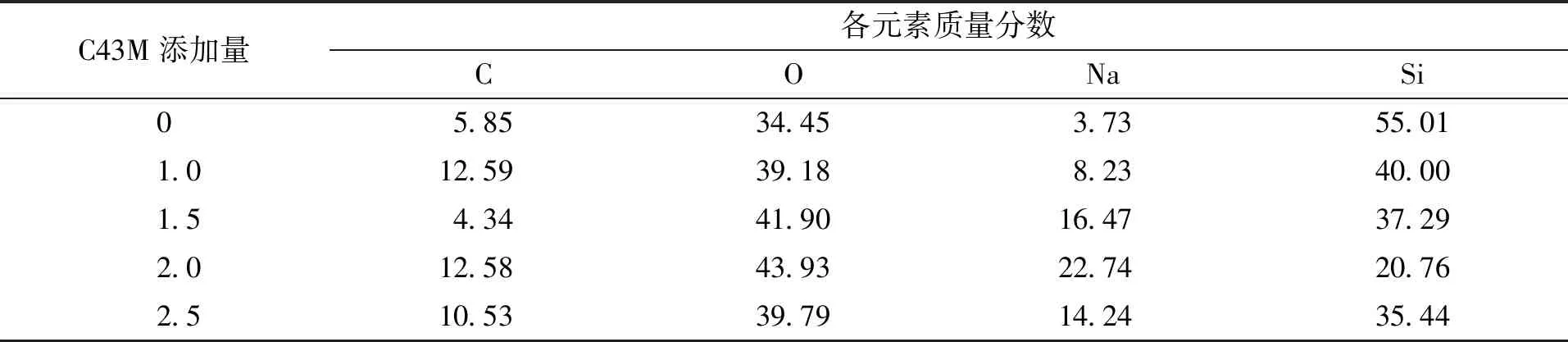

能谱图对应于硅球表面,其表面元素主要包括C、O、Na、Si。由能谱图与表5可知,C43M含量增加,硅球表面O元素含量先增加后降低,Si元素含量先降低后增加,这主要是因为起初随着C43M添加量的增加,与硅球表面产生键接的C43M增加,而C43M分子中含有3个O原子与1个Si原子,因此键接在硅球表面的C43M越多,O元素的相对含量越高,Si元素的相对含量越低,分别在C43M添加量为2.0 %时达到最大值和最小值。当C43M添加量为2.5 %时,O元素含量开始降低,Si元素含量重新升高,说明键接在硅球表面的C43M开始减少,所发挥的改性作用削弱,与此时涂料机械性能下降及两相相容性变差的现象相吻合。综上所述,当C43M添加量为水玻璃质量的2.0 %时,改性涂料具有良好的相容性及最佳的机械性能。

表5 断面不同区域的元素分布Tab.5 Elements of different regions of the cross-sections %

2.3 C43M改性对涂料热分解性能的影响

C43M改性前后涂料在氮气氛中的TG与DTG曲线如图5所示,观察未改性涂料的TG与DTG曲线,在室温到200 ℃范围内,涂料质量损失为7.64 %,失重速率最大温度为118 ℃,这部分失重主要是由于涂料中包含的水或小分子物质挥发所致,在300 ℃时残存率为79.81 %。在300 ℃到650 ℃范围内,质量损失为45.99 %,由DTG曲线可以看出存在3个失重速率的峰值,失重速率最大温度分别为315、370、405 ℃,其中第一热分解由脲键的断裂引起,第二热分解由涂料组分中起降粘作用的DOP开始蒸发引起[14],第三热分解则为涂料有机相的主链开始断裂引起。当温度达到650 ℃时,TG与DTG曲线均逐渐平缓,此时残余物主要为受热稳定,分解温度较高的无机盐Na2CO3和硅胶,约占总质量的33.82 %。对比同等升温速率下C43M改性涂料的TG与DTG曲线可知,在室温到200 ℃范围内,质量损失为7.13 %,失重速率最大温度为97 ℃,说明C43M改性降低了水或小分子物质的挥发温度以及涂料在200 ℃以下的质量损失。在300 ℃时残存率为83.86 %,明显高于未改性前的残存率。在300 ℃到650 ℃范围内,失重速率增加,质量损失为50.74 %,当温度为650 ℃时残存率为33.22 %,这是因为所添加的硅烷偶联剂C43M也发生了断键分解,因此最终残存率降低。

图5 改性前后涂料在氮气氛中的TG与DTG曲线

Fig.5 TG and DTG curves of unmodified and modified coatings degradation in nitrogen

改性前后涂料在氮气氛中热分解的特征温度如表6所示,可以发现改性后涂料质量损失达到5 %和10 %时的温度Td,5 %、Td,10 %都明显提高,主要热分解的起始温度Ti显著上升,而失重速率最大温度Tp则略有降低。综上所述,C43M改性涂料在一定温度范围(室温到300 ℃)内提升了涂料的热稳定性,提高了低温残存率,但当达到较高温度时,热分解速度反而增加,对热分解最终残存率没有显著影响。

表6 改性前后涂料在氮气氛中热分解的特征温度1Tab.6 Characteristic temperatures of unmodified and modified coatings degradation in nitrogen

注1:Ti为DTG曲线中最高峰起始温度;Tp为DTG曲线中最高峰峰值温度;Td为TG曲线上样品失重5 %或10 %对应的温度。

3 结论

①制备硅烷偶联剂改性水玻璃/异氰酸酯新型聚脲涂料,端氯基硅烷偶联剂的改性效果普遍优于端环氧基、端甲基丙烯酰氧基,同等添加量下C43M改性效果最好。

②改性涂料的机械性能随C43M添加量的增加呈现先增加后下降的趋势。当C43M添加量为2.0 %时,改性水玻璃与有机相间的接触角最小,硅球与聚脲基体结合紧密,各项机械性能明显提高。

③C43M改性在一定温度范围(室温到300 ℃)内提升了涂料的热稳定性,提高了低温残存率。