喷油压力和PODE掺混对柴油机颗粒物排放影响

2019-08-28

(1.广西大学机械工程学院, 广西南宁530004; 2.柳州职业技术学院汽车工程学院, 广西柳州545005)

0 引言

柴油机由于其优越的经济性和稳定性,在世界范围内被广泛使用,但柴油机的颗粒物排放量较高,是颗粒物污染的主要源头之一[1]。颗粒物大部分粒径都很小,主要是亚微米级的粒子,粒径越小,对人体的危害越大,小于100 nm的超细颗粒物能够穿透肺泡进入血液循环系统,可增大呼吸系统、心脏病、肺气肿等各种疾病的发病率[2]。因此,在降低颗粒物质量浓度的同时,控制柴油机颗粒物的数量浓度和粒径分布成为了新的研究热点。

喷油压力和燃料组分对柴油机颗粒物的排放特性有重要的影响[3]。Agarwal等[4]在一台高压共轨单缸发动机上研究了在不同负荷工况下喷油压力和喷油时刻对颗粒物粒径和数浓度分布的影响。结果表明,提高喷油压力,可以降低颗粒物的数浓度和质量浓度。在高喷射压力下,喷油时刻提前,可以降低颗粒物数浓度;而在低喷射压力下,颗粒物数浓度随着喷油时刻的推迟呈先升高后降低的变化趋势。Di等[5]以十二烷醇作为助溶剂,在一台四缸直喷柴油机上研究了乙醇掺入柴油对颗粒物排放的影响。研究发现随着乙醇掺入比例的提高,颗粒物的数浓度不断下降。

聚甲氧基二甲醚(简称PODE)是一种新型可再生燃料,可以通过煤基原料甲醇催化合成,PODE十六烷值高,点火特性好,同时含氧量高,分子中不含C—C键,可有效改善发动机燃烧状况,降低碳烟排放。PODE作为柴油的替代燃料或者添加剂,将具有非常好的市场前景[6]。本文在一台高压共轨柴油机上研究了不同工况下喷油压力和PODE掺混对柴油机粒径分布规律、总颗粒物数浓度、核态颗粒物数浓度、聚集态颗粒物数浓度以及总颗粒物质量浓度的影响,以期更深入理解喷油压力和PODE掺混对控制柴油机颗粒物排放的影响。

1试验装置及试验方法

1.1 试验发动机

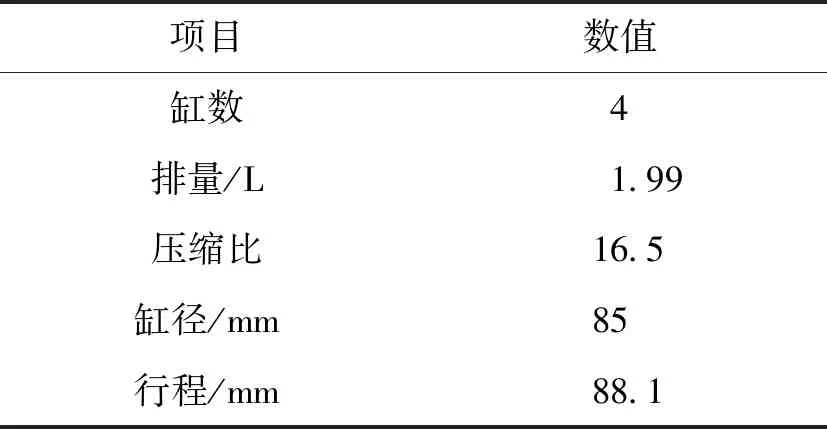

试验在一台排量2.0 L的4缸增压中冷电控高压共轨柴油机上进行,发动机的主要参数如表1所示。为了稳定的控制进气压力,发动机的涡轮增压器被拆除,改用外部压气机提供进气。发动机试验台架的主要测控系统包括:湘仪电涡流测功机、德维创燃烧分析仪、AVL415SE碳烟计、HORIBA公司生产的MEXA 7100DEGR排气分析仪、发动机颗粒排放分析仪Combustion DMS500MkII。测量仪器的精度如表2所示。

1.2 试验燃料

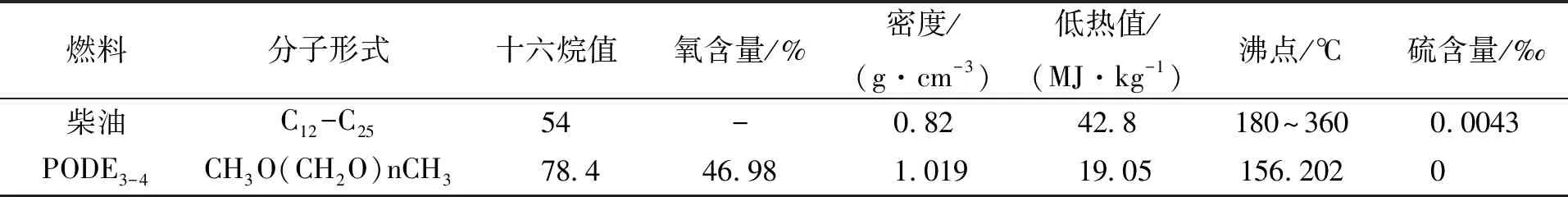

试验所用的PODE3-4是一种混合燃料,该燃料是PODE2、PODE3和PODE4按质量比2.553 %∶88.9 %∶8.48 %混合所得,表3为柴油和PODE3-4的主要性质。本研究针对三种不同的燃料,分别为纯柴油(记为D100)、在柴油中掺入体积比为20 %和30 %的PODE(分别记为PD20、PD30)的混合燃料。与纯柴油相比,PODE有不同的密度、粘度、十六烷值和挥发性,这些性质的区别直接导致柴油机颗粒物排放特性的差异。

表1 发动机的主要技术参数Tab.1 Technical parameters of the test engine

表2 测量仪器的精度Tab.2 Precision of the measuring instrument

表3 燃料性质1Tab.3 Fuel properties

注1:柴油的性质来自 ASTM D975,PODE的性质参考文献[6]。

1.3 试验方法

试验所用的燃料现配现用。为了保证试验数据的可重复性和可对比性,试验过程中,冷却水温度控制在(85±3)℃,进气温度控制在(30±2)℃。发动机转速为1 600 r/min,进气压力为0.12 MPa,在发动机负荷为小负荷(BMEP=0.4 MPa)和大负荷(BMEP=0.8 MPa)两个工况下,研究不同喷射压力(100、120 、140 、160 MPa)和PODE掺混比例(20 %、30 %)对柴油机颗粒物排放特性的影响。

2 试验结果与讨论

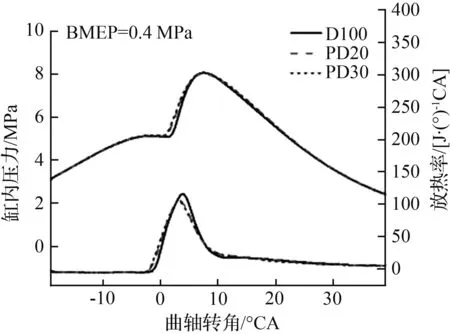

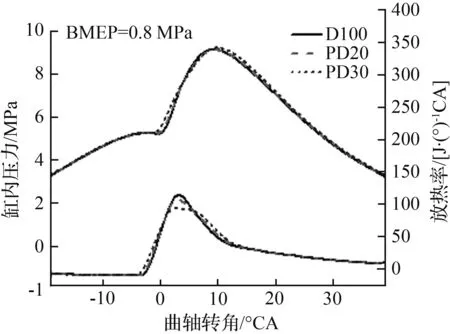

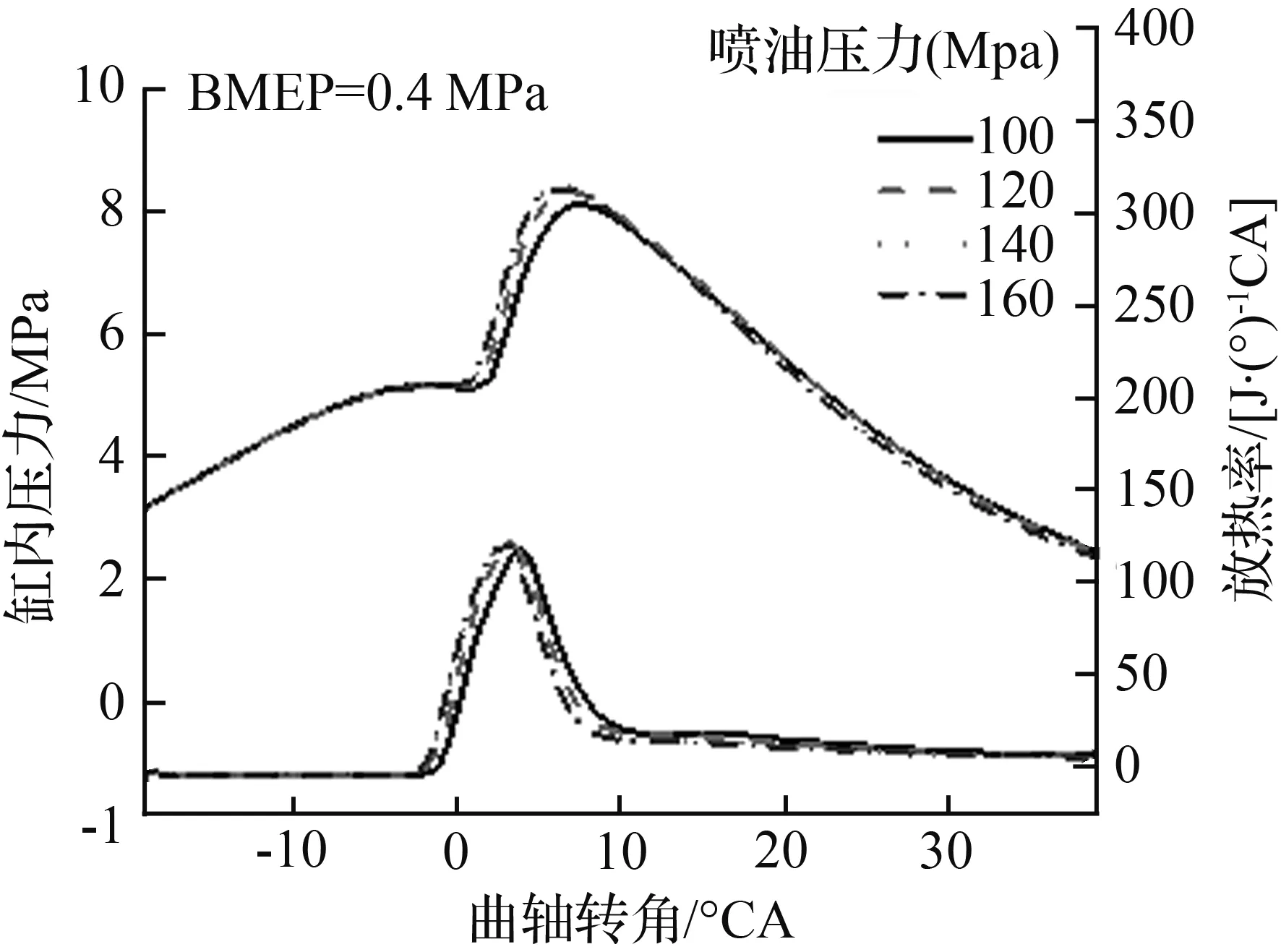

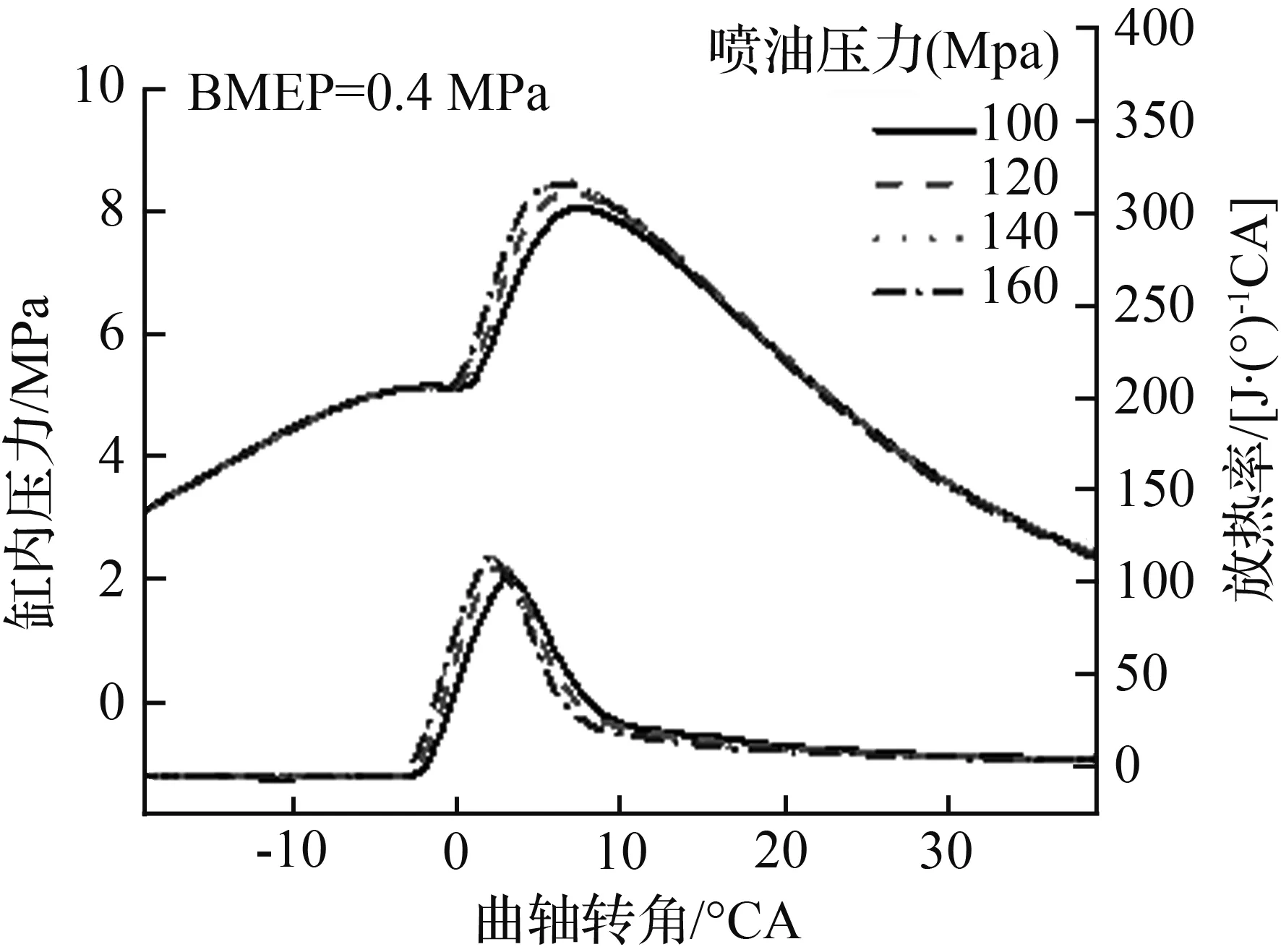

图1给出了喷油压力为100 MPa时PODE掺混对柴油机缸内压力和放热率的影响。从图1中可以看到,柴油中掺混PODE后,放热始点提前,放热率峰值下降,缸内压力峰值变化不明显。由于PODE热值比柴油低,在柴油中添加PODE后,为了达到相同的BMEP,在相同喷油压力下,需要延长喷油持续期。由于喷油持续期延长,并且混合燃料十六烷值更高,燃油与空气的混合时间变短,滞燃期缩短,预混燃烧比例降低,使缸内燃烧相位提前,放热率峰值下降。

(a) BMEP=0.4 MPa

(b) BMEP=0.8 MPa

图1 PODE掺混对缸内压力和放热率的影响

Fig.1 Effects of PODE addition on in-cylinder pressure and heat release rate

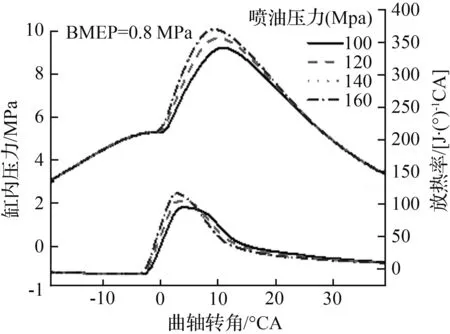

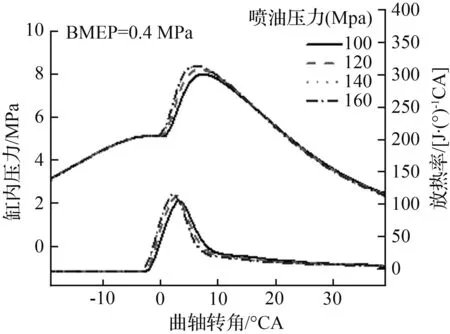

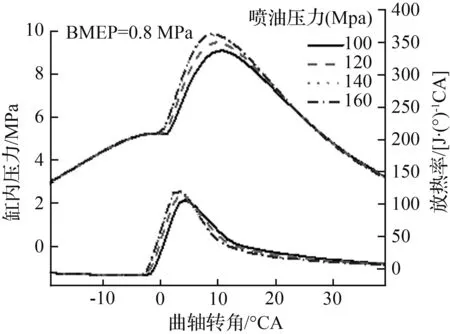

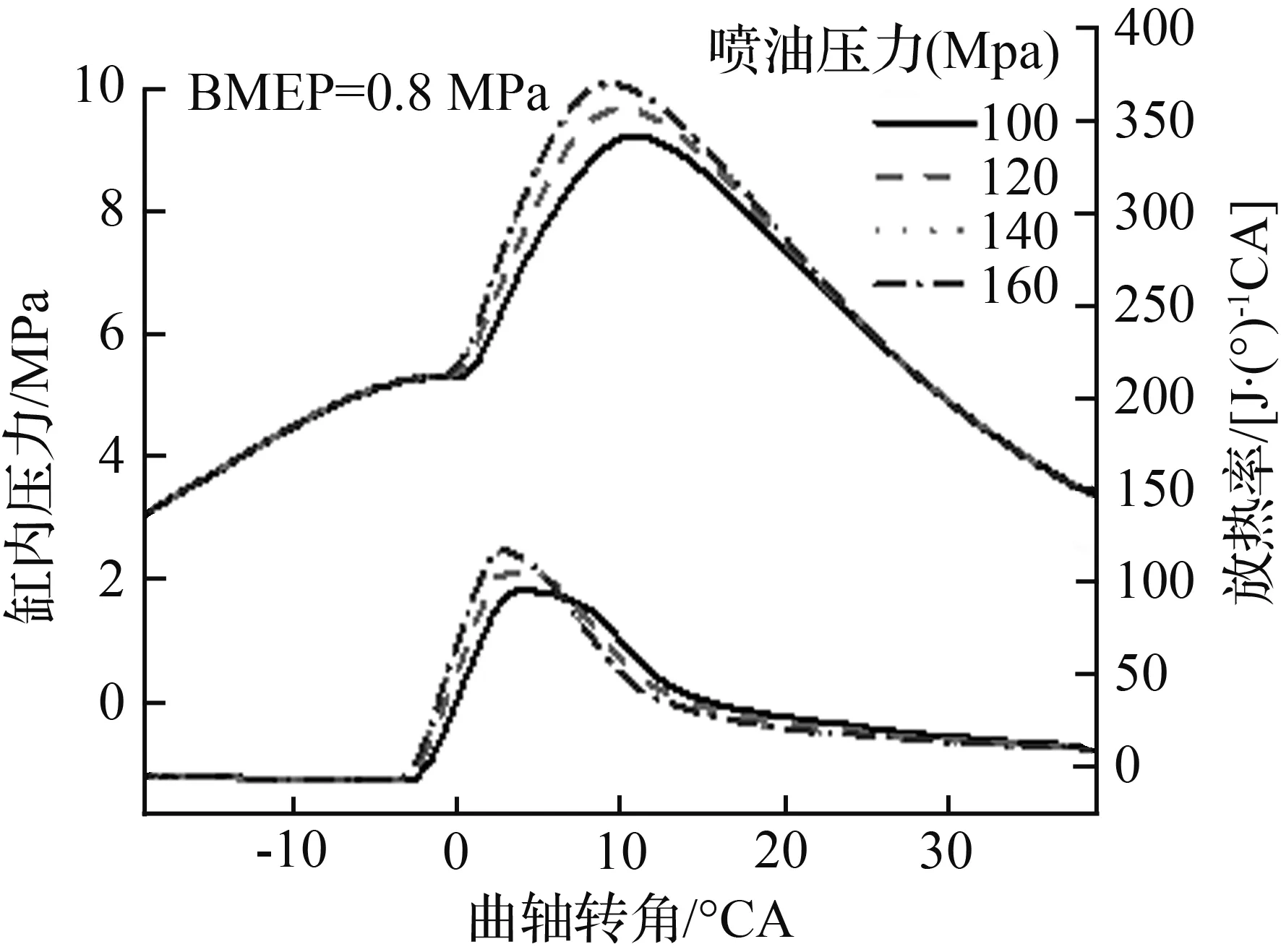

图2是D100、PD20和D100三种测试燃料在不同负荷和喷油压力下的缸内压力和放热率曲线图。 从图2中可以看出,随着喷油压力的提高,燃烧始点提前,缸内压力和放热率峰值升高。喷油压力的提高,增加了喷射油束的动能,油束运动空间范围加宽,有效地改善喷射油束的空间雾化程度,促进燃油与空气更均匀的混合。对比图2(a)和图2(b)可以看到,相比小负荷工况,在大负荷工况下,提高喷油压力显著地提高缸内压力和放热率曲线的峰值,增大负荷,过量空气系数变小,需要更多的燃油喷入缸内,此时,更好的液滴雾化效果对缸内燃烧有着更显著的促进作用。

(a) D100 (BMEP=0.4 MPa)

b) D100 (BMEP=0.8 MPa)

(c) PD20 (BMEP=0.4 MPa)

(d) PD20 (BMEP=0.8 MPa)

(e) PD30 (BMEP=0.4 MPa)

(f) PD30 (BMEP=0.8 MPa)

图2 喷油压力对缸内压力和放热率的影响

Fig.2 Effects of injection pressures on in-cylinder pressure and heat release rate

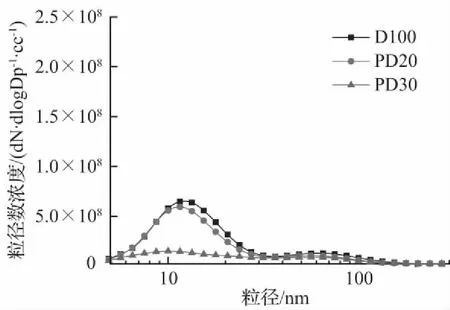

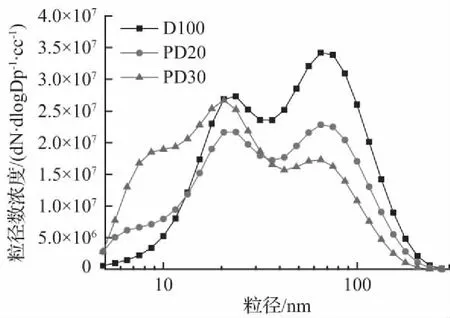

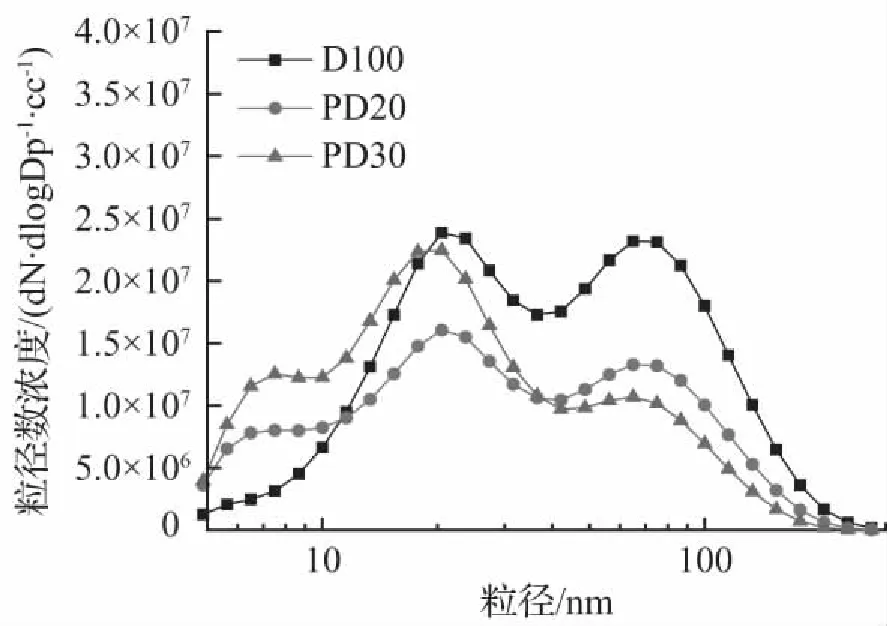

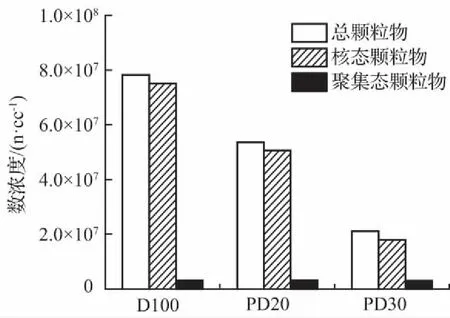

发动机燃烧排放的颗粒物从形态上可分为核态和聚集态,核态颗粒(粒径<50 nm)是由发动机燃烧过程中生成的HC化合物等经挥发性物质及硫酸盐在排气稀释冷却过程中浓缩形成,是液态微粒;聚集态颗粒(粒径50~1 000 nm)是发动机燃烧过程中燃料不完全燃烧而生成的初级碳颗粒通过团聚并吸附HC、金属灰烬和硫酸盐等物质而形成的,是固体微粒[7]。图3是小负荷(BMEP=0.4 MPa)工况下柴油以及柴油/PODE混合燃料在不同喷射压力的颗粒物数浓度粒径分布图。从图3(a)中可以看到,在小负荷工况,当喷射压力为100 MPa时,D100、PD20和PD30的颗粒物粒径主要分布在5~35 nm,说明颗粒物主要是核态颗粒。在35~105 nm,粒径分布图中还出现了一个很小的峰值,说明颗粒物中还包含了小部分聚集态颗粒。在小负荷工况下,由于缸内空燃比较大,富油区域减小,有助于抑制soot的生成,并使其对挥发性物质的吸附能力下降,从而增加核态颗粒的生成。同时由于小负荷工况缸内压力和温度较低,使得更多的挥发性组分生成,进一步提高了核态颗粒物的排放量[8]。

从图3(a)和图3(b)中可以看到,D100和PD20的颗粒物粒径数浓度分布相似,而PD30与PD20相比,各粒径数浓度明显下降。主要原因是在小负荷工况下,喷入燃烧室的油量少,当在柴油中掺混20 %的PODE时,PODE的燃料特性对混合气形成和燃烧过程的影响被抑制。在图3(a)中,当PODE掺入比例达到30 %后,PD30的核态颗粒数浓度峰值明显下降,由5.5×107下降到了1.5×107,此时PODE的燃料特性对混合燃料的燃烧起到了重要作用。PODE含氧量高,且不含硫,促进了混合燃料的燃烧,使未燃HC及硫酸盐等物质大幅减少,从而降低了核态颗粒的排放。

从图3(a)和图3(b)中还可以看到,当喷油压力由100 MPa提高到120 MPa时,D100和PD20的颗粒物粒径数浓分布变化不明显。这主要是因为在小负荷工况下,喷油量小,与大负荷工况相比,缸内燃油与空气的预混合相对较充分,因此喷油压力的提高对混合气的形成及缸内燃烧影响不明显。Labecki等[8]的研究也得到了相似的结果。对比图3(b)和图3(c)可知,当喷油压力由120 MPa提高到140 MPa后,三种燃料的粒径数浓度分布发生了明显变化,核态颗粒物浓度大幅升高。这是因为喷油压力达到140 MPa后,油束贯穿距离增大,湿壁现象明显,造成未燃油气混合物增多,核态颗粒排放物增加。

(a) 喷油压力:100 MPa

(b) 喷油压力:120 MPa

(c) 喷油压力:140 MPa

(d) 喷油压力:160 MPa

图3 喷油压力在小负荷工况对测试燃料颗粒物数浓度粒径分布的影响

Fig.3 Effect of injection pressure on particle size distributions for test fuels at low load

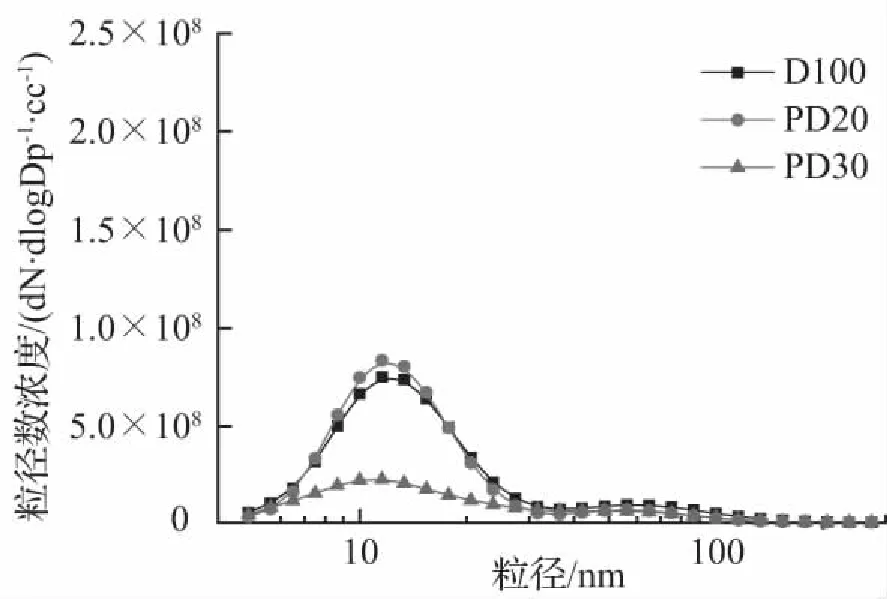

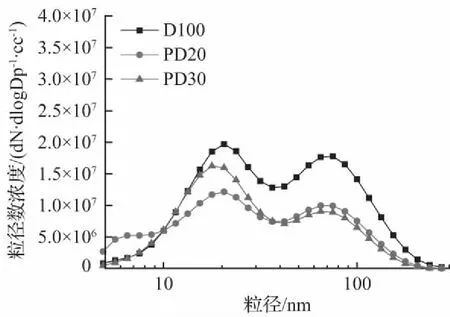

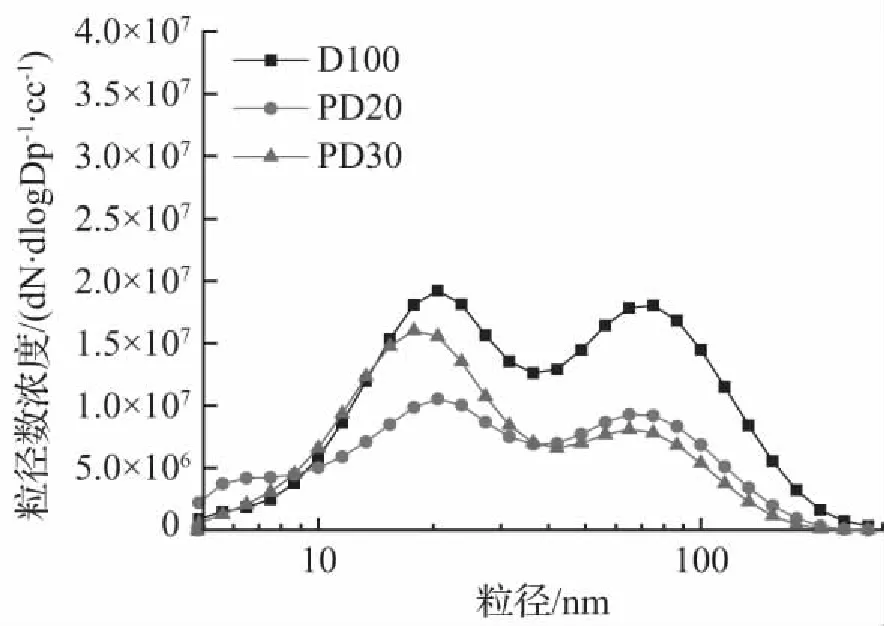

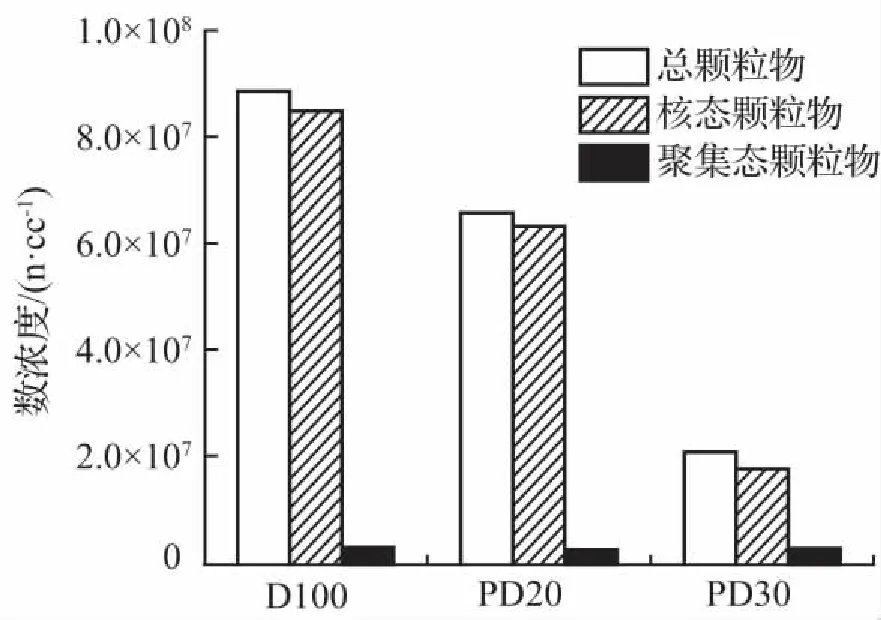

图4是大负荷工况下柴油以及柴油/PODE混合燃料在不同喷油压力的颗粒物数浓度粒径分布图,如图4(a)所示,当喷射压力为100 MPa时,与小负荷工况相比,聚集态颗粒物数浓度大幅增加,在20~30 nm和60~80 nm两个区间颗粒物数浓度出现了峰值,粒径分布呈现出了双峰分布。由于负荷增加,空燃比变小,缸内局部过浓区域增加。同时,更多的喷油量使缸内温度升高,足够高的火焰温度使燃烧发生裂解反应并生成碳烟[9]。碳烟对聚集态颗粒物数浓度有很大的影响,碳烟的增多可以促进聚集态颗粒物数浓度的增大[10]。

从图4(a)中对比三种燃料的颗粒物粒径分布可以看到,随着PODE的掺入,聚集态颗粒数浓度峰值不断下降。其中,PD20和PD30的聚集态颗粒数浓度峰值与D100相比分别下降了31.4 %和48.3 %。这是因为PODE的氧含量高达46 %,同时分子结构中只有C—O键,部分碳烟前驱物在燃烧过程与氧原子反应生成羟基,而没有最终形成碳烟[6]。此外,PODE中不含多环芳香烃,形成的初级碳颗粒减少[11]。因此,PODE的掺入可以有效降低柴油机聚集态颗粒物的排放。

在大负荷工况下,随着喷油压力提高,三种燃料的核态和聚集态颗粒物数浓度峰值都大幅下降。这是因为更高的喷油压力使得燃油蒸发雾化效果更好,可以明显降低soot的排放量。因此对比图4(a)和图4(c)可以看到,三种燃料的聚集态颗粒物数浓度峰值都大幅下降,同时,核态颗粒物浓度峰值也下降了一定幅度。值得注意的是,从图4(c)和图4(d)中可以观察到当喷油压力由140 MPa提高到160 MPa后,对D100、PD20和PD30的粒径浓度分布的影响不明显。虽然喷油压力的提高,能增加油束的动能,油束运动空间范围加宽,有效地改善油束的雾化程度,促进燃油与空气更均匀的混合。但是当喷油压力达到140 MPa后,燃油与空气已经混合充分,此时继续提高喷油压力,对改善油气混合及燃烧过程不能起到明显的作用(如图2所示)。因此当喷油压力由140 MPa提高到160 MPa后,D100、PD20和PD30三种燃料的粒径浓度分布变化不明显。

(a) 喷油压力:100 MPa

(b) 喷油压力:120 MPa

(c) 喷油压力:140 MPa

(d) 喷油压力:160 MPa

图4 喷油压力在大负荷工况对测试燃料颗粒物数浓度粒径分布的影响

Fig.4 Effect of injection pressure on particle size distributions for test fuelsat high load

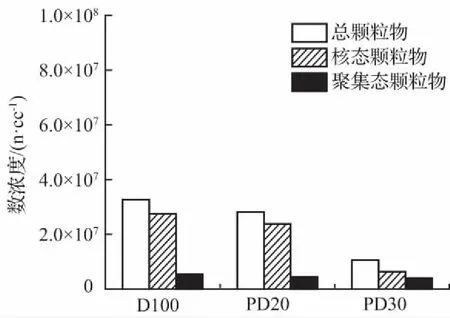

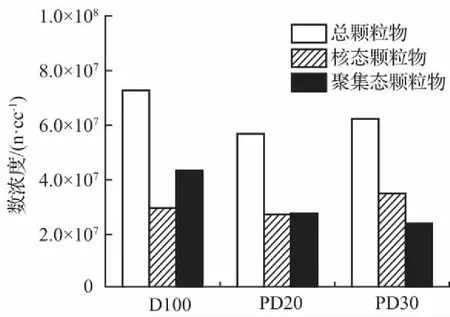

图5给出了在小负荷工况下不同喷油压力和PODE掺混比例对颗粒物数浓度的影响。从图中可以看到,在不同喷油压力下,三种燃料的颗粒物排放中核态颗粒物占了绝大比例,随着PODE掺入比例的加大,总颗粒物和核态颗粒物的数浓度不断下降,并且喷油压力越高,降幅越大。如图5(d)所示,在喷油压力为160 MPa时,与D100相比,PD30的总颗粒物和核态颗粒物数浓度分别下降了75.2 %和77.6 %。随着喷油压力的提高,三种燃料总颗粒物和核态颗粒物的数浓度均提高,其中D100增幅最大。添加PODE和提高喷油压力都会使聚集态颗粒物数浓度降低,但下降幅度较小。

(a) 喷油压力:100 MPa

(b) 喷油压力:120 MPa

(c) 喷油压力:140 MPa

d) 喷油压力:160 MPa

图5 小负荷工况喷油压力和PODE掺混比例对颗粒物数浓度的影响

Fig.5 Effect of PODE addition and injection pressure on particle number concentration at low load

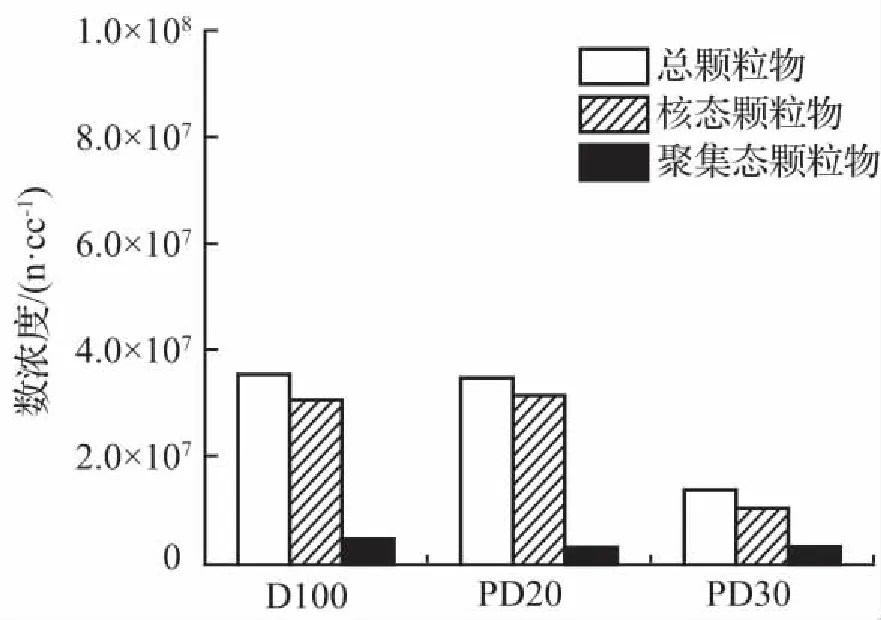

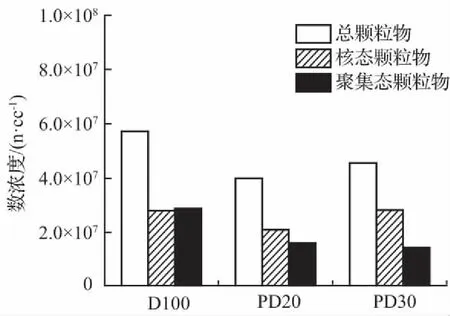

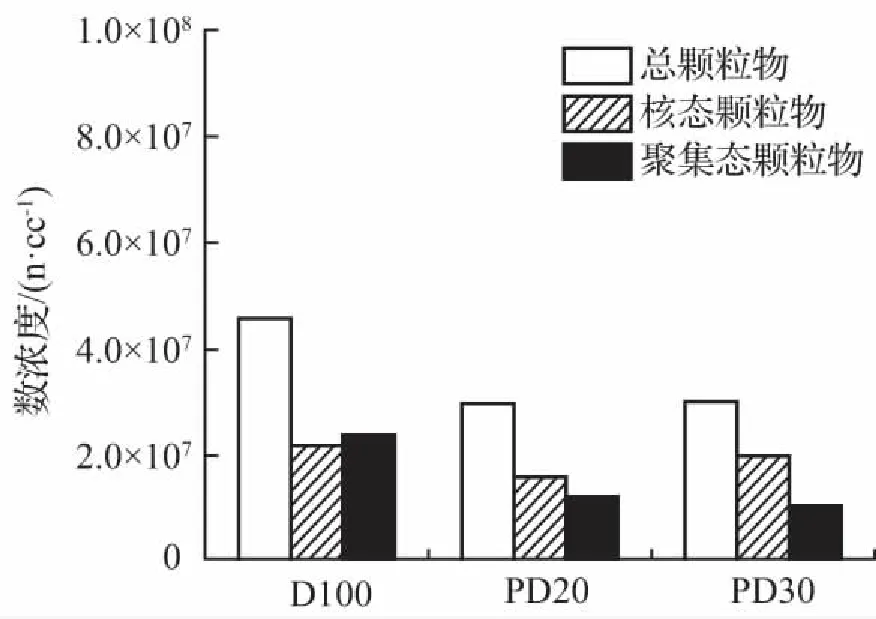

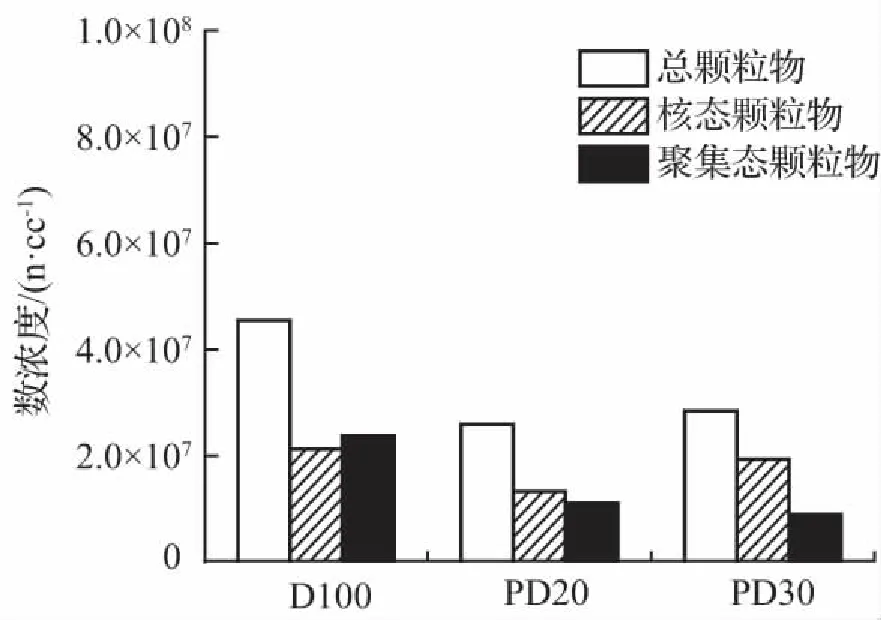

图6给出了大负荷工况下不同喷油压力和PODE掺混比例对颗粒物数浓度的影响,在大负荷工况下,添加PODE可以降低总颗粒物和聚集态颗粒物数浓度。提高喷油压力,总颗粒物和聚集态颗粒物和核态颗粒物数浓度均下降。对比图5和图6可以看到,随着负荷增加,发动机的核态颗粒物数浓度降低,总颗粒物数浓度下降,喷油压力的提高会使降幅进一步增大。

(a) 喷油压力:100 MPa

(b) 喷油压力:120 MPa

(c) 喷油压力:140 MPa

(d) 喷油压力:160 MPa

图6 大负荷工况喷油压力和PODE掺混比例对颗粒物数浓度的影响

Fig.6 Effect of PODE addition and injection pressure on particle number concentration at high load

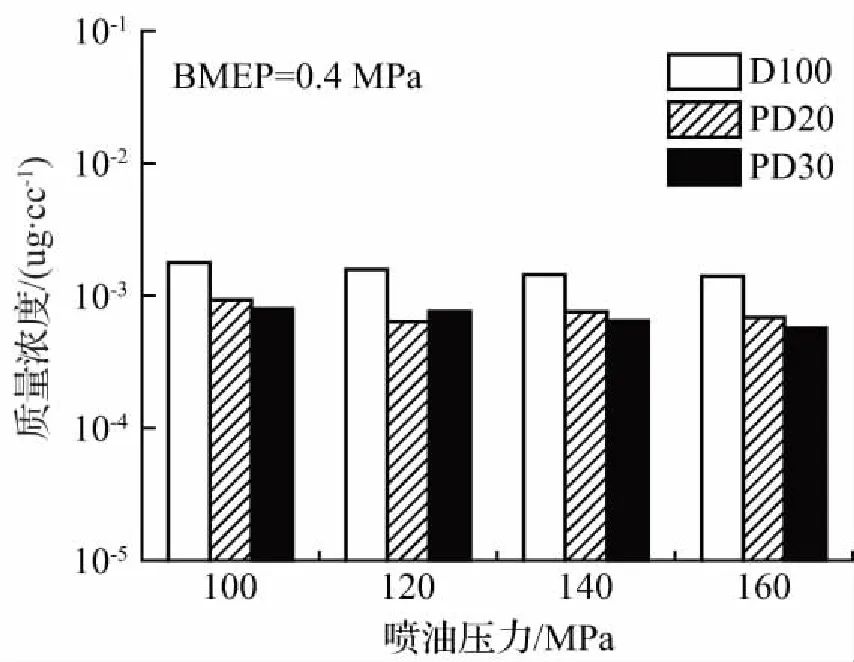

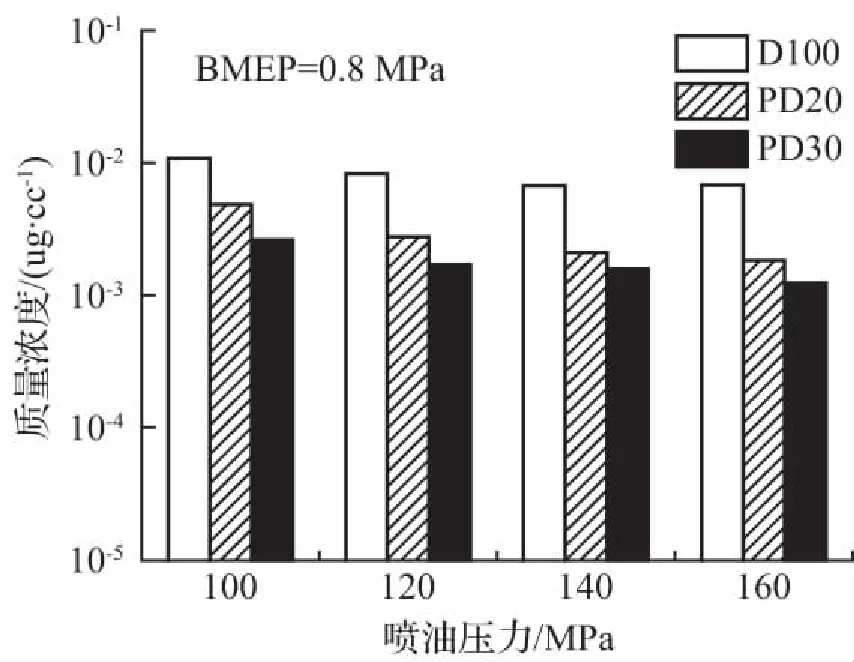

图7是在不同负荷下喷油压力和PODE掺混比例对颗粒物质量浓度的影响,从图7(a)中可以看到,在小负荷工况下,提高喷油压力,D100总颗粒物质量浓度下降,而PD20和PD30总颗粒物质量浓度变化不大。其中当喷油压力由100 MPa提高到140 MPa,PD20的颗粒物质量浓度先下降后升高,变化幅度很小。颗粒物的质量通过等式:mass=densityfactor×Dppowerfactor计算得到,式中,densityfactor=1.72×10-18,powerfactor=2.65,DP为颗粒物的直径,计算过程中假设颗粒物的形状为圆形[12]。从等式中可知,颗粒物的质量和颗粒物的直径正相关,因此总颗粒物质量浓度主要由大粒径的聚集态颗粒物浓度决定[13]。喷油压力从100 MPa提高到120 MPa,PD20聚集态数浓度由4.41×106n/cc降低到3.14×106n/cc(如图5所示),继续提高压力到140 MPa,PD20聚集态数浓度由3.14×106n/cc降低到3.19×106n/cc(如图5所示),因此当喷油压力由100 MPa提高到140 MPa,PD20的总颗粒物质量浓度先下降后升高,但变化幅度很小。从图7(b)中可以看到在大负荷工况下,提高喷油压力,D100、PD20、PD30的总颗粒物质量浓度降低。进一步观察发现喷油压力由120 MPa提高到140 MPa后,PD30的颗粒物总质量浓度由0.001 74 ug/cc下降到0.001 61 ug/cc,下降幅度达7.47 %。主要原因是PODE的氧含量高达46 %且不含多环芳香烃,在喷油压力为120 MPa时,在柴油中掺混30 %的PODE已经使SOOT的排放量下降到很低的数值,此时继续提高喷油压力对降低SOOT排放没有明显的效果。大粒径的颗粒物主要来源于SOOT,因此,喷油压力在120 MPa时,继续提高喷油压力对PD30的总颗粒质量浓度影响很小。无论是在小负荷还是大负荷工况,在相同喷油压力下,在柴油中添加PODE后,总颗粒物质量浓度均大幅下降。对比图7(a)和图7(b),随着负荷增加,聚集态颗粒物上升,三种燃料的总颗粒物质量浓度均大幅增加。

(a) BMEP=0.4 MPa

(b) BMEP=0.8 MPa

图7 不同负荷工况喷油压力和PODE掺混比例对颗粒物数浓度的影响

Fig.7 Effect of PODE addition and injection pressure on particle mass concentration at various loads

3 结语

①在小负荷下,柴油/PODE混合燃料的颗粒物分布主要为核态颗粒物。在大负荷下,颗粒物粒径分布转变为核态、聚集态的双峰分布。

②在不同负荷下,喷油压力对柴油/PODE混合燃料颗粒物的影响是不一样的。在小负荷下,随着喷油压力的提高,总颗粒物数浓度提高,总颗粒物质量浓度受影响不大;在大负荷下,总颗粒物数浓度和质量浓度均显著降低。

③由于PODE的高含氧性和无C—C键的特点,无论在小负荷还是大负荷下,柴油中添加PODE均使总颗粒物数浓度和质量浓度下降。在大负荷下,随着PODE添加比例的提高,核态颗粒物增加,聚集态颗粒物减少。

④随着负荷增加,发动机排放的总颗粒物数浓度降低,总颗粒物质量浓度增加。在同一负荷下,随着喷油压力升高,总颗粒物数浓度进一步降低。