多孔木素/醋酸纤维素基微纳米碳纤维的制备及功能化应用

2019-08-28夏久林

夏久林

(重庆科创职业学院,重庆,402160)

碳纤维是一种由乱层石墨结构堆砌而成、含碳量90%以上的新型碳材料,由于其自身的优良性质,在汽车、医疗、体育和航空航天等领域都有广泛的应用[1-2]。其中多孔微纳米碳纤维由于具有抗拉强度和刚度高、比表面积大、密度低等特点,在过滤技术、储能、催化、电磁屏蔽、组织工程等领域均得到了很好的应用[3-5]。但是碳纤维的生产成本制约了其进一步发展。目前,碳纤维生产成本中前驱体纤维的价格占据了生产成本的50%以上,且生产原料主要为聚丙烯腈、沥青等不可再生的化石原料[6-7]。故而寻找一种成本低廉、持续可再生的碳纤维前驱体原料成为目前亟待解决的问题。

纤维素和木素作为自然界储量最丰富的两大天然高分子化合物,由于其可再生性,在全球范围内受到越来越多的关注,特别是木素。制浆造纸和生物质精炼工业每年可生产约5000万t木素,但其中只有大约10%的木素被有效利用,余下的大部分通常仅仅作为一种低附加值产品被用作热能回收材料,造成了资源的极大浪费,且热能回收所排放的烟气造成了大气的二次污染,因此生物质资源的高值化利用成为了目前炙手可热的课题[8-10]。大量文献显示纤维素与木素由于自身含碳量高,价格低廉,可再生且在碳化过程中不产生有毒气体,是一种潜在的多孔微纳米碳纤维前驱体原料。将木质生物质资源转化为多孔微纳米碳纤维是一种较理想的高值化利用途径[11-14]。但由于单纯的纤维素基多孔微纳米前驱体纤维热稳定性较差,在碳化过程中容易造成形貌坍塌[15],因此如何制备具有优良形貌的多孔微纳米碳纤维也是目前的一大难题。

本实验以木素和醋酸纤维素为原料,通过静电纺丝的方法成功制备出了具有优良性质的木素/醋酸纤维素基微纳米碳纤维。通过在纺丝液中混合木素的方法提高纤维素基多孔微纳米前驱体纤维的热稳定性,以保证其在热处理阶段形貌的保持;并通过不断调整醋酸纤维素与木素的质量比,从而调控多孔木素/醋酸纤维素基微纳米碳纤维的各项性能。

1 实 验

1.1 实验原料

实验所用木素取自中粮集团生物质精炼乙醇之后的玉米秸秆酶解残渣,放入自封袋中平衡水分,贮藏3个月。随后将其研磨碾碎至200目以下,备用;N,N-二甲基甲酰胺(DMF)、四氢呋喃、二氯甲烷(DCM)、乙醇,分析纯,天津市科密欧化学试剂有限公司;醋酸纤维素,乙酰基39.8%、羟基3.5%,上海阿拉丁试剂有限公司;浓盐酸,分析纯,天津市凯信化学有限公司;亚甲基蓝,分析纯,国药集团化学试剂有限公司。

1.2 实验仪器

静电纺丝机(TL-Pro,深证通力微纳科技有限公司);马弗炉(TM-0612P,浙江上虞风尚有限公司);管式炉(PLX-1600X,合肥科晶科技有限公司);冷冻干燥机(SCIENTZ-10ND,宁波新芝生物科技有限公司);傅里叶变换红外光谱仪(Frontier,铂金埃尔默(上海)有限公司);热重分析仪(Q50-TGA,美国TA公司);调制式差示扫描量热仪(DSC250,美国TA公司);场发射扫描电子显微镜(JSM-3700F,日本JEOL公司);接触角测量仪(Attension Theta,瑞士佰欧林科技有限公司);比表面积和孔径分析仪(TriStar-3020,美国麦克默瑞提克仪器有限公司);紫外可见分光光度计(723,上海佑科仪器仪表有限公司)。

1.3 实验方法

1.3.1 木素提取

采用乙醇法提取木素:研磨碾碎后的玉米秸秆酶解残渣200 g,液比为10∶1,蒸煮液(乙醇和水体积比为1∶1)。将上述原料转移至3 L的三口烧瓶中并混合均匀,随后将三口烧瓶放入数控恒温槽,对三口烧瓶中的玉米秸秆酶解残渣进行搅拌,恒温槽的温度设为60℃,搅拌速度为90 r/min,反应4 h。反应完成后,冷却至室温,然后用循环水式真空泵进行抽滤,将滤液转移到烧杯中并用水稀释到4 L,加浓盐酸调节pH值为1~2,沉淀24 h。将沉淀出来的木素再次过滤,并依次用稀盐酸和去离子水洗涤;过滤所得滤饼,放入冷冻干燥机中进行干燥,干燥所得木素备用。

1.3.2 碳纤维的制备

纺丝液配制:为了更好地形成多孔结构,纺丝液配制采用三溶剂体系,即DMF∶四氢呋喃∶DCM体积比为1∶2∶7,其中少量的DMF作为溶解木素和醋酸纤维素的主要溶剂,四氢呋喃和DCM作为挥发性溶剂,为纤维成型和造孔所用。采用醋酸纤维素和木素为溶质,配制醋酸纤维素和木素质量比分别为10∶0、9∶1、8∶2、7∶3、6∶4的纺丝液,纺丝液质量分数9%。具体步骤如下:将装有溶剂的锥形瓶放在磁力搅拌器上,加热温度为50℃,搅拌速度为200 r/min,首先在锥形瓶中加入醋酸纤维素,搅拌至醋酸纤维素完全溶解后,加入木素,密封锥形瓶,继续搅拌24 h至木素完全溶解,准备纺丝。

静电纺丝:分别将上述不同比例的纺丝液转移到20 mL注射器中,设置计量泵的进料速度为0.5 mL/min,纺丝电压20 kV(正电压+15 kV,负电压-5 kV),纺丝距离为25 cm,收丝辊速度100 r/min,在静电纺丝机上进行纺丝。在纺丝过程中,注意纺丝剂针头是否堵塞。纺丝结束后将所得纤维放入60℃的真空干燥箱中进行干燥,干燥所得纤维即为前驱体纤维,分别命名PFs-1、PFs-2、PFs-3、PFs-4、PFs-5。

预氧化及碳化:将前驱体纤维放入刚玉瓷舟中,置入马弗炉中,升温速率0.05℃/min加热到240℃,保温720 min,自然冷却后得到预氧化纤维。最后将预氧化纤维置入管式炉中,在氮气氛围保护下进行碳化,升温速率4℃/min到600℃后,保温2 h,然后以2℃/min降温到常温所得纤维即为多孔木素/醋酸纤维素基微纳米碳纤维(多孔微纳米碳纤维),分别命名为CFs-1、CFs-2、CFs-3、CFs-4、CFs-5。

1.3.3 性能与表征

傅里叶变换红外光谱分析(FT-IR):将所测样品与干燥的溴化钾按1∶100的比例均匀混合并研磨,压片机压成透明薄片进行分析。

热重分析(TGA):取5~10 mg样品,放入灼烧干净的铂金坩埚中,在高纯氮气的保护下进行实验。从室温升到700℃,升温速度为10℃/min,升温完成后,待温度降到40℃以下,换下一组样品继续进行测试。

调制式差示扫描量热仪(DSC):用天平称取5~10 mg样品放入铝样品皿中,加盖密封,采用空样品皿作对比,在氮气氛围保护下进行测试。设定升温程序以10℃/min的升温速度从0℃升至250℃,待温度降为40℃时,换下一组样品,依次做完所有样品。

场发射扫描电子显微镜(ESEM):对前驱体纤维和多孔微纳米碳纤维样品喷金,观查样品纤维的粗细以及成孔情况。

接触角:首先将水装入针筒中,将碳化所得多孔微纳米碳纤维黏在接触角测试夹具上,在接触角测量仪上进行测量,每个样品均测试3次,取平均值。

比表面积(BET):使用比表面积仪对制备所得碳纤维进行测试,以表征其比表面积的大小以及孔容、孔径分布。

亚甲基蓝(MB)吸附量测试:称取10 mg的多孔微纳米碳纤维浸入40 mL,浓度为250 mg/L的亚甲基蓝溶液中。将上述溶液移至恒温摇床中,25℃摇晃至吸附平衡,待多孔微纳米碳纤维达到吸附饱和后,去除溶液中的多孔微纳米碳纤维,溶液静置10 min之后,取上清液过滤并滴在石英比色皿中,放在紫外可见分光光度计中测量浓度。

吸附循环性能测试:将吸附完成之后的多孔微纳米碳纤维用镊子取出,使用去离子水冲洗掉上面的亚甲基蓝,随后将冲洗干净的多孔微纳米碳纤维浸入到12 mol/L的浓盐酸中进行解吸附2 h,之后再次使用去离子水洗涤多孔微纳米碳纤维,去除残留的盐酸,最后经60℃真空干燥后进行下一次循环吸附测试。

2 结果与讨论

2.1 红外光谱分析

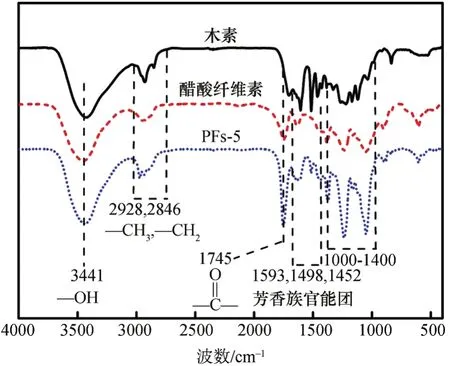

为了评估木素与醋酸纤维素的混合可纺性,木素、醋酸纤维素以及PFs-5的红外光谱图如图1所示。从图1可以看出,木素、醋酸纤维素和PFs-5在3441 cm-1处出现了一个较强的吸收峰,归属于O—H的伸缩振动;2928 cm-1、2846 cm-1处出现的吸收峰为—CH3和—CH2伸缩振动;1745 cm-1处的吸收峰对应的官能团为C==O,且PFs-5中C=O振动明显增加,说明醋酸纤维素与木素混合较好;木素红外曲线在1593 cm-1、1498 cm-1、1452 cm-1处所对应的吸收峰为苯环骨架振动,且在PFs-5的红外光谱中也检测到芳环存在,说明在前驱体纤维中醋酸纤维素与木素混合均匀;1000~1400 cm-1处的吸收峰为醋酸纤维素特征吸收峰,该峰在前驱体纤维中依旧存在,进一步证明了醋酸纤维素与木素混合良好。

图1 木素、醋酸纤维素以及PFs-5红外光谱图

2.2 热重分析

图2 为木素、醋酸纤维素及前驱体纤维热重曲线图。由图2(a)可知,700℃时木素剩余的质量分数最多,为35%左右;接下来依次是PFs-5、PFs-4、PFs-3、PFs-2,由于醋酸纤维素含氧量较高,因此其相较于木素降解较多,两者混纺后所得的前驱体纤维得率随着木素含量的增加而增加,说明木素的加入有利于前驱体纤维得率的提高;通过比较醋酸纤维素与PFs-1降解率和得率发现,经过纺丝后,PFs-1降解率提高,得率下降,主要是由于纺丝后纤维和纤维之间以及纤维内部形成多孔结构,PFs-1表面粗糙,结构疏松,热稳定性下降,从而得率下降。从图2(b)中可知,PFs-1在最大降解速率时对应的温度明显降低,进一步说明了静电纺丝之后前驱体纤维热稳定性下降,这主要是由前驱体纤维疏松多孔的结构造成的。比较5种前驱体纤维最大降解速率所对应的温度可知,随着前驱体纤维中木素含量的增加,最大降解速率对应的温度提高,说明木素的加入提高了前驱体纤维的热稳定性,主要是因为木素分子和醋酸纤维素混合静电纺丝后大分子交织缠联在一起,形成了桥联作用,从而使得前驱体纤维热稳定性增加。

2.3 DSC分析

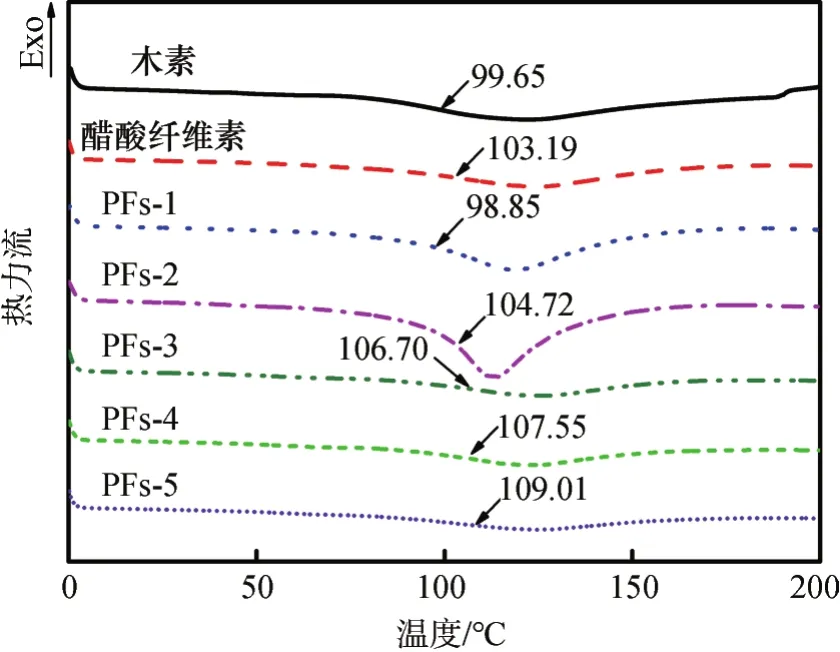

通过DSC测定木素、醋酸纤维素及5种前驱体纤维的玻璃化转变温度,测试结果如图3所示。由图3可知,各曲线均只检测到1个峰,说明木素与醋酸纤维素混合很好,没有发生相分离。木素玻璃化转变温度最低,为99.65℃;醋酸纤维素103.19℃,说明这两种材料的耐热、耐高温性能差别不大;PFs-1玻璃化转变温度为98.85℃,相较于未纺丝时略有降低;随着木素占比的增加,PFs玻璃化转变温度不断增加,PFs-5玻璃化转变温度为109.01℃,这是因为随着木素占比的增加,架桥反应增多,氢键的形成使得物质本身更加稳定,故而玻璃化转变温度升高[18]。

图3 5种前驱体纤维和木素、醋酸纤维素的DSC曲线图

2.4 纤维形貌分析

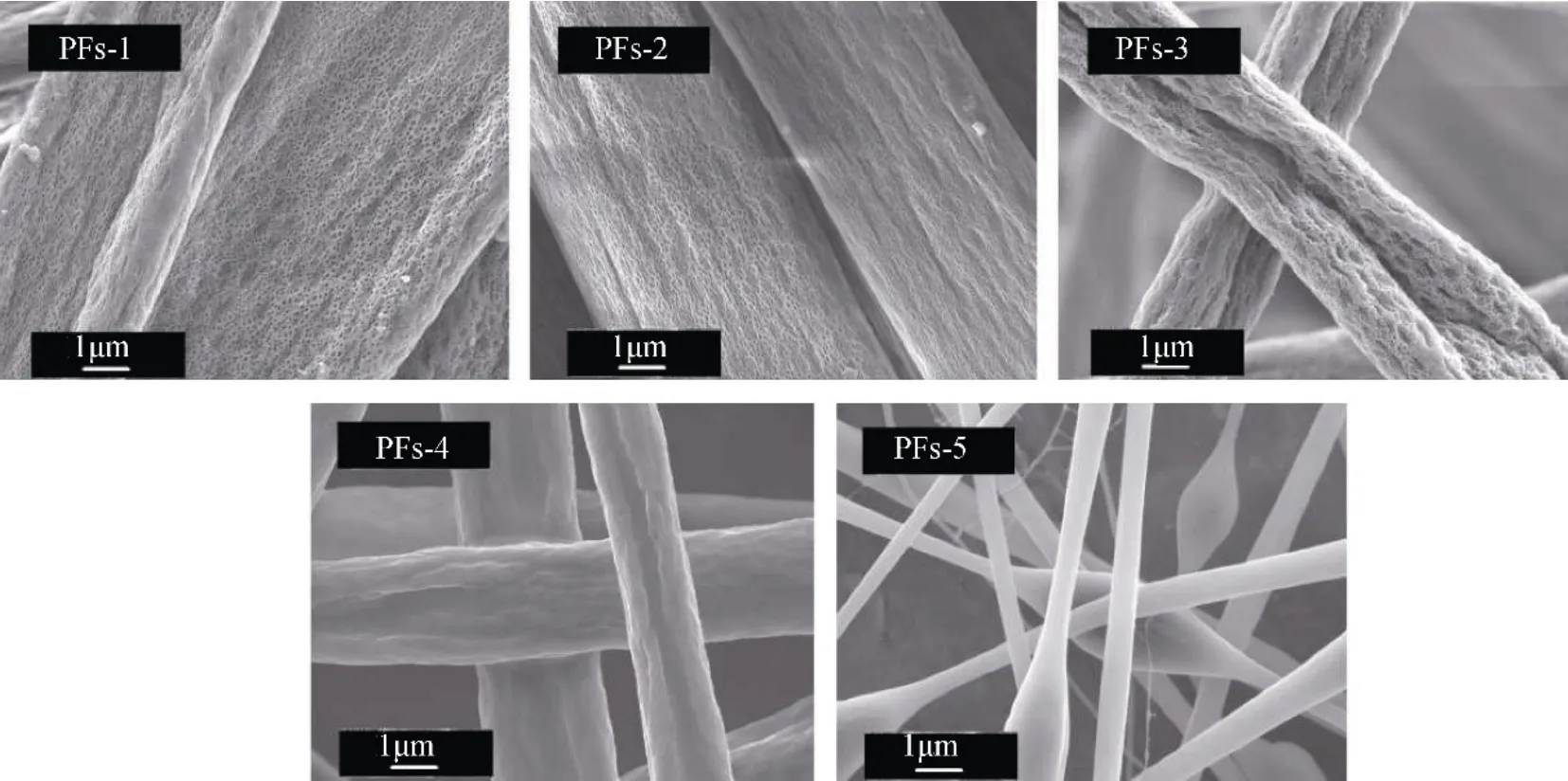

通过ESEM观察5种前驱体纤维的纤维形态和成孔情况如图4所示。由图4可知,PFs-1纤维较粗,直径大约5~20 μm,纤维表面孔洞分布均匀,但纤维形态为扁平状。随着木素占比的增加,纤维直径降低,纤维形态逐渐变为圆柱形;当木素含量达到20%时,即PFs-3形貌最好,孔分布均匀,直径缩小近10倍,约1~2 μm,有利于纤维比表面积的增加;继续增加木素含量,PFs-4表面孔洞消失,形成表面褶皱的纤维;当木素含量增加到40%时,PFs-5不能形成连续的前驱体纤维,并产生串珠。

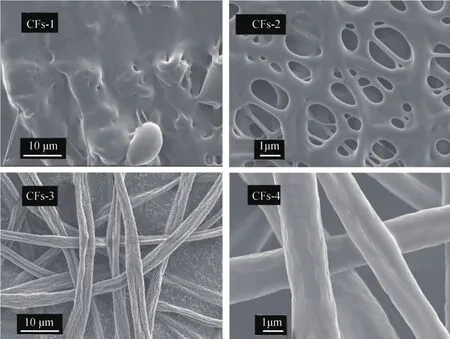

将前4种成丝的前驱体纤维PFs-1、PFs-2、PFs-3和PFs-4分别碳化,所得多孔微纳米碳纤维分别为CFs-1、CFs-2、CFs-3和CFs-4,如图5所示。由图5可知,CFs-1完全融化,形成碳膜;CFs-2出现部分融化与黏连现象,不利于纤维比表面积的增加;CFs-3呈现良好的纤维形貌,且纤维表面孔洞仍然存在,但纤维直径下降;CFs-4形貌与未碳化之前的前驱体纤维PFs-4相比变化不大,但纤维直径缩小明显。由此可知,在醋酸纤维素纺丝液中加入一定质量的木素能够明显改善前驱体纤维的热稳定性,使碳纤维保持更好的纤维形貌,但当木素含量过高时,会使得纤维表面孔洞消失,这一结果与热重分析相一致。

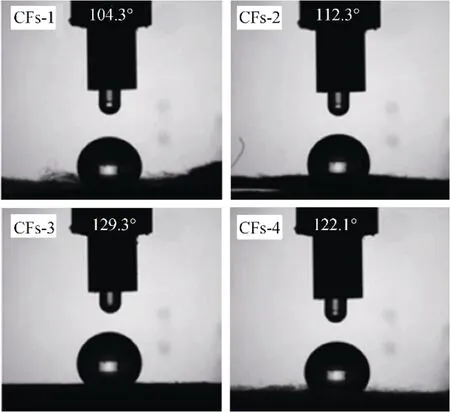

2.5 碳纤维水接触角分析

接触角的大小用来判定纤维润湿性,接触角大于90°的为疏水材料,小于90°为亲水性材料,多孔微纳米碳纤维水接触角大小如图6所示。由图6可知,随着木素含量的增加,碳化后所得多孔微纳米碳纤维水接触角逐渐增加,CFs-3水接触角达到129.3°,此时可以作为疏水材料使用;CFs-4接触角又有所降低。这主要是因为随着木素含量的增加,CFs-1、CFs-2和CFs-3纤维形貌保持良好,纤维表面粗糙度不断增加,纤维与纤维之间的间隙变大,增加了纤维膜表面的空气含量,所以纤维膜的静态接触角增大,疏水性增强;而继续增加木素含量,木素含量达30%时,CFs-4表面孔洞消失,粗糙度下降,由温泽-凯西模型可知,对于疏水性材料,当表面粗糙度下降时,水接触角降低,因此CFs-4接触角降低。

图4 5种前驱体纤维ESEM图

图5 多孔微纳米碳纤维ESEM图

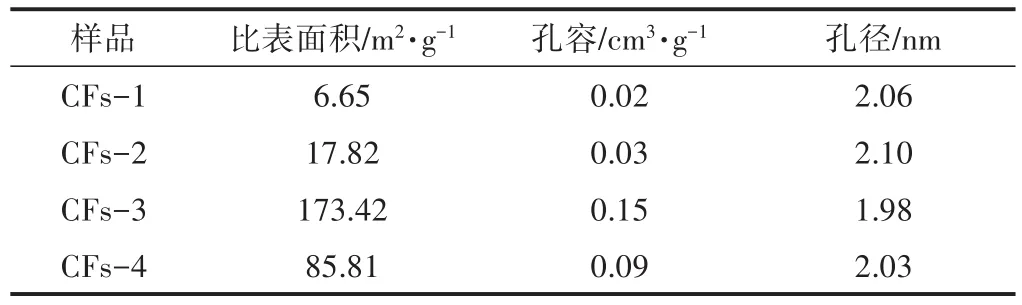

2.6 多孔微纳米碳纤维比表面积分析

多孔微纳米碳纤维比表面积及孔容、孔径分布如表1所示。从表1可知,CFs-1比表面积最小,仅有6.65m2/g,这主要是因为CFs-1完全融化,形成碳膜,不利于多孔微纳米碳纤维比表面积的增加;CFs-2比表面积增加,达到17.82 m2/g;继续增加木素含量到20%,CFs-3比表面积达到最大,为173.42 m2/g,这主要是由于木素的加入使得纤维的直径减小,且在此比例下碳纤维形貌保持最好,孔洞分布均匀未发生堵塞;此时如果继续增加木素含量,虽然纤维形貌依旧保持良好,但纤维表面孔洞闭合,这将使得多孔微纳米碳纤维比表面积降低,为85.81 m2/g。孔容的变化趋势和多孔微纳米碳纤维比表面积基本一致。孔径分布基本在2 nm左右,有利于其在染料吸附方面的应用。

表1 多孔微纳米碳纤维比表面积及孔容、孔径分布表

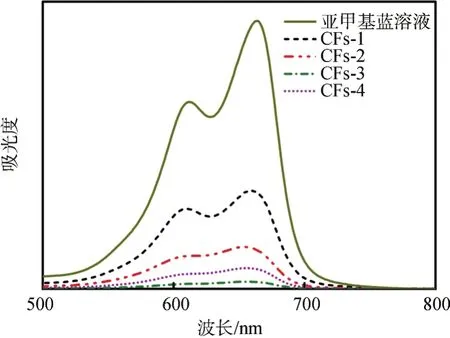

2.7 亚甲基蓝吸附实验

图7是CFs-1、CFs-2、CFs-3和CFs-4 4种多孔微纳米碳纤维对亚甲基蓝的吸光度曲线,波长500~700 nm之间为亚甲基蓝特征吸收峰。从图7可以看出,当4种多孔微纳米碳纤维作为吸附剂加入到亚甲基蓝溶液之后,其特征吸收峰明显降低,且随着木素含量的增加,吸附量呈现出先增加后降低的趋势,这主要是由4种多孔微纳米碳纤维比表面积不同所造成的。

图6 多孔微纳米碳纤维水接触角

图7 多孔微纳米碳纤维对MB吸光度曲线

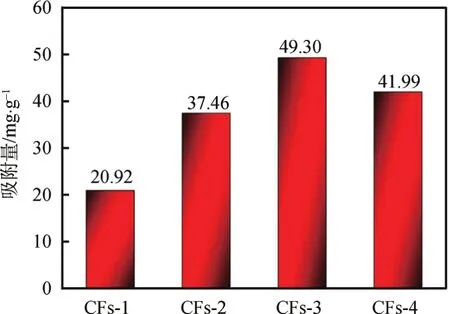

为了更好地探究多孔微纳米碳纤维对亚甲基蓝染料吸附性能的差异,图8为4种不同多孔微纳米碳纤维对亚甲基蓝染料吸附量的直方图。由图8可知,CFs-1对亚甲基蓝的吸附量最低,仅为20.92 mg/g,随着木素含量的增加,碳纤维形貌越来越好,吸附量不断增加;CFs-3对亚甲基蓝吸附量最大,达到49.30 mg/g;继续增加木素含量,由于多孔微纳米碳纤维表面的孔洞消失,吸附量略微降低,CFs-4对亚甲基蓝的吸附量为41.99 mg/g,上述结果与BET测试结果相一致。

图8 多孔微纳米碳纤维对MB吸附量直方图

2.8 吸附循环性测试

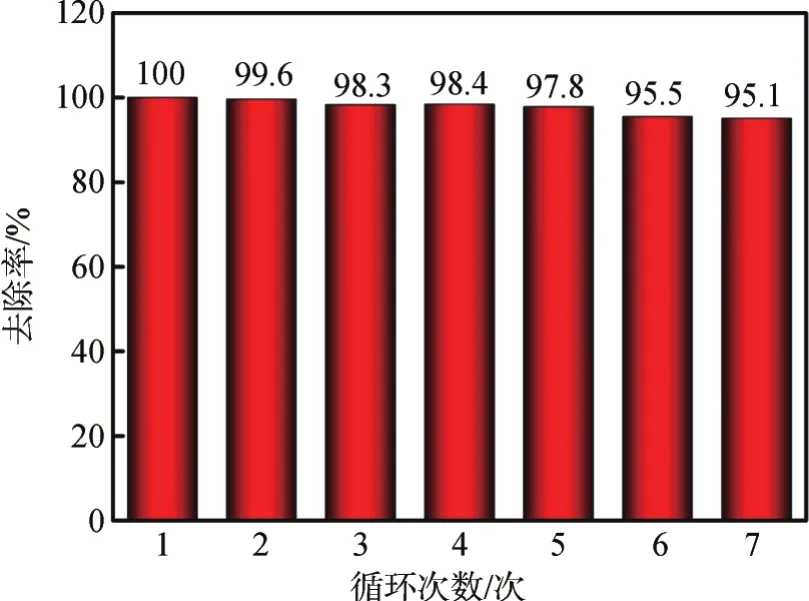

因为多孔微纳米碳纤维制备过程中热处理阶段能耗较大,生产成本较高,因此为了循环使用,降低生产成本,对该多孔微纳米碳纤维进行了循环性能测试,结果如图9所示。选用吸附量最大的CFs-3进行测试,以CFs-3第1次的吸附量为基准,去除率计算见公式(1)。

式中,A为第n次吸附时多孔微纳米碳纤维的吸附量,mg/g;B为第1次吸附时多孔微纳米碳纤维的吸附量,mg/g。

图9 CFs-3循环寿命

从图9中可以看出,随着吸附循环次数的增加,多孔微纳米碳纤维对亚甲基蓝的吸附量略微降低,造成这一现象的原因一方面可能是因为亚甲基蓝的吸附使得多孔微纳米碳纤维的孔洞有部分堵塞,造成了多孔微纳米碳纤维比表面积的下降从而影响了对亚甲基蓝的吸附;另一方面可能是该多孔微纳米碳纤维在浓盐酸中解吸附不太完全,有部分亚甲基蓝依旧存在于多孔微纳米碳纤维中。从图9中还可以看出,该多孔微纳米碳纤维即使经过7次循环,其亚甲基蓝去除率依旧能达到第一次使用时的95%以上,说明该多孔微纳米碳纤维具有良好的吸附循环寿命。吸附循环使用寿命的增加,在一定程度上降低了该多孔微纳米碳纤维的生产成本。

3 结 论

本课题将木素与醋酸纤维素混合配制纺丝液,使用静电纺丝的方法制备前驱体纤维,并经过预氧化和碳化过程得到多孔木素/醋酸纤维素基微纳米碳纤维。

3.1 木素与醋酸纤维素具有良好的混合性和可纺性,且木素的加入极大地改善了纯纤维素基碳纤维前驱体的热稳定性。

3.2 随着纺丝液中木素含量的增加,制备所得前驱体纤维热稳定性增加;碳化时形貌保持状况变好,前驱体纤维得率升高,直径降低,表面孔洞分布均匀,比表面积增加。当木素含量达到30%时,前驱体纤维表面孔洞消失;当木素含量达到40%时,不能产生连续的前驱体纤维,并形成串珠。

3.3 当醋酸纤维素与木素质量比为8∶2时,制备的多孔微纳米碳纤维的水接触角为129.3°,可以做为优良的疏水材料使用,此时对亚甲基蓝吸附量最大,达到49.30 mg/g,且循环使用7次之后,其亚甲基蓝吸附量仍能达到初次使用的95%以上。