硫酸盐蔗渣浆全无氯短序漂白生产工艺的研究

2019-08-28刘明友李劲松

王 璐 刘明友,* 乐 飞 李劲松

(1.华南理工大学轻工科学与工程学院,广东广州,510640;2.江苏康尔臭氧有限公司,江苏扬中,212212;3.牡丹江恒丰纸业股份有限公司,黑龙江牡丹江,157013)

20世纪30年代出现的CEH三段漂白方式具有廉价、高效、设备投资少等优点,但其漂白后纸浆黏度损失大[1-2],且漂白后废水中AOX、BOD、COD含量超标[3]。随着人们环保意识的提高,国家环保要求的更加严格,这种传统的漂白方式已经不符合社会发展的要求,取而代之的是更加环保的无元素氯(ECF)和全无氯(TCF)漂白方式[4-5],并呈现出由ECF漂白逐步向TCF漂白过渡的趋势,这种发展趋势很大程度上得益于近20年来臭氧发生器制造技术的变革性进展以及纸浆臭氧漂白时碳水化合物的保护技术取得重大突破[6-7]。目前,为保证产品达到最终质量标准,一般设置较多的漂白段数。但是多段漂白消耗了较多水资源,过长的漂白流程使基础建设投资和生产成本显著增加,因此减少漂白工段一直是制浆造纸工作者努力的目标[8-9]。

蔗渣作为制浆造纸非木材纤维原料,具有纤维短、杂细胞多但其易蒸煮、易漂白、化学品用量少且硅含量低于其他草类原料[10-11]的特点。并且蔗渣是制糖业副产物,我国每年的蔗渣产量近千万t,因此充分利用蔗渣资源将有助于缓解我国木材资源短缺的问题[12]。研究新型的蔗渣浆漂白方法,对于我国的经济建设和节能减排有着重要意义[13]。

本研究以硫酸盐蔗渣浆为研究对象,以臭氧为初段漂白,设计单因素实验,探讨浆浓、pH值、臭氧浓度及反应温度等因素对臭氧漂后纸浆性能的影响;以过氧化氢(H2O2)作为终段漂白,设计单因素实验,探讨H2O2用量、反应温度、反应时间及NaOH用量等因素对漂白效果的影响,并研究各段漂后纸浆的物理性能和返黄值的变化。同时将AZP短序漂白和传统TCF漂白工艺(OQP1P2,氧脱木素-螯合处理-双段过氧化氢;OP1ZP2,氧脱木素-过氧化氢浅漂-臭氧-过氧化氢终漂)的污染负荷进行比较,为选择较佳的TCF漂白工艺提供参考依据。

1 实 验

1.1 实验原料

硫酸盐蔗渣浆,取自广西某纸厂。用蒸馏水洗涤并将pH值调至中性,洗涤脱水后纸浆浓度30%,白度31.6%,黏度843 mL/g,卡伯值12.6。

1.2 实验装置

KCF-SF100B臭氧发生器,江苏康尔臭氧有限公司。臭氧装置(图1)主要包括:臭氧发生器、气体流量计、臭氧浓度检测仪、臭氧反应釜、尾气吸收瓶(质量分数20%的KI溶液)[14]。

图1 高浓纸浆臭氧漂白反应系统装置

1.3 实验方法

1.3.1 漂白工艺流程

(1)硫酸预处理(A)

取硫酸盐蔗渣浆80 g(绝干),置于聚乙烯塑料袋中,浆浓调至6%,质量分数为10%的硫酸用量2%(相对于绝干浆),调节pH值2.0左右,反应前期每隔10 min揉1次,揉3次后置于60℃水浴锅中反应60 min。反应结束后,取出浆料挤干至浆浓为25%左右,平衡水分备用。

(2)高浓臭氧漂白(Z)

取硫酸预处理后的硫酸盐蔗渣浆30 g(绝干),经过不同转速离心机脱水后达到实验所需不同的纸浆浓度,然后经过高浓分散器分散至纤维表面起毛,呈毛绒蓬松状态,以扩大与臭氧的反应,分散后浆料进入高浓臭氧反应釜中在室温下进行漂白。

(3)H2O2漂白(P)

取臭氧漂白后的硫酸盐蔗渣浆30 g(绝干),与H2O2、NaOH混合均匀后置于聚乙烯袋中,反应前期每隔10 min揉1次,揉3次后将聚乙烯袋置于水浴锅中,设置反应所需的温度、时间。

1.4 分析检测

1.4.1 纸浆物理性能检测

水分按照GB/T 2677.2—1993进行测定;残余臭氧量按照CJ/T 3028.2—1994,采用碘化钾溶液测定;卡伯值按照GB/T 1546—2004进行测定;黏度按照GB/T 1548—2016,采用铜乙二胺法测定;白度按照GB/T 7974—2002,采用DN-3数字白度仪测定。

1.4.2 废水污染负荷测定方法

CODCr值按照GB/T 11914—89,采用重铬酸钾法测定;BOD5值按照HJ/T 505—2009,采用5日生化培养法测定;色度按照GB/T 11903—89,采用铂钴比色法,使用分光光度计测定。

2 结果与讨论

2.1 臭氧漂白工艺参数的选择

2.1.1 浆浓

图2为浆浓对臭氧漂白后纸浆性能的影响。由图2可知,臭氧漂白过程中,随着浆浓的增大,纸浆的白度逐渐增大,黏度和卡伯值逐渐下降。浆浓30%时,纸浆白度43.8%、黏度为610 mL/g、卡伯值为9.8。浆浓相对较低时,纤维和臭氧由于水膜的阻挡,无法直接反应,脱木素程度较低;当浆浓由30%增大到36%时,纤维表面不能形成完整水膜,臭氧向纤维内部扩散,纸浆白度迅速增加,卡伯值下降明显,此时纸浆白度为51.5%、黏度为593 mL/g、卡伯值降为6.8;当浆浓继续增大,纤维内部的结合水消失,纤维表面开始收缩,臭氧不能到达纤维内部,纤维与臭氧反应速率下降,此时白度趋于平缓,卡伯值下降速度减慢且浆浓增大使纸浆黏度下降严重。因此浆浓在36%较为适宜,此时纸浆白度为51.5%、黏度为593 mL/g、卡伯值为6.8。

图2 浆浓对臭氧漂白后纸浆性能的影响

2.1.2 臭氧用量

臭氧是一种强氧化剂,既能氧化木素、苯酚等芳香族化合物,也能使碳水化合物降解,使纸浆黏度、强度下降[15-16]。图3为臭氧用量对漂白后纸浆性能的影响。由图3可知,随着臭氧用量的增加,纸浆白度增加,黏度和卡伯值下降。臭氧用量0.6%~1.2%时,纸浆白度大幅提高;臭氧用量1.2%~1.6%时,纸浆白度继续上升,但是上升幅度减小。因此臭氧漂白可以分为两个阶段:①臭氧与木素的反应,反应初期,臭氧主要与木素反应,苯环裂开,侧链烯烃键和醚键断裂,木素大分子裂解,纸浆白度增加明显。②臭氧与碳水化合物的反应,随着臭氧用量逐渐增多,臭氧在水中逐渐分解为HO·和HOO·,均具有很强的氧化性,能使还原性末端基氧化成羧基,醇羟基氧化成羰基,配糖键发生断裂。此时,纸浆脱木素速率开始下降,纸浆白度略有提升,而碳水化合物降解加剧,纸浆黏度大幅下降。因此臭氧用量1.2%为宜,此时纸浆白度为53.1%、黏度为585 mL/g、卡伯值为4.7。

图3 臭氧用量对漂白后纸浆性能的影响

2.1.3 pH值

臭氧漂白需在酸性介质中进行,因此pH值应小于4。图4为pH值对臭氧漂白后纸浆性能的影响。由图4可知,pH值在1.5~2.0时,纸浆白度提高,黏度略有下降,卡伯值下降;pH值在2.0~3.5时,纸浆白度急剧下降,卡伯值迅速上升,黏度呈下降趋势。这是因为臭氧在水中易分解,其分解速率随OH-浓度的增加而增加,pH较低时,臭氧不易分解,提高了臭氧的脱木素效率。由图4还可知,pH为2.0时,不仅纸浆白度达到最高值52.4%,而且其卡伯值降到最低值5.4,脱木素速率达到最高。因此pH值在2.0比较适宜,此时纸浆白度为52.4%、黏度为586 mL/g、卡伯值为5.4。

2.1.4 臭氧浓度

臭氧浓度对纸浆漂白有一定的影响,较低的臭氧浓度可以改善纸浆黏度,但脱木素强度较低,漂白后纸浆白度低。图5为臭氧浓度对漂白后纸浆性能的影响。由图5可知,随着臭氧浓度的增加,纸浆白度提高,黏度和卡伯值降低。当臭氧浓度为120 g/m3,纸浆白度明显提高,卡伯值明显降低。当臭氧浓度高于120 g/m3,纸浆白度增幅减小,黏度降幅变大。这是因为臭氧浓度较低时,浆料与臭氧接触不充分,臭氧无法进入纤维内部,仅作用于纤维表面。但当臭氧浓度较高时,臭氧对纤维破坏加剧,纸浆黏度下降严重。因此臭氧浓度在120 g/m3比较适宜,此时纸浆白度为54.7%、黏度为584 mL/g、卡伯值为4.5。

图4 pH值对臭氧漂白后纸浆性能的影响

图5 臭氧浓度对漂白后纸浆性能的影响

2.2 H2O2漂白工艺参数的选择

2.2.1 H2O2用量

H2O2是一种强氧化剂,其主要与木素侧链上的羰基和双键进行反应,破坏木素大分子使其溶出[17-18]。图6为H2O2用量对H2O2漂白后纸浆性能的影响。由图6可知,随着H2O2用量的增加,纸浆白度增加,黏度和卡伯值降低。H2O2用量大于3.0%时,纸浆白度增幅变缓,黏度降低加快。H2O2用量从3.0%增至4.5%,白度仅增加了1.9个百分点,而黏度降低了46 mL/g。适当的H2O2用量可以有效提高纸浆白度的同时减少黏度损失,同时考虑漂白经济性,因此H2O2浓度在3.0%比较适宜,此时纸浆白度为81.6%、黏度为596 mL/g、卡伯值为4.3。

图6 H2O2用量对H2O2漂白后纸浆性能的影响

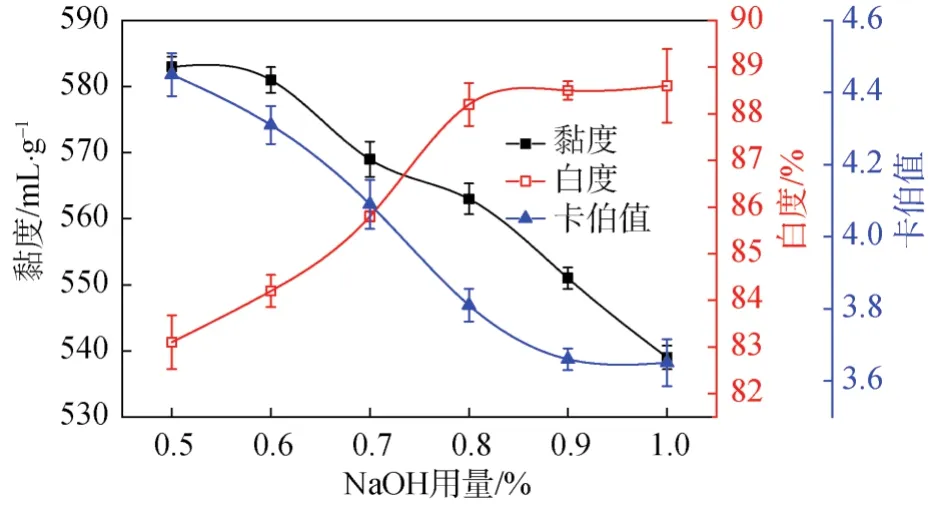

2.2.2 NaOH用量

H2O2漂白时,为保证HOO-浓度,漂液必须有足够碱度。但碱度过高,将导致H2O2的电离速度过快引起无效分解;碱度过低,漂白作用又减弱。图7为NaOH用量对H2O2漂白后纸浆性能的影响。由图7可知,随着NaOH用量的增加,H2O2漂白活性提高,白度逐渐上升,但增幅逐渐下降,NaOH用量0.8%时白度基本稳定,NaOH用量从0.8%增至1.0%时,白度仅提高了0.4个百分点,而此时多余的NaOH促进了纤维素的剥皮反应,纸浆黏度下降较为明显。因此NaOH浓度在0.8%比较适宜,此时纸浆白度为88.2%、黏度为563 mL/g、卡伯值为3.8。

另外,碱度主要由加入的NaOH调节,即控制合适的NaOH/H2O2质量比(0.25左右),经过此实验优化的NaOH/H2O2质量比为0.27,属于最佳碱度范围。

图7 NaOH用量对H2O2漂白后纸浆性能的影响

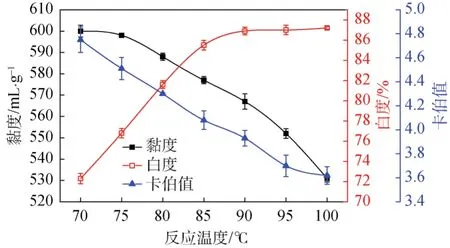

2.2.3 反应温度

以往H2O2漂白采用较低的反应温度(40~60℃),目前趋势是提高反应温度,以强化H2O2的漂白和脱木素作用。图8为反应温度对漂白后纸浆性能的影响。由图8可知,随着反应温度的上升,纸浆白度增加,黏度和卡伯值逐渐降低。反应温度大于90℃时,纸浆白度增幅变缓,黏度降低越来越快。反应温度从90℃提至100℃,白度仅增加了0.3个百分点,而黏度降低了36 mL/g。同时温度升高,功耗也会相应增加。因此反应温度在90℃比较适宜,此时纸浆白度为86.9%、黏度567 mL/g、卡伯值为3.9。

图8 反应温度对H2O2漂白后纸浆性能的影响

2.2.4 反应时间

反应温度和反应时间是两个相关因素,其他条件相同的情况下,反应温度高则反应时间短,但过高的反应温度会使H2O2分解;同时,反应时间过长则残余H2O2消失,会发生“碱性变暗”而引起纸浆返黄。图9为反应时间对H2O2漂白后纸浆性能的影响。由图9可知,随着反应时间的延长,纸浆的黏度、卡伯值下降,白度先增大后略有下降。反应时间为120 min时纸浆白度达到最大值88.2%。因此反应时间在120 min比较适宜,此时纸浆白度为88.2%、黏度为565 mL/g、卡伯值为3.8。

图9 反应时间对H2O2漂白后纸浆性能的影响

2.3 硫酸盐蔗渣浆短序AZP漂白工艺的研究

本实验对臭氧和H2O2漂白工艺进行了单因素实验探究,确定了最佳AZP短序漂白工艺,并进一步探索了各漂白段纸浆返黄性能,结果如表1所示。从表1可以看出,最佳AZP短序漂白得到纸浆白度85.6%、黏度559 mL/g、卡伯值为3.6,且终段H2O2漂白后,纸浆的返黄值仅为0.8。AZP流程显著提高了纸浆的可漂性、白度及其稳定性,降低了纸浆返黄值。

表1 硫酸盐蔗渣浆AZP漂白工艺条件及各漂白段纸浆性能

2.4 硫酸盐蔗渣浆漂白后废水污染负荷的研究

实验对比了硫酸盐蔗渣浆在经过不同漂白工艺后废水的CODCr含量、BOD5含量、色度。不同漂白工艺如表2所示,实验结果如图10所示。由图10可知,不同漂白工艺对漂白后废水的CODCr含量、BOD5含量、色度有明显影响。采用OQP1P2漂白后CODCr含量、BOD5含量、色度最高;AZP漂白后CODCr含量、BOD5含量、色度最低。对比三种漂白工艺,采用AZP短序漂白时漂段减少,化学品用量减少,从而降低生产成本,且采用臭氧漂白,漂白后废水基本不含其他化学品。因此采用AZP短序漂白降低了漂白后废水的污染负荷,其CODCr为760 mg/L、BOD5为90 mg/L、色度为680C.U.。

表2 不同TCF漂白工艺流程对照表

图10 不同漂白工艺对废水CODcr含量、BOD5含量、色度的影响

3 结论

在尽可能模仿工厂实际生产条件下,采用酸处理-臭氧-过氧化氢(AZP)短序全无氯(TCF)清洁漂白生产流程对硫酸盐蔗渣浆漂白工艺参数进行了研究,确定了最佳的漂白工艺条件,同时对漂白后废水的污染负荷进行探究。

3.1 硫酸盐蔗渣浆短序AZP漂白的最佳工艺条件为:Z段浆浓为36%,pH值为2.0,臭氧浓度为120 g/m3,臭氧用量1.2%,反应时间30 min,室温下进行,该工艺条件下,臭氧漂白得到的纸浆白度为53.1%,黏度为587 mL/g,卡伯值为5.6;P段浆浓为10%,H2O2用量为3.0%,反应时间120 min,反应温度90℃,NaOH用量0.8%,AZP最佳漂白工艺条件下得到的纸浆白度为85.6%,黏度值为559 mL/g,卡伯值为3.6。

3.2 与传统漂白工艺流程OQP1P2(氧脱木素-螯合处理-双段过氧化氢)、OP1ZP2(氧脱木素-过氧化氢浅漂-臭氧-过氧化氢终漂)相比,采用AZP短序漂白后废水的污染负荷最低,废水CODCr为760 mg/L、BOD5为90 mg/L、色度为680 C.U.。