新型存查煤样柜的设计及样机试验

2019-08-28王震宇

周 磊,黄 峥,王震宇

(长沙开元仪器有限公司,湖南 长沙 410100)

0 前 言

在煤炭使用过程中,煤炭样品的分析结果对煤炭品质及计价起决定性作用。而煤炭样品除了分析样以外还会留存1份样品作为争议时的备份,即存查样的存在很有必要[1-6]。存查样具有以下作用:作为实验室管理的核查;原始化验结果有疑问或丢失时再检验,一般分析试验丢失或污损时的替代;发生质量纠纷或疑问时再检验[7]。存查样一般密封在煤样瓶中,煤样瓶存储于存查样柜中。

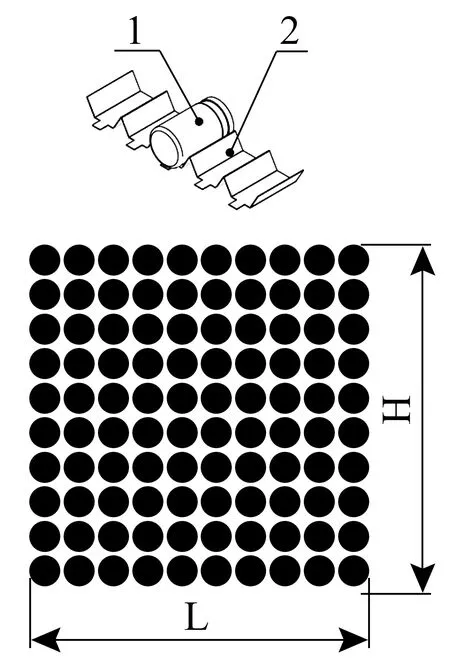

存查样柜主要由机械部分及控制系统两大部分组成,其主要构成示意如图1所示。机械部分由柜体框架1、存瓶托板2、运动模块3、存取机械手4等部件组成。煤样瓶5存放于存瓶托板2上,存瓶托板2固定于柜体两侧。存查样柜的主要工作过程如下:需要存入煤样瓶5时,运动模块3移动到接收煤样瓶位置,存取机械手4抓取煤样瓶5后,运动模块3动作将煤样瓶5移动到存瓶托板2对应的工位处,存取机械手4将煤样瓶5存入工位,以上过程即为存样过程。取样过程即将指定煤样瓶从其存放的工位取出,与存样过程正好为相反的过程。以上自动化的存查样柜能够有效杜绝煤样存、取及管理过程中的人为干扰因素,确保存查样的公信力。全自动的工作过程可极大地提高工作效率及降低劳动强度[8]。

1.柜体框架;2.存瓶托板;3.运动模块;4.存取机械手;5.煤样瓶图1 存查样柜主要构成示意图

目前,存查样柜存在以下2个突出问题:①由于煤样瓶在柜体内的排列方式为横卧矩阵式或直立矩阵式排列,导致柜体空间利用率不高及柜体体积大、占地面积大;②煤样瓶位置不唯一,导致机械手不能利用计算的位置参数对煤样瓶进行抓取,而需用机械手逐一校对煤样瓶位置,该调试方法时间长、效率低。

为此,在分析现有结构的基础上,以下提出新的设计以解决存查样柜存在的问题,并试制样机进行验证。

1 现有存查样柜结构分析

1.1 存瓶托板结构及煤样瓶排列方式

煤样瓶的存瓶托板结构及排列方式是以上2个突出问题的关键影响因素。

煤样瓶存瓶托板的结构主要为钣金折弯形式,煤样瓶在托板上的存放方式主要包括横卧矩阵式和直立矩阵式该2种方式[9],如图2、图3所示。

1.煤样瓶;2.横卧式折弯钣金托板图2 横卧托板及矩阵排列

图3 直立托板及矩阵排列

图2、图3中,用单位面积容瓶率(V,个/m2)来衡量存查样柜煤样瓶的空间利用率:

(1)

式(1)中,N为煤样瓶数量,个;S为该存瓶数量所占位置的面积,m2。

以图2、图3的排列方式为例,根据式(1)计算得知,目前的煤样瓶排列方式1 000工位情况数据见表1。表1中煤样瓶规格为直径Φ100 mm,煤样瓶高度200 mm,煤样瓶排列间距30 mm。

表1 矩阵式煤样瓶排列数据

由表1看出:当煤样瓶直径小于高度时,横卧式矩阵排列单位面容瓶量为60.7个/m2,直立式矩阵排列单位面容瓶量为34个/m2,横卧式矩阵排列单位面积容瓶量大于直立式矩阵排列,因此煤样瓶横卧存放方式更好,故将针对横卧式存放形式进行改进设计。

1.2 煤样瓶存放位置不唯一原因分析

实际应用中,图2横卧矩阵排列方式的煤样瓶位置不准确,误差较大。煤样瓶位置的不准确将造成以下2个主要负面影响:(1)不能用通过计算得到的位置参数进行煤样瓶的抓取,须进行每个位置的煤样瓶位置校对以得到位置参数,对每个煤样瓶位置进行逐一校对的调试时间较长,严重影响安装调试进度。(2)煤样瓶位置不准确,机械手进行抓取时易被干涉,即机械手触碰煤样瓶时易使其掉落。

横卧式煤样瓶存放位置不唯一的主要原因是图2的存瓶托架为钣金结构,存瓶托架由薄板通过折弯、焊接等工序加工而成。首先折弯和焊接时由于应力产生形变[10],其次在折弯时不能保证折弯角度高度一致;存瓶托板折弯角度不一致,当煤样瓶放入折弯槽时位置就会出现高低不平位置不唯一现象。

2 新型存查样柜设计

2.1 单位面积容瓶率的改进设计

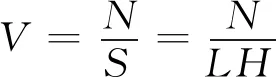

为此研究提出1种提升单位面积容瓶量的设计,即采用错位式(蜂窝式)排列设计,如图4所示。此设计方法是将矩阵式排列的煤样瓶保持X方向(横向)煤样瓶间距δX不变的情况下在X方向错位摆放,如此能将Y方向(纵向)煤样瓶间距δY缩短,从而压缩纵向空间。以表1煤样瓶规格参数为例,纵向煤样瓶间距δY由0.13 m缩减为0.105 mm。

图4 错位式(蜂巢式)排列

煤样瓶规格参数与表1中各项参数保持一致的情况下,将1 000个煤样瓶经过错位排列后单位面积容瓶量数据见表2。

表2 错位式(蜂巢式)煤样瓶排列数据

由表2可知,在存放相同数量(1 000个)煤样瓶情况下经提升设计后煤样瓶单位面积容瓶率由60.7个/m2提高至73.8个/m2,提高了21.6%。

2.2 存瓶位置准确度改进设计

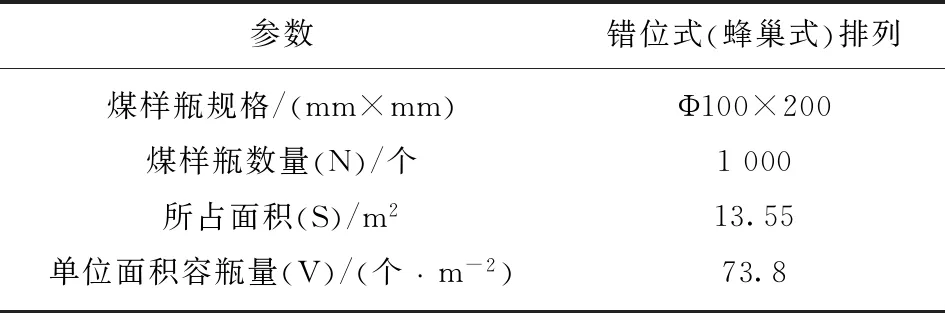

因钣金加工的存瓶托板对煤样瓶位置造成较大影响,错位式排列的煤样瓶托架不采用钣金结构形式而是改为撑杆形式,如图5所示。

1.搁板 2.撑杆 3.撑杆固定螺母图5 搁板撑杆式存瓶搁架

如图5所示,该方案存瓶托架包括1搁板、2撑杆、3撑杆固定螺母。煤样瓶横卧放置于两根撑杆之间。为保证撑杆固定位置准确,搁板加工主要采用激光切割以保证撑杆安装孔位的位置准确;为保证撑杆安装垂直,如图5中放大图所示撑杆一端加工一定深度的凹槽,如此就有1个相对水平的基准面,装配于搁板上时撑杆就能保证垂直,从而保证煤样瓶水平。通过以上设计,不仅能实现煤样瓶横卧错位式排列,且保证了煤样瓶位置的唯一性。

多个如图5所示的单元存瓶架紧密排列组成一面存瓶架,单元存瓶架与单元存瓶架之间紧密相连没有缝隙,在最下方的搁架安装有支撑架,如此整面搁架即具有水平基准,竖直基准为固定搁架的柜体,此设计减小了装配所造成的煤样瓶位置误差。

3 样机试验

根据以上设计试制了新型存查样柜,样机如图6所示,样机主要参数见表3,样机单位面积容瓶量为73.4个/m2,与设计参数相符合,单位面积容瓶量显著提高。

图6 新型存查样柜样机

表3 改进设计存查样柜存瓶架参数

试验时,选取第1块存瓶架,人工校对第1行第1列煤样瓶位置得到此煤样瓶位置参数→选取第1块存瓶架,人工校对第4行第8列煤样瓶位置得到此煤样瓶位置参数→用该2个煤样瓶位置参数计算得出X方向与Y方向平均脉冲数ΔX与ΔY→由以上参数计算出整个存瓶架上煤样瓶位置参数→逐一校对其余31块存瓶架第1行第1列煤样瓶位置得出位置参数→用第1块存瓶架的ΔX与ΔY计算出每一块搁板煤样瓶位置参数并逐一用机械手抓取验证位置准确度。

煤样瓶位置校准步骤如图7所示。

图7 煤样瓶位置校准步骤

通过以上步骤得到所需数据,详见表4。

表4 第1个存瓶架间距参数

得到以上数据后,校对每一块搁板第1个位置参数,用表4中的ΔX与ΔY计算出每一块存瓶架每一个煤样瓶位置参数。

根据以上步骤得到的位置参数,为了直观地反映煤样位置参数所对应煤样瓶位置,通过程序绘制煤样瓶位置点位图,如图8所示。

图8 样瓶位置点位图

通过程序控制机械手利用以上步骤得到煤样瓶位置参数,并对每一个位置的煤样瓶进行抓取验证,如图9所示,观察是否每一个位置上的煤样瓶均能顺利抓取,且无干涉。

图9 机械手抓取验证

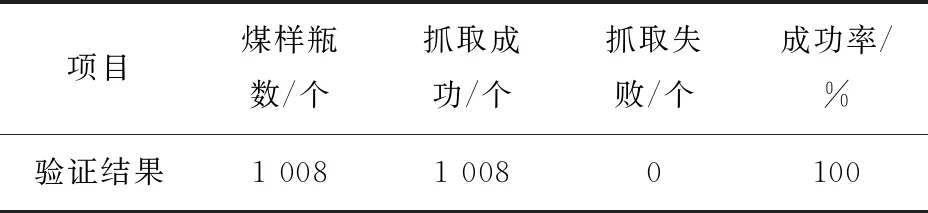

搁板撑杆式搁架煤样瓶抓取验证试验结果详见表5。

表5 搁板撑杆式搁架煤样瓶抓取验证结果

根据以上试验证结果可得出,该煤样瓶数量的存查样柜的撑杆存瓶托架,只需校对位置2次后,用得到的平均间距计算其余煤样瓶位置参数,利用此参数即可实现每个煤样瓶的成功抓取。试验结果表明,该存查样柜调试时校对位置次数为33次。新设计搁板撑杆形式的存查样柜校对煤样瓶次数由钣金折弯形式存查样柜的1 008次减少为33次,校对次数减少975次,同比减少96.7%。

4 结 语

以上介绍了1种煤样瓶存查样柜的主要结构,简述该存查样柜煤样瓶存放托架的结构形式及煤样瓶排列形式,就柜体单位瓶容量、煤样瓶准确度等存在的问题进行原因分析,并对其进行改进设计及样机验证。新设计的存查样柜单位面积容瓶量提高21.6%;煤样瓶校对次数减少96.7%,极大程度上缩短了存查样柜煤样瓶位置的校对时间。