基于ANSYS的设备吊装用撑杆设计与分析

2022-10-13郭建强

郭建强,孙 远

(天津修船技术研究所,天津 300456)

近年来,随着世界各国在深海和远海领域石油和液化天然气开采技术的竞争日趋激烈,全球船舶与海洋工程装备制造技术得到了快速发展。与此同时,在新工艺、新技术目标的催生下,一些超大型一体化设备在近些年的船舶与海洋工程项目中的应用越来越广泛。

随着这些超大型设备吊装工作量的增多,建造项目整体的风险系数随之加大,设备吊装所用撑杆的设计技术也变得更加重要。

在以往的撑杆设计中,由于吊装设备的重量轻,加之撑杆制造所用材料的综合性能好,撑杆设计安全系数大等因素的存在,所设计的撑杆能够满足吊装要求,所以仅需在撑杆预制完成后,对其进行强度校核、验证即可。但是,随着设备重量的增大,以及撑杆设计尺寸、材料性能等因素受到限制,撑杆的设计过程必须更加科学化、精细化,并充分考虑撑杆使用过程中存在的潜在风险。

1 撑杆的设计及校核

1.1 撑杆的设计原则

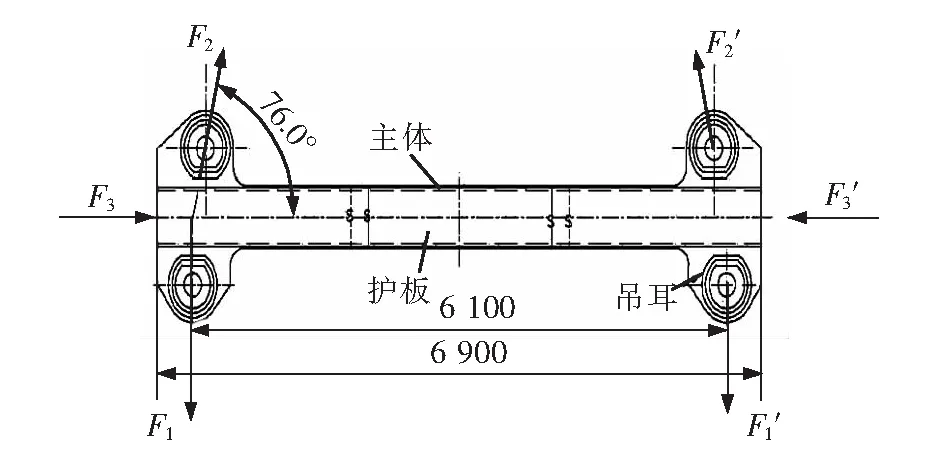

撑杆设计应确保其在使用过程中,吊机钩头、撑杆及设备重心在同一平面内,且在降低制作成本的同时,能够最大限度地增大使用范围,以提升整体经济效益。常规撑杆一般由主体、护板和吊耳组成。撑杆主体由高强度钢板制作,为平衡撑杆整体截面各个方向的惯性矩,主板两侧设计半圆形护板,以此提升撑杆整体的强度。撑杆两端的吊耳一般设计成联体板式吊耳,由主板和2块或2块以上的耳板焊接组成,吊耳的整体厚度应不小于匹配卸扣开口宽度的75%,以防止卸扣扭转对吊耳的破坏,同时提升吊耳的抗拉性能。

1.2 设计背景

根据吊装需求,本撑杆用于吊装320 t设备,吊耳的间距(设备宽度方向)为6 100 mm,设备重心与其形心重合。撑杆吊装用卸扣的额定载荷为500 t,选用钢丝绳直径为130 mm,撑杆上部吊耳水平角度为76°,撑杆结构及受力分析示意图见图1。

图1 撑杆结构及受力分析示意图

其中,撑杆下吊耳所受拉力F1、F1′为:

(1)

式中,m为吊装设备的质量;ζ为设备吊装安全系数,ζ=2。

由式(1)可得,撑杆下吊耳所受拉力为3 136 kN。

撑杆上吊耳所受拉力F2、F2′为:

(2)

式中,θ为撑杆上部吊耳拉力方向与水平方向的夹角(本设计中取值为76°)。

由式(2)可得,撑杆上吊耳所受拉力为3 232 kN。

撑杆轴向所受的压力F3、F3′为:

(3)

由式(3)可得,撑杆轴向所受的压力为782 kN。

1.3 撑杆设计参数

撑杆整体设计所需的材料均为DH36,其主体采用厚度为28 mm、长度为2 500 mm、宽度为530 mm的板材。吊耳采用厚度为45 mm、长度为2 200 mm、宽度为1 780 mm的板材,吊耳加强板采用厚度为28 mm和19 mm的板材。主体外侧护板采用外径为500 mm、厚度为19 mm的成品管。

根据设计需要,本撑杆配套使用的卸扣规格为BX型S(6)级500 t,其销轴直径为185 mm,轴孔外径为390 mm,卸扣弓高为557.5 mm,卸扣开口内径为240 mm。撑杆配套使用的钢丝绳最大直径为130 mm。

根据以上信息可以进一步确定,撑杆的吊耳孔直径d1=199 mm;吊耳耳板的半径r=427.5 mm,考虑实际操作裕量及吊耳耳板设计半径须大于1.25倍的吊耳孔直径的要求,本设计中吊耳耳板的半径R的取值确定为320 mm,吊耳两侧的3对加强板半径分别为r1=280(320-40)mm,r2=240(280-40)mm,r3=200(240-40)mm;吊耳孔与主体外侧护板的距离c=320 mm;上、下部吊耳孔间距为a=142.12 mm,取值143 mm;吊耳整体厚度为t=195 mm,与卸扣开口内径的比例为195/240=82.15%,满足吊耳整体厚度须大于卸扣开口内径的75%的设计需求。

撑杆详细设计示意图见图2。

图2 撑杆详细设计示意图

1.4 撑杆强度校核

结合撑杆的实际应用工况,撑杆的强度校核主要包括吊耳板的应力校核、吊耳的应力校核、吊耳加强板的焊接校核以及撑杆的稳性校核。DH36材料的屈服应力为355 MPa,其相关应力参数值见表1。

表1 DH36材料的相关应力参数值

1)吊耳应力校核。吊耳板所受的拉应力σ为[1]:

(4)

式中,A1为吊耳板的横截面积。

由式(4)可得,σ值为80.8 MPa,小于许用应力319 MPa,满足强度要求。

吊耳孔所受的剪切应力τ为:

(5)

式中,Fsh为吊耳所受剪切应力;Ash为吊耳剪切面的面积。

由式(5)可得,τ值为50.9 MPa,小于许用剪切应力142 MPa,满足强度要求。

2)吊耳加强板焊接强度满足设计所需的最小焊脚高度himin为:

(6)

式中,ti为吊耳两侧加强板的厚度(共3对加强板,i=1、2、3,t1=t2=28 mm,t3=19 mm);k为焊接安全系数(取值0.7);fw为焊接许用应力;ri为吊耳两侧加强板的半径(共3对加强板,i=1、2、3)。

由式(6)可得,吊耳两侧加强板满足焊接强度要求所需的最小焊脚高度分别为:h1min=2.6 mm;h2min=3.1 mm;h3min=2.5 mm。

结合焊板的厚度,本撑杆吊耳加强板焊脚设计高度为:h1=h2=17 mm;h3=14 mm。

3)撑杆稳定性校核。

撑杆截面惯性矩I为:

(7)

式中,D为撑杆护板的外径;d2为撑杆护板的内径;b为撑杆主体的厚度;h为撑杆主体的高度。

由式(7)可得,I值为1 178 579 805 mm2。

撑杆截面惯性半径R为:

(8)

式中,A2为撑杆截面面积。

由式(8)可得,R值为164.5 mm,撑杆柔度λ为:

(9)

式中,L为撑杆下吊点间的距离。

由式(9)可得,λ值为37.08 mm。

撑杆截面宽厚比Ψ为:

(10)

式中,fyk为材料许用应力。

由式(10)可得,ψ值为45.6。

因此,根据撑杆截面宽厚比值,查钢结构设计规范附表,可得撑杆稳定系数φ=0.927。

撑杆的稳定强度δ为:

(11)

由式(11)可得,δ值为19.4 MPa,小于许用应力319 MPa,满足撑杆强度要求。

综上所述,撑杆的稳定性满足要求。

1.5 ANSYS强度分析

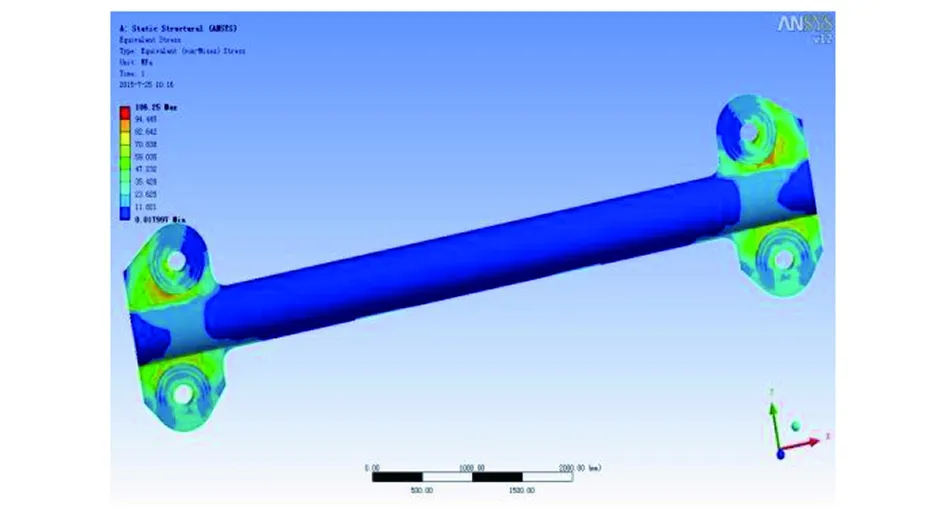

1)模型建立。利用软件PRO/E,根据设计参数完成撑杆模型建立、优化工作,并通过ANSYS与CAD软件的对接接口,将模型导入到ANSYS的结构静态分析模块[2],进行强度分析前的预处理工作。

2)模型预处理。根据设计需求定义材料性能,选择合适的划分网格类型,并根据实际工况添加载荷及边界条件。模型前处理工作完成并确认后,结合设计需要,在求解方案中插入等效应力、等效弹性形变及总变形等模型属性,并完成求解。撑杆模型的等效应力云图模型如图3所示。由图3知,撑杆的最大等效应力为106.25 MPa,小于许用应力177.70 MPa,因此得出撑杆的强度满足规范要求的结论。

图3 撑杆模型的等效应力云图

2 结束语

本文阐述了一种特种设备吊装用撑杆的设计及校核方法,并通过运用有限元分析软件ANSYS对其进行静态结构的应力、应变分析,直观、可靠地反映出了撑杆在实际工况下的应力分布和变形情况,不仅科学、高效、可靠,而且为后续撑杆的优化设计工作提供了重要参考依据。