液压支架伸缩式托板损坏原因分析与解决措施

2021-08-02郭利新

郭利新

(晋能控股装备制造集团 煤炭技术装备公司,山西 长治 046204)

带有小四连杆伸缩式的液压支架中托板,作为液压支架的一个重要组成部件,在工作面支护作业中的主要作用是承载护帮千斤顶,并在液压支架护帮过程中起有一定的导向作用和防止护帮不受力情况出现。但是,在井下综采工作面实际使用过程中,有时会出现托板损坏现象,导致护帮板失效不能起到护帮作用。针对实际工作中托板出现的上述问题,分析托板的结构特征和损坏原因,提出了一些改进和建议,以在设计和实际使用中针对性地将其解决。

1 结构形式与特点

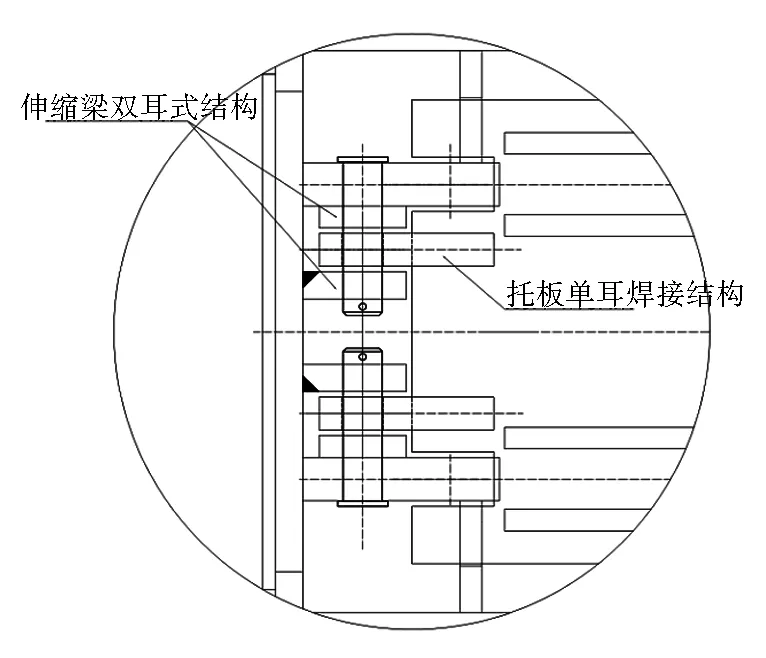

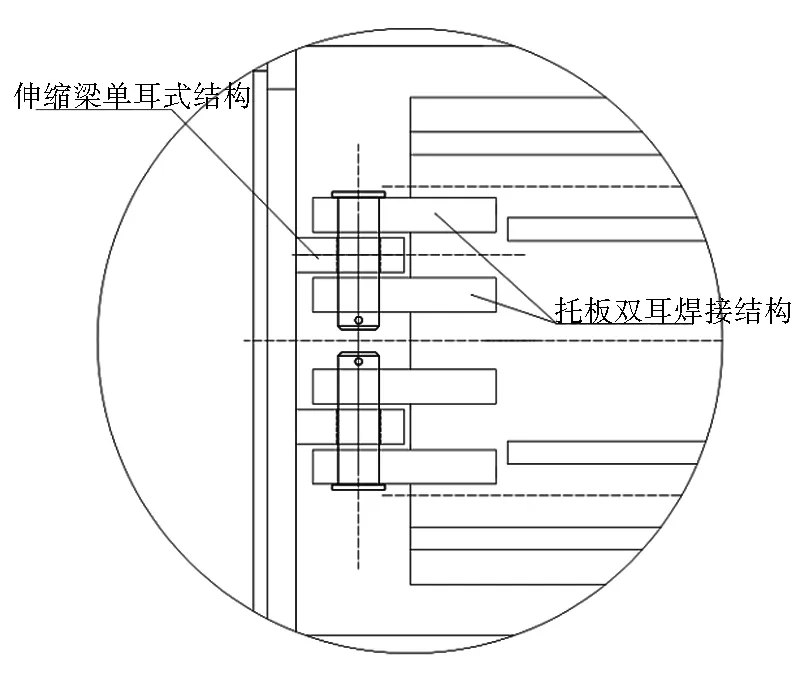

现在一般常用托板的连接结构主要有两种形式:一种是采用单耳焊接结构形式,与双耳形式伸缩梁相连接(如图1所示);另一种是采用双耳焊接结构形式,与单耳形式伸缩梁相连接(如图2所示)。但无论哪一种连接结构形式,都采用插入式焊接结构,其焊接长度及结构刚性都比较低,一旦出现质量问题,都容易造成连接耳断裂或掉耳问题。

图1 托板单耳焊接结构

图2 托板双耳焊接结构

2 常见问题及原因分析

在实际使用过程中煤层顶板破碎条件不好,如支架顶破碎露石头、空顶现象,在回采过程中为防止顶板事故,致使推移、拉架、顶梁支护过程中,支架操作顺序错误或“过分”操作,超出该支架原有设计要求,造成批量前梁、伸缩梁、托板断裂、连接耳变形等现象。一旦出现连接耳断裂或掉耳,导致护帮板失效,不能起到护帮作用,而且维修难度大,必须全部拆解伸缩梁、托板,甚至护帮板等,才能维修或更换托板,存在作业空间小、工作量大的问题。

具体原因分析如下:

1) 根据现场前梁、伸缩梁、托板断裂、连接耳变形等现象,分析确认导致出现连接处损坏,是伸缩梁、托板主动受力,并非顶板来压受力而造成。该类液压支架原设计顶板只与托板接触,因为伸缩梁连接耳设计尺寸小、焊接尺寸短、承力强度不强,主要是起工作面顶板掩护作用,并不是让伸缩梁、托板起顶板支承作用,一旦非顶板来压受力或主动受力过大,伸缩梁前段部托板、连接耳会发生变形、断裂,非常容易造成伸缩梁的损坏。

2) 经分析,伸缩梁、托板主动受力有三种原因:一是支架立柱升柱时伸缩梁接顶,伸缩梁、托板主动受力;二是在支架伸缩梁伸出时前梁向上摆动,使伸缩梁前段先接顶受力;三是在支架伸缩梁伸出顶到煤壁时,使伸缩梁、托板主动受力。究其原因,伸缩梁的损坏主要是自身的刚性和焊接强度不能适应实际工况造成。

3) 伸缩梁、托板焊接变形,是因为在结构件加工或拼接时,伸缩梁与托板的连接耳孔出现高低差,导致托板在前梁的滑道内滑动时产生阻力,进而影响伸缩梁动作,使其出现“憋卡”现象,使得连接耳极限受力后引发变形、断裂等情况。

3 托板、连接耳变形、断裂解决措施

1) 连接耳损坏修复方案:一是在断裂处气割坡口,打磨平整后与断裂板焊接,保证焊接质量;二是在其背面焊接一块加强板,增强连接耳的强度。这是应急弥补措施,不建议批量使用。

2) 在同类型液压支架使用过程中,将设备设计使用说明书要求写入生产操作规程,严格按照操作规程操作,以保证设备完好及使用安全。

3) 强化支架伸缩梁、托板相关部位焊接质量的管控,合理确定伸缩梁、托板与前梁的配合间隙,确保伸缩梁、托板动作的导向性;下料操作工和质检人员时刻关注检查关键尺寸和变形情况,发现问题及时做出调整,防止不合格品流入拼接工序;遵守焊接规范流程,严格控制焊接变形;严格执行图纸要求,焊缝高低不得随意减小或加大,对局部出现的超高影响装配的焊缝,要及时进行打磨处理;组装前的检查,要确保配合箱体内无杂物,保证伸缩梁与托板的伸缩效果良好。

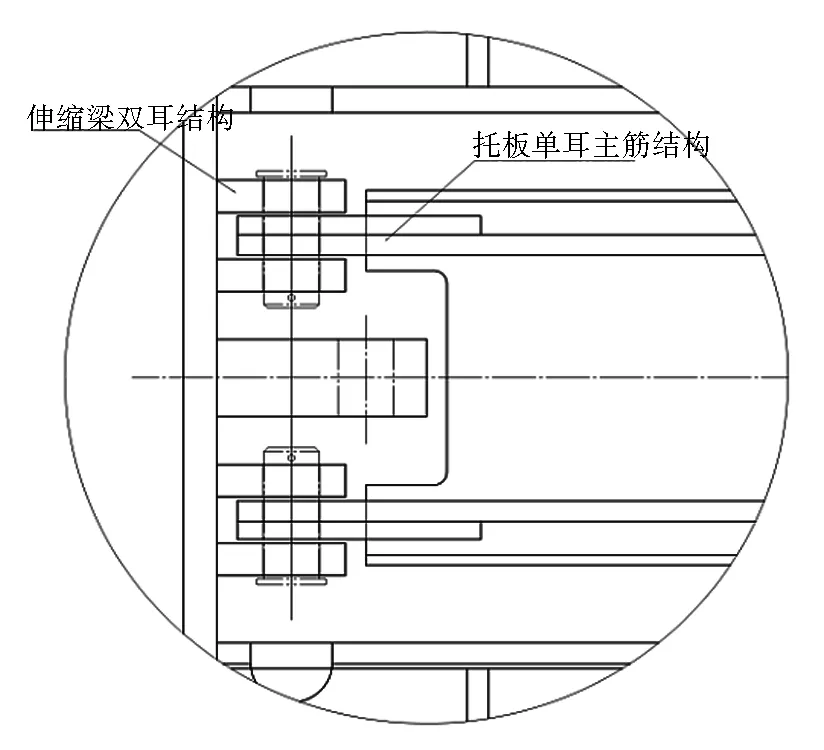

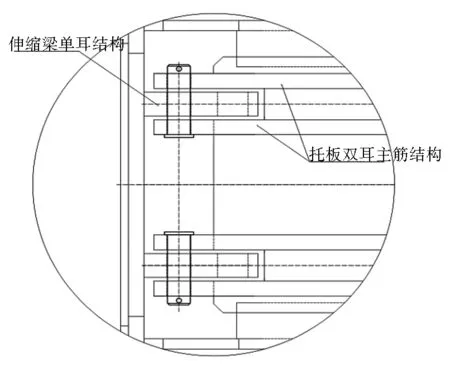

4) 在原有两种结构基础上,重新设计新结构,合理优化设计,保证强度,满足实际工况条件。此种结构一种为托板单耳主筋结构形式(如图3所示);另一种为托板双耳主筋结构形式(如图4所示)。一是采用了足够强度的钢板,把连接耳与主筋作为一个整体下料加工,二是选用了焊接性良好的焊丝焊接,三是整体钻孔保证了其同轴度,因此在组装和实际应用中起到了良好效果,非常适应井下实际工况条件。

图3 托板单耳主筋结构

图4 托板双耳主筋结构

4 结 语

文章简略地分析了液压支架托板、连接耳损坏的原因,并提出了解决的措施。采取了从设计源头开始,高标准、高质量要求,合理优化设计,严格控制各个程序过程管理措施,来保证产品质量。同时,要求加强现场操作管理,禁止违规操作,加强设备的维护保养,以达到保障设备良好、高效运行的目的。