输煤胶带端部初级采样器颗粒系统仿真研究

2019-08-28倪文婧

倪 文 婧

(天地科技股份有限公司 储装事业部,北京 100013)

0 引 言

胶带端部采样通过水平移动的切割斗穿过胶带端部落下的煤流完成采样,由于安装在输煤主胶带的转接塔内,可节约采样塔的修建经费,且故障时不影响主输煤胶带的运行。胶带端部采样是煤炭采样的重要方式之一,针对其采样过程进行研究显得尤为必要。国内对胶带端部采样的相关研究,大部分停留在定性判断或依赖于样机偏移试验的结果,即其采样代表性等只能通过相应的试验进行定量的判断[1-3]。随着计算机辅助设计和仿真技术的发展,颗粒系统仿真方法的出现提供了1种可对采样效果进行定量研究的方法[4-6]。最早的离散元理论被用于井下综放研究,如对放煤布局和综放顶煤放出规律之间关系的研究[7]、顶煤放出体扩展过程及放煤步距与放煤间距等工艺参数影响顶煤放出规律的研究[8]、急倾斜煤层的放顶煤规律研究[9]等,而针对胶带端部初级采样器采样过程的颗粒系统仿真还未见有研究涉及。

1 端部初级采样器模型

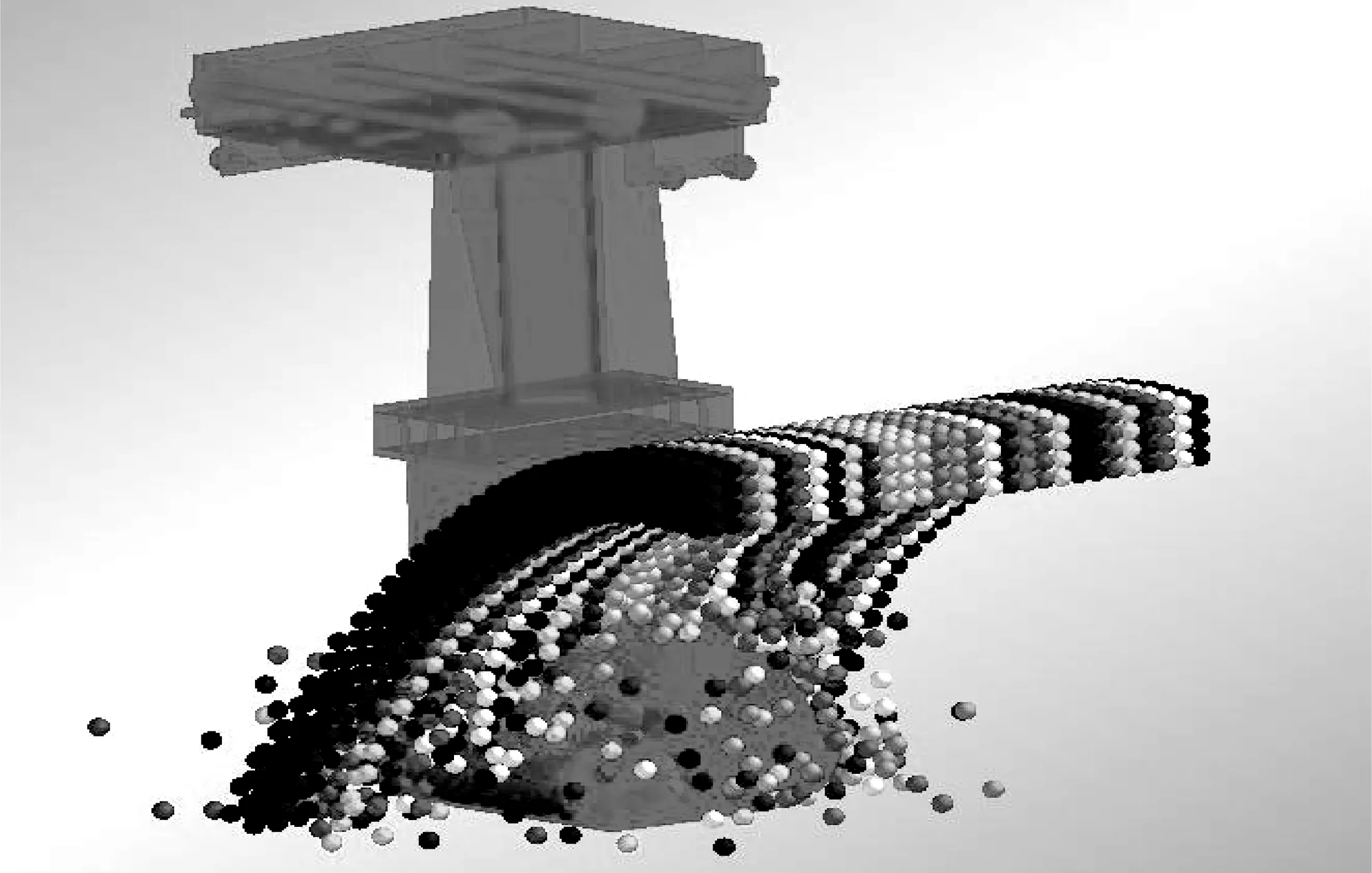

胶带端部初级采样器安装在输煤胶带端部转接塔内,初级采样器接受计算机控制系统的指令,通过电机带动采样头平移进行采样,实现对主胶带输送机上煤流的全断面采样,其三维模型如图1所示。

图1 胶带端部初级采样器模型

胶带端部初级采样器的颗粒系统仿真与其切割斗参数关系密切。胶带端部初采器切割斗的相关参数如下:料斗开口0.3 m、运行速度1.5 m/s、最大容积0.253 m3。

2 颗粒参数设置

为了提高颗粒系统仿真的计算速度并不失一般性,以下使用球形颗粒对煤炭例子进行替代。设置形成煤炭和钢铁材料属性见表1。

表1 煤和钢材的材料参数

煤与煤、煤与钢铁相互作用时的作用系数参见表2。该作用系数为影响煤粒相互作用及煤粒与切割斗相互碰撞结果的关键计算参数。

表2 材料相互作用系数

3 碰撞模型

以下使用经典的Hertz-Mindlin无滑动接触模型,半径分别为R1、R2的两颗粒弹性接触时,重叠距离(α)的计算公式为:

α=R1+R2-|r1-r2|

式中,r1,r2为两颗粒球心位置矢量。

颗粒间的碰撞接触面为圆形,其半径(a)为:

式中,R*为等效粒子半径,可由下式求出:

颗粒间法向力Fn可由下式求得:

其中,E*为等效弹性模量,可由下式求出:

式中,E1、E2为颗粒1、颗粒2的弹性模量;ν1、ν2为颗粒1、颗粒2的泊松比。

4 料流模型建立

使用有VC编译的动态链接库文件进行颗粒的生成,其中颗粒直径为50 mm,煤流截面为长1 500 mm、宽200 mm的长方形,如图2所示。截面上颗粒按4×30分布,使用VC动态链接库设置煤流以斜向上11°抛出,抛出速度为3.15 m/s,每隔0.018S生成1个截面颗粒并形成连续的料流。

图2 煤流截面颗粒排列示意图

水平分布颗粒模型中,在水平方向进行分类,设置30组直径为50 mm的颗粒,每组颗粒数量为4个。从距离胶带端部初级采样器切割斗初始位置由近到远分别被标记为particle01、particle02、particle03、……、particle29和particle30,在颗粒系统仿真模型中如图3所示。

图3 水平分布颗粒模型示意图

垂直分布颗粒模型中,在垂直方向分别设置4组直径50 mm的颗粒,每组颗粒数量30个。4组颗粒从上到下分别被标记为particle1、particle2、particle3和particle4,在颗粒系统仿真模型中如图4所示。

图4 垂直分布颗粒模型示意图

5 离散元仿真

5.1 水平分布料流仿真分析

切割斗以1.5 m/s的平移速度采集30种颗粒,如图5所示。收集到煤样后,切割斗进入颗粒计数器(即图6右下角圆柱体)中,对其中30种颜色的颗粒进行计数统计,进而得出胶带端部移动煤流初级采样器在面对水平分布颗粒模型时采样结果的统计数据。

图5 切割斗通过水平分布颗粒料流

图6 切割斗采集水平分布颗粒后进入计数器

5.2 垂直分布料流仿真分析

切割斗以1.5 m/s的平移速度采集4种颗粒,如图7所示。收集到煤样后,切割斗进入颗粒计数器(即图8右下角圆柱体)中,对其中4种颜色的颗粒进行计数统计,进而得出胶带端部移动煤流初级采样器在面对垂直分布颗粒模型时采样结果的统计数据。

图7 切割斗通过垂直分布颗粒料流

图8 切割斗采集垂直分布颗粒后进入计数器

6 仿真结果分析

6.1 水平分布料流结果分析

水平分层颗粒模型下胶带端部平移式初采器采集到的颗粒分布统计数据见表3。

表3 水平分层颗粒模型下切割斗收集到的颗粒统计数据

由表3可看出,水平分层模型下30中颗粒分布的饼图面积近似相等;通过表3可查到位于中部的particle14颗粒所占百分比最小为2.85%,位于最尾端的particle30所占百分比最大为4.38%,百分比最大差为1.53%;颗粒数统计方面,particle14和particle30分别为37个和57个,极差为20。通过对整个采样仿真过程的分析可发现,由于处于尾部的particle30后面没有别的颗粒,当采样过程快结束时,其与切割斗相互作用后向尾部方向弹开的颗粒未受到阻挡,一部分颗粒依然可落入切割斗中,导致了其数量偏大。若去掉particle30颗粒,其他29种颗粒进行比较则其百分比最大差为0.84%,极差为11,降低了45%。通过分析可得出,胶带端部平移式初级采样器对尾端的煤样采集精度较低,但在实际使用中,煤流截面为梭形截面,尾端煤流厚度较小,所以影响不大。

水平分层颗粒模型下,收集到颗粒种类分布的平均颗粒数r1为:

r1=(41+45+43+…+57)/30=43.33

水平分层颗粒模型下,收集到颗粒种类分布的标准差σ(r1)为:

6.2 竖直分布料流结果分析

垂直分层颗粒模型下胶带端部平移式初采器采集到的颗粒分布饼图如图9所示,具体统计数据见表4。

图9 垂直分层颗粒模型下切割斗收集到的颗粒饼图

表4 垂直分层颗粒模型下切割斗收集到的颗粒统计数据

由图9及表4可知,处于最下层的particle4颗粒收集到的数量最少,综合图7中切割斗通过瞬间的截图,当上层颗粒与切割斗相互作用后,其由于重力因素有向下的趋势,而位于最下层的红色颗粒有一部分被挤出切割斗的采样范围。具体到统计数据,particle3颗粒数量为365个,particle4颗粒为216个,极差为139。particle2和particle1颗粒分别为363个、358个,与particle3颗粒分别相差2个和7个。由此可认为胶带端部平移式初级采样器对位于上侧的三色颗粒为等概率采样,对最下层的红色颗粒采样不足。在具体使用中需调整切割斗的位置和开口大小,加强对底层颗粒的收集。

垂直分层颗粒模型下,收集到颗粒种类分布的平均颗粒数r2为:

r2=(358+216+365+363)/4=325.5

水平分层颗粒模型下,收集到颗粒种类分布的标准差σ(r2)为:

7 结 论

研究结果显示30层水平分层模型的平均数为43.3,标准差为3.60,极差为20;4层垂直分层模型的平均数为325.5,标准差为63.27,极差为149。通过分析可得出以下结论:

(1)胶带端部平移式初级采样器对胶带底层煤粒的煤样采集效果较差,应在垂直煤流方向加大切割斗进料口以提高对底层煤粒的收集效果。

(2)胶带端部平移式初级采样器对采样方向末端的煤样采集效果较差,但在实际使用中煤流截面为梭形截面,尾端煤流厚度较小,所以影响较小,可对其不进行处理。