PCB钻孔用含导电粉盖板的制备及其性能研究

2019-08-22杜山山罗小阳刘玉斌

杜山山 罗小阳 刘玉斌

(烟台柳鑫新材料科技有限公司,山东 烟台 265323)

0 前言

目前随着通信技术5G升级、汽车行业的电子化、电动化、智能化以及响应国家号召的新能源汽车的发展,这些行业的快速发展对印制电路板的性能要求更加严格。PCB将会朝着轻薄化、高频化、高速化以及大容量化等特性发展。在PCB的制备中有一过程是需要到其他辅助材料进行,该过程是钻孔技术。在钻孔过程中需要用到保护板,该保护板称之为盖板与垫板,盖垫板的加入能保证PCB在钻孔的过程中板面清洁、精准的孔位精度、良好的孔壁粗糙度以及避免排屑不良等影响。

本文制备了一种PCB用盖板,主要针对钻孔过程中产生的静电对PCB钻孔的影响。该盖板加入的材料主要是导电粉,通过加入不同配比的导电粉制备出不同电阻值的盖板,电阻值由绝缘性到抗静电级到导电级,分别测试了该组盖板的各种钻孔性能。该产品的制备将会减少PCB钻孔过程中因静电问题带来的危害,为PCB安全生产提供了保证。

2 实验部分

2.1 实验原料及设备仪器

实验原料:本公司自制腰果酚改性的酚醛树脂胶黏剂、导电粉,漂白木浆纸。

设备仪器:电子天平、三口烧瓶、电动搅拌器、电热恒温鼓风干燥箱、四柱液压机、数字万能表

2.2 胶黏剂的制备

称取100 g腰果酚改性的酚醛树脂胶黏剂于三口烧瓶中,随后加入导电粉,在常温下,通过机械搅拌2h,使导电粉均匀分散在腰果酚改性的酚醛树脂胶黏剂中。导电粉的加入量分别为胶黏剂的0.25%、0.5%、1%、1.5%、2%、2.5%,所制备的盖板分别以1-6的数字命名。

2.3 盖板的制备

将漂白木浆纸浸渍上述制备的胶黏剂制备成浸胶纸,将浸胶纸置于150 ℃的鼓风干燥箱中烘烤90 s制成半固化片,将半固化片裁切成15 cm×20 cm,随后将两张半固化片层叠置于160 ℃的压机中,在压力30 Mpa下压制60 min,压制结束后即可得到不同阻值的盖板。

3 性能测试

3.1 半固化片表面性能

由于加入的导电粉为无机物,可以通过观察导电粉在半固化片表面颜色可以获得导电粉是否在漂白木浆纸上均匀分布。表1为导电粉在漂白木浆纸表面的均匀性结果。通过表1得到随着导电粉加入量的增多,半固化片的颜色逐渐加深,导电粉在漂白木浆纸表面的附着越多,均匀性越好(见表1)。

3.2 盖板表面性能

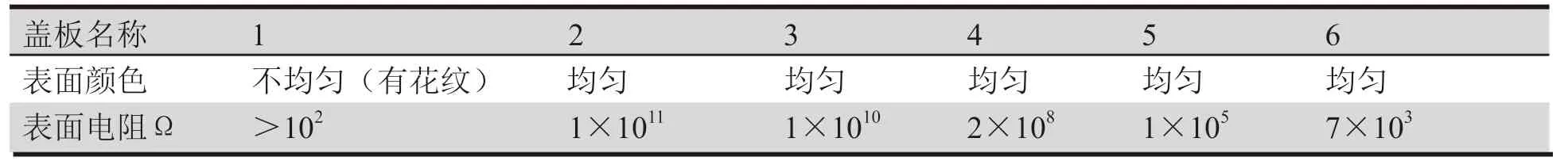

盖板的表面主要性能是从盖板的表面颜色均匀性和表面电阻进行评价。表2为盖板的各种表面性能(见表2)。

通过表2可以得到,表面颜色均匀性除1号样品外,其他样品都具有均匀的颜色,1号样品颜色均匀性较差的主要原因是胶黏剂中加入的导电粉量较少,导电粉虽然在胶黏剂中分散均匀,但导电粉的量使其无法掩盖胶黏剂的颜色,与此同时在浸渍漂白木浆纸过程中导电粉没有均匀的分布。其他样品随着胶黏剂中导电粉的含量的增加,导电粉的颜色逐渐加深掩盖了胶黏剂的颜色,同时胶黏剂均匀的浸渍在漂白木浆纸上,从而制备成颜色均匀的盖板。

盖板的电阻值,从表2中可以看出,随着导电粉加入量的增多,盖板的电阻值逐渐减小,分别体现出由绝缘性到抗静电性到导电性的性能,通过电阻值测试能够充分的表明导电粉在漂白木浆纸上的吸附量逐渐增多。该测试从侧面体现出导电粉在漂白木浆纸上分布均匀的状况。

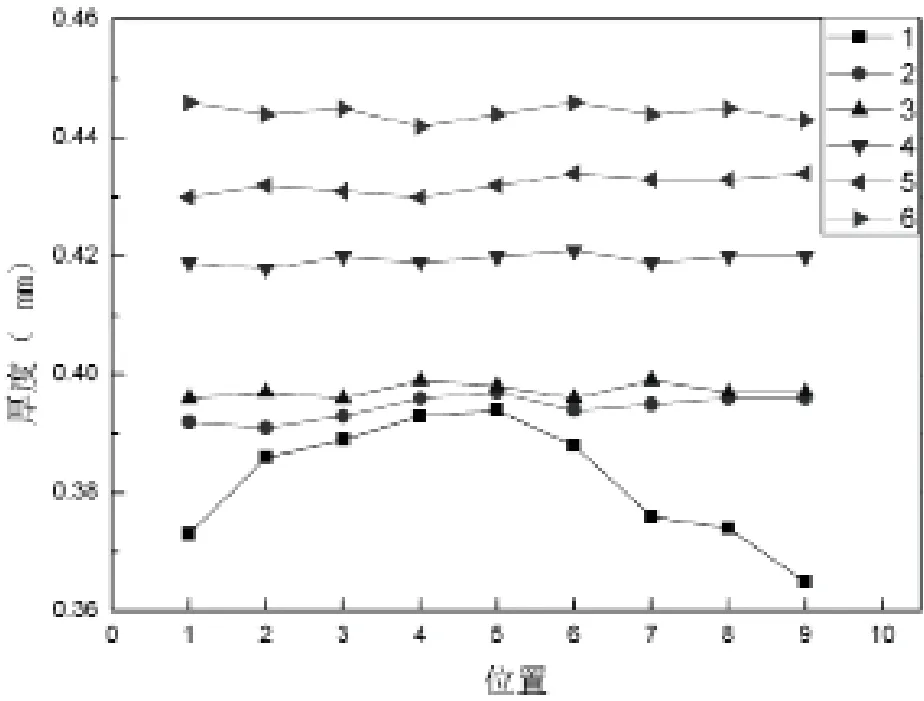

3.3 盖板厚度测试

虽然通过半固化片与盖板的颜色均匀性能够体现出导电粉在胶黏剂中均匀分布以及在漂白木浆纸上均匀分布,但通过测量盖板的厚度均匀性更能体现出导电粉在盖板中的分布情况以及导电粉在盖板中的含量。从1号板到6号板的厚度均值分别为0.382 mm、0.390 mm、0.397 mm、0.419 mm、0.432 mm、0.444 mm。图1为不同阻值的盖板在不同位置测量的厚度分布图,从厚度分布图中可以发现1号板的厚度分布不均匀,2-6号板的厚度分布较为均匀。导致1号板的厚度布均匀的主要原因是导电粉在漂白木浆纸上分布不均匀,从而制备的盖板厚度不均匀。该厚度测试再次证明了导电粉的加入量较少不仅影响盖板的电阻值,而且还影响其在胶黏剂中的均匀分布。从盖板的厚度均值来看,随着导电粉加入量的增多,盖板厚度逐渐增加,这证明导电粉在胶黏剂中均匀分布的同时也可在漂白木浆纸上均匀分布,且随着胶黏剂中导电粉含量的增加漂白木浆纸上吸附的导电粉含量逐渐增加。

表1 导电粉在漂白木浆纸表面的均匀性

表2 盖板的各种表面性能

图1 盖板的厚度均匀习性

3.4 钻孔性能测试分析

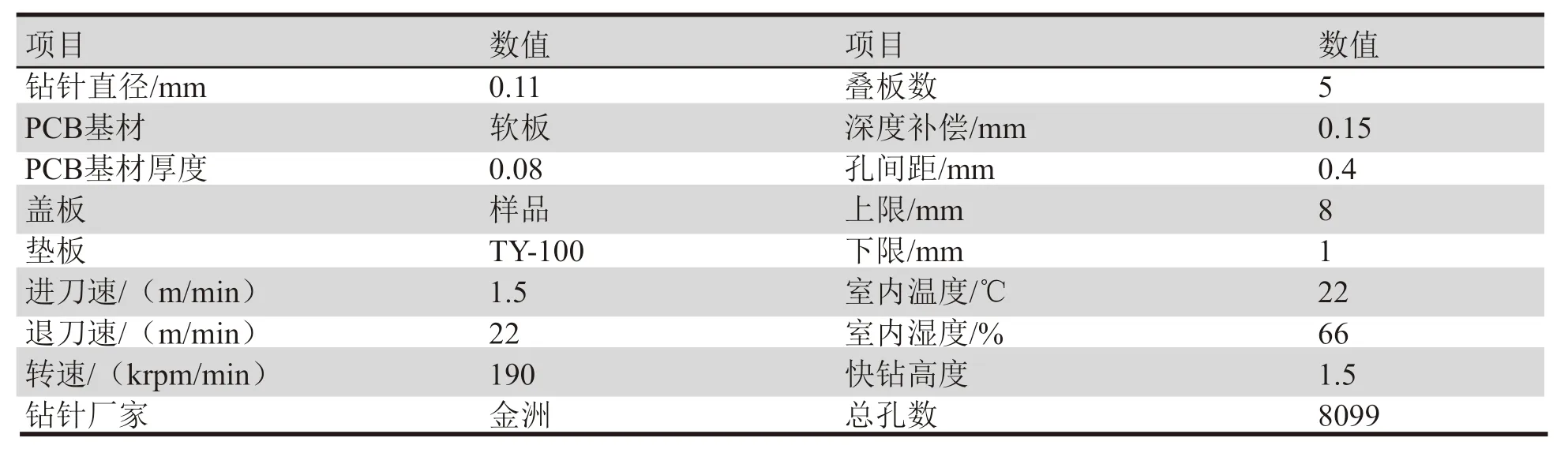

3.4.1 钻孔条件

盖板钻孔测试实验主要是在实验钻机上模拟PCB基材软板钻孔实验,从而测试盖板的钻孔性能。钻孔性能主要表现为孔位精度(Cpk)、钻头缠丝、断针率以及表面塞孔等特性。图2为钻孔测试条件。

3.4.2 钻针缠丝及孔口形态

在PCB钻孔过程中,正常情况下钻头切削下来的树脂粉末会被钻机主轴内的吸尘负压吸走,保持钻头以及钻孔内的清洁。当钻孔时钻针出现缠丝,会导致钻头的树脂粉无法完全排出,将会造成堵孔、钻头对孔壁切削不平整等问题。现在钻孔试验实际情况没有出现钻头缠丝,所有样品的钻头都有良好的清洁度,没有出现缠丝状况,这说明导电粉的加入不会导致钻孔过程中钻头缠丝。从孔口状态来看,1号、2号、3号样品的孔口状态较差,有少量的披锋出现,4号、5号、6号样品的孔口状态较好,披锋很少,由孔口状态可以说明随着导电粉加入量的增多口空状态逐渐转好,且孔口披锋情况减少,较多导电粉的加入有助于较少孔口披锋的产生。

3.4.3 钻孔精度分析

钻孔孔位精度的高低直接影响着PCB的安装精准性、可靠性。在PCB钻孔时钻头接触盖板时会产生摇摆,此时钻头会有微小的形变而偏离原来位置,导致PCB孔位精准性较低。为了达到PCB安装的精准性就需要提高钻孔质量,即提高钻孔孔位精度。因此孔位精度是评价PCB板材最终是否能成为一个合格板的重要因素。图3为盖板孔位精度与孔位精度靶图。从图3可以看出孔位精度随着导电粉加入量的增加逐渐升高,最好的孔位精度是6号样品,该样品中含有的导电粉量最多,这说明导电粉多少对钻孔孔位精度有明显的影响。

图2 评估盖板钻孔性能测试条件

图3 孔位精度与孔位精度靶图

3.3.3 断针率对比

钻头断针率体现出盖板在使用过程中的适用性,断针率过高不仅影响PCB板的品质而且还增加生产时间,降低生产效率,从而增加生产成本,因此钻头断针率也被作为判断PCB制备领域的一个重要指标。本实验制备的每一种盖板钻8009孔,无盖板出现断针情况。由此说明该盖板具有良好的防断针性。

4 结论

本文介绍了一种PCB钻孔用盖板的制备,通过对比加入不同量的导电粉对盖板的电阻率、表面形态、厚度、钻头缠丝、孔口状态、孔位精度以及断针率得出:随着导电粉加入量的增加盖板的电阻率逐渐降低,呈现出有绝缘到导电的状态;其他性能都随着导电粉量的增加而呈现出较好的性能。通过实验结果可以得到将不同的阻值的盖板应用到不同类型的PCB板的钻孔可以达到良好的PCB钻孔品质。