印制电路板拼板中测试图形位置设计改进

2019-08-22何润宏

何润宏

(汕头超声印制板公司,广东 汕头 515065)

1 背景

印制电路板(PCB)的拼板是指完成客户PCB单元设计以后,对一些不规则单元模块进行拼合,以减少对PCB板材的浪费,达到节省成本的目的。拼板设计需要结合PCB工厂各制程设备的加工能力,参考板料的尺寸规格,设计出能够符合各厂家对板件质量最优化、生产成本最低、生产效率最高、板料利用率最高的拼板尺寸。PCB拼板的工艺边是指为了辅助生产插件走板、焊接过波峰在印制板板两边或者四边增加的部分,主要是为了辅助生产,不属于印制电路板的一部分,生产完成需去除。其中用于辅助印制板制造生产的工艺边我们称为大拼板工艺边;出货给下游客户的小单元印制板,其工艺边是用于辅助焊接装配的,我们常称为小单元工艺边。如何在确保印制板电路板的质量前提下,进行合理有效的拼板,提高PCB的拼板利用率,从而节省原材料,这是PCB生产企业非常重视的问题。

传统拼板设计中,客户为考察一家PCB公司的制作能力或PCB厂家为考察自己的加工能力,都设计了专门的测试图形,这些测试图形是单独设计在一块拼板上的,我们一般称为测试板或叫考试板。而在量产阶段,客户则是将出货单元的成型图形又设计在另一块拼板,检测PCB制作是否有问题。PCB厂家需要破坏生产板的成型区的出货单元来分析自身的制程是否有问题,PCB客户端为了排除印制板问题也需要破坏性更多的将封装好的电路板,进行品质分析,这些破坏性的测试将导致带来大量成本的上升。如何解决双方对产品的信赖度,使得测试的成本降到合理的范围,已成为印制板行业的一个重大难题。

2 技术方案

业界已经有很多拼板优化的方法,包括有:不同尺寸规格的出货单元拼成在同一大拼板上的优化;同一出货单元,在不同裁切尺寸的拼板上优化等等。本文是采用测试图形和出货单元的空间优化技术,就是取消原来的测试板设计,直接将测试板的测试图形转移到量产板的工艺边上。该方法实现了在同一电路板上将测试板和生产板合二为一,测试图形分布在工艺边上,大幅提高了整个拼板的利用率,而不改变成型区的线路图形与结构;同时测试图形还可分布在不同小单元的工艺边,实现了最小单元图形的测试和精准品质控制,大幅保障了产品的出货良率;此外进行测试取样时,不会破坏成型区的出货单元,大幅减少了测试报废率;而且可同时满足客户出货测试和印制板生产测试的两者同步检测,避免相关品质纠纷的发生。

3 技术步骤

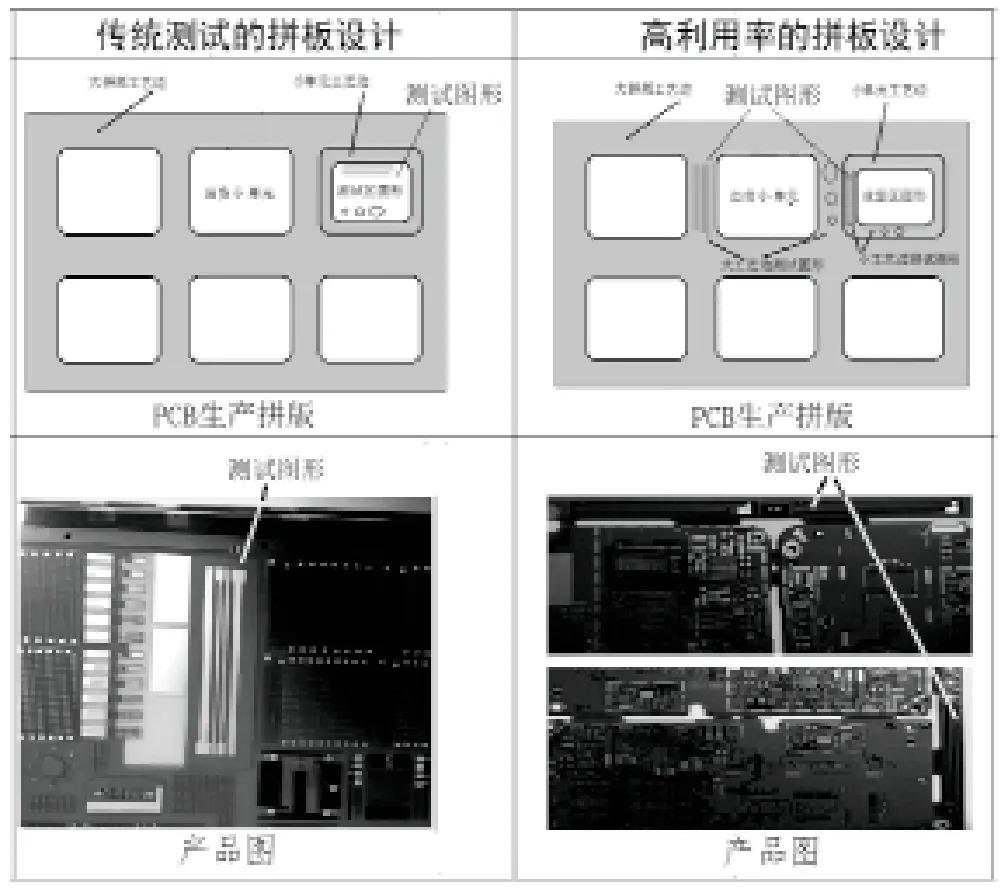

本文的高拼板利用率的设计及制作方法,其技术步骤如下,对比效果图见图1。

(1)按大料尺寸和制程能力选择适合PCB生产条件的大料拼板尺寸;

(2)按照客户出货小单元尺寸要求,将小单元分布排布在大拼板上面;

(3)将相应测试图形,排布在小单元的工艺边上,而小单元成型区图形保持不变;此步骤可根据PCB客户实际需要,自行删减;

(4)将相应测试图形,排布在大拼板的工艺边上,而整体拼板尺寸保持不变;此步骤可根据实际需要,自行删减;

(5)印制板生产板制作过程中,生产方可通过大拼板工艺边区域的测试图形随时进行品质监控和破坏性测试,不影响出货给客户的小单元。此步骤可根据实际需要,自行删减;

(6)将带有测试图形的小单元出货给客户方,客户可将小工艺边的测试图形进行相关测试,而不影响到成型区的图形。此步骤可根据PCB客户实际需要,自行删减;

图1 传统拼板设计和高利用率拼板设计的比对

(7)当需要进行品质确认时,双方各自取下对应的工艺边的测试图形进行对比分析,而不用重新投料制作测试板;

这种高拼板利用率PCB,可以是小工艺边有测试图形的生产板,也可包括大工艺边有测试图形的生产板,或两种工艺边都有测试图形的生产板。以上步骤中提到的测试图形可包括各类功能线路、孔、单层图形、层间互连图形等多种及组合的测试图形。

4 实施效果

按上面技术方案及步骤进行实施后,其前后的效果对比。

这种印制电路板高拼板利用率的设计及制作方法,实现拼板利用率提高20%以上,并有效避免电路板测试时破坏性报废的产生,保证测试板和量产板的产品质量的统一,有利于监控出货小单元的品质,便于客户和制造厂家进行同步检测等。