薄壁结构冷金属过渡增材制造工艺优化

2019-08-22赵昀卢振洋陈树君李方

赵昀,卢振洋,陈树君,李方

(1.北京工业大学机械工程及应用电子技术学院,100124,北京; 2.北京工业大学汽车结构部件先进制造技术教育部工程研究中心,100124,北京)

电弧熔丝增材制造方法是将焊丝熔化层层累积而成目标零件,得益于其工艺特征,该制造方法适用于薄壁结构件的直接制造。与传统制造方法相比,电弧熔丝增材制造方法极大地降低了铣削量和加工周期,且成形零件力学性能优良、组织均一、精度高。国内外学者采用多种弧焊工艺和材料对该技术中的工艺参数与成形形貌对应关系进行了广泛深入的研究,其中冷金属过渡工艺(CMT)具有低热输入的特点,被认为是最适合用于增材制造的电弧熔丝增材制造工艺之一[1-2]。英国Cranfield大学学者系统研究了铝合金、碳钢、钛合金等材料的增材制造工艺,研究了焊接速度、送丝速度和焊丝直径等变量对零件成形形貌和成形质量的影响规律。采用CMT工艺以送丝速度与行走速度的比值作为归一化变量,通过该比值调整焊速及送丝速度,使得在研究工艺与成形形貌的相互关系时,工艺参数的变化水平具有可表征性[3-4]。Ayarkwa发现影响成形形貌的主要因素是送丝速度与行走速度的比值,该比值的提高能够增加熔敷层宽度和高度[5]。Pan等针对电弧熔丝增材制造(WAAM)过程提出了一种工艺参数规划策略,为了实现高的成形精度和最优的成形路径,建立熔敷层模型并研究了行走速度、送丝速度和层间高度等变量,最后进行优化,以典型零件制造流程验证工艺参数规划策略[6]。此外,近几年西北工业大学耿海滨等对TIG丝材电弧快速成形过程中的预热温度和电流对成形形貌的影响规律进行了研究,建立了工艺规范带判据以保证良好成形[7];南京理工大学温斌和采用等离子弧工艺对薄壁构件的成形特征和尺寸控制进行研究,采用Matlab软件建立了熔敷层模型,发现工艺对熔敷层高度的影响作用顺序为熔敷速度、熔敷电流、层间等待时间,发现等离子电弧工艺精度约为0.2 mm[8];尹凡研究了等离子弧快速成形中工艺参数匹配范围及尺寸精度控制,设计正交实验建立模型,分别得到熔敷层宽度和高度的拟合模型,通过调节参数进而控制熔敷层尺寸[9];福州大学刘志森等基于CMT的电弧增材技术,采用正交实验方法建立熔敷工艺参数与熔敷层尺寸的回归模型,深入研究了各个参数对熔敷层尺寸的影响权重[10]。此外,还有众多学者研究成形路径规划、成形过程中缺陷分析及对策、熔滴过渡过程控制、熔敷层组织及性能等方面[11-13]。

综上所述,许多学者研究了工艺参数如焊枪行走速度、送丝速度、电流等工艺参数对成形形貌的影响规律。然而,目前尚缺乏弧长修正和焊枪行走角与薄壁结构件成形形貌间的关系研究,无论采用哪种电弧焊接工艺,这两个参数都存在并显著影响制造过程及零件最终的成形形貌和性能。本文采用CMT工艺,以直壁墙零件为实验对象,建立送丝速度WFS、单位长度焊缝的金属熔敷量RWT与熔敷层宽度W和宽高比RWH的3D响应面模型,在满足尺寸要求的条件下,分别分析弧长修正值和焊枪行走角对熔敷层成形形貌的影响作用,以提高成形精度;最后,针对同一典型薄壁件不同位置的制造需求,考虑多种影响因素对工艺参数进行优化。本文工艺优化方法能够在满足制造精度要求的同时提高制造效率,并使零件得到轻量化。

1 实验准备

本实验中的增材制造系统由KUKA机器人、CMT焊机、变位机3部分组成,如图1所示。机器人末端夹持CMT焊枪,按预定的编程轨迹连续运动,电弧熔化焊丝,金属液体凝固后形成熔敷层,通过熔敷层的层层堆积,实现目标铝合金结构件零件制造成形。采用1.2 mm直径的ER4043铝硅焊丝与5A06铝板为实验材料,基板尺寸为260 mm×60 mm×5 mm,焊丝与基板的化学成分见表1,保护气体采用99.99%高纯氩气,气流量为15 L/min。

图1 增材制造系统示意图

2 实验方法

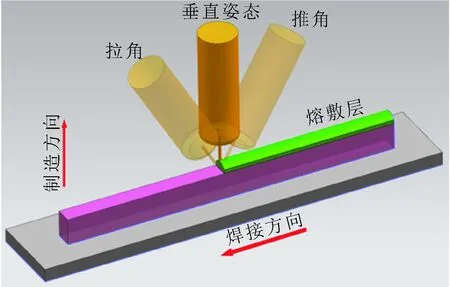

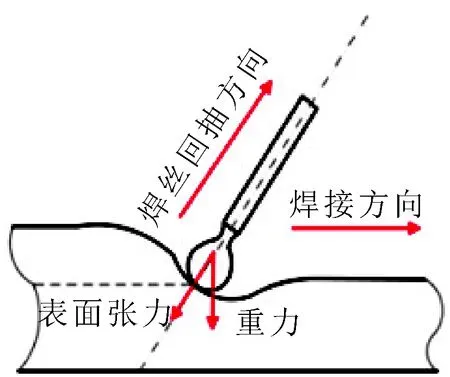

图2给出了CMT焊枪焊接姿态示意图,机器人手臂夹持焊枪以不同姿态进行单道多层直壁墙增材制造,层间温度控制为80 ℃。本实验中直壁墙零件的熔敷工艺参数见表2。在获取直壁墙零件后,截取横截面测量熔敷层的有效宽度和高度。测量方法如图3所示,B和C为待加工区域,A为直壁墙有效部分,前4层由于受底板温度影响,数值变化较为剧烈,因此不纳入计算范围,有效熔敷层宽度与层间高度的比值即为熔敷层宽高比。

表1 焊丝和基板的化学成分

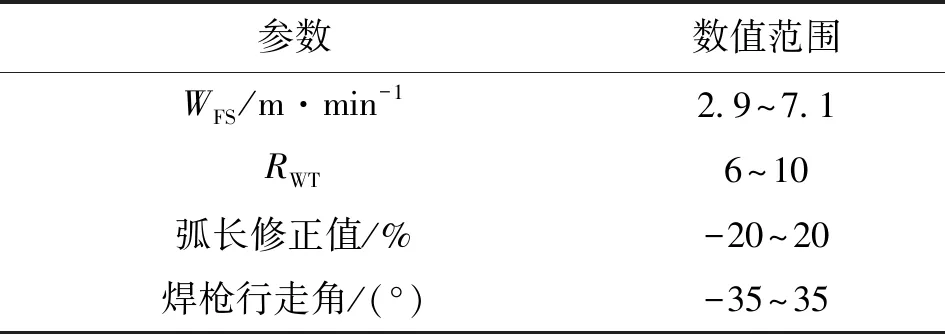

表2 直壁墙零件的熔敷工艺参数

图2 CMT焊枪焊接姿态示意图

图3 直壁墙截面测量方法示意图

3 工艺参数影响作用分析与讨论

3.1 熔敷层宽高比

(a)WFS=3 m/min

(b)WFS=4 m/min

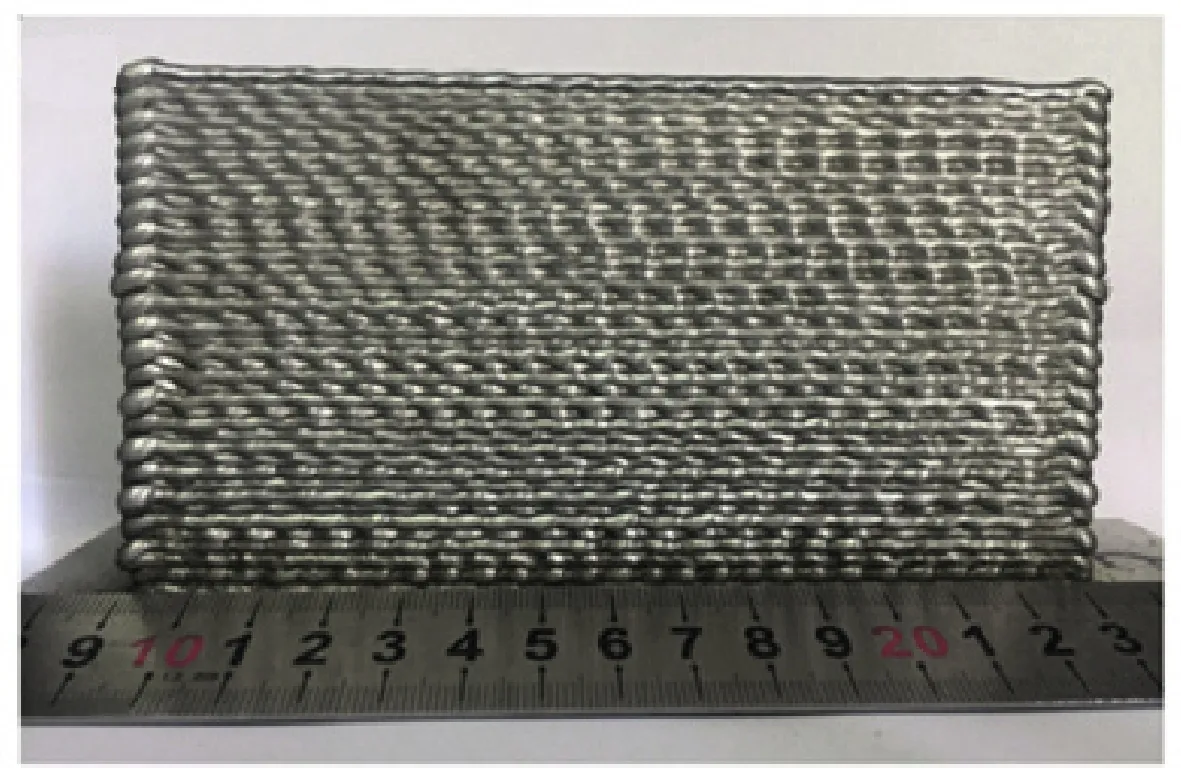

根据零件的性能要求不同,可以改变工艺参数以实现不同宽度的薄壁结构件制造。如图4所示,在行走速度为8 mm/s、堆积层数均为40层的条件下,改变WFS进行熔敷。从图4可以看出,随着WFS的增加,直壁墙整体高度降低,而单位长度上的金属熔敷量实际上是逐渐增加的,意味着熔敷层宽度增加,即熔敷层宽高比增加,同时,墙体侧壁的表面波纹度减小。对于零件上需要承受外力较大的部位,应采用WFS=5 m/min的工艺参数,以提高零件整体的强度和刚度,然而,零件重量也将随之增加,制造效率降低。对于只受静载荷作用的非受力位置,应降低熔敷层宽高比,即采用图4a的规范参数。一方面这样能够提高零件在制造方向上的制造速度,另一方面能够制造更小尺寸、更高精度的零件。

(c)WFS=5 m/min图4 不同WFS作用下相同层数的薄壁墙外貌

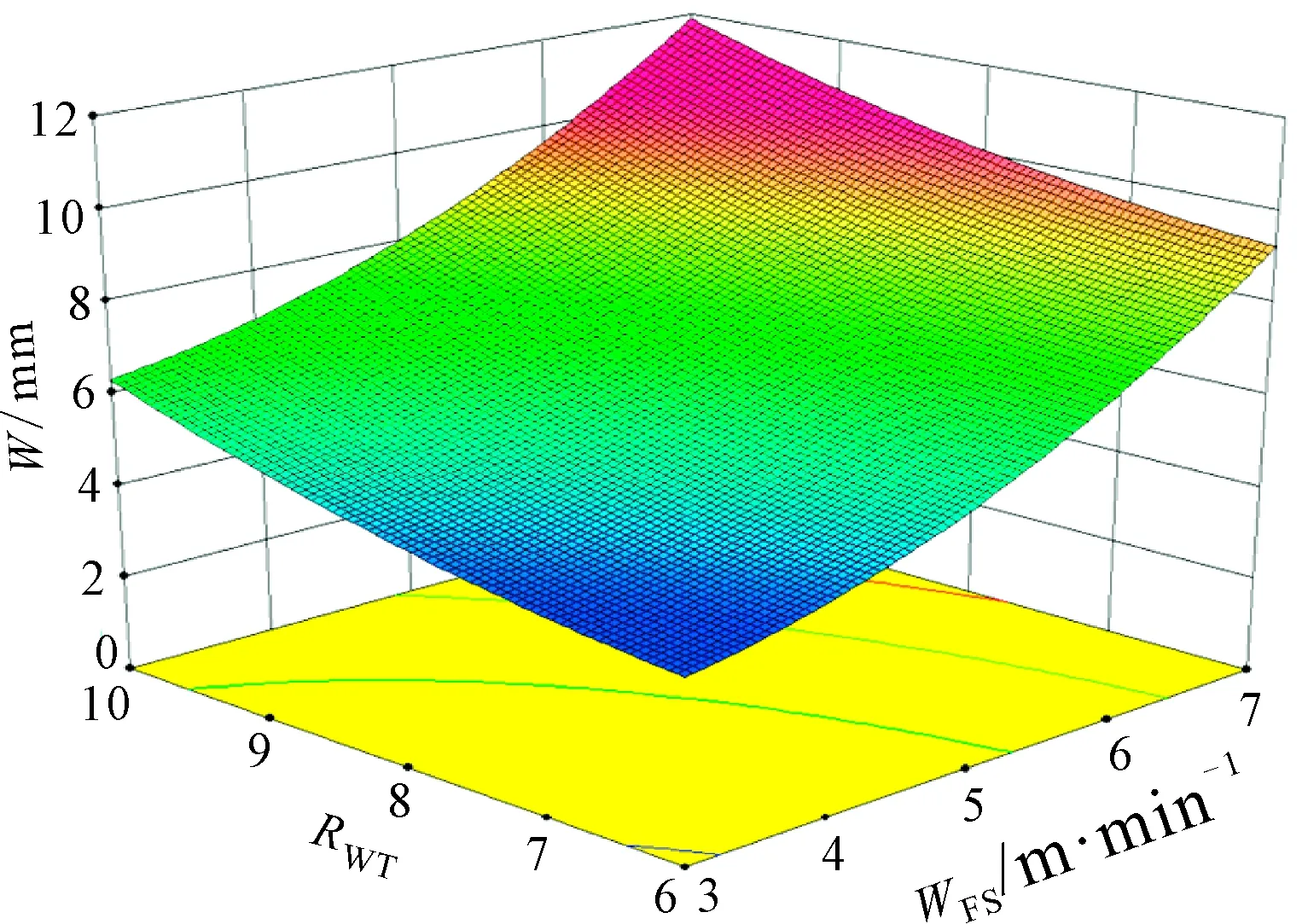

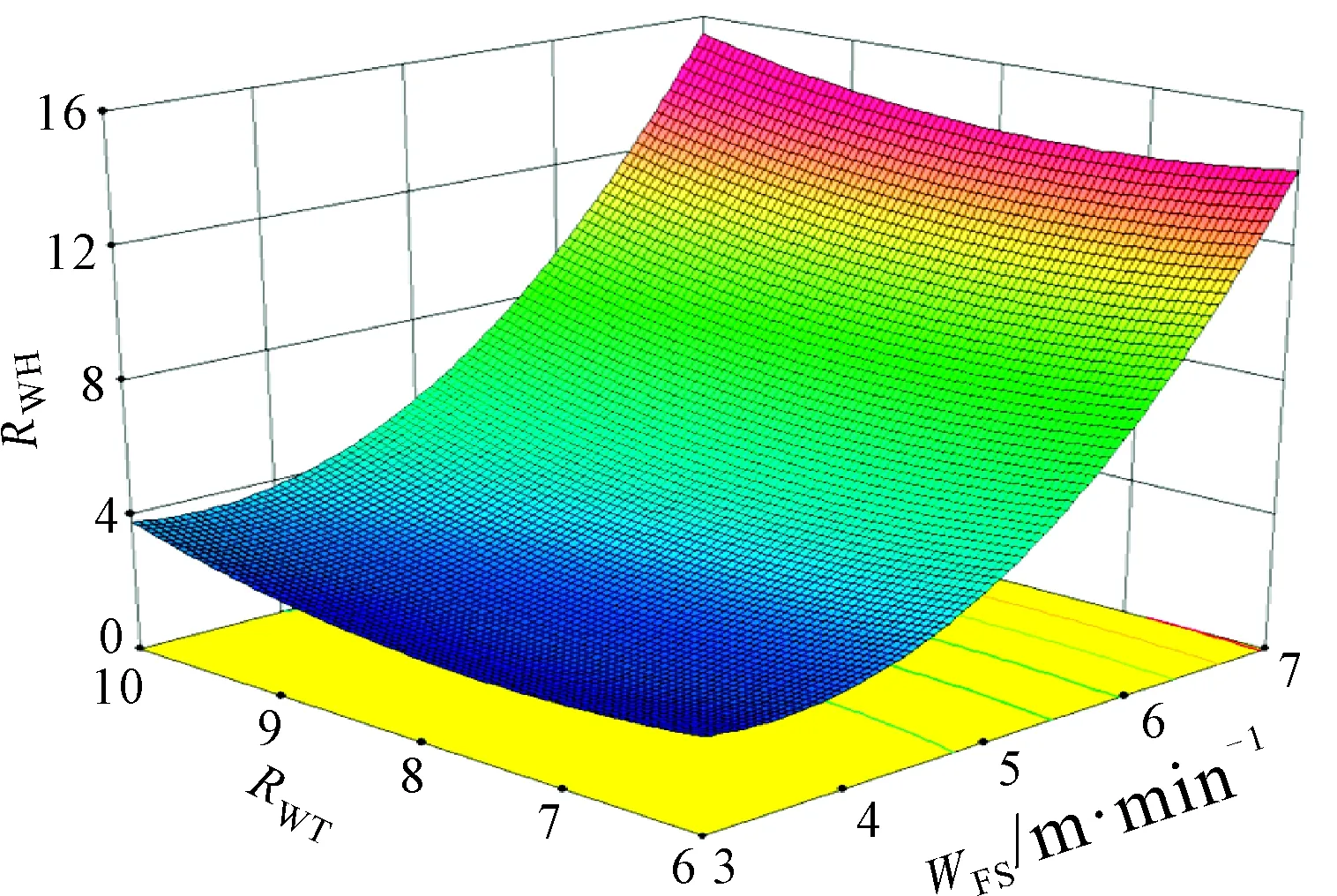

为了建立工艺参数与熔敷层尺寸的关系模型,中心旋转组合设计方法被应用于建立回归模型。以WFS和RWT为输入变量、熔敷层宽度W和宽高比RWH为响应量,影响因子编码及水平见表3,实验设计及响应结果见表4。根据第2节中的测量方法计算样本零件的熔敷层宽度和高度值,采用Design-expert软件计算得到回归方程后,对不显著项进行剔除,经简化后得到

W=6.3-0.85WFS-0.88RWT+

(1)

采用同样的方法,可得到熔敷层宽高比的回归方程

RWH=24.82-6.34WFS-3.18RWT+

表4 实验设计及响应结果

图5和图6分别给出了熔敷层宽度和宽高比的3D响应面模型。从图5、6可以看出,随着WFS和RWT的增加,熔敷层宽度和宽高比显著提高。由响应面中的曲面斜率可以看出,WFS对熔敷层尺寸的影响大于RWT。值得注意的是,随着WFS的增加,熔敷层的宽度先是缓慢增加,随后快速增加。这是由于对于ER4043铝合金材料,当WFS超过4.5 m/min时,过渡方式由单一的短路过渡转变为短路过渡加射滴过渡,进一步提高了热输入。

图5 熔敷层宽度3D响应面模型

图6 熔敷层宽高比3D响应面模型

对于增材制造工艺而言,零件成形形貌可以被表征为单一熔敷层的横截面尺寸特征。一方面,横截面积由单位长度焊缝上的填充金属量决定;另一方面,该横截面的尺寸特征由热输入量决定。一般情况下,焊接热输入为

(3)

式中:η是热效率系数;P为焊接功率;T为焊接速度。对于增材制造中的常用材料,例如钢、铝、钛等,随着焊接功率的增加和焊接速度的降低,焊接热输入都会增加,对应着焊接中熔池温度增加。随着温度增加,一方面,液态金属的黏度降低,流淌动力提高;另一方面,凝固到固态金属所需要的时间更长,这意味着熔敷层凝固后的横截面宽高比增加。对于不同种类金属材料,导热系数和黏度是影响液态金属凝固过程的重要参数,导热系数越大、黏度越低,得到的熔敷层宽高比就越小,形成的墙壁高而窄。因此,本文的工艺研究对于一般金属材料具有普适性,各种材料的成形规律基本一致。

3.2 弧长修正值的影响

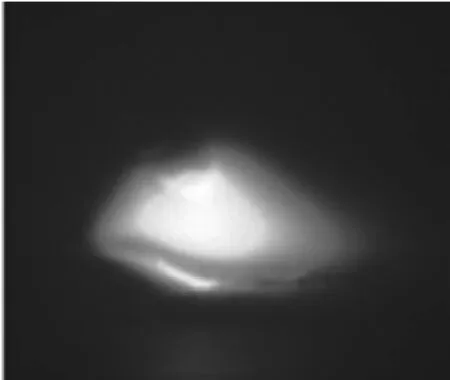

在电弧增材制造工艺中,电弧长度是影响成形质量的重要因素。在CMT工艺中,电弧长度通过弧长修正值调节,焊机通过焊接中数字信号的反馈,机械式控制焊丝的进给和电弧引燃时刻,从而改变燃弧时期的焊丝端部与板材之间的距离。图7给出了一个CTM焊接周期的熔滴形成及短路过渡过程形貌。对于相同的送丝速度和行走速度条件,电弧的能量相同,弧长的改变意味着能量密度发生变化,当弧长修正值为正值时,燃弧时期的焊丝端部与基板之间的距离变大,燃弧与熔滴形成阶段中的电弧的钟罩发散,导致热源作用分散,熔滴短路时焊丝送进的距离更长,需要的时间增加,导致熔滴过渡频率降低,降低了熔深,一般多用于超薄板焊接。针对增材制造的成形需要,理论上应该优先采用正值,拉伸电弧长度,降低熔深,从而减弱熔敷层对上一层的重熔作用,以实现在增材方向上的最大制造效率。然而,在实际制造过程中,采用高弧长时,侧壁会出现严重的驼峰缺陷。

(b)熔滴形成阶段

(a)燃弧阶段

(d)熔滴过渡后重新燃弧阶段

(c)熔滴与基板短路过渡阶段

图8 不同弧长修正值对直壁墙形貌的影响

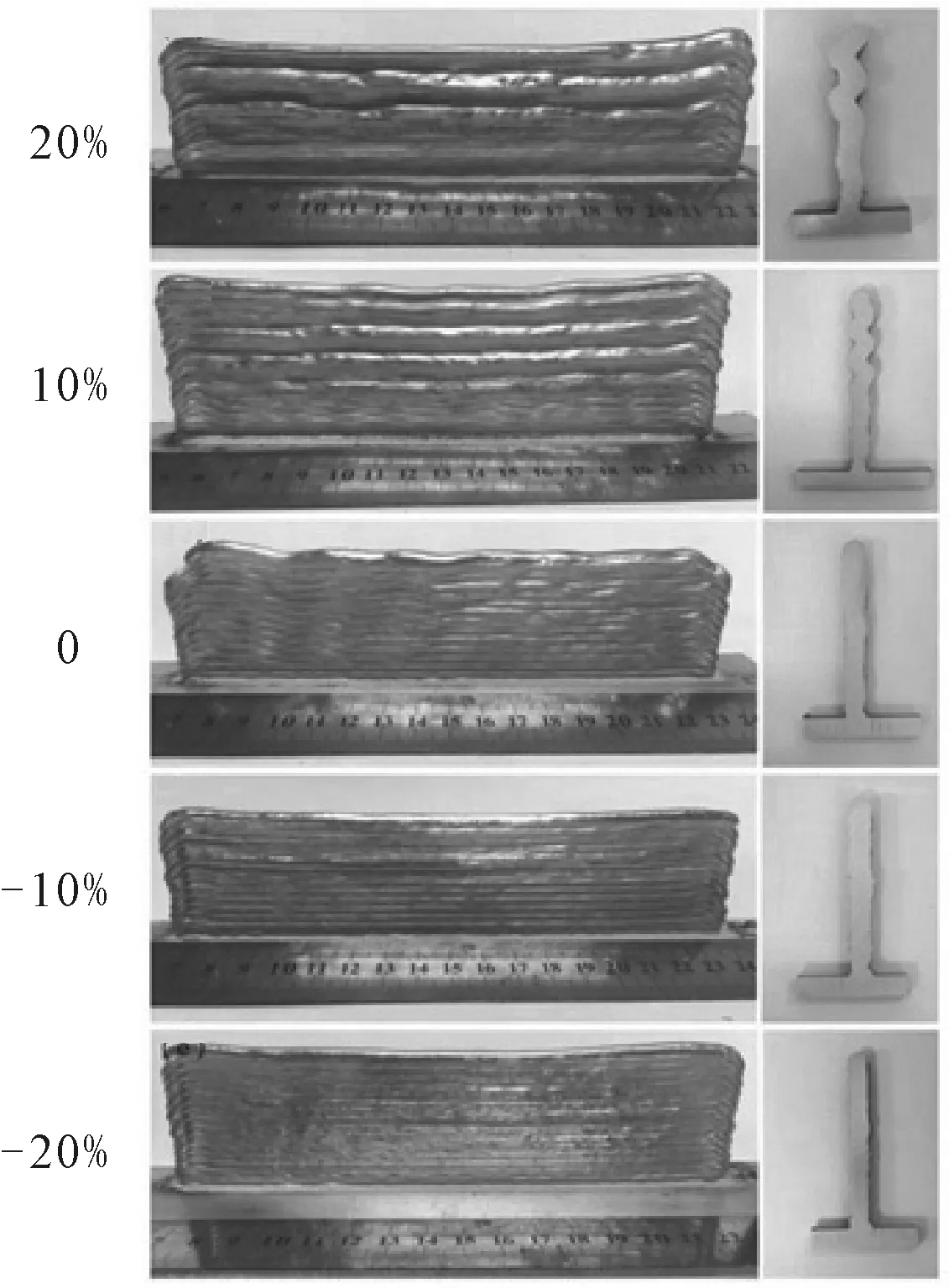

首先设定WFS为4 m/min;在焊接程序的参数限定范围内,采用5种弧长修正值进行实验。如图8所示,当弧长修正值为+20%时,此时电弧高度过高,电弧钟罩形态发散,此时熔滴过渡会偏离前一熔敷层中心线,误差会持续累积,当偏离距离接近焊缝宽度一半时,此时熔池形成于上一熔敷层侧边,熔敷层反向进行“修复”,层层累积,使得成形形貌呈现出规律性侧边驼峰的特征,该缺陷严重影响成形精度,并降低了直壁墙的有效面积。随着弧长修正值降低,这种缺陷逐渐改善,当弧长修正值被设定为-20%时,电弧高度低,电弧钟罩形态收缩,熔池能够形成在上一熔敷层中心线上,直壁墙零件的垂直度高,成形形貌能够得到良好的控制。

然而,弧长修正值对成形形貌的影响作用会随着WFS的增加而逐渐减弱。如图9所示,在其他参数相同的条件下,当继续增加WFS到5 m/min时,比较两组弧长修正值下制造的零件,并没有显著差异,成形形貌都比较均匀。一方面,电流的增加会使熔化的金属量增加,而CMT工艺特殊的波形能够将熔滴尺寸控制在一定范围内,熔滴在重力的作用下形状被拉得窄而长,且熔滴过渡频率增加,在发生短路过渡时接触面积更窄,使得熔滴更准确地过渡到中心线位置[14];另一方面,由于热输入增加,熔池尺寸扩大到足够覆盖整条熔敷层,液态金属凝固速度降低,熔化的液态金属能够得到充分的流淌铺展,使成形形貌更加均匀。

图9 送丝速度为5 m/min时不同弧长修正值下的直壁墙形貌

3.3 焊枪行走角的影响

在增材制造过程中,焊枪可以根据需要倾斜一定角度形成拉角或者推角进行熔敷制造,在焊枪行走角发生变化时,改变的是CMT工艺中熔滴短路过渡时的受力方向,不同焊枪推拉角下熔滴受力情况如图10所示,本节研究焊枪行走角对直壁墙成形形貌的影响作用。

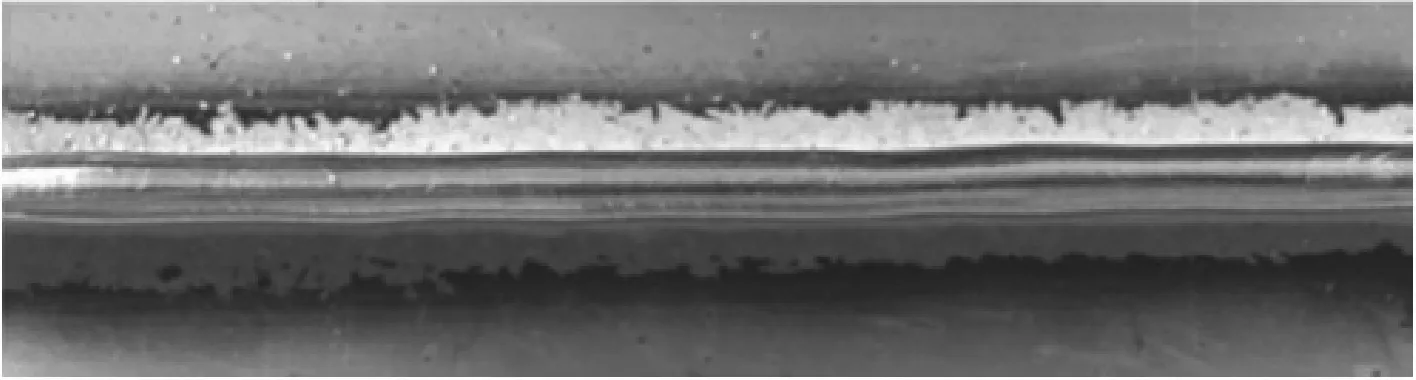

当采用拉角进行熔敷时,一方面,电弧偏向后方已凝固成形的熔敷层,对前方基板的预热作用较小,熔池受到的电弧热作用时间最短;另一方面,熔滴在短路过渡时受到熔池与已凝固的金属共同的表面张力作用,促进了熔滴过渡,因此整个过渡过程中无飞溅和爆破现象,过渡过程平稳。采用不同熔敷姿态得到的熔敷层上表面成形形貌如图11所示(WFS=3 m/min,RWT=8)。如图11a给出了采用拉角熔敷后得到的光滑上表面,得到的熔敷层上表面光滑平整,效果最好。

当焊枪保持垂直姿态熔敷时,由于电弧垂直作用于熔池,对熔池挖掘能力最强,熔深最大,薄壁墙整体成形良好,表面成形具有波纹特征,图11b给出了垂直瓷态下的熔敷层上表面成形形貌。

(a)光滑平整表面特征

(b)波纹特征图11 分别采用拉角熔敷和垂直姿态时的熔敷层上表面成形形貌

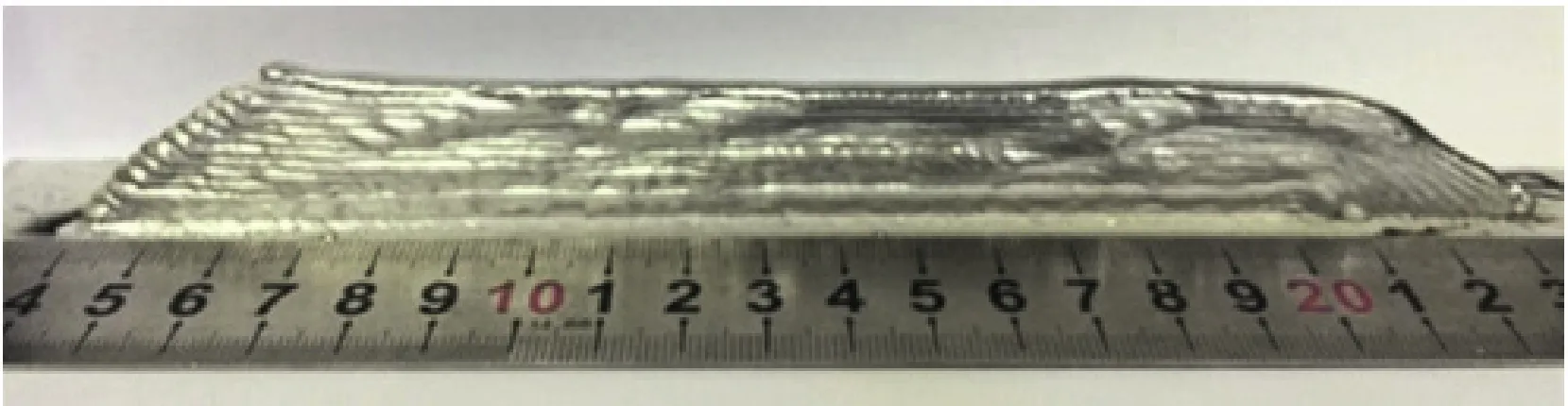

当采用推角进行熔敷时,电弧偏向前方基板,能够对前方基板起到预热作用,整个熔池从形成至凝固经历时间最长,熔池能够得到充分铺展。然而,在CMT周期中,焊丝始终保持向焊接方向移动,在燃弧时期,熔滴还未完全形成就与前方较低温度的基板发生短路,导致熔滴不能沿焊丝轴线方向顺利过渡,而被迫在前方低温基板提前进行短路过渡,在焊接过程中不断地产生爆破和飞溅,阻碍熔滴向熔池过渡,并且这种不稳定的过渡方式使焊接过程极易产生表面驼峰和侧边驼峰缺陷,如图12和图13所示(WFS=3 m/min,RWT=8),因此,推角不适用于薄壁件增材制造。

图12 直壁墙上表面驼峰缺陷

图13 直壁墙侧表面驼峰缺陷

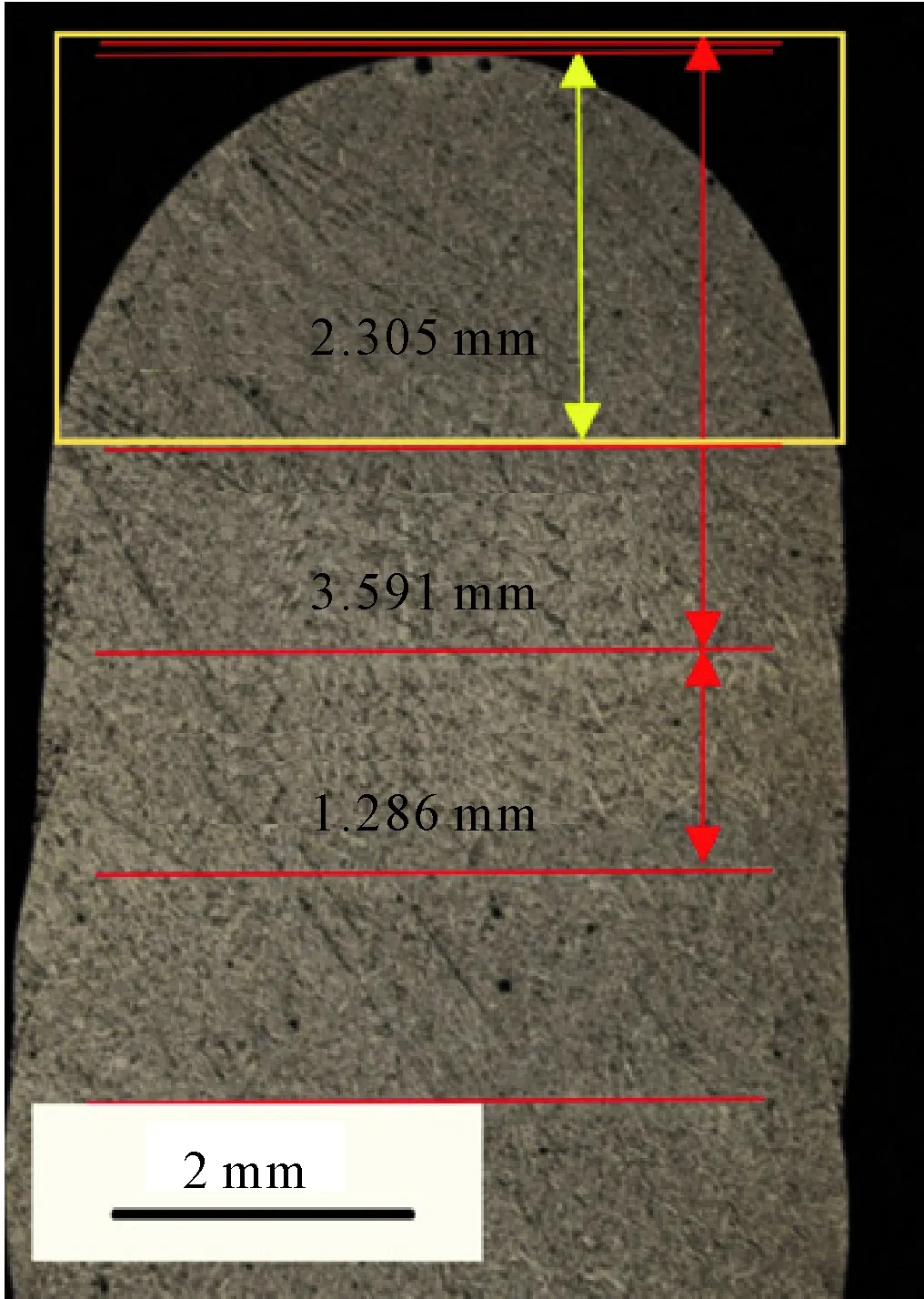

从采用拉角制造的直壁墙横截面中截取试样,如图14所示,将试样用科勒试液腐蚀后,可以观察到清晰的分层线,采用奥林巴斯激光共聚焦显微镜对宏观形貌进行测距标定后,发现相比于其他两种焊枪姿态,此时形成的熔敷层熔深最浅,仅为1.286 mm,形状窄而高,这有利于提高增材方向的制造效率。

图14 对直壁墙横截面形貌中的层间高度进行标定

3.4 典型薄壁零件制造

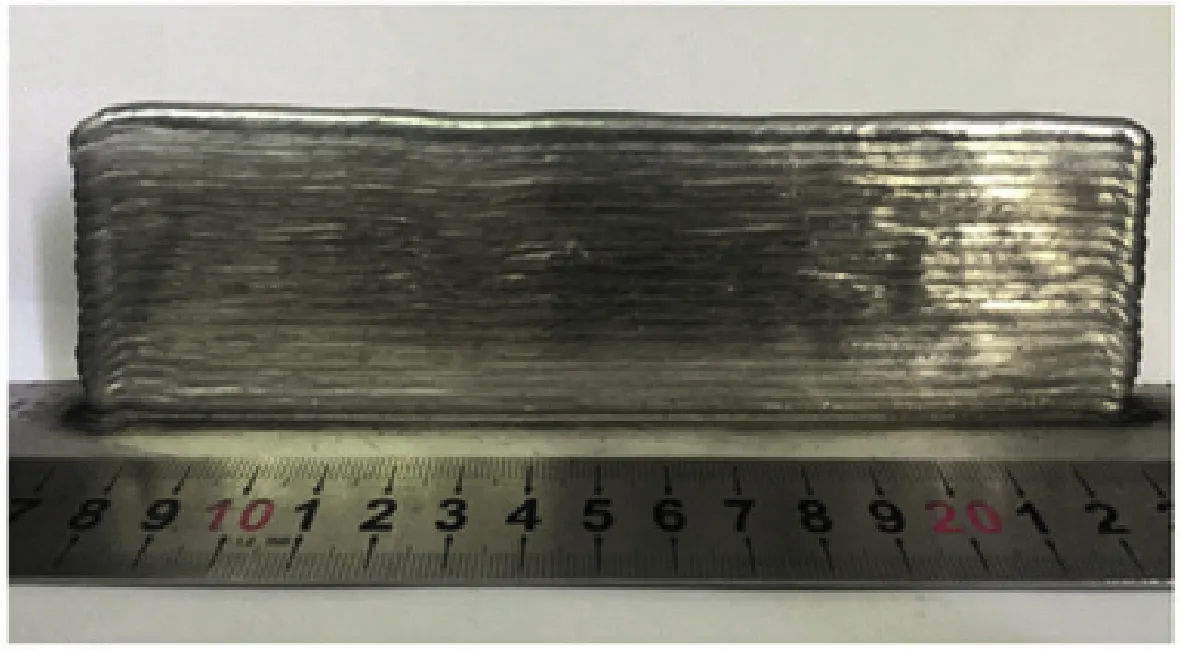

对于变截面薄壁壳体零件,要求壁厚控制在5 mm以内,典型成形零件如图15所示。采用平行分层模式,由于零件中间过渡区由圆形转为方形,如采用相同工艺熔敷和分层高度,会导致制造过程中焊丝干伸长变化,影响电弧长度及稳定性,熔敷层高度不均匀,继续该过程甚至会发生撞枪等事故。因此,制造薄壁结构首先考虑采用低热输入参数组以降低熔敷层宽高比,为在保证焊枪可达性的同时改善表面质量,采用焊枪行走角为10°进行熔敷,设计零件壁厚为4.8 mm,整体零件可分割规划为上部直壁和下部倾斜壁两个部分。为保证在低WFS工艺下薄壁墙成形质量,设定弧长修正值为-15%,层间高度为2.01 mm。下部倾斜壁中的单熔敷层高度可以由三维软件UG计算得到,根据模型倾角计算后得到的熔敷层高度为1.72 mm,在此结构下,将弧长修正值提高到-8%,可以提升电弧高度,避免熔池在强电弧力下沿侧壁流淌,同时提高了WFS以增加宽高比,更易于层间搭接,并改善表面波纹度。

图15 典型成形零件

熔敷过程中的工艺参数见表5。采用本文的直壁墙截面测量方法对成形零件的尺寸特征进行测量,发现成形尺寸与预测模型计算结果的误差小于5%,精度较高。由于采用低送丝速度,使得熔敷过程中热输入低,没有产生液态金属向下流淌的现象,且低的弧长修正值避免了侧壁驼峰缺陷的产生,因此保证了表面的成形质量。采用本文的工艺参数优化方法制造的零件整体高度、壁厚一致,侧壁表面波纹度均匀,达到了控形的工艺要求,且成形质量较为理想,薄壁结构使得零件重量大大降低。

表5 熔敷工艺参数

4 结 论

本文采用CMT技术直接成形薄壁结构件,研究了工艺参数对成形形貌的影响作用及影响机理,并以典型薄壁零件为实例,优化参数实现高效高质量制造,并使零件得到轻量化。

(1)建立了WFS和RWT与熔敷层宽度和宽高比的3D响应面模型,实现熔敷层几何特征的高精度预测,得到工艺参数与几何特征的影响规律。送丝速度对熔敷层尺寸的影响作用最为显著,熔敷层宽高比最高可达14.4。

(2)通过高速摄像机拍摄熔滴过渡,分析了电弧高度对燃弧时期的熔滴过渡特征的影响,发现采用-15%的弧长修正值能够改善成形形貌,避免了侧边驼峰缺陷的产生;随着送丝速度值增加,弧长修正值的影响作用减弱。

(3)通过熔滴过渡时的受力分析,揭示了焊枪行走角对成形形貌的影响机理及影响规律。当焊枪行走角达到10°时,能够明显改善单壁墙上表面和侧壁成形精度,而推角熔敷极易产生驼峰缺陷,因此不适用于增材制造。