区分自编码网络及其在滚动轴承故障特征提取中的应用

2019-08-22向宙张西宁张雯雯余迪

向宙,张西宁,张雯雯,余迪

(西安交通大学机械制造系统工程国家重点实验室,710049,西安)

故障诊断是机械设备全生命周期中重要的一环,在高速列车、风力发电机组、工程机械等设备中至关重要。然而,这些设备往往装备量大、数据测点多且频率高、运行工况复杂多变,推动机械故障诊断进入了大数据时代,带来了数据总量大、形式多、价值密度低等新的挑战[1-2]。传统机械智能故障诊断通常采取“人工特征提取+模式识别”的模式,需要诊断专家对特定部件在特定工况下进行分析后,人工设计特征对采集到的信号进行表征,然后再将特征输入到分类模型中进行识别[2],这显然不能满足机电大数据时代的需求,因而急需对相关理论进行研究,实现数据驱动的特征自动提取。

深度学习模型依靠多个隐含层可以很好地实现高变函数等复杂高维映射的表示,在特征自动提取上具有很多其他网络学习算法不可比拟的优势[3-5]。由多个自编码网络堆叠而成的堆叠自编码网络(SAE)是深度学习中最重要的模型之一,在机械故障诊断中取得了众多进展。雷亚国等人利用SAE在频域上自动提取旋转机械的特征,在滚动轴承和齿轮箱的故障诊断上取得了比浅层网络更好的效果[6];张绍辉将稀疏SAE与平方预测误差结合,用于轴承状态监测,实现了轴承故障时间、位置的有效监测[7];王丽华等利用降噪SAE从异步电机电流信号和振动频域信号中提取特征,实现了对异步电机99.86%的诊断正确率[4];此外,SAE在变压器[8]、核电设备[9]、风力发电机组设备[10]等复杂机电系统的故障诊断领域均有应用,并取得了良好的效果。

当前对SAE的研究已经从引进应用转入到优化改进阶段。例如:邵海东等对SAE的损失函数进行了改进,并用人工鱼群算法对网络超参数进行了优化,在齿轮箱以及列车滚动轴承的故障中取得了比标准SAE更好的诊断效果[11];崔江等用经过灰色关联度优化后的SAE提取特征,支持向量机分类,实现了航空发电机旋转整流器二极管的故障诊断[12];张西宁等从神经元激活值分布的角度,分析了SAE在参数较多时性能退化的原因,提出了一种标准化策略,有效地改善了神经元激活值分布于激活函数饱和区的问题[13];此外为了更好地从时域振动信号中提取特征,文献[14-15]分别从给SAE添加约束和利用卷积操作两个不同方面进行了改进,均在滚动轴承故障诊断上取得了较好的识别效果。

本文在分析了标准SAE在特征提取过程中可能导致分类信息模糊的问题后,提出了一种区分自编码网络,在自编码网络的隐层加上全连接层和Softmax分类器,直接将标签信息融入到SAE每层的特征提取中。运用改进前后的SAE进行滚动轴承故障特征自动提取,分别在实验室定转速和变转速多载荷数据集上进行了测试,并与经典人工设计的42个特征进行了对比。

1 基础理论

1.1 自编码网络

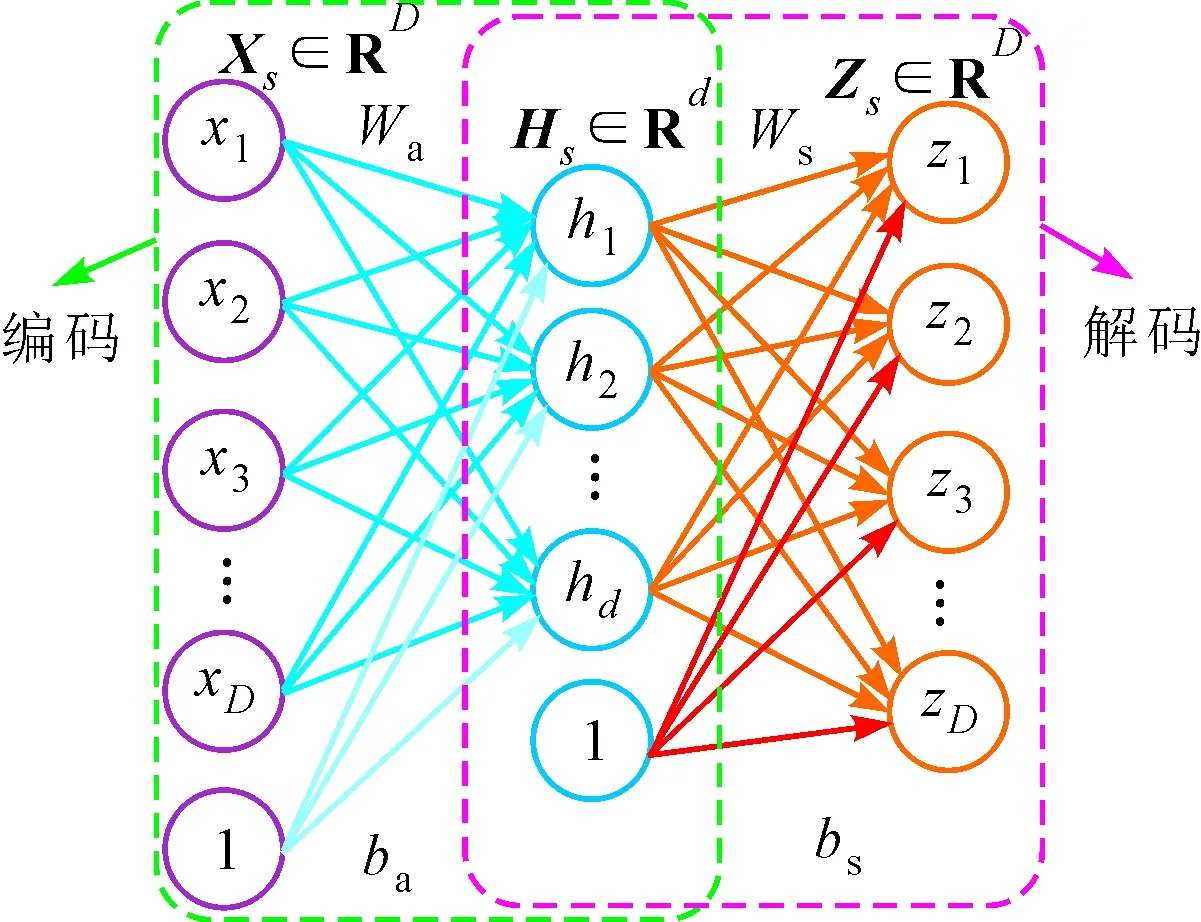

自编码网络(AE)是一种典型的单隐层神经网络,由编码和解码两部分组成。编码通过下式以全连接和激活函数的方式将输入映射到隐层

Hs=f(WaXs+ba)

(1)

式中:Xs=(x1,x2,…,xD)、Hs=(h1,h2,…,hd)分别为输入、输出层神经元的激活值。解码通过下式以同样的方式将隐层映射回输入

Zs=f(WsHs+bs)

(2)

式中:Zs=(z1,z2,…,zD)为隐藏层神经元的激活值。标准AE通常以最小化重构误差为目标,通过梯度反向传播的相关算法进行训练[16]

(3)

式中:θ={Wa∈RD×d,Ws∈Rd×D,ba∈Rd,bs∈RD}为需要优化求解的权值和偏置;m为样本个数。本文选择的激活函数ELU(exponential linear unit)表达式如下

(4)

ELU函数在正值区间减轻了梯度弥散问题,在负值区间具有软饱和特性,提升了网络对噪声的鲁棒性。标准自编码网络结构见图1。

图1 标准自编码网络结构

自编码网络的本质是对输入的一种无损编码,其单纯以重构误差最小的目标函数可能会导致分类信息在特征提取过程中变得模糊,因为分类信息可能只在高维空间中的部分维度存在。例如,在滚动轴承这类旋转机械的振动信号中,转频、齿轮啮合频率、共振等广泛存在并占主导,如果单纯以重构误差最小进行特征提取,很可能会将不占主导的故障信息忽略。

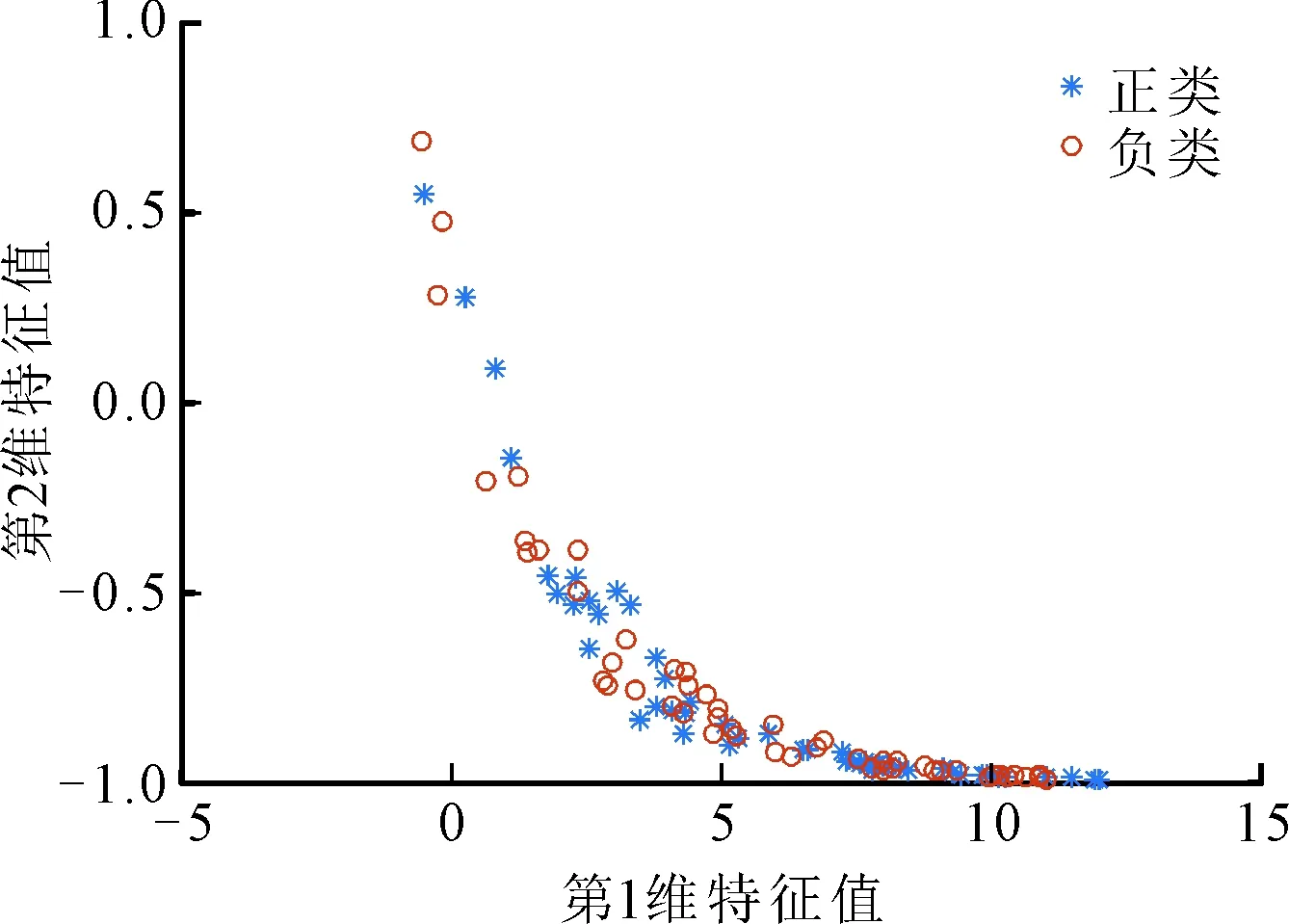

(a)编码前

(b)标准AE编码

(c)d-AE编码图2 编码前后模型数据集特征的对比

为了说明这个问题,构造模拟数据集:数据集由100个样本(50个正类,50个负类)组成,每个样本具有10维特征;所有样本的前9维特征在0~4之间均匀分布,标准差为0.5;第10维特征,正、负类分别在常数1、3上下以0.5为标准差分布。由图2a可以看到,第10维特征对样本具有良好的可分性;但是用标准AE对图2a降维到2维后,结果如图2b所示,已经很难发现其分类信息了。

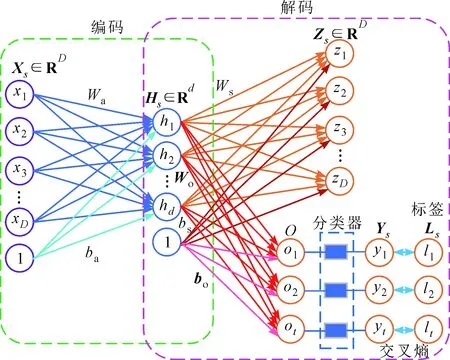

图3 区分自编码网络结构

1.2 区分自编码网络

为了解决标准AE单纯最小化重构误差而导致的分类信息模糊问题,本文提出了如图3所示的区分自编码网络(d-AE)。在标准AE的隐层连接一个全连接层,加上分类器Softmax,将分类器的输出与标签信息的交叉熵加入到原来的损失函数上,以该复合损失函数最小为目标对网络进行训练。

d-AE从输入X到重构Z的过程与标准AE一致,可用式(1)(2)进行计算。从隐层Hs到分类器Softmax的输出Y可计算如下

Os=f(WoHs+bo)

(5)

(6)

式中:Hs=(h1,h2,…,hd)、Os=(o1,o2,…,ot)分别为全连接层输入、输出(同时也是分类器Softmax的输入)神经元的激活值;Wo∈Rd×t,bo∈Rt为全连接层的权值和偏置;yi为分类器Softmax的输出;t为分类类别数。

d-AE在标准AE损失函数式(3)的基础上加入了与分类相关的信息,构成如下复合损失函数

(7)

式中:μ为平衡重构误差与交叉熵之间的常数。不难看出,式(7)第2项衡量的是分类器的输出与one-hot标签之间分布的差异性,因而d-AE能够在减小重构误差与保持分类信息之间取得平衡。

由式(1)(2)(5)可知,d-AE的映射过程只有简单的矩阵乘法和加法,由式(6)(7)可知,分类器Softmax和复合损失函数可导,因而d-AE可采用梯度反向传播的相关算法进行求解。求得梯度后,本文利用了自适应动量项(Adam)算法更新需要训练的参数[17]。为了减少网络训练过程中数据的过拟合现象,本文在d-AE的训练过程中还使用了Dropout训练技巧[18],在网络训练时将不用比例的网络输出置零。

利用提出的d-AE将图2a的模拟数据编码到二维,如图2c所示,可以看到,编码后的特征依然具有较好的分类信息。

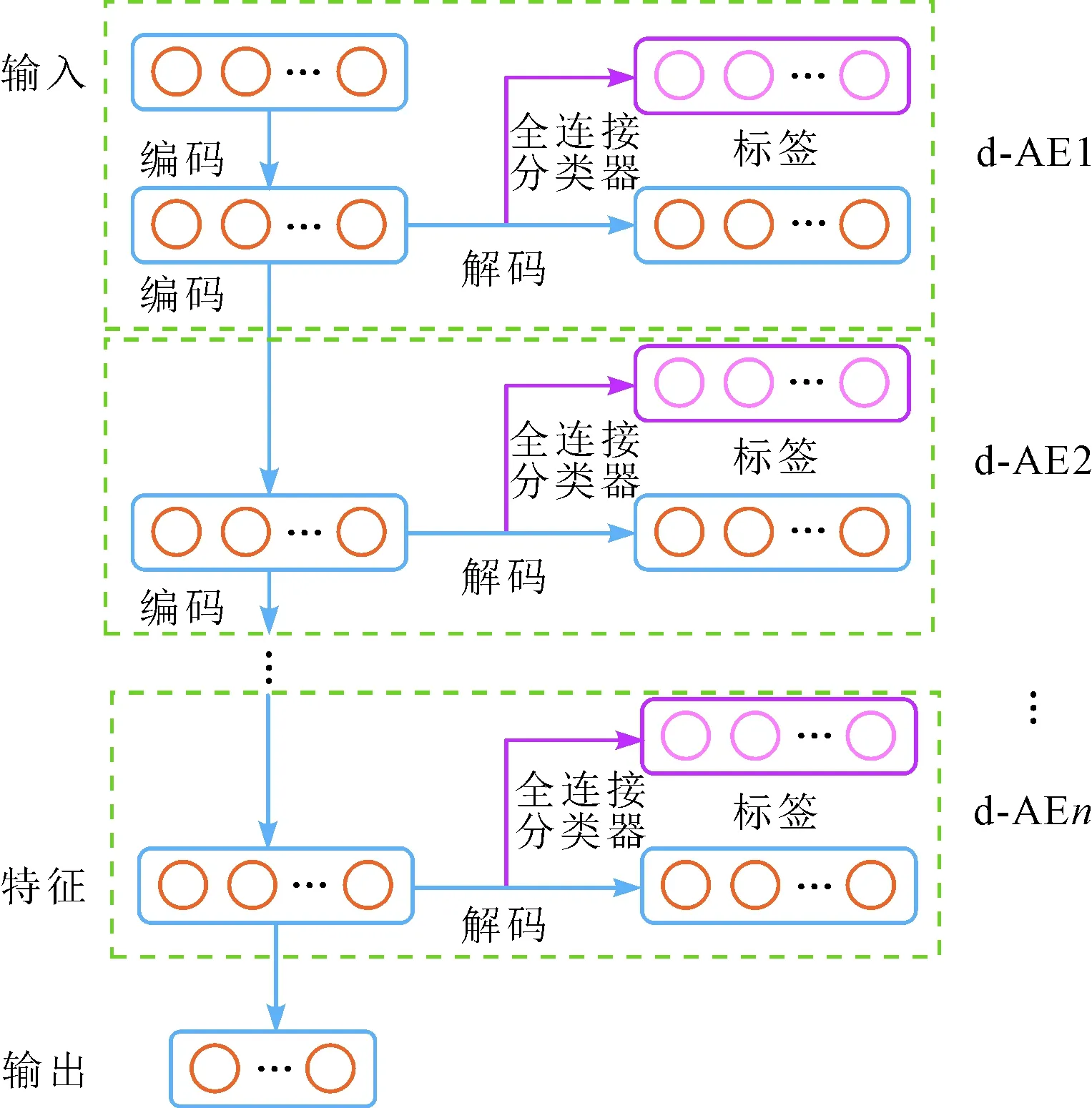

1.3 堆叠区分自编码网络

如图4所示,将d-AE堆叠,即将上一层d-AE的隐层作为下一层d-AE的输入,即构成堆叠区分自编码网络(Sd-AE)。Sd-AE是一种逐层的特征提取方法,在各层d-AE训练中需要用到样本标签,因而是一种有监督的逐层学习方式。每一层Sd-AE都是浅层神经网络,可充分发挥浅层神经网络凸优化的优势,降低网络陷入局部最优的风险。本质上,这种逐层编码就是将抽象特征进行逐步提取的过程(提取过程中会兼顾主要信息与分类信息),随着层级的增加,这种特征提取能力就愈加抽象,具有全局整体特性。

图4 堆叠区分自编码网络结构

2 滚动轴承特征自动提取与故障诊断

为了验证提出的Sd-AE在特征自动提取上的能力,本文在实验室轴承实验台上,采集了复杂程度不同的两套数据集(定转速数据集和变转速多载荷数据集)进行测试。

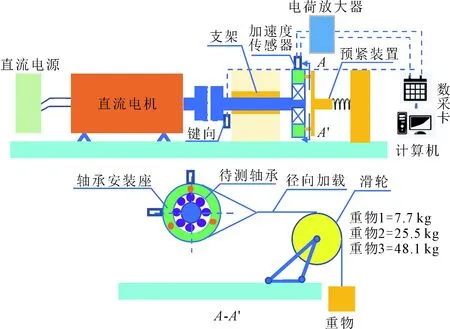

图5 轴承实验台原理图

如图5所示,轴承实验台主要由可调电源、直流电机、主轴、支架、轴向预紧装置、径向加载装置、加速度和电涡流传感器以及配套数采装置等组成。加速度传感器为压电电荷型,灵敏度为8.8 pC/(m·s-2),频率测量范围为0.27~10 kHz;电涡流传感器灵敏度为8×10-3V/μm。测试时,加速度传感器测量轴承安装座上的振动,电涡流传感器测量主轴键向信号,然后信号被传送到数采卡UA300,进行采集后存储到计算机上。实验台直流电源可手动调节,因而直流电机转速可变;径向加载主要由重物提供,实验中加载物分别为7.7、25.5、48.1 kg,为变转速多载荷数据集的采集提供了条件。

2.1 定转速数据集

定转速数据集中被测对象为5种状态的6308深沟球轴承,分别为正常、外圈剥落、内圈剥落、滚动体剥落和保持架故障。实验时,保持轴承内圈转速为1 200 r/min,采样频率为10 kHz,每个样本采样长度为2 400个点,每种状态采集400个样本,共计2 000个。每种状态轴承随机选择200个作为训练样本,另外200个作为测试样本。因而,训练集有1 000(200×5)个样本,测试集也有1 000(200×5)个样本。

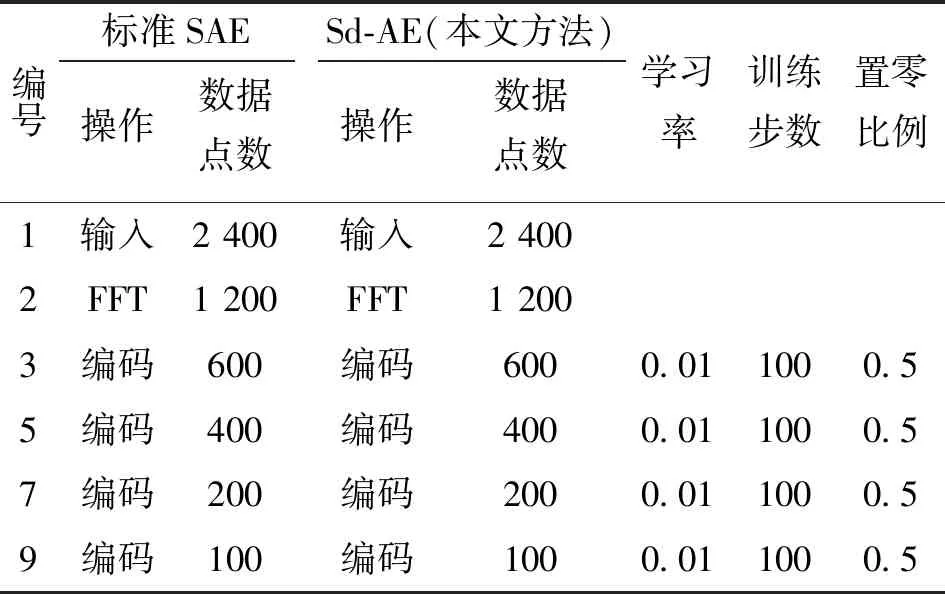

在频域内进行自动特征提取,对各样本做快速傅里叶变换后忽略相位,直接将频谱分别输入SAE和Sd-AE。特征自动提取各操作步骤及其需要的训练参数如表1所示,最终提取得到100个特征。

表1 网络结构及训练超参数

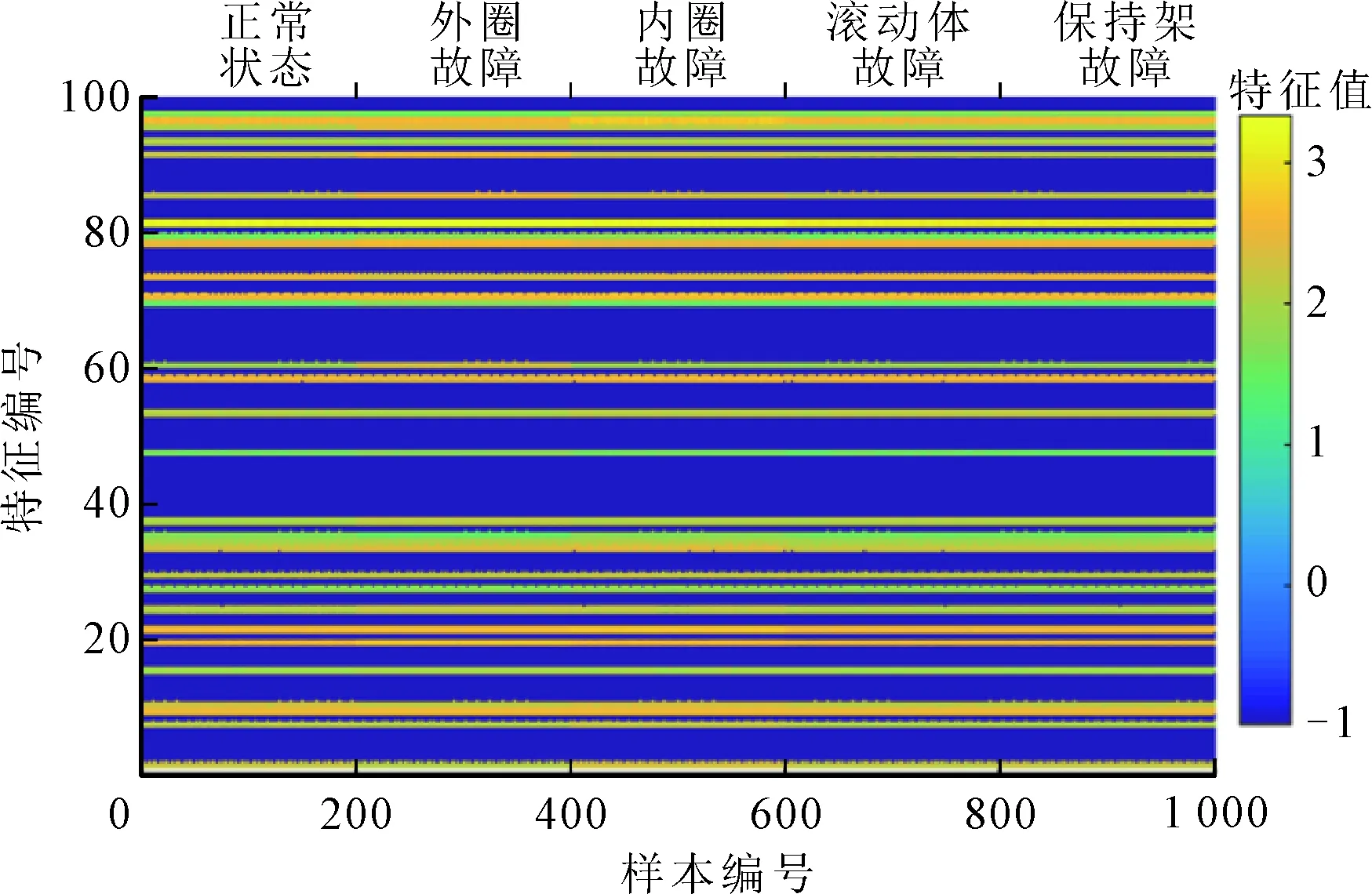

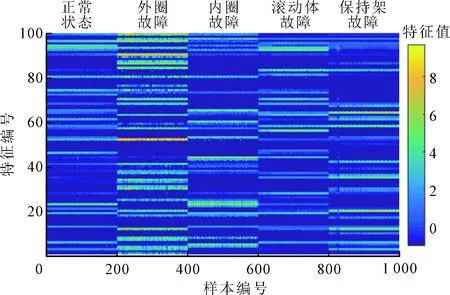

图6a、6b为训练集各样本通过标准SAE和Sd-AE提取得到的特征,可以看到,Sd-AE提取的特征在不同状态轴承之间的区分度要明显大于标准SAE提取的特征。

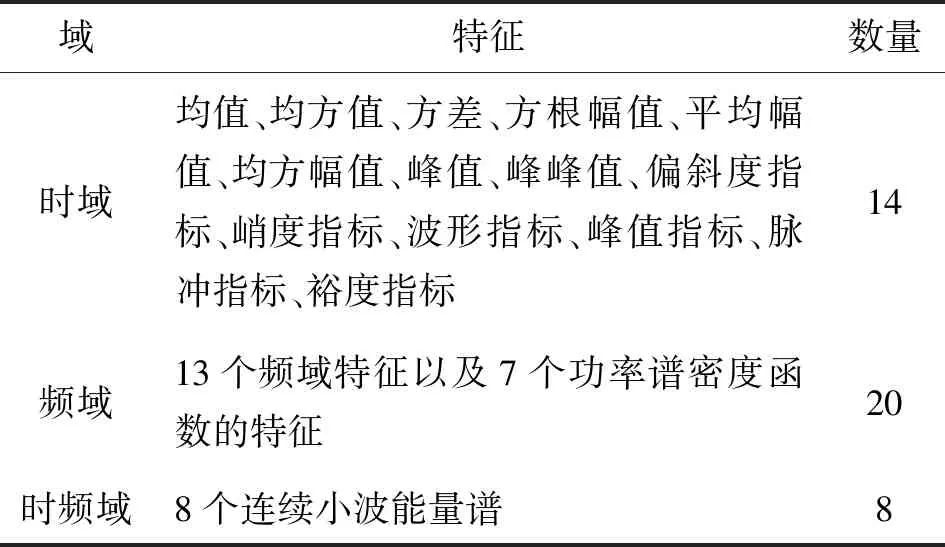

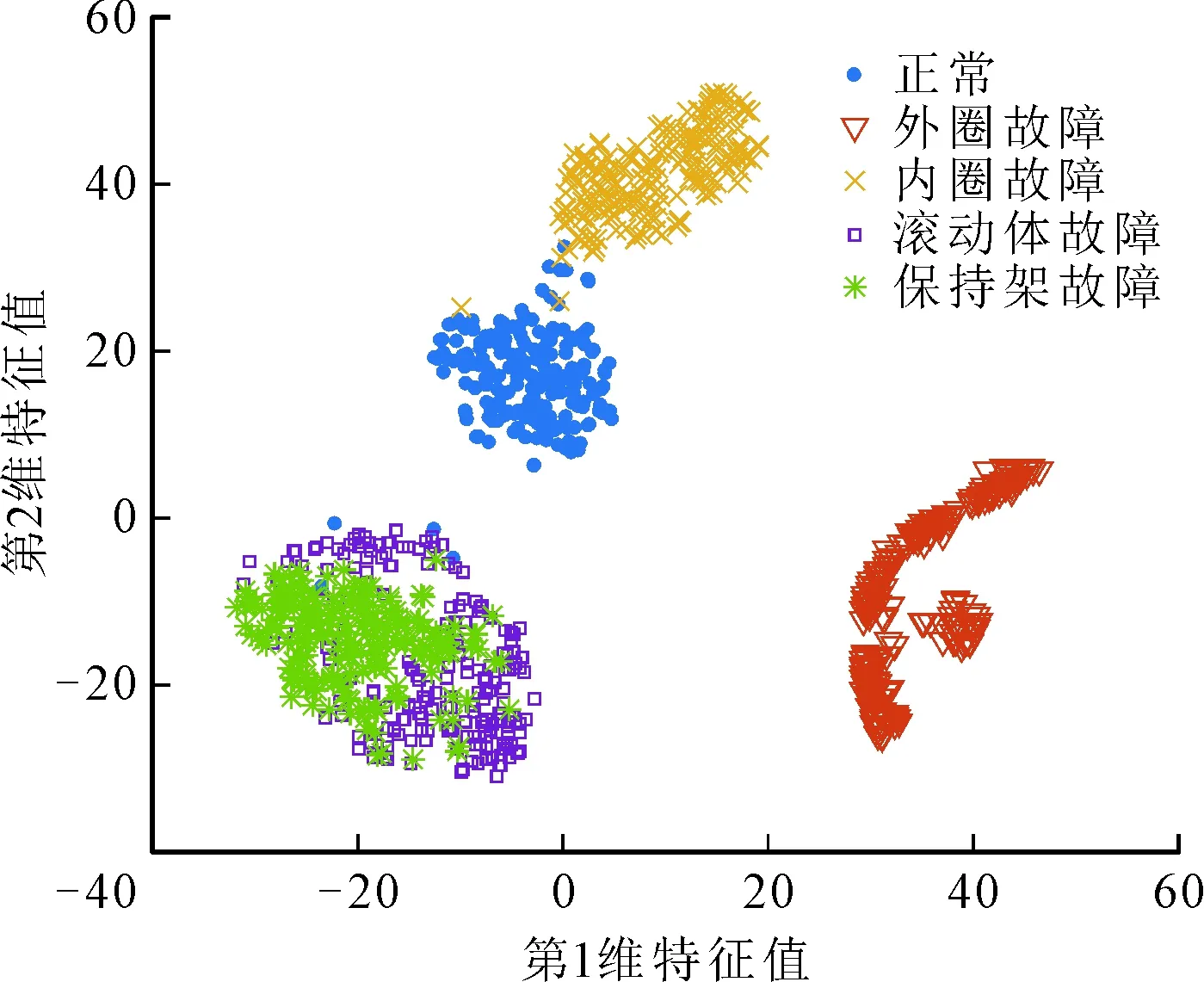

作为对比,本文从时域、频域、时频域提取了表2所示的42个人工提取的经典特征[19]。通过t分布随机邻域嵌入技术(t-SNE)对标准SAE、Sd-AE以及人工提取的特征降为二维并进行可视化,结果如图7所示[20]。从图中可以看出,标准SAE提取的特征不能将样本很好地分开,保持架故障样本与滚动体故障样本有明显重合;Sd-AE提取的特征效果和人工提取的特征效果相当,均能有效地对不同状态的样本进行区分。为了定量对比3种方法提取特征的效果,计算类内距、类间距如下

(8)

表2 42个人工提取的经典特征

(a)标准SAE

(b)Sd-AE图6 不同方法提取的特征

(9)

式中:Ci为第i类样本的协方差矩阵;tr表示取矩阵的迹;P(wi)为i类样本占总样本的比例;Mi和M0分别为第i类样本和总体样本的均值矩阵。

(a)标准SAE

(b)Sd-AE

(c)人工提取图7 不同方法提取特征的可视化比较

利用式(8)(9)计算降维后特征的类内距和类间距,结果如表3所示。从中可以看出,Sd-AE提取特征的类内距比标准SAE提取得小,比人工提取得大;Sd-AE和人工提取的特征的类间距效果相当,均高于标准SAE提取的特征。

表3 不同方法提取特征的类内距和类间距

注:本文方法类内距比标准SAE小8.26%,类间距比标准SAE大23.02%。

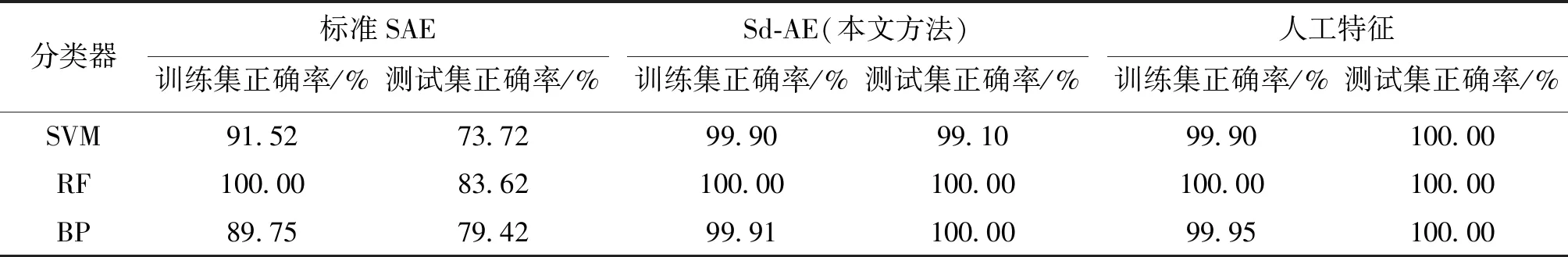

进一步说明Sd-AE自动提取的特征能够适用于滚动轴承故障诊断。用支持向量机(SVM)、随机森林(RF)、BP神经网络这3种常用分类器,分别对以上3种方法提取的特征做故障分类。如前所述,训练集和测试集各1 000个样本,训练集样本用来训练提取特征的网络并得到训练集特征,测试集特征利用训练好的网络得到。对于人工提取的特征,训练集和测试集特征均按照相同的规则进行提取并归一化。3种方法提取特征的故障分类正确率如表4所示,可以看出,Sd-AE提取特征的诊断正确率和人工提取特征相当,均接近100%,高于标准SAE提取特征的诊断正确率。

表4 不同方法提取特征的诊断正确率

特征可视化、定量计算以及利用这些特征进行故障诊断的结果均说明,提出的Sd-AE在滚动轴承故障特征自动提取上比标准SAE具有更好的效果,达到了人工设计特征的水平。

2.2 变转速多载荷数据集

为了进一步验证本文Sd-AE的性能,在图5所示轴承实验台上,采集了更为复杂的变转速多载荷数据进行了测试。测试共用到了外圈剥落、内圈剥落、滚动体剥落、正常4类状态的轴承,每类轴承分为轻微、中等、严重、极严重4个不同程度,每类程度有4个轴承,因而数据集共有64(4×4×4)个轴承。不同程度的各类轴承故障如图8所示。这些轴承的编号由一位字母和两位数字组成,其中字母表示轴承状态(O为外圈剥落,I为内圈剥落,B为滚动体剥落,N为正常),第1位数字表示故障严重程度(1为轻微,2为中等,3为严重,4为极严重),第2位数字为同故障类型同故障程度轴承的编号。

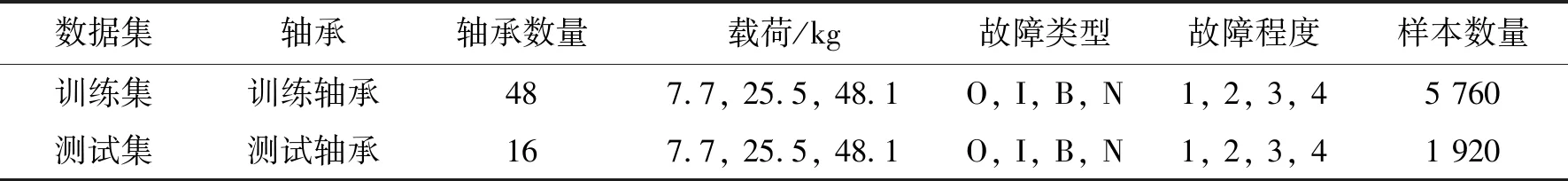

如图9所示,每类故障程度均选取3个训练轴承,1个测试轴承。训练轴承和测试轴承均在图5所示的3种不同的径向载荷下采集40个样本,得到训练集和测试集如表5所示。

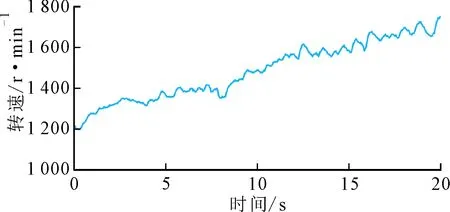

在样本的采集过程中,需要手工调节直流电源旋钮使轴承转速大幅度波动。例如,轴承O11和I11在载荷为7.7 kg时的转速波动如图10所示。

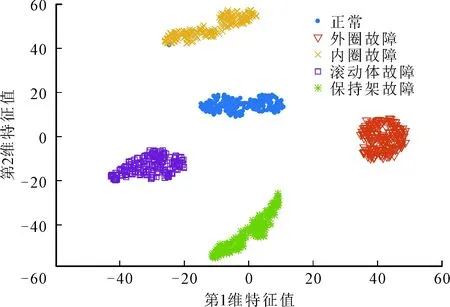

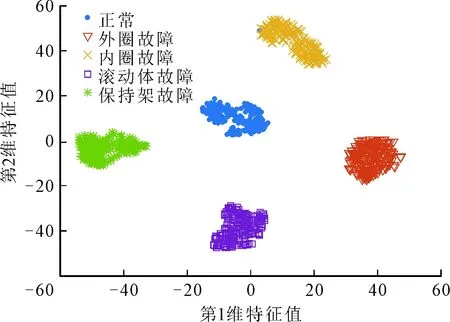

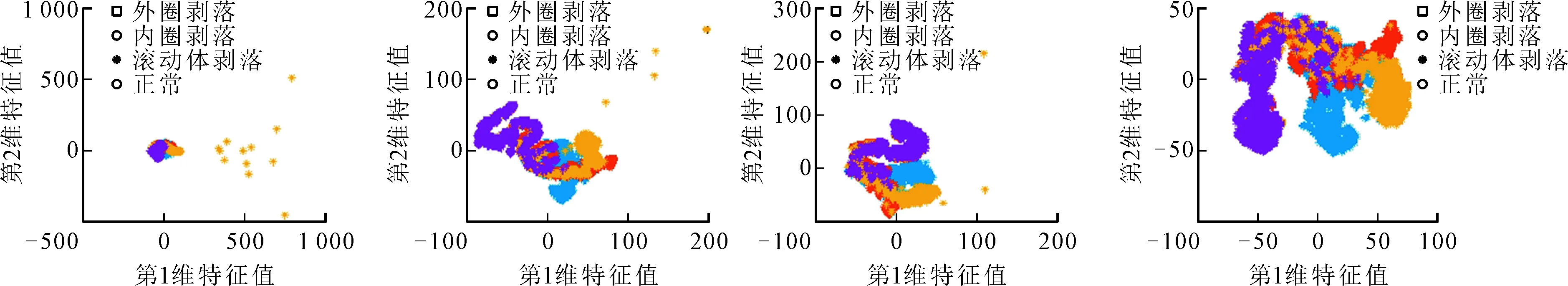

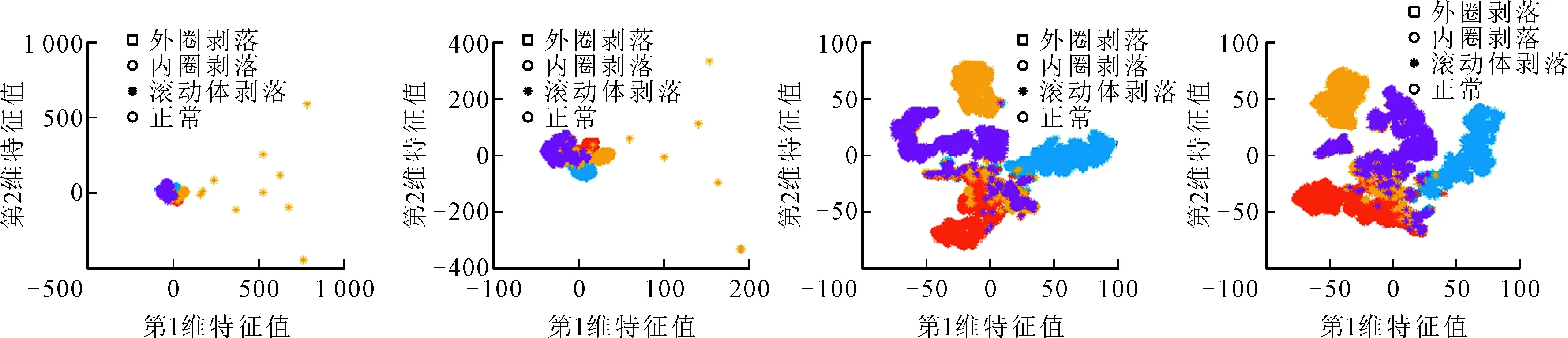

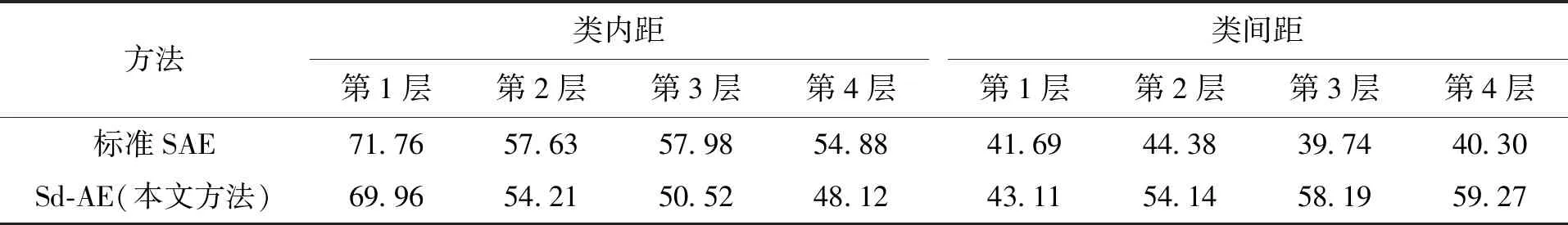

由于在变速情形下轴承会有振动波动大、冲击间隔不均匀、样本相位不一致以及噪声干扰等问题,本文选择将经过Teager能量算子解调并重采样后的阶次谱,输入到标准SAE和Sd-AE中进行自动特征提取。提取特征的网络结构与定转速数据集一致,如表1所示。将2种网络各层提取的特征通过t-SNE降为二维后进行可视化,如图11所示。从结果可以看出,随着网络的加深,同类样本逐渐聚集,说明网络的每一层都有特征提取能力,随着网络的加深,特征提取效果逐渐变好。对比标准SAE和Sd-AE提取的特征可以清晰看到,Sd-AE提取特征的区分度好于标准SAE提取的特征。同样,按照式(8)(9)定量计算降维后特征的类内距和类间距,结果如表6所示。从结果可以看出,Sd-AE提取特征的类内距比标准SAE提取得小,类间距比标准SAE提取得大。单独对比Sd-AE各层提取特征的类内距和类间距可以发现,随着网络的加深,类内距逐渐减小而类间距逐渐增大,再一次说明了随着网络的加深,Sd-AE提取效果逐渐变好的特性。

图8 不同程度的各类轴承故障情况及正常轴承编号

数据集轴承轴承数量载荷/kg故障类型故障程度样本数量训练集训练轴承487.7, 25.5, 48.1O, I, B, N1, 2, 3, 45 760测试集测试轴承167.7, 25.5, 48.1O, I, B, N1, 2, 3, 41 920

(b)轴承I11,载荷7.7 kg图10 部分轴承信号采集过程中的速度波动

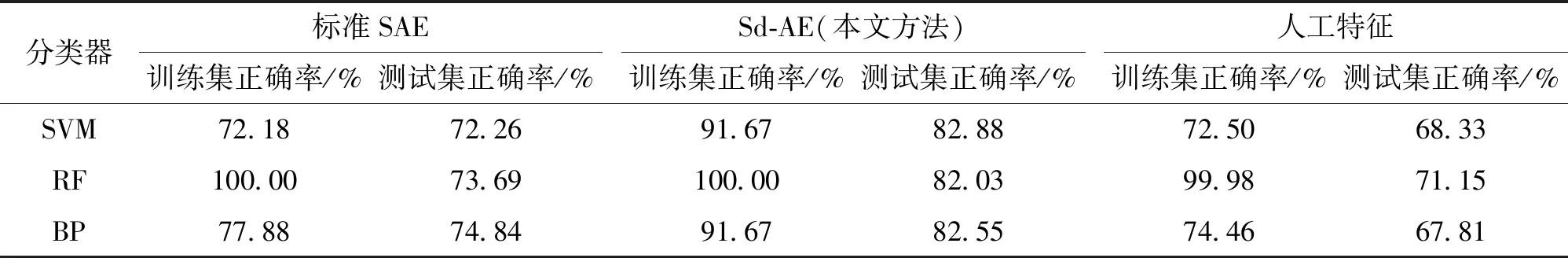

对表2所示的42个经典特征,用3种常用分类器对3种方法提取的特征进行分类,分类正确率如表7所示。从中可以看到,Sd-AE提取的特征具有最高的训练集正确率和测试集正确率,人工设计的特征诊断正确率最低。这说明提出的Sd-AE在变转速多载荷这样的复杂工况下也能有效地自动提取特征,而人工设计的特征不能有效地对轴承状态进行表征。

(a)标准SAE第1层 (b)标准SAE第2层 (c)标准SAE第3层 (d)标准SAE第4层 (600个样本) (400个样本) (200个样本) (100个样本)

(e)Sd-AE第1层 (f)Sd-AE第2层 (g)Sd-AE第3层 (h)Sd-AE第4层(600个样本) (400个样本) (200个样本) (100个样本)图11 不同样本数下标准SAE和Sd-AE各层提取特征可视化对比

方法类内距第1层第2层第3层第4层类间距第1层第2层第3层第4层标准SAE71.7657.6357.9854.8841.6944.3839.7440.30Sd-AE(本文方法)69.9654.2150.5248.1243.1154.1458.1959.27

表7 不同方法提取特征的分类正确率情况

图12 Sd-AE提取特征分类混淆矩阵

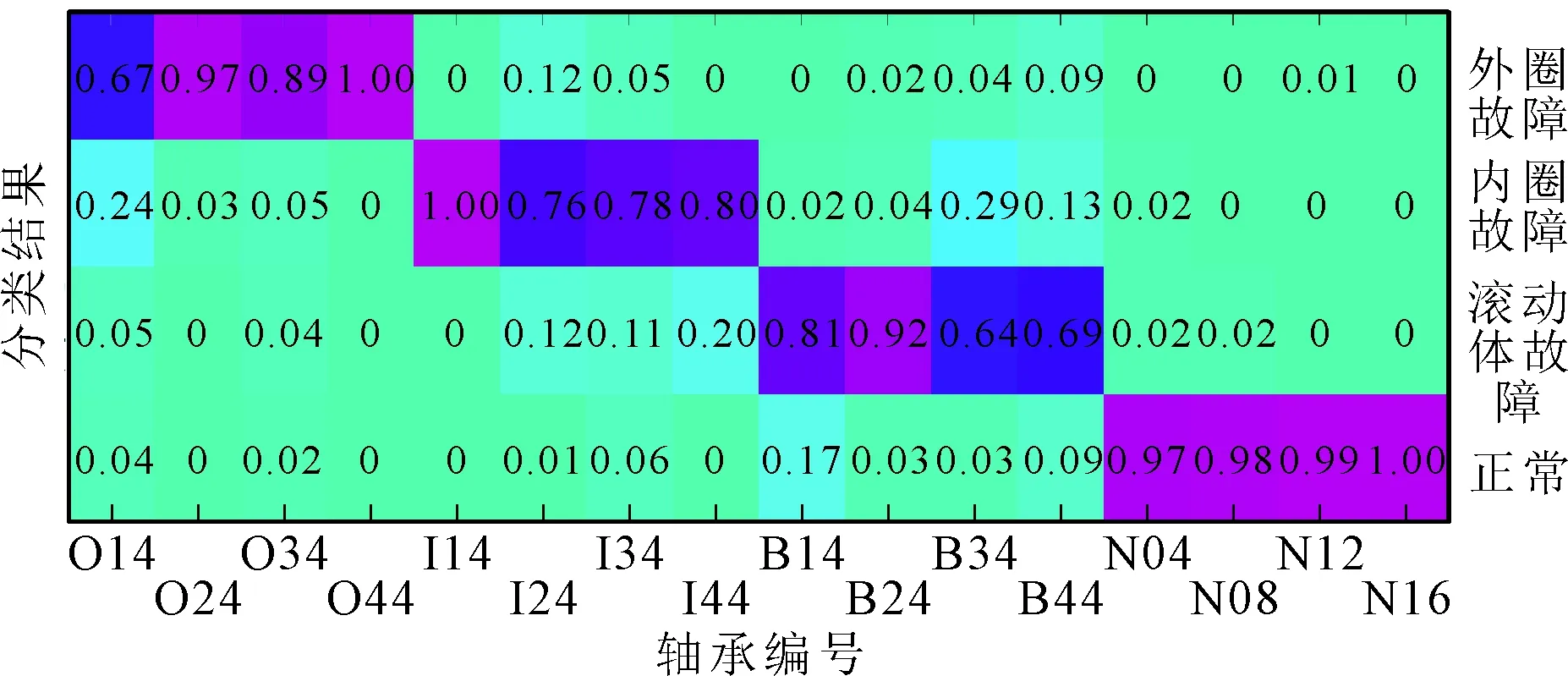

将Sd-AE提取的特征进行故障诊断的结果表示成混淆矩阵如图12所示,可以看到,16个测试轴承都大概率地被分到了正确的类别,分类正确率最低的轴承B34也达到了64%,说明本文提出的Sd-AE在变转速多载荷滚动轴承的故障诊断上基本满足工程需求。

3 结 论

为了解决标准SAE在特征自动提取过程中导致的分类信息模糊问题,本文在各层特征提取过程中融入先验的标签信息,提出了一种有监督的网络Sd-AE。运用Sd-AE和标准SAE分别进行滚动轴承故障特征自动提取,在实验室定转速和变转速多载荷数据集上进行了测试,得出如下结论。

(1)在定转速数据集上,Sd-AE提取的特征对比标准SAE提取的特征,类内距减小了8.26%,类间距增加23.02%;利用提取的特征进行故障诊断,Sd-AE诊断正确率(99.10%~100%)远高于标准SAE诊断正确率(73.72%~83.62%),和人工设计特征的诊断正确率(100%)相当。这说明,在标准SAE的编码解码过程中添加先验的标签信息,有助于网络提取更加有表征能力的特征,在定转速数据集上达到了和人工设计特征相当的水平。

(2)在变转速多载荷数据上,定量计算的类内距和类间距结果再一次说明了Sd-AE提取的特征优于标准SAE提取的特征。单独分析Sd-AE各层特征的类内距和类间距发现,随着网络的加深,类内距逐渐减小而类间距逐渐增大,说明随着网络的加深,Sd-AE的特征提取效果逐渐变好。故障诊断的结果显示,Sd-AE诊断正确率(82.03%~82.88%)远高于标准SAE诊断正确率(72.26%~74.84%)和人工设计特征的诊断正确率(67.81%~71.15%)。这说明,Sd-AE具有良好的不随工况变化的特征自动提取能力,而人工设计的特征具有很强的工况依赖性。

(3)由Sd-AE进行故障诊断的混淆矩阵发现,16个测试轴承都大概率被分到了正确的类别,分类正确率最低的轴承B34也达到了64%。这说明,本文提出的Sd-AE在变转速多载荷滚动轴承的故障诊断上基本满足工程需求。

本文提出的Sd-AE可取代有标签情形下的标准SAE,应用在机械故障诊断的特征自动提取阶段。