基于EDEM的回转组合多层筛筛选过程的离散元分析

2019-08-22王豪东阮竞兰原富林

王豪东,阮竞兰,2,原富林

(1.河南工业大学 机电工程学院,郑州 450001; 2.国家粮食加工装备工程技术研究中心,河南 开封 475200; 3.开封市茂盛机械有限公司,河南 开封 475200)

粮食和油料的清理是粮油加工与食品安全中的重要环节,粮油作物收获后,如果没有有效的清理,会使其含杂率高,影响储存安全和后续加工的成品质量。对粮食和油料的清理多采用筛选法,利用杂质与粮食、油料颗粒尺寸大小的差异进行分选,常用筛选设备有平面回转筛和振动筛,通过改变筛面的筛孔尺寸及运动参数,可以使其在各种粮食和油料清理之间相互转化。近年来,为了实现高效率粮食和油料的清理,在原平面回转筛的基础上,消化吸收国外先进技术研制了大产量、高效率清理设备——回转组合多层筛,通过每组上下两层筛面,把物料中的大杂和小杂分离出来。EDEM是世界上第一个用现代化离散元模型模拟和分析颗粒系统处理和生产操作的通用CAE软件[1]。近年来,国内已运用离散元素法对粮食机械开展了研究,许多学者运用EDEM模拟振动筛的筛分过程,研究其筛理特性。但是,运用离散元素法对平面回转筛的研究较少。因为平面回转筛运动特性与振动筛之间有较大区别,两者筛体运动形式不同。所以,本研究开展了对平面回转筛筛分过程的模拟仿真,研究分析平面回转筛筛上物料的运动机理以及影响筛分产量和筛选效率的因素。粮食清理和油料清理均可以此来找寻最佳的筛体运动学参数,从而达到提高筛选效率、增大筛选处理量、减少物料损耗的目的[2]。

1 筛选原理及筛体模型建立

物料在平面回转筛上的运动为筛体本身的牵连运动和颗粒相对于筛面的相对运动的复合运动,颗粒与地面的运动为绝对运动。通过力学分析与理论计算可知,颗粒在水平筛面上的运动轨迹为圆,颗粒在倾斜筛面上的运动由于受到重力沿筛面的分力的作用,在筛面上的运动轨迹为封闭的螺旋线[2]。

1.1 影响筛选的因素

筛体的回转频率和回转半径是影响物料在筛面上相对运动速度和运动轨迹的两个主要因素。

回转频率高,物料在筛面上的相对运动速度快,自动分级能力强,但物料的穿孔比较困难,影响筛下物的量。回转频率低,物料在筛面上的相对运动速度慢,自动分级能力较差,但是物料穿孔容易,容易使不该过筛的颗粒穿过筛孔,影响筛下物的纯度,降低粮食或油料清理除杂效率[3]。

回转半径是影响物料在筛面上运动轨迹的主要因素。回转频率确定的条件下,回转半径越大,物料在筛体的带动下,相对于筛面的运动轨迹也越大,筛理的路线也就越长,更有利于物料的自动分级和提高筛分效率。但是回转半径过大,会使物料穿孔困难,使筛分效率下降。回转半径过小,则会使颗粒穿孔机会变多,使筛下物杂质增多,降低粮食或油料清理除杂效率。

筛面倾斜角度是影响物料颗粒在筛面上相对运动速度和运动轨迹的重要因素之一。增大筛面倾斜角度,会使物料的推进速度变快,物料在筛面上的运动时间变短,物料过筛的机会降低,筛下物的数量减少。减小筛面倾斜角度,会减小物料的推进速度,增大物料在筛面上的筛理时间,物料颗粒穿孔的机会增多,使不该穿孔的颗粒穿过筛体,影响筛下物的纯度,同时影响粮食或油料清理除杂效率。

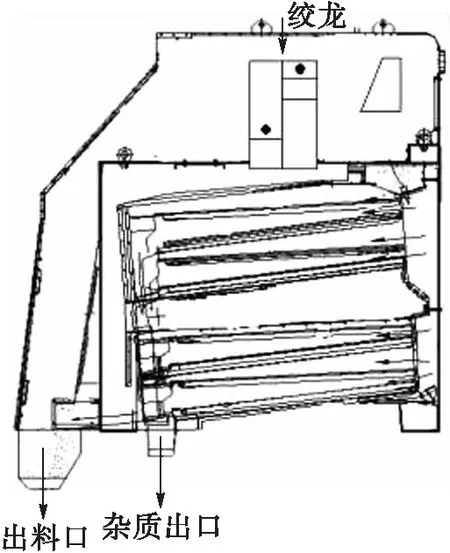

1.2 筛体模型建立

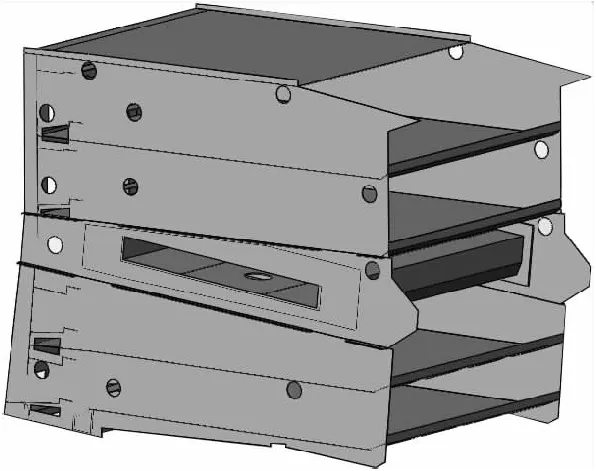

回转组合多层筛主要由机架、筛体、传动装置、吊挂装置、进料箱、出料箱、筛格及风道系统等部分组成,筛体分为4组8层筛面。物料经入料口进入分料门,均匀地进入4组筛面进行筛选。筛体结构和筛体三维模型分别见图1和图2。

图1 筛体结构

图2 筛体三维模型

2 仿真分析参数设置

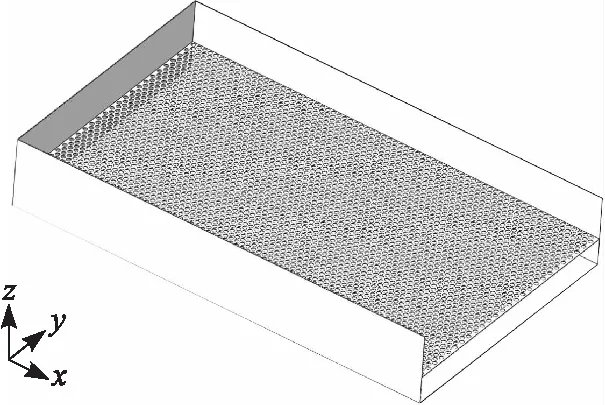

图3为简化后的长800 mm、宽500 mm的单层筛面三维模型,由于颗粒和筛孔多,计算量大,考虑计算机内存和运算能力,对筛面进行简化,去掉对仿真分析结果影响很小的结构,对上层筛面筛分过程进行仿真分析。

图3 单层筛面三维模型

筛面方向设置如图3所示:以筛体的中心为原点,纵向为x轴,横向为y轴,上下方向为z轴。上层筛面筛孔直径为8 mm。

重力方向的设置:将简化后的筛面模型导入EDEM中,重力方向为z轴负方向,重力加速度大小为9.81 m/s2。

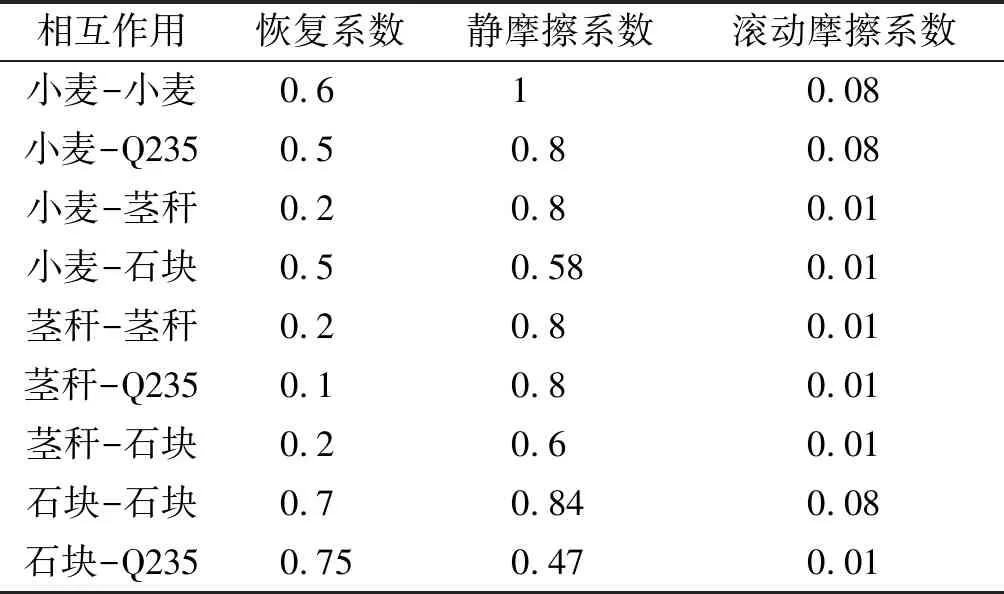

物理参数的设置见表1、表2。

表1 材料参数

表2 材料接触属性

物料模型:小麦模型由5个圆球组成,长6.2 mm、宽3 mm、厚3 mm。圆球大小、分布见表3。茎秆模型由13个直径4 mm的圆球组成,模拟一个长28 mm、直径4 mm的杆。石块模型为直径9 mm的圆球。

表3 小麦颗粒建模参数属性

筛体运动参数设置:本次模拟共分为3组,每组5个对照实验,第一组以筛体回转半径为变量,分别设置为10、15、20、25、30 mm,回转频率与筛面倾斜角度分别设置为5 Hz、6°;第二组以筛体回转频率为变量,分别设置为4、5、6、7、8 Hz,回转半径与筛面倾斜角度分别设置为15 mm、6°;第三组以筛面倾斜角度为变量,分别设置为2°、4°、6°、8°、10°,回转半径与回转频率分别设置为15 mm、5 Hz。筛体的运动为平面回转运动,由x方向的正弦运动与y方向的余弦运动叠加,做平面回转运动。在EDEM中只能设置正弦曲线的平移,所以在设置y方向的余弦运动时,只需要在正弦运动的基础上,在offset上加上90°的相位角,就设置成了y方向的余弦运动。颗粒工厂设置大小为0.4 m×0.1 m的长方形,颗粒工厂的运动与筛体运动一致,使两者一直处于同一位置。

颗粒工厂设置:3种颗粒工厂类型均为dynamic,不限定颗粒数目,根据生成时间与生成速率确定颗粒数目,颗粒产生的最大尝试次数为20次,开始时间为1E-12 s。小麦、茎杆、石块3种颗粒的生成速率分别为10 000、800、500个/s。

时间步长设置:时间步长是仿真计算模块里每两次计算之间的时间差值。时间步长越小,求解器可以采集越多的数据点,但是也因此产生了更大的计算量,相应的仿真时间也会变长[1]。时间步长可以设置为20%~40%,考虑到计算量和计算能力,固定时间步长设置为Rayleigh时间步长的40%。

网格划分的设置:仿真结果不会受到网格单元数量的影响,但是检测时间会因为网格单元的数量过多而变长,当网格数量处于105以下时,仿真的运行速度会更加迅速。所以设置网格边长为最小颗粒的半径的10倍,即10Rmin。

3 模拟仿真与结果分析

3.1 单个颗粒仿真

进行群体颗粒仿真模拟之前,先做单个颗粒的轨迹模拟仿真,单个小麦颗粒在水平筛面和6°倾斜筛面的轨迹分别见图4和图5。

图4 水平筛面上颗粒的运动轨迹

图5 倾斜筛面上颗粒的运动轨迹

由图4和图5可知,颗粒在水平筛面上呈圆轨迹,在倾斜筛面上呈螺旋线轨迹,与理论一致。说明整个仿真实验的筛体运动参数设置正确。

3.2 群体颗粒仿真

经过观察模拟实验发现,所有的模拟实验中群体颗粒运动趋势大体相同。以筛体运动参数回转半径15 mm、回转频率5 Hz、筛面倾斜角度6°时的群体颗粒仿真为例进行分析。在离散元仿真中,可以设置实时显示颗粒的速度,通过不同颜色代表不同的速度,速度最大的颗粒呈红色,速度最小的呈蓝色,中间速度的呈绿色。物料在不停地运动,颗粒的颜色也在不停地变换,颗粒下落时速度低呈现蓝色,小麦颗粒经过筛网,落到下层筛面前,速度增大呈现红色,之后在筛面上时速度有所降低,颗粒颜色在蓝色和绿色之间不停变换,小麦颗粒在下层筛面上运动时,在筛体的带动下做平面回转运动,速度大小和方向也呈周期性变化,筛体所做的平面回转运动可以视为在xy面上的圆运动,筛体运动轨迹为圆,当筛体回转到运动轨迹的x轴正、负方向顶点的时候,小麦颗粒速度降到最低,之后在筛体的带动下,向反方向运动,速度随之增大,到达x轴原点时,速度最大。上层筛面上物料绝大部分为茎秆和石块,在两者之间相互或者自身的碰撞下,物料速度大小与方向在不停变化的同时,较下层筛面上小麦颗粒的速度变化更加无序。如图6所示,从左到右依次为0.1、1.5、4 s时物料的运动情况。

图6 0.1、1.5、4 s时物料运动情况

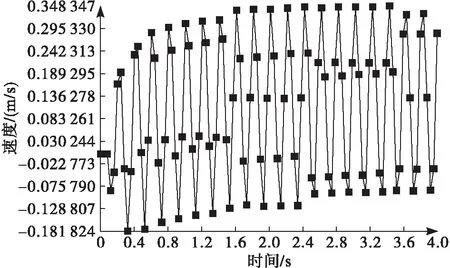

3.2.1 小麦颗粒沿x轴的平均速度仿真分析(见图7)

图7 物料沿x轴的平均速度

小麦颗粒在筛体运动的带动下,做平面圆运动,本次模拟仿真采用颗粒工厂连续进料。由图7可知,除进料初始0~0.2 s时,小麦颗粒平均速度波动较大外,之后一直呈周期性变化。

3.2.2 小麦颗粒沿y轴的平均速度仿真分析(见图8)

由图8可知,小麦颗粒在y轴的速度与x轴的趋势相同,除了开始进料时,平均速度波动外,之后一直为周期性变化。

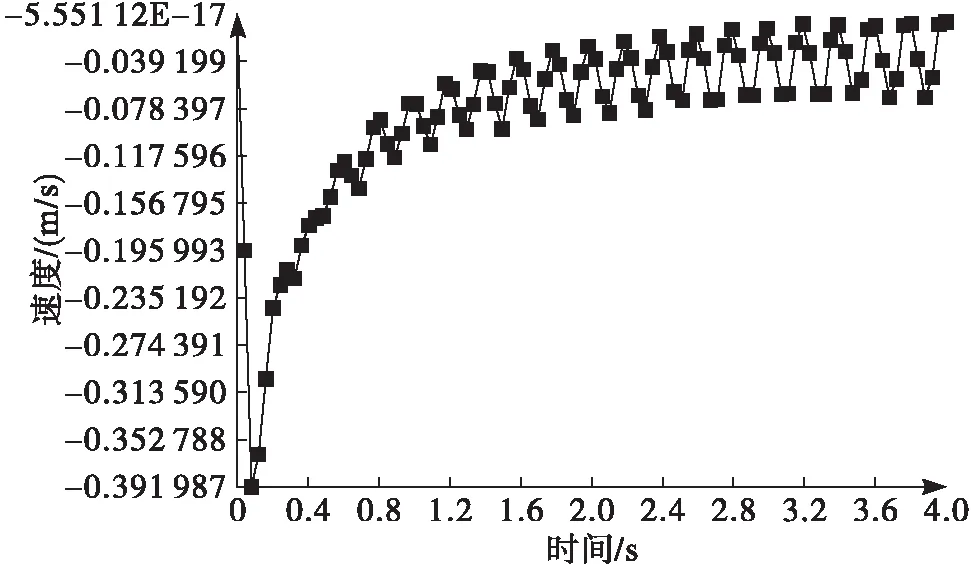

3.2.3 小麦颗粒沿z轴的平均速度仿真分析(见图9)

由图9可知,小麦颗粒在下落的过程中速度增大,小麦颗粒与筛体之间的碰撞,小麦颗粒之间相互的碰撞,都使小麦颗粒的速度剧烈波动,等小麦颗粒运行平稳后,小麦颗粒之间的碰撞减少,速度也呈周期性变化。

图8 物料沿y轴的平均速度

图9 物料沿z轴的平均速度

3.3 小麦、茎秆过筛形态

不同物料因为形状、大小的不同,通过筛孔时的形态也不尽相同。模拟仿真不同筛面运动参数时小麦和茎秆在筛面上的运动,了解其过筛形态,以便更好地选择筛面运动参数,达到提高杂质去除率、小麦提取率和筛选产量的目的。小麦和茎秆过筛形态分别见图10和图11。

图10 小麦过筛形态

图11 茎秆过筛形态

通过对比所有的模拟实验发现,小麦有多种过筛形态,而茎秆由于尺寸限制只有一种过筛形态。由于上层筛面筛孔的直径为8 mm,比小麦的长、宽大得多,所以小麦可以直接横着过筛,也可以竖着过筛,或者几个小麦颗粒一起竖着过筛。仿真模拟中的石块直径比筛孔大,所以石块不能过筛。由于茎秆的长度比筛孔的直径大,所以茎秆必须为竖直状态或者接近竖直状态下才能过筛。

3.4 小麦颗粒受力分析

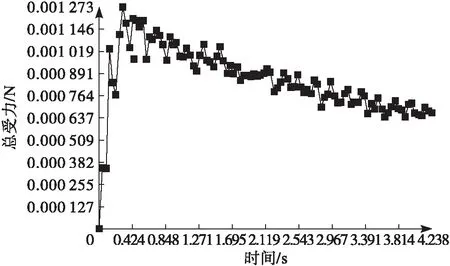

在物料筛选的过程中会发生小麦与小麦、小麦与筛体、小麦与杂质的碰撞,为了了解小麦颗粒在筛选过程中的碰撞与受力情况,对小麦颗粒筛选过程的受力进行研究,小麦颗粒的平均受力曲线如图12所示。

图12 小麦颗粒平均受力曲线

由图12可知,小麦颗粒在0~0.424 s时受力变大,这是由于小麦颗粒从入料口进入带有一定的初速度,落到筛面。这一过程中,小麦的速度增加,下落过程中发生碰撞,受力增大,但是力的大小对小麦颗粒的影响微乎其微,可以忽略不计,整个筛选过程中发生的碰撞并不会对小麦的质量产生影响[4]。

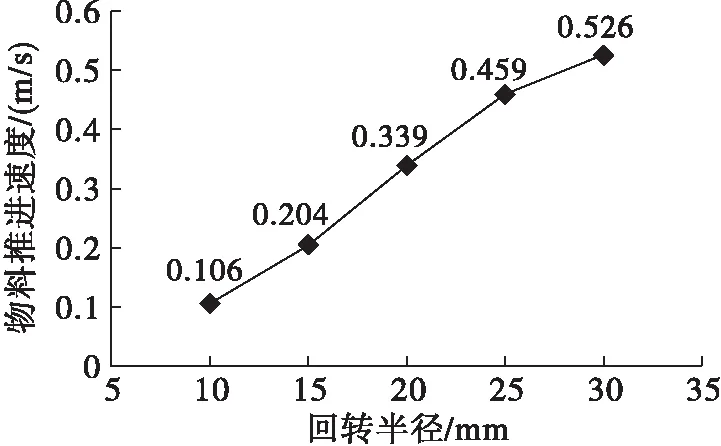

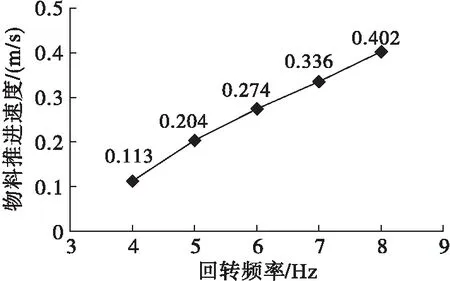

3.5 筛体运动参数对物料推进速度的影响

推进速度是物料在筛面上沿x轴移动的距离与移动该距离所经历的时间之比,推进速度在筛面宽度一定的情况下反映清理筛的处理量,推进速度越快,清理筛处理量越大。所以要在保证除杂效率的同时尽量提高物料的推进速度。筛体运动参数对物料推进速度的影响见图13~图15。

图13 不同回转半径对物料推进速度的影响

图14 不同回转频率对物料推进速度的影响

由图13~图15可知,物料的推进速度随着回转半径、回转频率、筛面倾斜角度的增大而提高。在平面回转筛中,物料在筛体的带动下,速度大小与方向不停变换,筛体的回转半径越大,物料的运动轨迹也越大,速度大小变化也越大,推进速度也越高。筛体回转频率的增大,使物料在筛面上的运动方向和速度大小变化也越快,速度也越高。筛面倾斜角度越大,重力沿筛面方向的分力也就越大,物料的速度也越高。

图15 不同筛面倾斜角度对物料推进速度的影响

3.6 筛体运动参数对小麦清理除杂效率的影响

回转半径、回转频率、筛面倾斜角度与小麦清理除杂效率有着密切的关联,这些筛体运动参数的变化,影响着物料的推进速度,而物料的推进速度又与物料在筛面上的停留时间息息相关,茎秆等杂质在筛面上的停留时间越长,越容易过筛,从而降低小麦清理除杂效率,但是如果筛选时间过短,又会导致小麦颗粒无法过筛,造成粮食损失,所以寻找合适的筛体运动参数对提高小麦清理除杂效率有着至关重要的影响。若要全面地评定清理设备的除杂效率,还必须考虑下脚中的含粮情况。不仅要取得较高的杂质去除率,还应有尽可能高的小麦提取率,使下脚中完整粮粒的含量越少越好。因此,同时采用杂质去除率和小麦提取率衡量清理设备除杂工艺效果的好坏。根据清理前后小麦流量平衡关系可导出[5]:

式中:ωa为清理前小麦含杂率,%;ωb为清理后小麦含杂率,%;ωc为下脚含杂率,%。

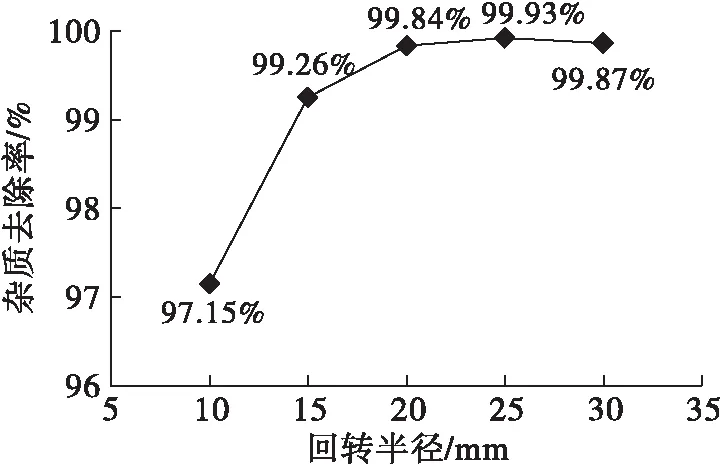

3.6.1 筛体运动参数对杂质去除率的影响(见图16~图18)

图16 不同回转半径对杂质去除率的影响

由图16可知,随着筛体回转半径的增大,杂质去除率随之增大,当回转半径达到20 mm时,杂质去除率变化趋于平稳。筛体的回转半径偏小,会使物料相对于筛面的运动幅度偏小,筛理路线变短,会使物料难以更好地分层,使一些原本不能接触筛面的杂质过筛,降低杂质去除率。同时筛体的回转半径也不能偏大,否则会使物料相对于筛面的运动幅度偏大,影响物料的分层,使应该过筛的粮食颗粒不能接触筛面而不能过筛,被送入杂质收集箱,降低小麦提取率。

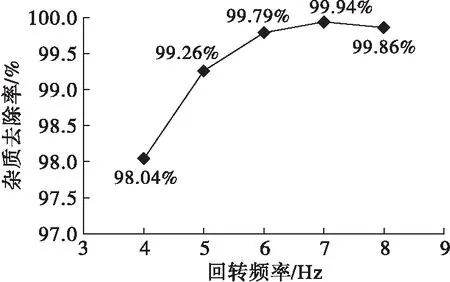

图17 不同回转频率对杂质去除率的影响

由图17可知,随着筛体回转频率的增大,杂质去除率不断提高,当筛体回转频率达到7 Hz时,杂质去除率最高,之后杂质去除率随着筛体回转频率的增大而减小。当筛体回转频率特别大时,筛体的运动速度会增大,物料中的大杂质与筛面的接触机会减小,下层筛面上的大杂质会变少,但是会使大量的粮食颗粒无法过筛造成损失。如果回转频率特别小,粮食颗粒有更多的机会过筛,但是会使物料推进速度变低,增大茎秆形成过筛形态的机会,让许多不能过筛的茎秆过筛,降低杂质去除率。

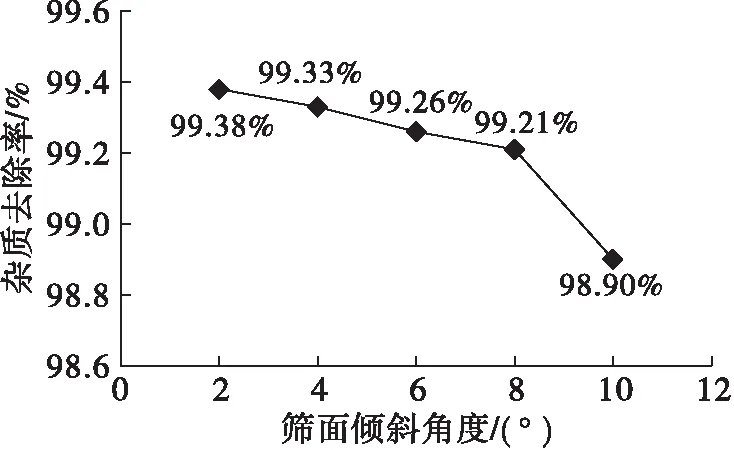

图18 不同筛面倾斜角度对杂质去除率的影响

由图18可知,杂质去除率随着筛面倾斜角度的增大而降低。随着筛面倾斜角度的增加,物料流的平均速度也增大,会影响物料流的自动分层,增大杂质颗粒接触筛面的机会,减小粮食颗粒过筛的机会,使杂质去除率有所降低。

3.6.2 筛体运动参数对小麦提取率的影响

当筛体运动参数为回转半径15 mm、倾斜角度6°、回转频率7 Hz时,小麦提取率为99.7%;当筛体运动参数为回转半径15 mm、倾斜角度6°、回转频率8 Hz时,小麦提取率为93.6%;当筛体运动参数为回转半径25 mm、倾斜角度6°、回转频率5 Hz时,小麦提取率为99.92%;当筛体运动参数为回转半径30 mm、倾斜角度6°、回转频率5 Hz时,小麦提取率为94.5%;其余情况下,小麦提取率均为100%。由此可知当筛体的回转半径超过25 mm或回转频率超过7 Hz时,小麦提取率会有所降低,随着回转半径、回转频率的增大,小麦提取率越来越低,小麦提取率与物料推进速度之间有着密切的联系,当推进速度大到一定限度时,小麦颗粒会来不及过筛导致小麦提取率降低。筛体的回转半径、回转频率、筛面倾斜角度等运动参数与物料推进速度之间相关联,所以为了提高小麦提取率的同时又使杂质去除率最高,需要找到合适的筛体运动参数。

4 结 论

物料推进速度、杂质去除率和小麦提取率与筛体运动的回转半径、回转频率、筛面倾斜角度等参数之间息息相关。随着筛体运动的回转半径、回转频率、筛面倾斜角度的增大,物料推进速度也增大,物料处理量也相应提高,但是推进速度越大,物料在筛面上的停留时间越短,从而使部分小麦还未过筛就被送出筛体,降低了小麦提取率。物料的除杂效率随着筛体运动的回转半径、回转频率的增大而提高,当筛体回转半径达到30 mm或回转频率达到8 Hz时,除杂效率有所下降,物料的除杂效率随着筛面倾斜角度的增大而有所减小。综合物料推进速度、杂质去除率和小麦提取率等方面考虑,平面回转筛回转半径在20~25 mm之间、回转频率在6~7 Hz之间、筛面倾斜角度在6°~8°之间时,物料推进速度快、处理量大、除杂效率高。