选区激光熔化工艺参数对气雾化316L不锈钢粉末成形制品性能的影响

2019-08-22李胜峰杜开平沈婕

李胜峰,杜开平,沈婕

(1.北京矿冶科技集团有限公司,北京 100160;2.特种涂层材料与技术北京市重点实验室,北京 102206;3.北京市工业部件表面强化与修复工程技术研究中心,北京 102206)

0 引言

自20世纪80年代以来,增材制造技术逐渐兴起,并快速发展为世界主流制造技术之一[1-4]。该技术可快速直接精确地将设计思想转化为具有一定功能的工业模型,不仅缩短了开发周期,而且降低了开发费用,提高了企业竞争力。随着增材制造技术的不断提升,其原材料已由低熔点有机材料拓展至高熔点金属材料,应用范围也延伸至汽车制造、军工、航空航天等领域[5-7]。作为金属材料增材制造技术的主流工艺[5,8],选区激光熔化(Selective Laser Melting,SLM)逐渐受到科研工作者的重视,但高品质金属粉末的供应却成为限制其发展的瓶颈。

不锈钢合金粉末作为使用范围最广且成本最低的合金粉末材料之一,已被广泛应用于煤炭、石油、通信、航海、汽车零部件等领域,使用量约占整个增材制造用合金粉末材料的五分之一,具有举足轻重的地位[9]。特别是在汽车轮胎及随形冷却模具制造领域,选区激光熔化用316L不锈钢粉末的需求量日益提高。针对国外3D打印用高性能金属粉末价格高,国内同类型粉末性能不足的情况,本研究在采用真空气雾化法制备低氧含量、细粒径316L不锈钢粉末的基础上,系统考察了激光功率和扫描速度等选区激光熔化工艺典型参数对粉末成形熔道、成形制品微观组织及力学性能的影响,并深入分析了制品缺陷的形成原因。

1 实验材料和方法

本研究采用真空气雾化工艺制备了低氧含量316L不锈钢粉末,并利用气流分级机对其进行粒度调控,从而获得了细粒径316L不锈钢粉末。在此基础上,对粉末化学成分进行分析,如表1所示;采用电子扫描显微镜镜(SEM)观察粉末形貌特征,如图1所示;采用图像分析法、马尔文激光粒度仪分别统计粉末圆形度及粒度分布,如图2及图3所示;并采用粉体综合特性测试仪分别对粉末安息角、松装密度、振实密度进行检测,粉末物理性能汇总于表2。整体而言,本研究制备的316L不锈钢粉末呈现球形颗粒特征,圆形度较好,粉末化学成分及物理性能均满足选区激光熔化工艺要求。

表2 316L不锈钢粉末的物理性能Table 2 Physical properties of 316L stainless steel powder

图2 316L不锈钢粉末的圆形度分布Fig.2 Circularity distribution of 316L stainless steel powder

图3 316L不锈钢粉末的粒度分布Fig.3 Particle size distribution of 316L stainless steel powder

本研究采用汉邦SLM 280型SLM设备进行SLM工艺参数影响。首先,将激光功率以25 W的递增幅度逐步由250 W提高至450 W,扫描速度以125mm/s的递增幅度由1000 mm/s递增至3000 mm/s,并采用光学显微镜系统考察激光功率和扫描度对熔道连续性的影响。其次,采用从熔道分析中优选的激光功率和扫描速度参数进行SLM成形制品微观组织和力学性能研究,工艺参数汇总于表3;为避免成形过程中能量集中对制品组织及性能的影响,采用层内S形,每两层正交的成形工艺策略,如图4所示;成形制品尺寸为10×10×10 mm3,力学性能标准拉伸件尺寸如图5所示(参照GB/T 228-2002);在此基础上,将制品的侧面和底面打磨抛光后,用王水对其表面进行腐蚀,采用SEM观察制品的微观组织和断口形貌,采用阿基米德排水法测量制品致密度,并采用拉伸实验机分析制品的抗拉强度、屈服强度、断后伸长率。

表3 SLM成形工艺参数Table 3 SLM forming process parameters

图5 拉伸件示意图Fig.5 Schematic diagram of mechanical properties test piece

2 实验结果和讨论

2.1 熔道分析

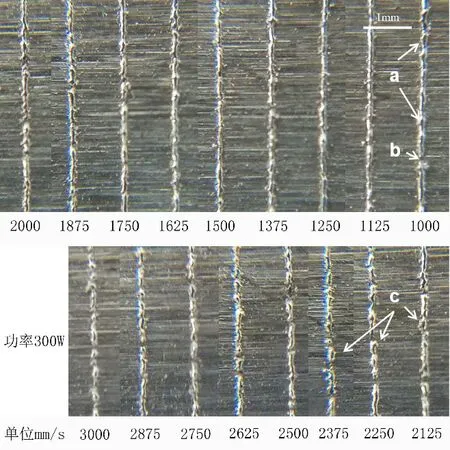

不同激光功率下的单熔道形貌如图6所示。当激光功率仅为250-275 W时,由于熔道吸收的激光能量较少,连续性较差,出现了球状颗粒(a)和熔道中断(b)的现象;随着激光功率逐步提高,熔道连续性和稳定性逐渐增强,但仍存在少量熔道扭折(c)现象;当激光功率进一步增大至450 W时,由于熔道吸收的激光能量过高,在熔道边缘出现了飞溅重熔的小液滴凝固颗粒(d),熔道再次出现不连续现象。

图6 不同激光功率下的熔道形貌Fig.6 Melt channel at different laser power

本研究进一步选取熔道连续段的最大/最小值为熔道宽度的极值,激光功率对单熔道宽度的影响如图7所示。整体而言,随着激光功率的提高,熔道宽度呈增大趋势。当激光功率为350-400 W时,熔道连续性较好,但在激光功率为325 W和450 W时,分别由于熔道扭折和飞溅液滴现象,导致熔道宽度极差增大。

图7 激光功率对熔道宽度的影响Fig.7 Effect of laser power on melt channel width

不同扫描速度下的熔道形貌及其对单熔道宽度的影响分别如图8和图9所示。整体而言,随着扫描速度的提高,熔道稳定性呈现先升高、后降低的变化趋势,而熔道宽度则逐渐降低。当扫描速度较低时,熔道出现了飞溅重熔小液滴引起的凸起(a)和中断(b)现象;当扫描速度提高至2125 mm/s时,熔道内出现了球状颗粒(c)现象;随着扫描速度的进一步增加,熔道连续性进一步降低。相对而言,扫描速度为1750-2000 mm/s时,熔道连续性较好。

图8 不同扫描速度下的熔道形貌Fig.8 Melt channel at different scanning speed

图9 扫描速度对熔道宽度的影响Fig.9 Effect of scanning speed on melt channel width

综合而言,在低激光功率和高扫描速度条件下,熔道中均出现了大量球状颗粒,即“球化”现象。造成该现象的主要原因可能为:激光功率过低或扫描速度过高时,粉床吸收的激光能量不足,使得粉末熔化不充分,熔池粘度增加,进而导致熔池与基板之间润湿性较差,凝固时更倾向于形成球形颗粒而非均匀铺展于基板(如图10所示),严重时甚至会导致熔道中断现象[10-12]。但是,在高激光功率和低扫描速度条件下,熔道中同样出现了大量的球形颗粒和由此引发的熔道中断。造成该现象的原因可能为以下两点:一方面,由于粉床吸收的激光能量较高,使得熔池体积增大,导致熔池内部Marangoni流相应增强,进而使得熔池稳定性急剧降低;另一方面,SLM工艺过程中熔道冷却速度可达到103-108K/s左右[13],极高的冷却速度使得熔道各处收缩速率差异较大。

图10 不同润湿性下的熔道形貌示意图Fig.10 Schematic diagram of melt channel under different wettability

2.2 制品微观形貌分析

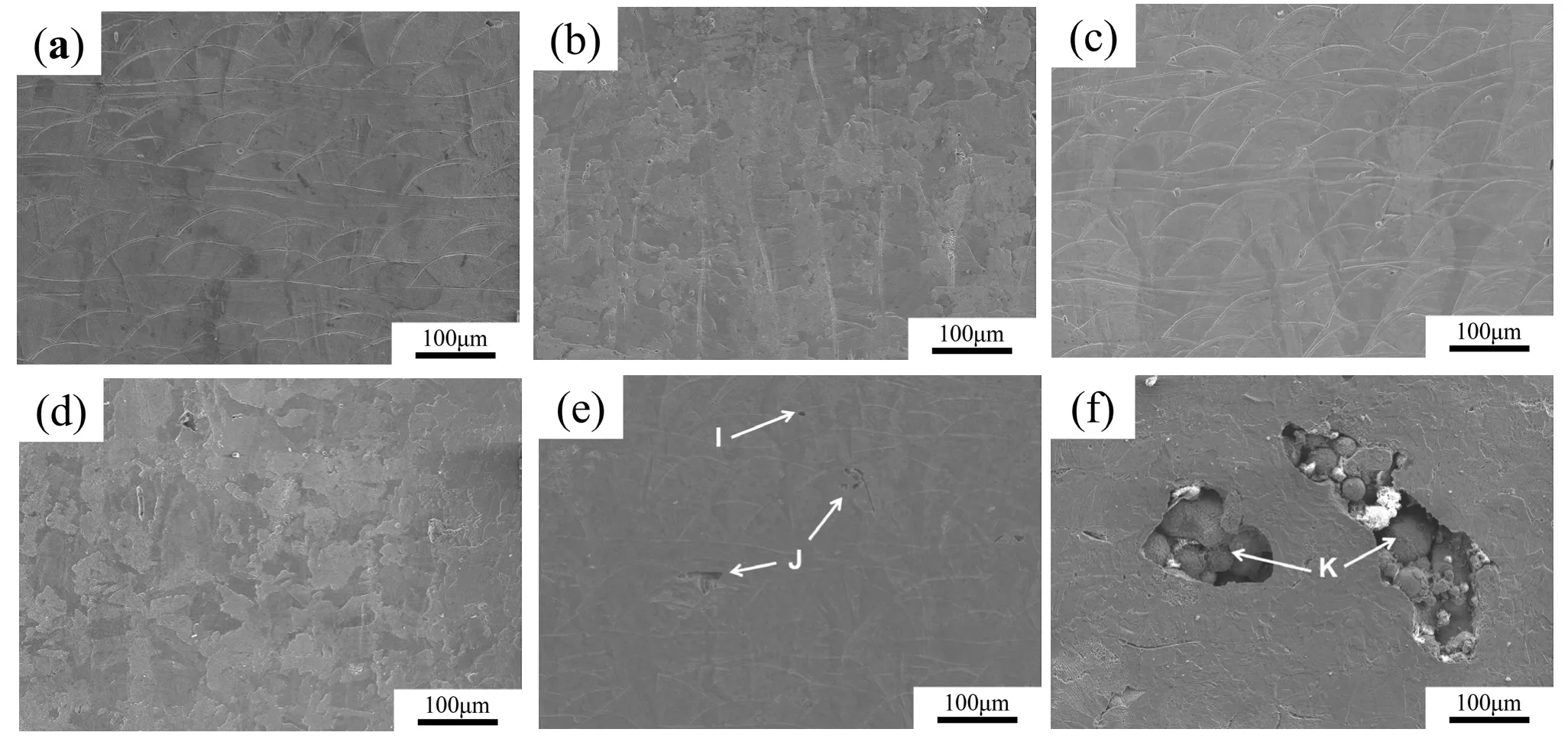

基于熔道分析结果,分别优选熔道连续性相对较好的3组激光功率和扫描速度进行成形制品微观形貌分析。不同激光功率下的SLM成形制品微观组织形貌如图11所示。整体而言,与熔道分析结果类似,激光功率对制品微观组织结构的影响较为明显。当激光功率为300 W时,成形制品纵向截面组织较为混乱,且出现了孔洞(A)和裂纹(B、C)等缺陷,但这些缺陷的形成位置有所差别,其中孔洞A形成于同层相邻熔道与相邻正交层熔道的三熔道交界处,细微裂纹B存在于相邻两层同向熔道交界处,而更大的裂纹C则存在于相邻两层正交熔道交界处;此外,由于激光能量不足,成形制品水平截面也存在大量球形颗粒以及由颗粒导致的大面积孔隙现象(D)。当激光功率提高至350 W时,成形制品纵向及水平截面均无明显缺陷,且纵向截面熔道呈均匀的鱼鳞状排列。随着激光功率进一步提高至400 W,尽管纵向截面熔道呈明显的鱼鳞状分布,但也存在较多孔洞(E)及裂纹(F、G)等缺陷,其中孔洞E和裂纹F中均存在于熔道交界处,而裂纹G则沿熔道内部枝晶生长方向形成;此外,成形制品水平截面亦在熔道边界处存在大量裂纹(H)。

图11 激光功率对SLM成形制品微观组织形貌的影响 (a)300 W,垂直截面; (b)300 W, 水平截面; (c)350 W, 垂直截面;(d)350 W, 水平截面; (e)400 W, 垂直截面;(f)400 W, 水平截面Fig.11 Effect of laser power on microstructure of SLM forming products(a) 300 W, vertical cross-section, (b) 300 W, horizontal cross-section, (c) 350 W, vertical cross-section, (d) 350 W, horizontal cross-section, (e) 400 W, vertical cross-section, (f) 400 W, horizontal cross-section

不同扫描速度下的SLM成形制品微观组织形貌如图12所示。当扫描速度为1750 mm/s及2000 mm/s时,不管是水平截面,还是纵向截面,熔道均较为均匀且无明显缺陷。当扫描速度的提高到2250 mm/s时,成形制品纵向截面熔道不均匀性增强,在相邻两层同向熔道(I)以及相邻两层正交熔道交界处(J)均存在孔洞;此外,成形制品水平截面也存在大量球形颗粒以及由颗粒导致的大面积孔隙(K)。

综合而言,在低激光功率和高扫描速度条件下,正如前文熔道分析所述,由于激光能量不足,导致熔道中出现了大量球状颗粒,这正是纵向截面中熔道分布混乱以及孔洞、裂纹产生的根本原因。球化颗粒对铺粉的影响如图13所示。一方面,由于球化颗粒之间的空隙难以被下一层粉末填充,在SLM过程中,这些空隙逐渐演变为成形制品内部孔洞(a);另一方面,即使球化颗粒之间较大的空隙可以被下一层粉末填充,但这等同于增加了单层铺粉厚度,使得较小的激光能量无法穿透空隙,进而导致空隙中的粉末难以熔化,从而形成新的小球化颗粒。

图12 扫描速度对SLM成形制品微观组织形貌的影响 (a)1750 mm/s,垂直截面;(b)1750 mm/s,水平截面;(c)2000 mm/s,垂直截面; (d)2000 mm/s,水平截面; (e)2250 mm/s,垂直截面; (f)2250 mm/s,水平截面Fig.12 Effect of scanning speed on microstructure of SLM forming products(a) 1750 mm/s, vertical cross-section, (b) 1750 mm/s, horizontal cross-section, (b) 2000 mm/s, vertical cross-section,(d) 2000 mm/s, horizontal cross-section, (e) 2250 mm/s, vertical cross-section, (f) 2250 mm/s, horizontal cross-section

图13 球化颗粒对铺粉的影响Fig.13 Effect of spheroidized particles on powder spreading

此外,在高激光功率和低扫描速度条件下,尽管熔道分布较为均匀,但也存在一些孔洞和裂纹等缺陷。这些缺陷可能是熔道成形后产生的,其主要形成原因可能为热应力,即:受激光热源影响时金属不同部位的热膨胀与收缩变形趋势不一致而造成。在SLM工艺过程中,由于激光运动较快,熔池受热升温及冷却凝固时间极短,高温熔池区域受热膨胀,对熔池边界呈现压应力,而冷却熔池区域凝固收缩,对熔池边界呈现拉应力,二者相互牵制,甚至在热影响的作用下呈周期性变化[14-16]。特别是在高激光能量下,熔池温度梯度更大,热应力作用效果更为显著。因此,受热应力影响易出现裂纹的位置一般位于同层相邻熔道与相邻正交层熔道交界处(a)、相邻两层正交熔道交界处(b)、相邻两层同向熔道交界处(c)等,如图14所示。

图14 受热应力影响易出现裂纹的位置Fig.14 Location where cracks are easy to occur due to thermal stress

2.3 力学性能分析

激光功率对SLM成形制品力学性能的影响汇总于图15,对致密度的影响汇总于图16。整体而言,随着激光功率的提高,SLM成形制品的抗拉强度、屈服强度、断后伸长率和致密度等力学性能均呈现先升高、后降低的变化趋势。特别是当激光功率为300 W时,SLM成形制品力学性能最差,这与成形制品微观形貌分析结果一致。当激光功率为350 W时,SLM成形制品各项力学性能均较为优异,其中抗拉强度为729 MPa、屈服强度为629 MPa、断后伸长率为35.5%,致密度为96.24%。

图15 激光功率对SLM成形制品性能的影响Fig.15 Effect of laser power on mechanical properties of SLM forming products

图16 激光功率对SLM成形制品致密度的影响Fig.16 Effect of laser power on density of SLM forming products

扫描速度对SLM成形制品力学性能的影响汇总于图17,对致密度的影响汇总于图18。整体而言,随着扫描速度的提高,SLM成形制品的抗拉强度、屈服强度、断后伸长率和致密度等力学性能均呈现降低趋势,这与成形制品微观形貌分析结果一致。当扫描速度为1750 mm/s时,SLM成形制品各项力学性能均较为优异,其中抗拉强度为731 MPa、屈服强度为638 MPa、断后伸长率为40.0%,致密度为96.27%。

不同SLM工艺参数下的断口形貌如图19。在低激光功率和高扫描速度条件下(图17(a)和(e)),成形制品断口处可以看到大量球化颗粒和孔洞,在拉伸过程中,裂纹优先从这些球化颗粒和裂纹处扩展,这也是成形制品力学较差的重要原因[17-18]。在其他SLM工艺参数下,成形制品断口存在大量细小的韧窝,表现出韧性断裂与沿晶断裂特征。

图17 扫描速度对SLM成形制品力学性能的影响Fig.17 Effect of scanning speed on mechanical properties of SLM forming products

图18 扫描速度对SLM成形制品致密度的影响Fig.18 Effect of scanning speed on density of SLM forming products

图19 不同SLM工艺参数下的断口形貌:(a)300 W, 2000 mm/s;(b)350 W, 2000 mm/s;(c)400 W, 2000 mm/s;(d)350 W, 1750 mm/s;(e)350 W, 2250 mm/sFig.19 Fracture morphology under different SLM process parameters:(a)300 W, 2000 mm/s , (b)350 W, 2000 mm/s,(c)400 W, 2000 mm/s, (d)350 W, 1750 mm/s, (e)350 W, 2250 mm/s

3 结论

本研究采用真空气雾化法制备了低氧含量、细粒径316L不锈钢粉末,粉末整体呈现球形颗粒特征,圆形度较好,化学成分及物理性能均满足选区激光熔化工艺要求。在此基础上,进一步系统考察了激光功率和扫描速度等选区激光熔化工艺典型参数对粉末成形熔道、成形制品微观组织及力学性能的影响,并深入分析了各类缺陷的形成原因。研究结果可总结如下。在低激光功率和高扫描速度条件下,由于激光能量不足,使得粉末熔化不充分,熔池粘度增加,进而导致熔池与基板之间润湿性较差,使得熔道中均出现了大量球状颗粒,严重时甚至导致熔道中断;这些球状颗粒之间存在大量空隙,进而恶化了下一层粉末的熔化条件,这正是成形制品纵向及水平截面中熔道分布混乱以及孔洞、裂纹产生的根本原因;在拉伸过程中,裂纹优先从这些缺陷扩展,进一步导致成形制品抗拉强度、屈服强度、断后伸长率和致密度等力学性能降低。在高激光功率和低扫描速度条件下,熔池内部Marangoni流增强,稳定性降低,且在熔池快速升温/冷却的热应力作用下,使得成形制品中也存在孔洞和裂纹等缺陷,这些裂纹一般存在于熔道交界处。在本研究实验条件下,激光功率为350 W,扫描速度为1750 mm/s时,SLM成形制品的力学性能最为优异,其中抗拉强度为731 MPa、屈服强度为638 MPa、断后伸长率为40.0%,致密度为96.27%。