不同喷涂工艺对Cr3+掺杂Al2O3陶瓷涂层相结构及发光性能影响研究

2019-08-22酉琪姜嫄嫄彭浩然张鑫魏少红纪全梁天骄

酉琪,姜嫄嫄,彭浩然,张鑫,魏少红,纪全,梁天骄

(1.北京矿冶科技集团有限公司,北京,100160 2.中国航发南方工业有限公司,株洲,412002 3.东莞中子科学中心,东莞,523808)

0 引 言

Al2O3陶瓷材料具有介电常数高、机械强度高、耐磨、耐腐蚀等诸多优点,被广泛应用于抗磨损[1]、抗腐蚀隔离层包裹[2]、光波导器件制造[3]等领域。但Al2O3陶瓷强度较低,断裂韧性及抗热震性能不足,限制了其更大范围的应用[4]。通过离子掺杂可以使Al2O3晶体的晶型、导电和发光等特性进一步得到提升,扩展其技术应用领域,提高器件技术水平。以Al2O3为基质的发光材料掺杂Cr3+称之为红宝石,红宝石晶体是最早和最重要的固体激光材料,作为产生可见光区域的高功率激光工作物质,具有硬度高、热导率高、透光性与光学均匀性好、化学成分与结构稳定等优点[5],是近年来材料领域的一个研究热点。

孙乃坤[5]等人研究了Cr3+掺杂浓度对Al2O3粉体结构及发光性能的影响,结果表明,采用球磨法制备的Cr3+:Al2O3粉体,当Cr3+掺杂浓度为0.3%时,1200℃退火后样品在694nm波段的发光强度最高,且相结构均为α-Al2O3。Al2O3晶体存在α、β、γ等十几种晶型[6],其中,α相为稳定相,其余相为亚稳相,随着温度提高,作为过渡型的不同亚稳相都将最终转变为α相,且相变过程不可逆[7],且α-Al2O3的存在有利于发光性能的提升[8,9]。不同的喷涂手段对Al2O3涂层的相结构和发光性能均有影响,马东林[10]等人研究了等离子喷涂制备的Al2O3陶瓷涂层的相结构,涂层中主要物相为α-Al2O3,γ-Al2O3和Al2TiO5相。杨凯[11]利用Cr2O3和α-Al2O3的相同晶体结构和Cr3+与Al3+接近的离子半径以及它们易形成固溶体的特点,采用等离子喷涂工艺制备Al2O3-Cr2O3复合涂层,研究表明添加Cr2O3有利于α-Al2O3相的稳定,等离子喷涂Al2O3-Cr2O3复合涂层存在异质形核与部分固溶,这将促进相界面强化和晶粒细化,有利于涂层结构致密化。目前对于采用火焰喷涂以及等离子喷涂工艺制备Cr3+掺杂Al2O3的陶瓷涂层,并考察其发光性能的研究还鲜有报道,本文采用火焰喷涂工艺手段制备的Cr3+掺杂Al2O3陶瓷涂层适用于中国散裂中子源靶体前窗外表面粒子成像,探究了不同喷涂工艺对制备的Cr3+:Al2O3涂层的相结构和发光性能的影响,可为进一步拓展Al2O3陶瓷材料在光学成像领域的用途提供支持。

1 实验材料及方法

采用化学共沉淀法制备了Cr3+掺杂的Al2O3原始粉体(Cr3+:Al2O3粉体),并采用团聚造粒法制备了松比流动性较好的球形粉末,通过控制共沉淀过程试剂配比,使得最终粉体中Cr3+掺杂量在1-2%之间。分别采用Metco6P-II火焰喷涂系统和GTV-F6等离子喷涂系统制备Cr3+:Al2O3陶瓷涂层。试样的基体材料选用45#不锈钢规格为60mm×30mm×3mm,制备过程为:基材—机械加工—除油—表面喷砂—喷涂。

粉末的表面及内部形貌、涂层的微观组织结构采用扫描电子显微镜(SEM)及其自带能谱电子探针(EDS)观察粉末和涂层的显微形貌、测定孔隙率、元素种类及相对含量,使用SEM对部分粉末及涂层进行微区形貌的观察前,需对涂层样片进行切割、冷镶、打磨和抛光后,表面进行喷金处理。

实验采用X射线衍射(XRD)技术来确定粉末及涂层的相组成和相结构。分析采用X射线衍射仪(日本岛津SHIMADZU-6000型),衍射靶为Cu靶Kα辐射,工作电压为40kV,工作电流为40mA。采用日立F-4500荧光光谱仪测定涂层样品的发光强度,激发波长为579nm。

2 实验结果与讨论

2.1 Cr3+:Al2O3粉体形貌分析

团聚造粒后用于火焰喷涂和等离子喷涂的 Cr3+:Al2O3粉体,如图 1所示。(a)和 (b)为Cr3+:Al2O3粉体不同放大倍率下的SEM图,粉末形貌呈类球形,颗粒的粒度均匀,球化程度良好,具有较好的流动性适于喷涂,粉末粒度分布为 -200~+500 目 (25-75μm)。

图1 不同放大倍数下Cr3+:Al2O3粉体形貌:(a)高倍; (b)低倍Fig.1 Different magni fi cation morphology of the Cr3+:Al2O3 powder: (a) high magni fi cation, (b) low magni fi cation

2.2 Cr3+:Al2O3 涂层火焰喷涂及等离子喷涂工艺参数

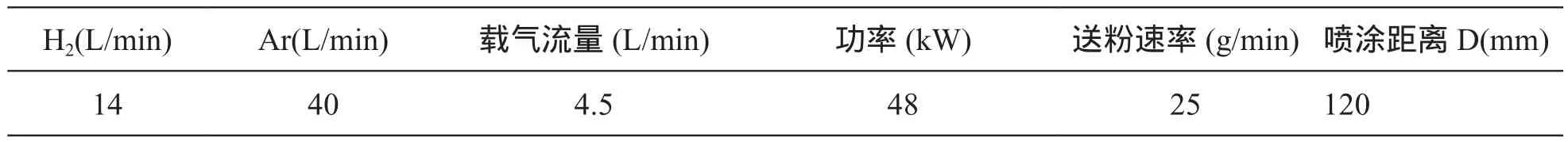

采用优选的火焰喷涂工艺制备了Cr3+:Al2O3涂层,火焰喷涂工艺参数如表1所示。采用优选的等离子喷涂工艺制备了Cr3+:Al2O3涂层,等离子喷涂工艺参数如表2所示。

表1 Cr3+:Al2O3涂层火焰喷涂工艺参数Table1 The fl ame spraying technological parameters of Cr3+:Al2O3 coatings

表2 Cr3+:Al2O3涂层等离子喷涂工艺参数Table2 The plasma spraying technological parameters of Cr3+:Al2O3 coatings

2.3 不同喷涂工艺制备的Cr3+:Al2O3涂层形貌

本文采用优选的火焰喷涂工艺和等离子喷涂工艺,分别制备涂层,并对其进行了涂层性能的对比。图2(a)、(b)是火焰喷涂工艺下制备的涂层的微观形貌,(c)、(d)是等离子喷涂工艺下涂层的微观形貌。火焰喷涂的能量输入与等离子喷涂相比较低,涂层呈现出典型的层状结构,如2(a)、(b)所示,层间搭接纹路清晰可见,涂层内部夹杂很多孔隙和层间裂纹。涂层结构中存在部分未熔化的Al2O3颗粒,这是由于火焰喷涂时喷涂温度相对较低,氧化铝陶瓷粉末颗粒仅实现表面熔化,喷涂到基体后经过快速冷却,内部保留了部分颗粒原始形态。等离子喷涂工艺喷涂温度高,粉末在焰流中熔化充分,形成的涂层致密度高,如图2(c)所示,经检测,涂层孔隙率和厚度均匀性均优于火焰喷涂涂层。EDS能谱显示,火焰喷涂和等离子喷涂制备的Cr3+:Al2O3涂层中Cr的含量均在2.1%左右,且Cr元素均匀分布在涂层中。

图2 不同放大倍数下火焰喷涂 Cr3+:Al2O3涂层形貌:(a)低倍;(b)高倍不同放大倍数下等离子喷涂 Cr3+:Al2O3涂层形貌:(a)低倍;(b)高倍Fig.2 Different magni fi cation morphology of the Cr3+:Al2O3 coatings deposit by fl ame spray:(a) low magni fi cation, (b) high magni fi cation Different magni fi cation morphology of the Cr3+:Al2O3 coatings deposit by plasma spray:(a) low magni fi cation, (b) high magni fi cation

2.4 不同喷涂工艺制备的Cr3+:Al2O3涂层相结构

对Cr3+:Al2O3粉末以及两种喷涂工艺制备的涂层进行了相结构分析,如图3所示,XRD图谱表明Cr3+:Al2O3粉末的相结构主要为α-Al2O3相,经过火焰喷涂制备的Cr3+:Al2O3涂层中生成了部分γ-Al2O3相,而通过等离子喷涂制备的Cr3+:Al2O3涂层中含有大量的γ-Al2O3相,特征峰相对值明显高于火焰喷涂法。由于在喷涂过程中,Al2O3粒子受热熔化并碰撞基体后快速冷却,在此过程中α-Al2O3相向γ-Al2O3相转变。在火焰喷涂的工艺条件下,由于火焰瞬时温度较低,Al2O3粉末多为表层熔化,仅有部分α-Al2O3转变为γ-Al2O3相,粉末内部仍保留了大量的α-Al2O3相,而等离子喷涂工艺温度高达上万度,氧化铝粉末的熔化程度远高于火焰喷涂工艺,涂层中生成大量的γ-Al2O3相。

图3 Cr3+:Al2O3粉体以及火焰喷涂、等离子喷涂工艺制备 Cr3+:Al2O3 涂层的 XRDFig.3 The XRD of Cr3+:Al2O3 powder and the coatings deposited by fl ame spray and plasma spray

2.5 不同喷涂工艺制备的Cr3+:Al2O3 涂层发光性能

针对火焰喷涂工艺和等离子喷涂工艺制备Cr3+:Al2O3涂层,元素面分布分析的结果表明,涂层中的掺杂的Cr元素呈现均匀分布,如图4所示。均匀分布的Cr元素有利于发光性能的提升,在火焰喷涂和等离子喷涂制备的涂层随机选取三个点测量取平均值其发光性能如图5所示,Cr3+有两个发射峰分别位于693.02nm和694.32nm,发射峰强度较高,且火焰喷涂涂层的发光性能远远高于等离子喷涂涂层的发光性能,其原因是因为火焰喷涂制备的涂层中尽可能多的保存了α-Al2O3相结构,进而影响了其发光性能,涂层的发光效率和Cr3+:Al2O3粉体中α-Al2O3相结构的比例正相关,即α-Al2O3含量越高,发光效率越高。

图4 火焰喷涂工艺制备涂层的元素分布:(a) Al;(b) Cr等离子喷涂工艺制备涂层的元素分布:(c) Al;(d) CrFig.4 The elements distribution of Cr3+:Al2O3 coatings deposited by fl ame spray: (a)Al;(b)Cr The elements distribution of Cr3+:Al2O3 coatings deposited by plasma spray: (c)Al;(d)Cr

图5 火焰喷涂工艺和等离子喷涂工艺制备Cr3+:Al2O3涂层的发光性能Fig.5 The luminescence property of the Cr3+:Al2O3 coatingdeposited by fl ame spray and plasma spray

3 结论

(1)采用化学合成工艺制备的Cr3+:Al2O3粉体,形貌呈类球形,粉末颗粒的粒度均匀,球化程度良好,具有较好的流动性适于火焰喷涂,粒度分布为-200~+500目。

(2)采用火焰喷涂制备的Cr3+:Al2O3涂层呈现出典型的层状结构,层间搭接纹路清晰可见,涂层内部夹杂很多孔隙和层间裂纹,存在部分未熔化的Al2O3颗粒,这可能是因为火焰喷涂时,喷涂温度低,喷涂时,粉末只是表面熔化,喷涂到基体上,然后经过快速冷却后,保留了原始形态,等离子喷涂工艺制备的涂层致密,粉末在焰流中熔化充分,涂层的孔隙率及厚度均匀性优于火焰喷涂涂层。

(3)Al2O3喷涂粉末均为α-Al2O3相,不含γ-Al2O3相,经过火焰喷涂和等离子喷涂制备的涂层均不同程度的出现了γ-Al2O3相。这可能是因为熔融的Al2O3粒子碰撞基体后,在快速冷却过程中将以γ-Al2O3的结构形核凝固,因此,涂层含部分准稳态的γ-Al2O3相,当未完全熔化的粒子部分夹杂在涂层中时,这部分未熔粒子部分将以原粉末中稳定的α-Al2O3结构存在涂层中,等离子喷涂工艺温度高,Al2O3粉末的熔化程度远高于火焰喷涂工艺,涂层中生成大量的γ-Al2O3相。

(4)火焰喷涂涂层的发光性能远远高于等离子喷涂涂层的发光性能,其可能的原因是火焰喷涂制备的涂层中Al2O3粒子的熔融状态更差,所以更多的保留了αAl2O3相,进而影响了发光性能。