基于正交试验的热障涂层性能变化规律研究

2019-08-22程广贵唐荣荣杨诚张忠强袁宁一丁建宁

程广贵,唐荣荣,杨诚,张忠强,袁宁一,丁建宁

(1江苏大学 微纳米科学技术研究中心,镇江,江苏,212013)

(2常州大学江苏省光伏科学与工程协同创新中心,常州,江苏,213016)

(3华瑞(江苏)燃机服务有限公司,南通,江苏,226000)

0 引言

目前广泛应用于航空航天的现代燃气涡轮发动机不断追求着高效低耗和长寿命的发展趋势,使得发动机叶片的工作温度不断升高,为满足工作要求,燃烧室中的燃气温度和压力不断提高,发动机一级叶片表面的工作温度已经达到1170℃[1-2],然而,目前主要应用于涡轮叶片的镍基高温合金的使用温度极限只有1100°C,并且镍基高温合金叶片在1100℃的工作环境下强度只有在室温下1000MPa的40%,约为400MPa[3],高温合金的使用已达到了极限。热障涂层(Thermal barrier coatings,TBCS)是将陶瓷材料以涂层的方式涂覆在合金表面的一种防护技术,陶瓷材料的耐高温、抗腐蚀、低导热等优异性能可以降低在高温环境下服役的合金表面温度,对合金起到热防护效果,从而能够保障燃气轮机热端部件的可靠运行[4-9]。目前,热障涂层技术与高效气膜冷却技术、 高温结构材料技术并列为航空航天发动机高压涡轮叶片的三大关键技术。热障涂层最典型并且应用最为广泛的结构为双层结构热障涂层,它的顶层是起到隔热防护作用的陶瓷层,目前最常用的材料为氧化钇稳定的氧化锆(Yttria stabilized zirconia,YSZ),中间作为连接陶瓷层与金属基底的为金属粘结过渡层(Bond Coat, BC),主要起抗氧化作用,常用材料为 MCrAlY(M: Ni,Co 或 Ni+ Co)。

目前制备热障涂层的技术较为成熟的主要有大气等离子喷涂(Air plasma spray,APS)和电子束物理气相沉积(Electron beam-physical vapor deposition,EB-PVD)[10]。电子束物理气相沉积技术则是在真空环境下,利用高能量密度的电子束加热靶材,使其蒸发沉积形成涂层。等离子喷涂技术主要是利用熔化或者半熔化的液滴堆积形成涂层,可以对已成型的工件进行表面喷涂,喷涂效率高, 因此应用最为广泛。在等离子喷涂过程中,影响喷涂效果的因素有很多[11-14],涂层质量不仅受涂层材料本身的影响,在很大程度上更取决于喷涂工艺。国内外研究学者已经对等离子喷涂工艺参数对涂层性能的影响展开了深入而广泛的研究[15-21],取得了大量有益的结果,但是由于影响涂层性能的喷涂工艺参数有50-60个之多[22],且各种工艺参数之间相互耦合使得工艺过程非常复杂,因此对于喷涂工艺参数和涂层组织性能之间的关系仍未完全探明。在这种情况下,建立起喷涂工艺和涂层组织性能之间的关系,探究出喷涂工艺参数对涂层性能的影响规律,对提高涂层制备的稳定性有着重大意义。

涂层的厚度、孔隙率以及残余应力是评定涂层质量很重要的指标,陶瓷层厚度与热障涂层的隔热效果和疲劳强度紧密相关,而涂层中的孔隙一方面可以提高涂层的隔热性能, 另一方面又使涂层的综合力学性能下降, 热障涂层常常工作在高温热腐蚀等十分恶劣的环境下,涂层开裂和剥落等失效现象时有发生,马维、潘文霞等对涂层的失效形式进行了调查,发现涂层中的应力是涂层失效的重要影响因素之一。因此涂层的厚度、孔隙和残余应力问题都是等离子喷涂热障涂层的关键问题[23-27]。本文以双层结构热障涂层为研究对象,选择电流、氢气流量、氩气流量、喷涂距离4个等离子喷涂的主要工艺参数,制备9组涂层进行正交试验,利用极差分析研究各因素对涂层厚度以及孔隙率的影响,采用扫描电镜和残余应力测试仪对样品的表面形貌、孔隙率以及表面的残余应力进行测试,探明工艺参数对涂层性能的影响规律。

1 试验

1.1 材料与设备

涂层试样的制备方法采用等离子喷涂,喷涂设备型号为Oeelinkon Merco Multicoat,F1喷枪,喷枪喷嘴直径为6mm,走枪速度为350mm/s,走枪间隔3mm,送粉量为34g/min,喷涂陶瓷层采用ZrO2-8%wtY2O3喷涂粉末,其牌号为Amdry 204NS-1(粒径 11~125μm),喷涂金属粘结层采用NiCoCrAlY粉末,其牌号为Amdry962(粒径53~106μm),基体材料选用镍基高温合金GH4169[28-31],试样尺寸为20mm×15mm。

1.2 涂层的制备

制备的涂层试样为双层结构热障涂层,底层为金属粘结层,顶层为陶瓷层,涂层的制备方法为大气等离子喷涂(APS),基体表面在喷涂之前先使用丙酮进行超声清洗,然后用喷砂机喷砂以提高基体表面的粗糙度和活化度,喷砂材料为24目白刚玉砂粒,喷砂压力为0.4MPa,随后用压缩空气清除基体表面可能吸附的砂粒,减少涂层与基体之间的界面污染。

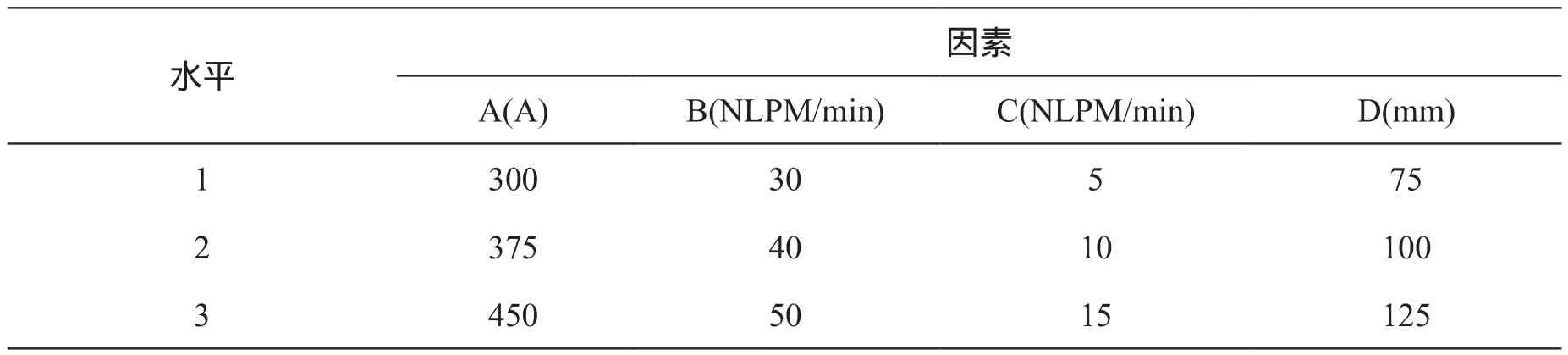

本试验采用正交试验法设计试验,试验的变化因素有4个:A.电流、B.氩气流量、C.氢气流量、D.喷涂距离,除去4个变化因素,所有试样的其余喷涂参数全部相同,对因素ABCD分别在试验范围内选取3个水平,所以本试验为4因素3水平正交试验,选取正交表L9(34),总的试验次数为9次,详情见表1、2。

表1 因素水平表Table 1 Level of factors in orthogonal experiments

1.3 样品表征

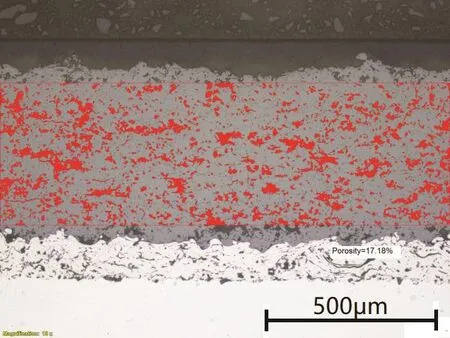

将制备出的样片(图1)通过冷镶嵌镶嵌进树脂中,然后依次用80目、120目、220目、500目、800目、1200目的砂纸进行打磨,最后经抛光得到可观测涂层截面的试样(如图2)。涂层厚度与孔隙率的测定通过光学显微镜(OLYMPUS GX51),利用OLYMPUS Stream图像分析软件,在涂层的显微照片上标注出陶瓷层的厚度(如图3),并且根据照片灰度的不同设置不同的值,然后根据数值大小定出覆盖涂层的黑色区域(孔隙区域),最后计算黑色区域所占整个组织的面积比例,此比例即为涂层的孔隙率(如图4),因为此方法受图像质量影响,因此每一组试样在获取图像时采用相同的亮度、对比度等参数。

使用X-350A型X射线应力仪对涂层试样进行残余应力测试,应力测试方法采用侧倾固定Ψ法,扫描起始角和终止角分别为158°和149°,阶梯扫描步进角0.1°,时间常数1s,对于铬靶Kα特征辐射,应力常数K =-333MPa/度,测试仪管电压、管电流、准直管直径分别为22kV、6mA、2mm,测量基体表面在0°方向的残余应力,并且每组试样取三个区域分别测量取平均值。图5为涂层表面侧倾角Χ分别取0°、25°、35°和45°时的残余应力。

表2 试验方案Table 2 Test cases

图1 涂层样片Fig.1 Coated samples

图2 供观测试样Fig.2 Observation sample

图3 陶瓷层厚度Fig.3 Thickness of the ceramic layer

图4 陶瓷层孔隙率Fig.4 Porosity of the ceramic layer

图5 涂层表面残余应力Fig.5 Residual stress of the coating surface

将测得的数据作为正交试验的评价指标,鉴于孔隙率的测算误差较大,因此每组试验选择3个区域分别测算孔隙率,得到的结果如表3所示。

表3 正交试验结果Table 3 Results in orthogonal experiments

2 结果与讨论

2.1 ZrO2涂层形貌和结构

GH4169上制备的ZrO2涂层外观均匀,呈米白色(如图1),其扫描电镜照片如图6所示,粉末颗粒熔化比较完全, 熔化后的粉末颗粒在碰到基体后产生形变 ,弥散性较好,涂层表面颗粒均由小颗粒团聚而成。涂层中存在大量微裂纹,这一现象与大气等离子喷涂过程有关,在喷涂过程中,喷枪内的等离子焰流温度可达12000度,在融化后的粉末撞击到基体上后开始急剧降温,喷涂结束之后更是有上千度温差的空冷过程,涂层中液相-固相相变冷凝收缩,在涂层表面形成了大量的微裂纹,并使涂层表面产生了大量的残余应力。在实际应用中,这些裂纹有助于贮油,促进润滑,减少磨损,增强涂层的隔温性能。然而,在大多数情况下,当涂层暴露于大气、蒸汽、腐蚀气体中时,这些裂纹会成为腐蚀元素扩散的通道,使涂层与基体遭受化学侵蚀,导致涂层失效。激光重熔表面处理可以有效的改善涂层的表面形貌,郝云飞[35]等人的研究表明激光重熔后的涂层表面非常光滑、均匀、致密,通过观察可以发现涂层颜色由喷涂态的淡灰色变为重熔态的玻璃透明状,其表面形貌的典型特征是存在网状微裂纹,但并没有扩展到重熔层的深处或者扩展到未重熔的涂层中。

图6 ZrO2涂层表面形貌SEM: (a) 200×; (b) 2500×Fig.6 SEM of the surface morphology of ZrO2 coating: (a) 200×, (b) 2500×

2.2 正交试验结果分析

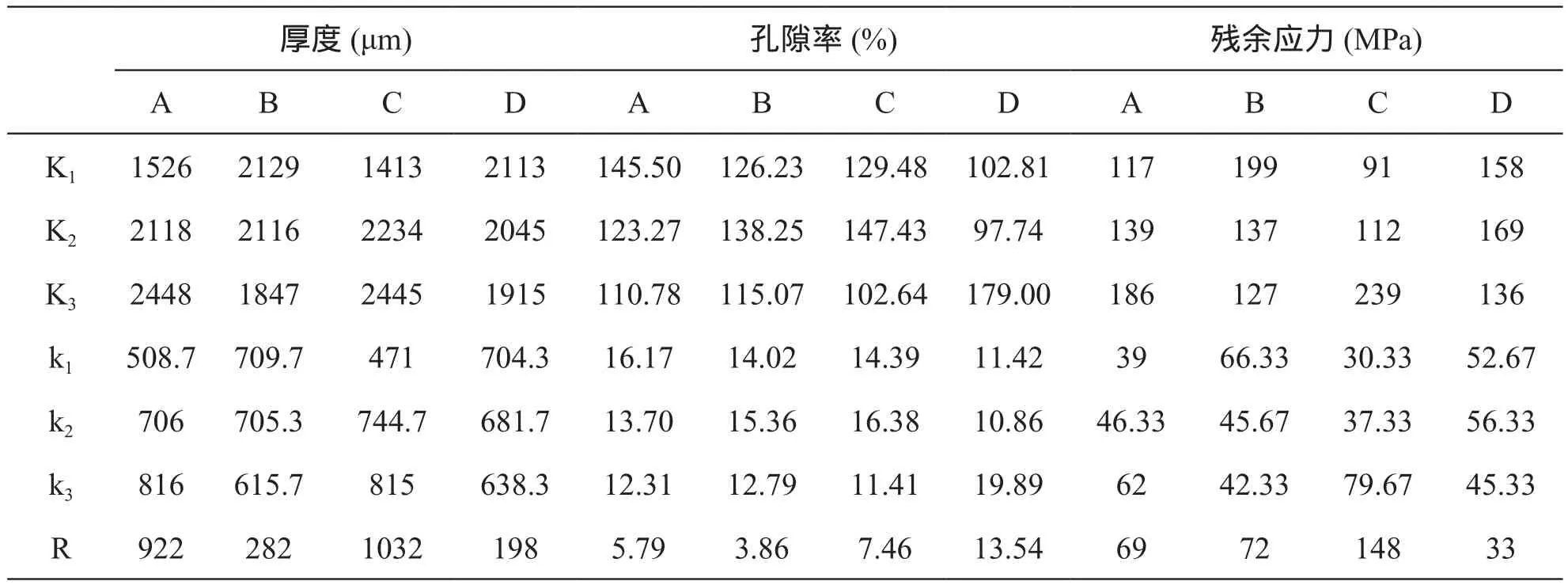

对所得到的正交试验的结果进行极差分析,结果如表5所示, 表中Ki表示每个因素的第i个水平的指标数值之和,包括每组试验的重复试验,ki表示每个因素的第i个水平的指标的平均值,R为极差,反映了每个因素对试验指标的影响程度。

在通常情况下,ki的值越大,说明在该水平下涂层的厚度、孔隙率越高。每个因素的极差R不同,说明每个因素对试验指标的影响程度不同,该因素的R值越大,说明该因素对试验指标的影响越大[34]。

表4 极差分析Table 4 Range Analysis

通过极差分析表(表4)可以看到:陶瓷层厚度的极差大小为 RC>RA>RB>RD,因此可以得到结论:对陶瓷层厚度的影响从大到小的因素顺序依次为氢气流量,电流,氩气流量,喷涂距离;陶瓷层孔隙率的极差大小为 RD>RC>RA>RB,因此可以得到结论:对陶瓷层孔隙率的影响从大到小的因素顺序依次为喷涂距离,氢气流量,电流,氩气流量。孔隙率、厚度的指标折线如图7、图8所示,从中可以看出,在试验范围内随着电流与氢气流量的增大,陶瓷层的厚度有着明显的增大,随着氩气流量与喷涂距离的增大,陶瓷层的厚度随之减小;当氩气流量处于40 slpm/min,氢气流量处于10 slpm/min时,陶瓷层的孔隙率明显处于一个高峰值,当喷涂距离在D2-D3阶段的时候,陶瓷层孔隙率急剧升高,而随着电流的增大,孔隙率降低。

图7 孔隙率指标折线图Fig.7 Line chart of porosity index

图8 厚度指标折线图Fig.8 Line chart of thickness index

图9 残余应力指标折线图Fig.9 Line chart of residual stress

因为孔隙率的测算误差较大,因此对于孔隙率的测算每组试验进行了三次重复试验并进行方差分析,检验极差分析的准确性,通过对方差分析所得到的数据(表5)进行F检验可以得到FD>FC>FA>FB>F0.005(2,18),验证了极差分析所得到的结果是准确的。

表5 孔隙率方差分析表Table 5 Analysis of variance of porosity

F0.005(2,18)=7.21

2.3 残余应力分析

热障涂层的喷涂过程中因为涉及到高温以及大温变等,材料成晶中必然存在着大量的残余应力,影响残余应力的因素很多,不仅与基体和涂层的物理特性有关,如材料的弹性模量、泊松比、热膨胀系数等,还与喷涂工艺有关。在本次实验中,残余应力指标折线图如图9所示,从中可以看出在实验范围内随着电流与氢气流量的增大,涂层表面的残余应力随之增大,随着氩气流量的增大,残余应力随之减小,而喷涂距离对其的影响并不明显,通过极差大小的对比 RC>RB>RA>RD,也可以得到对涂层表面残余应力的影响从大到小的因素顺序为氢气流量,氩气流量,电流,喷涂距离,这是因为随着喷涂参数的变化,涂层的厚度和孔隙率等也随之改变,Zhang, XC[37]等人的研究表明了涂层残余应力与涂层的厚度有着显著的关系,Erdal Celik[38]等人的研究也说明了孔隙的大小对涂层应力同样有着显著的影响,因此,喷涂参数的改变对涂层的残余应力有着直观的间接的影响。并且等离子喷涂过程也可以描述为热冲击过程,涂层粉末被等离子体射流加热融化形成熔滴然后被高速喷射到基体表面上,涂层在凝固后快速冷却容易引发相变,随之带来的体积尺寸变化会产生很大的应力,氢气流量与电流的增大使得等离子喷涂的喷涂功率增大,从而提高了喷涂颗粒的融化程度,使得熔滴在沉积过程中凝固冷却的部分增加,冷却过程中熔滴体积收缩增大,导致涂层的应力增大。而且ZrO2作为一种脆性材料, 塑性变形的温度很高, 如果在喷涂的过程中基体温度控制不当,就容易在涂层中产生很大的拉伸残余应力[32-33]。

3 结论

(1)使用大气等离子喷涂制备热障涂层,对陶瓷层厚度的影响因素从大到小的顺序依次为氢气流量,电流,氩气流量,喷涂距离,对陶瓷层孔隙率的影响因素从大到小的顺序依次为喷涂距离,氢气流量,电流,氩气流量;

(2)在试验范围内随着电流与氢气流量的增大,陶瓷层的厚度有着明显的增大,随着氩气流量与喷涂距离的增大,陶瓷层的厚度随之减小;当氩气流量处于40 slpm/min,氢气流量处于10 slpm/min时,陶瓷层的孔隙率明显处于一个高峰值,当喷涂距离在D2-D3阶段的时候,陶瓷层孔隙率急剧升高,而随着电流的增大,孔隙率降低;

(3)通过大气等离子喷涂制备的热障涂层表面龟裂,形成一系列的表面微裂纹,使得涂层表面产生大量的残余应力,并且随着喷涂参数的改变,涂层厚度和孔隙率等随之改变,使得喷涂参数对涂层残余应力造成了直观的间接的影响。