基于虚拟样机技术的管柱输送机械手动态特性研究

2019-08-14赵亮亮王耀华白丙建韩亚洲殷克平刘延明

赵亮亮,王耀华,白丙建,韩亚洲,殷克平,刘延明

(1.宝鸡石油机械有限责任公司,陕西 宝鸡 721002;2.国家油气钻井装备工程技术研究中心,陕西 宝鸡 721002)

近年来,钻井作业市场竞争日益激烈,各钻探公司希望在加快进尺的同时保障作业安全、降低工人劳动强度,通过对钻井装备的自动化控制来实现钻井作业提速、增效、降本的目的。虽然国内具有一定自动化水平的5 000、7 000 m钻机已在应用,但是针对浅井钻机的自动化研究尚未开展,尤其是随着煤层气钻机、液压钻机、斜直井钻机等特种钻机技术的不断发展,这些采用单根作业的小型钻机也要求具有较高的自动化水平,以期达到缩短建井周期,降低开采成本的目的[1-4]。根据浅井钻机中煤层气钻机、液压钻机、斜直井钻机等采用单根作业钻机的技术发展需要和油田的实际生产需求,急需开发具有自主知识产权的浅井单根自动化钻机。笔者设计开发了适用于浅井单根自动化钻机作业的管柱输送机械手,该设备采用机、电、液相结合的技术,实现管柱从地面水平状态到钻台面井口中心竖直状态的自动化输送。

针对管柱输送机械手自身结构特点以及功能动作的复杂性问题,基于虚拟样机技术,以ADAMS软件为平台,对各个部件施加相应的约束和载荷,建立管柱输送机械手整机虚拟样机模型。对管柱输送机械手整机系统动力学建模与分析、动力学参数优化等方面进行了系统研究;对样机的多刚体模型和刚柔耦合模型分别进行了仿真分析。实现了管柱输送机械手全运行过程中的动态特性仿真,为设备的优化设计提供了依据[5-8]。

1 设备简介

1.1 结构组成

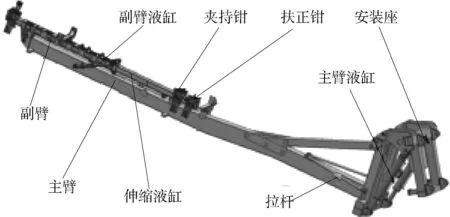

管柱输送机械手主要由安装座、主臂、副臂、夹持钳、扶正钳、拉杆、主臂液缸、伸缩液缸、副臂液缸等组成,如图1所示。

图1 管柱输送机械手结构示意

1.2 工作原理

管柱输送机械手作业时,通过猫道排管架将水平放置的管柱滚入输送机械手,再由机械手钳爪夹持管柱,直接递送到井口中心并交给顶驱进行钻井作业,如图2所示。

图2 管柱输送机械手工作过程示意

具体工作过程如下:

1) 张开夹持钳。

2) 操作动力猫道,让单根管柱滚到机械手托杆上。

3) 关闭夹持钳、扶正钳,缓慢举升主臂。

4) 举升主臂,在管柱即将进入井架时停止。

5) 举升副臂,在管柱下端即将进入井架时停止。

6) 打开吊卡,使吊卡处于扣合管柱等待状态。

7) 继续举升主臂、微调副臂,使被输送管柱基本与井口中心重合,扣合吊卡。

8) 张开夹持钳、扶正钳。

9) 下放主臂、副臂,回猫道至初始位置。

2 多刚体动态特性研究

为了深入研究管柱输送机械手的动态特性,首先建立了机械手多刚体动力学模型,对其主要参数和关键执行机构运动过程进行研究。

2.1 动力学模型参数确定

在进行仿真之前,需要在ADAMS中对管柱输送机械手相关机构建立约束、施加载荷及驱动,参数如表1所示。

表1 管柱输送机械手运动相关参数

对于输送机械手旋转关节处采用旋转副、圆柱副、球铰来代替,同时需要在此处添加静摩擦因数0.5,动摩擦因数0.3。

2.2 风载建立

针对管柱输送机械手的结构特点及作业环境,在仿真时需要考虑风载对设备运行过程的影响。

作用于机械手上的风速为20 m/s(即风力为2 kN),也就是说机械手受到的最大风力是2 kN,但是有一定的周期变换。同时,由于不清楚风的方向,无法确切的对其进行描述,所以使用三维力加载方式,如图3所示。

为达到最佳加载力的效果,要保证力合成后最大也依然为2 kN。由于风力是有一定的周期的,因此这种合成力的最好的方式就是用一个正弦曲线与一个余弦曲线在错开1/4个周期后进行合成,即sint+cost,这样无论哪个力作用,或者同时作用,均可以保证力的状态,如图4所示。

2.3 管柱输送机械手多刚体动力学模型

完成约束、载荷施加后的管柱输送机械手动力学模型如图5所示。

2.4 多刚体动态特性研究

输送机械手在工作过程中,主要依靠主液缸和伸缩液缸的伸出和缩回来完成管柱从地面到钻台或从钻台到地面的输送,在此过程中输送机械手具有2种运行工况,分别是连续运动输送和断续运动输送(即主液缸中间过程停滞等待游吊下放)。基于多刚体动力学模型,对主液缸和伸缩液缸的运动速度与伸缩距离在2种工况进行研究。

2.4.1 输送机械手连续运动输送

通过STEP函数对主液缸施加运动速度,根据实际作业工况,通过多次优化得出主液缸的速度为STEP(time,0,0,1.5,-44.8)+STEP(time,23,0,27,44.8),如图6所示。根据输入速度得到主油缸的位移曲线,如图7所示。

图6 主液缸连续运动速度曲线

图7 主液缸连续运动位移曲线

通过STEP函数对伸缩液缸施加运动速度,根据实际作业工况,通过多次优化得出伸缩液缸的速度为STEP(time,15,0,17.5,-30)+STEP(time,24.5,0,27,30),如图8所示。根据输入速度得到伸缩油缸的位移曲线,如图9所示。

图8 主液缸连续运动时伸缩液缸运动速度曲线

图9 主液缸连续运动时伸缩液缸运动位移曲线

2.4.2 输送机械手断续运动输送

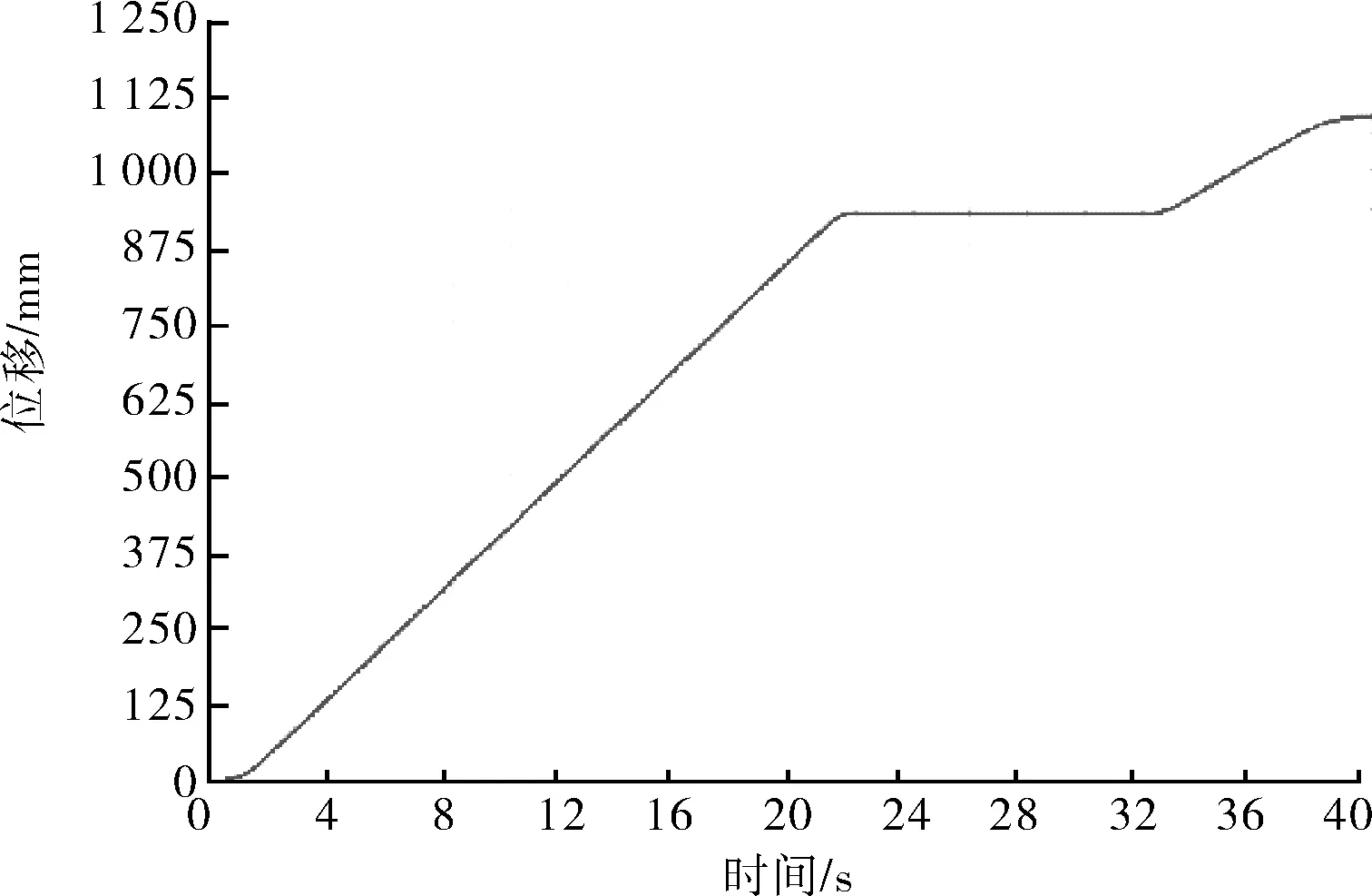

通过STEP函数对主液缸施加运动速度,根据实际作业工况,通过多次优化得出主液缸的速度为STEP(time,0,0,1.5,-44.8)+STEP(time,21,0,22,44.8)+STEP(time,32,0,33.5,-27.5)+STEP(time,37,0,40,27.5),如图10所示。根据输入速度得到主油缸的位移曲线,如图11所示。

图10 主液缸断续运动速度曲线

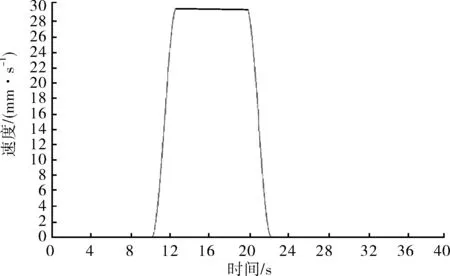

通过STEP函数对伸缩液缸施加运动速度,根据实际作业工况,通过多次优化得出伸缩液缸的速度为STEP(time,10,0,12.5,-30)+STEP(time,19.5,0,22,30),如图12所示。根据输入速度得到伸缩油缸的位移曲线,如图13所示。

图11 主液缸断续运动位移曲线

图12 主液缸断续运动时伸缩液缸运动速度曲线

图13 主液缸断续运动时伸缩液缸运动位移曲线

3 刚柔耦合动态特性研究

通过对输送机械手多刚体模型的动力学仿真分析,确定了2种运行方式,一种是输送机械手连续运行将管柱送到井口,另一种是输送机械手上升到一定高度后等待游吊下放,然后继续运行将钻杆送到井口。

多刚体动力学仿真视所有零部件为刚体,无变形,这种仿真结果不能反映输送机械手在送管柱过程中,管柱在不同位置的变形和摆动量,因此,将模型中的细长构件管柱(以钻杆为例)和主臂进行柔性化,建立输送机械手的刚柔耦合动力学模型,分析钻杆到达井口位置后其上端的摆动量,进而判断钻杆上端与顶驱能否成功对接及对接效率。

3.1 管柱输送机械手刚柔耦合动力学模型建立

在ANSYS中建立钻杆和主臂的MNF文件(模态中性文件),替代原多刚体动力学模型中的钻杆和主臂,建立管柱输送机械手刚柔耦合动力学模型[9-10],如图14所示。

图14 管柱输送机械手刚柔耦合动力学模型

3.2 刚柔耦合动态特性研究

3.2.1 输送机械手连续运动输送

输送机械手连续运行,直接将钻杆输送到井口中心,钻杆上端在井口前后方向的轨迹曲线如图15所示。

图15 连续运行钻杆上端在井口前后方向位移

从仿真曲线可以看出,机械手连续运行将钻杆送到井口时,钻杆上端摆动量为±70 mm,小于顶驱背钳上导向体喇叭口的直径280 mm,故钻杆可由导向体导向进入背钳与顶驱对接。

3.2.2 输送机械手断续运动输送

输送机械手先运行到一定高度,在井口附近等待游吊系统下放,再将钻杆输送到井口中心,钻杆上端在井口前后方向的轨迹曲线如图16所示。

图16 断续运行钻杆上端在井口前后方向位移

从仿真曲线可以看出,输送机械手断续运行将钻杆送到井口时,钻杆上端摆动量为±55 mm,小于顶驱背钳上导向体喇叭口的直径280 mm,故钻杆可由导向体导入背钳与顶驱对接。

4 结论

1) 建立了管柱输送机械手的多刚体动力学模型,结合现场实际作业工况,通过仿真分析得到连续运行和断续运行条件下主液缸和伸缩液缸的工作曲线。

2) 通过连续运行和断续运行2种工况仿真分析,输送机械手输送的钻杆均满足与顶驱对接的要求;在断续运行工况下钻杆的摆动量较小,对接效率较高。