超深井套管悬挂支撑系统承载性能研究

2019-08-14蒋发光

刘 义,张 川,蒋发光,朱 钵

(1.四川宝石机械钻采设备有限责任公司,四川 广汉 618300;2.西南石油大学 机电工程学院,成都 610500)

套管头连接表层套管,密封套管与套管之间的环形空间,其中的悬挂器悬挂密封井中多层套管,需满足钻井、固井及井下测压、洗井、压裂酸化等试油完井特种作业要求。套管头由本体(壳体)、支撑环、悬挂器、密封等组成[1-3],良好的支撑环结构强度是保证套管头管柱悬挂系统安全的关键。目前,井深达到7 000 m的井,套管悬重可达3 000 kN,试压压力达140 MPa。随着油气开发的不断深入,开发作业工况复杂程度越来越高,高压、超高压极端条件工况越来越频繁,套管头是保证此类井况钻井开发的重要设施之一。井口装置的研究主要集中在井口装置密封、井口装置总体结构安全和阀件结构安全[4-6],对井口套管悬挂器的研究较少[7-10]。本文以7 000 m井深、悬重3 000 kN、压力等级140 MPa支撑环式井口装置为研究对象,通过数值模拟与理论计算,研究套管头支撑环系统在不同工作压力下的力学行为,优化支撑环系统结构。经试验研究与现场应用证实,所设计的套管头支撑环能够达到设计要求。

1 支撑环系统结构轴向承载模型

支撑环式井口装置支撑结构主要采用悬挂器、支撑环和套管头本体3件式结构,支撑悬挂下部管柱,承受来自管柱的重力,如图1a所示。受空间限制,支撑环构件虽小,但承受的载荷大、工况复杂。支撑环系统结构为对称式,取平面轴对称模型进行研究。划分网格并经网格合理性验证后,结合装配关系,在套管头本体与支撑环、芯轴悬挂器和支撑环之间建立接触副,有限元分析模型如图1b。

1—悬挂器;2—支撑环;3—套管头本体。

分析模型材料属性按照本体和支撑环材料屈服强度取785 MPa,芯轴悬挂器材料屈服强度为965 MPa,2种材料泊松比取0.29。

2 斜面倾角对支撑环系统力学性能影响分析

支撑环结构中,支撑环的倾角β是影响结构力学性能的主要因素。倾角β改变,影响倾角面、倾角面中点高度,过大的倾角会导致楔紧力过大,导致结构应力过大;过小的倾角会导致有效支撑面不够,引起结构压溃。设定倾角25~50°,研究不同倾角对支撑环系统力学性能的影响。

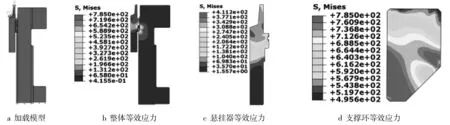

套管头在下套管悬挂器后试压(试压压力140 MPa)时密封工况最危险,同时施加3 000 kN套管悬重力,应力分析结果如表1及图2~ 4所示。

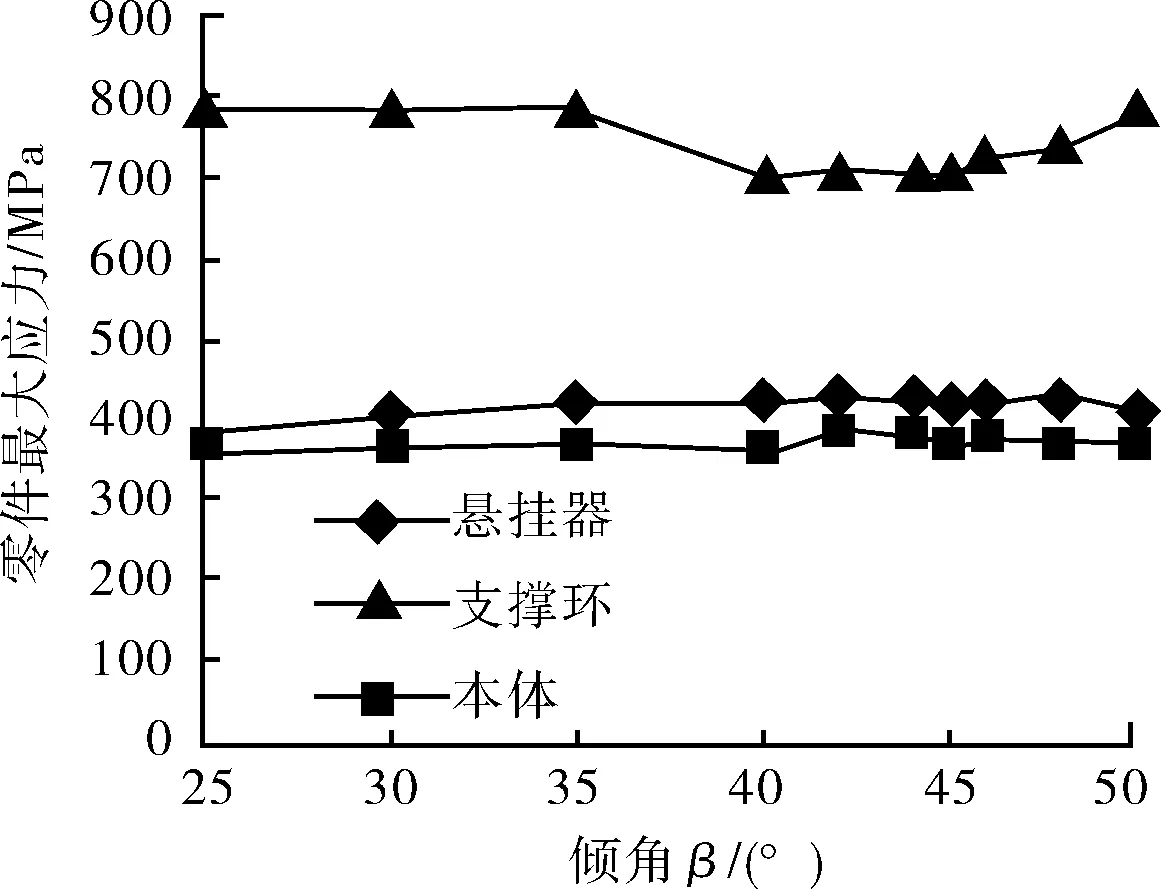

从图2~4及表1可知,支撑环、本体和悬挂器3个构件中,悬挂器的最大应力、Pm+Pb应力最大,如果材料与结构选择不当,会导致支撑环系统失效。斜面倾角β对支撑环的应力影响较大,倾角为40~46°时,支撑环最大应力与薄膜应力+弯曲应力达到最小;斜面倾角β变化对本体的最大应力影响较小,对本体的薄膜应力+弯曲应力有一定影响;斜面倾角β变化对应力影响最小。因此倾角β应在40~46°取值,建议取45°,该角度下结构向外楔紧力相对较小,且各项应力小,综合力学性能好。

表 1 不同倾角下各部件应力

注:Pm为薄膜应力;Pb为弯曲应力。

图2 试压140 MPa、3 000 kN套管悬重、倾角β为45°等效应力云图

图3 不同倾角下各部件最大应力变化曲线

图4 不同倾角下各部件Pm+Pb应力变化曲线

3 支撑环系统优选结构的承载性能分析

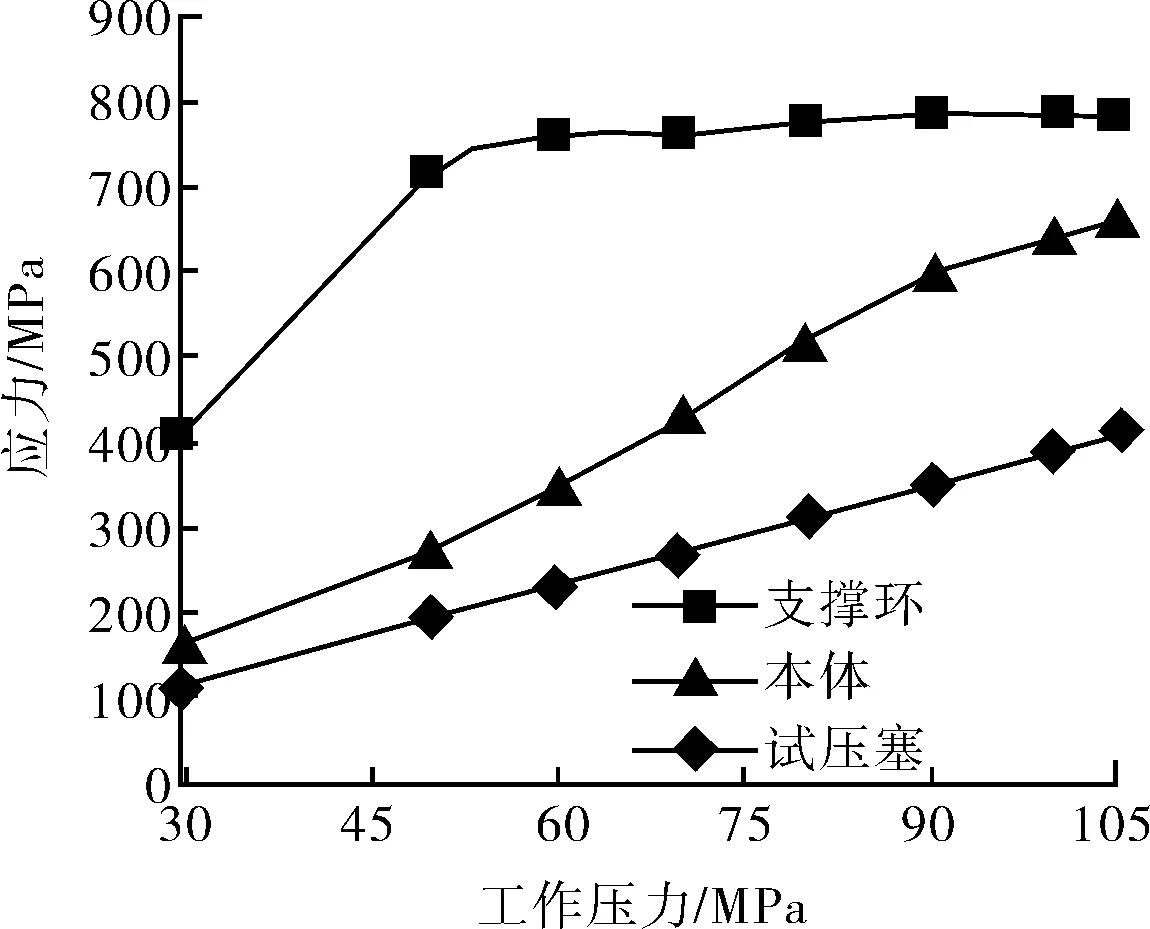

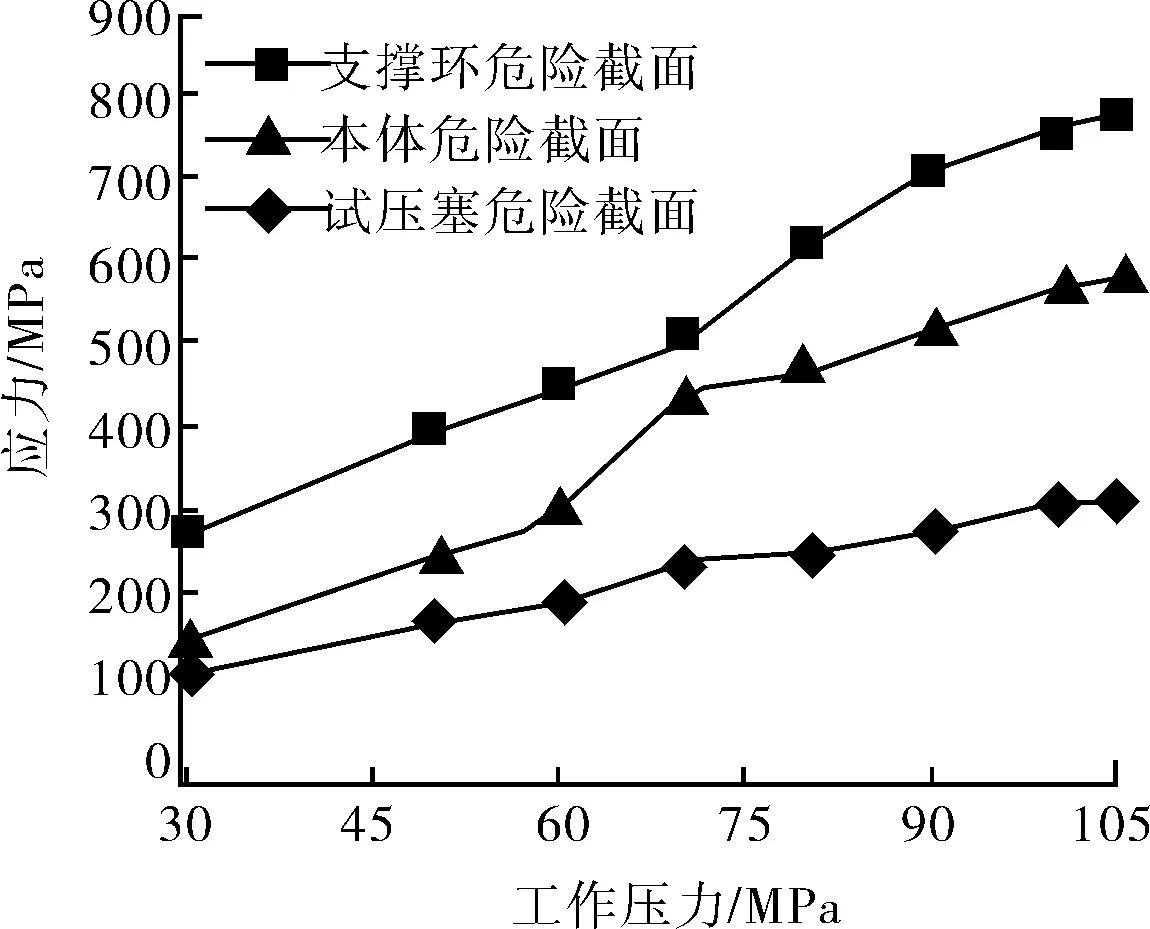

现场应用表明,套管头装置在试压塞试压工况下对支撑环系统产生较大轴向作用。本节研究试压塞施加从低压到105 MPa压力,对套管头结构力学性能影响规律,并在此基础上评价结构强度。取β为45°,建立支撑环系统分析模型如图5a所示。在本体下部施加y向约束,试压塞与支撑环、支撑环与本体之间的接触面建立接触约束,在试压塞上施加内压。经分析得到,试压塞压力从30 MPa到105 MPa的分析结果如表2及图5~ 7所示。

图5 试压塞上端施加105 MPa压力有限元分析结果

由表2与图5~6可知,当试压塞试压压力达到80 MPa以上时,支撑环局部产生塑性变形而应力增加较小,支撑环最大应力达到屈服强度;本体和试压塞的最大应力稳步上升,说明本体和试压塞处于线弹性工作阶段;本体、试压塞和支撑环应力较为均匀,除局部位置最大应力较为突出外,总体能满足加载后的工作要求。支撑环系统的3个构件中,支撑环危险截面平均应力最大,其余2个构件的应力相对较小;本体、试压塞和支撑环危险截面的平均应力未达到屈服强度,不会出现塑性变形。

表2 试压塞在不同压力时应力分析结果 MPa

图6 支撑环系统各构件最大应力

图7 支撑环各构件危险截面平均应力

综合不同载荷下的分析结果,优选倾角后的套管头支撑系统能够满足设计要求。但从选材来看,建议支撑环选择高强度材料,防止被剪断。同时本体是保障整个结构外围安全的关键,也应结合最大应力和平均应力范围合理选材。

4 悬挂器系统试验研究

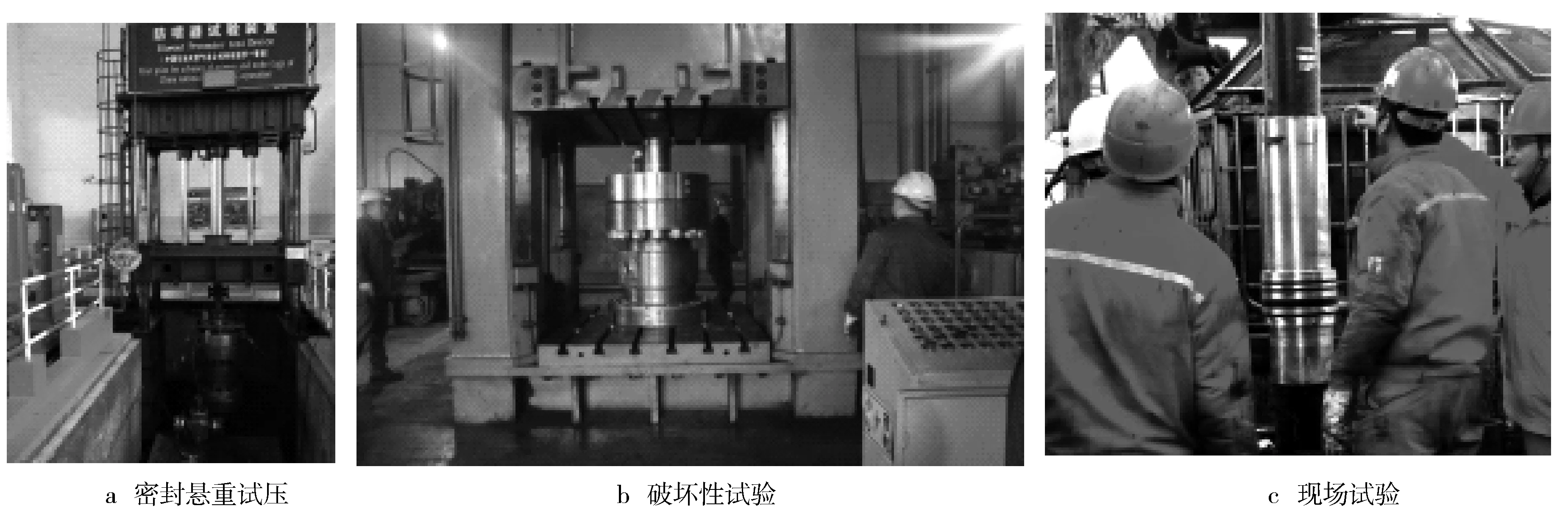

套管头试验与试用中关注的重点在于悬挂安全与试压安全,因此需设定密封悬重试压、极限承载和现场检验等3个环节试验。为进一步验证所优选倾角的套管头支撑环系统设计可行性,在四川科特石油工业井控质量安全监督测评中心对经过优化的高性能套管头进行了试验压力140 MPa、悬重为2 000 kN室内试验并顺利通过;同时成功开展6 720 kN破坏性试验;试验后对支撑环和套管头本体台阶进行了渗透探伤检测,未发现裂纹。在室内试验的基础上,进行油田现场坐挂试压,试用合格。如图8。

图8 套管头试验

5 结论

1) 支撑环式井口装置支撑环的倾角β是影响结构力学性能的主要因素,建议倾角45°左右值。

2) 在本体、支撑环、悬挂器中,支撑环的应力最大,应特别注意选材。

3) 经优选支撑倾角β,并通过不同载荷、相关试验验证,所设计的套管头支撑系统能够满足设计要求。