海上油田注水井分注管柱密封模块失效及对策研究

2019-08-14刘国振龙江桥王万鹏尚建佳

杨 子,刘国振,龙江桥,王万鹏,尚建佳,张 帅

(1.中海油能源发展股份有限公司 工程技术分公司,天津 300459; 2.中海石油(中国)有限公司 天津分公司,天津 300459)

分层注水是保持、提高地层压力,实现渤海油田高产、稳产的重要方式和主要手段[1-3]。截至2015-11,渤海油田拥有注水井500余口,其中井斜>60°的大斜度井、水平井有80余口,此类注水井由于井斜较大,常规分层注水工艺无法实现分层配注要求[4-6],主要采用笼统注水方式。

渤海油田开发进入中后期,因改善油田开发注采关系、完善注采井网的需要,出现了多口上返井,且成逐年增多趋势。这些井一般为水平井或井斜较大井,要求此类井转注后,上返射孔防砂完井,并实现两个层段的分层注水[7]。随着生产管柱运行周期增长,分注管柱出现了诸多问题,主要包括密封不严、上提管柱遇卡、井下落物和水源井出砂关停等,其中密封不严尤其严重,在渤海油田多个生产井或注水井中,密封不严问题已屡见不鲜。其中有一部分大井斜的注水井,由于两注水层层间距加大或压差较大,层间干扰大,要实现两个层段的分层注水,实际操作调配难度大,常规的水嘴式分注工具无法满足配注要求[8-11]。这势必考虑分注管柱密封模块的密封性或密封失效后的应对措施,甚至得重新考虑注水工艺的选择。

1 注水井两层分注工艺现状

海上常用注水工艺主要包括2种,一种是投捞式改变水嘴开度的分层注水方式;另一种是多层同心油管组合、地面直接调配方式。前者由于采用钢丝/电缆投捞作业测调方式,工艺适用范围受井斜限制[10](井斜<60°才能实施);后者采用多层油管分注方式,需下入两层油管,并更改地面流程和井口装置,成本大。笔者对水平注水井两层分注工艺管柱进行了研究,设计了配水工作筒和配水器芯子,明确了水平注水井两层分注工艺施工步骤。

水平注水井两层分注工艺管柱主要包括配水工作筒总成、定位密封、顶部封隔器(上返)、原井顶部封隔器、原井密封筒、插入密封、带孔管、盲堵等[12]。其中,配水工作筒总成内安装有配水器芯子,配水器芯子上分别装有上下水嘴,将总来水一分为二,分别经过上、下水嘴进入不同的流道,注入到相应的注水层;定位密封、插入密封主要起定位、层间分隔作用,实现不同注水层的层间封隔。

2 作业实践中的问题

A井是一口注水井,最大井斜80.8°,对应深度3 187.6 m,造斜点为240 m,套管程序为339.7 mm×227.67 m+244.5 mm×2 433.68 m+177.8 mm×3 374.36 m,其中177.8 mm尾管挂深度2 275 m,如图1所示。该井修井前下层(明化镇Ⅲ油组)注入量340 m3/d,油压8 MPa。油藏为转变砂体开发方式,为提高采收率,遂对上层(明化镇Ⅱ油组)上返补孔,增加配注量至520 m3/d。

考虑到后期钢丝作业这个关键因素,配水器工作筒下深须控制在井斜60°以内的位置,配水器工作筒实际下深772.8 m,对应井斜58°,如此导致244.5 mm顶部封隔器A(顶深758.7 m)与177.8 mm顶部封隔器C(顶深2 660.0 m)之间有1 901.4 m的长度(外层管柱为114.3 mm盲管+内层73.0 mm油管,其中顶部封隔器B是不需要配合密封,如图1)。

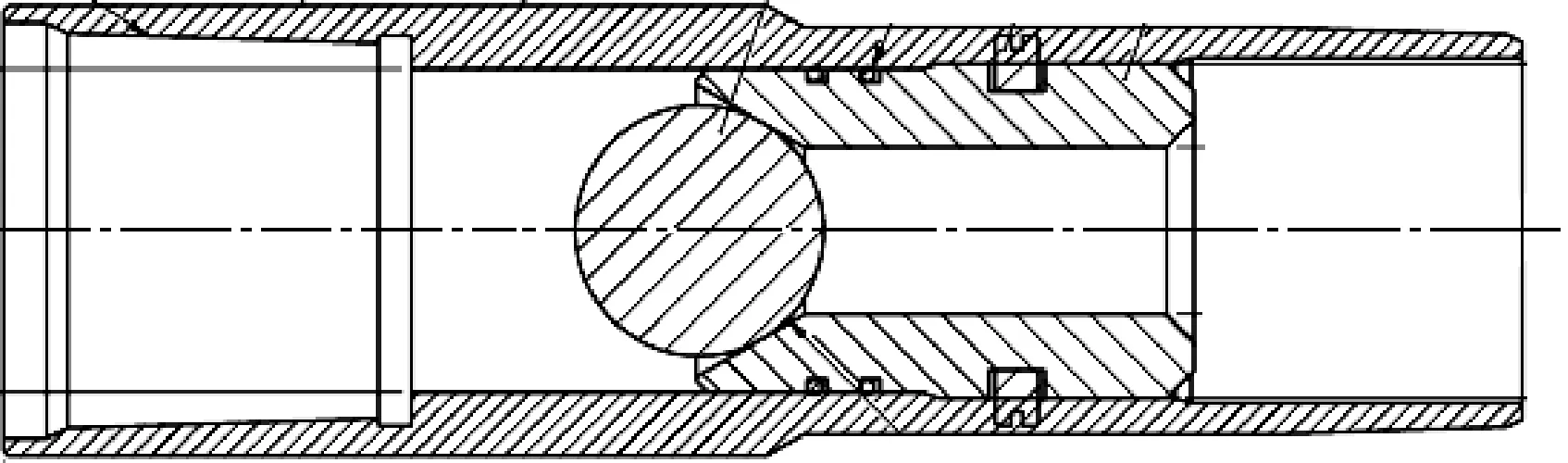

下注水管柱到位,加压50 kN,使152.4 mm管柱定位密封及82.6 mm插入密封插入到位,复插位置不变,后环空验封合格,井口配管。组下钢丝验封工具串验封,回放压力计数据得,验封不合格。经排除管柱配长及验封工具串无误后,起出一投二分分注管柱,组下密封筒验封管柱(82.6 mm带孔插入密封)。下管柱到位,加压30 kN,使插入密封插入到位,启泥浆泵,油管内逐渐正加压7 MPa,停泵后压力缓慢下降至0,多次加压现象一致;上提管柱4 m,启泥浆泵,流量18 m3/h,泵压2 MPa,观察泥浆池有返出,停泵后压力迅速降至0;对泥浆泵单独试压至10 MPa,稳压合格。初步分析该趟分注管柱密封漏点在于下部62.6 mm密封筒。为不延误正常生产时间节点,最大程度节约作业成本,计划采用82.6 mm压力膨胀式插入密封,对已经密封失效的82.6 mm密封筒进行重新密封,以保障该井能实现分层注水。下入工具组合为:ø73.0 mm引鞋+ø73.0 mm剪切球座+82.6 mm压力膨胀插入密封。后管柱下到位后,逐级加压坐封82.6 mm压力膨胀式插入密封,继续剪切ø73.0 mm剪切球座(如图2所示)。钢丝作业验封合格,可满足分层注水要求。

图2 ø73.0 mm加压球座示意

3 密封筒密封失效对策

针对海上油田油水井分层开发开采时出现的井下防砂密封筒磨损、划伤及腐蚀等原因造成的与插入密封之间密封失效问题,引入了一种具有主动密封功能的压力膨胀式插入密封,此膨胀密封通过井下管柱内加压,使其受压膨胀后与井下密封筒过盈配合,使密封单元主动与井下密封筒达到密封状态,实现分层目的[13]。如图3所示。

1—中心管;2—限位钉;3—坐封剪钉;4—O型密封圈;5—移动活塞;6—压缩胶筒;7—解封剪钉;8—支撑卡瓦;9—移动环;10—短节;11—O型密封圈;12—密封模块。

在工具内进行加压,形成一定的压差,活塞在压力的作用下发生移动,挤压橡胶来实现密封。当需要解封时,上提管串,剪切掉销钉,被挤压的橡胶复原,实现解封。坐封过程活塞状态如图4所示。

坐封时,在井筒压力的作用下,液体从中心管上的进液孔进入到中心管与移动活塞之间的环形空间内;随着压力增大,剪断坐封剪钉,推动活塞下移,克服棘齿和胶筒的弹力,移动活塞挤压橡胶密封筒,由于在橡胶密封套的下面设有挡环,限制了橡胶密封套的下行移动,橡胶密封套发生径向膨胀变形,实现密封。解封时,上提中心管,当拉力逐渐增大至解封压力时,压缩橡胶推动支撑卡瓦与移动环,切断解封剪钉。支撑卡瓦与移动环同时向下移动一个压缩距,压缩胶筒径向收缩、恢复原状。

图4 坐封时活塞移动状态

若拉力小于解封压力,解封剪钉不会被剪断。当膨胀式插入密封被拔出工作筒后,支撑卡瓦的卡爪失去工作筒内壁的约束,向下移动一个压缩距,压缩胶筒径向收缩、恢复原状,同样起到解封效果。

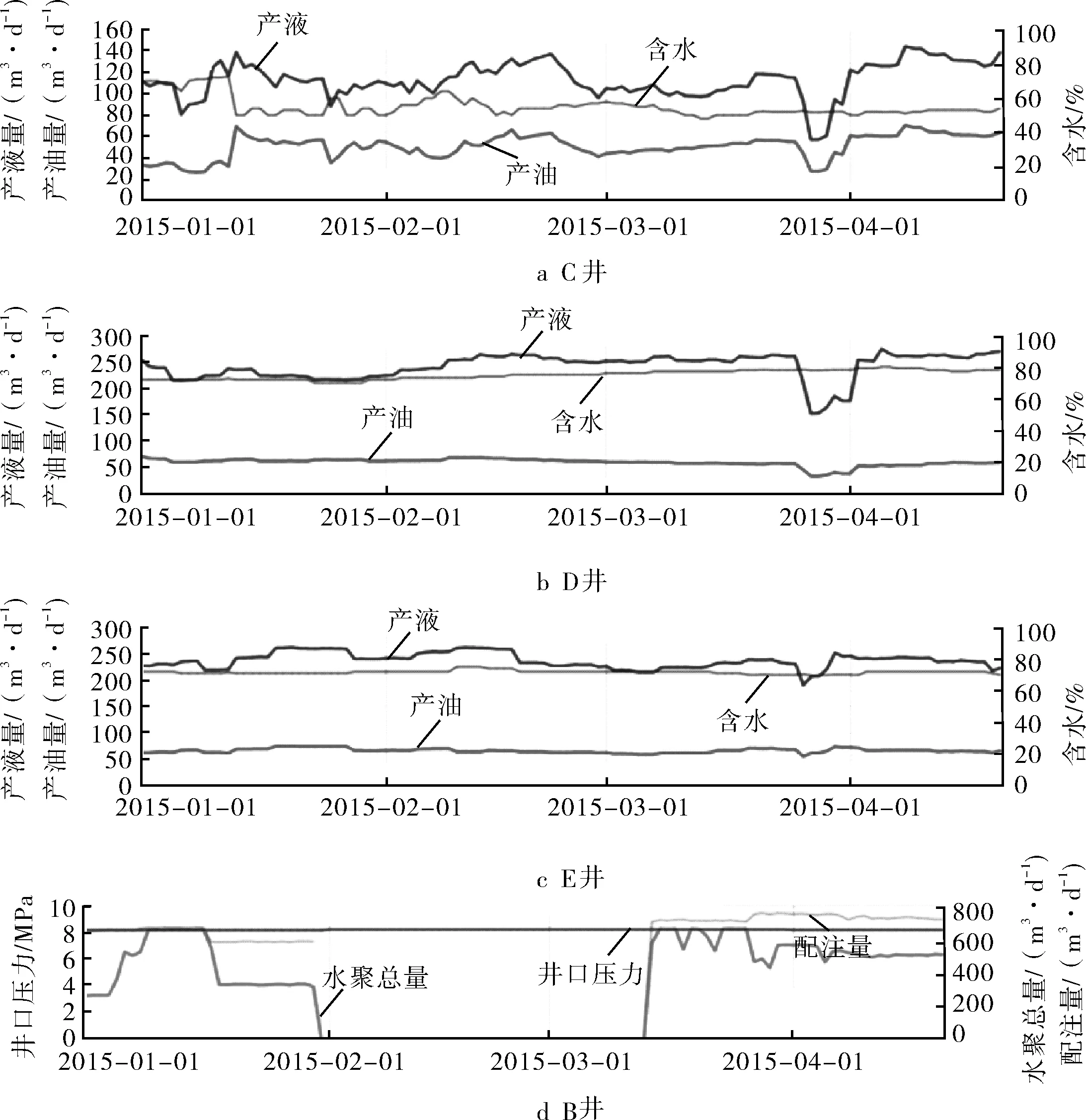

B井是渤海油田某区块生产井,在进行大修作业后,下入压力膨胀插入密封,解决了封隔器密封不严的问题,避免了重新完井大修。下入后由原来的Ⅰ+Ⅱ油组笼统注聚转为Ⅰ油组注聚,Ⅱ油组注水,达到分层配注的目的。周围油井C井、D井、E井稳液、稳油效果显著,如图5所示。

图5 B井与周围C、D、E井产油量或产液量

4 电缆永置分注技术

电缆永置分注技术是分层注水领域的领先技术,不再需要电缆钢丝作业,解决了传统技术在井斜>60°条件下无法实施调配作业的技术难题,适合于任何井型,为特殊井分注分采提供了技术支撑。

4.1 基本原理

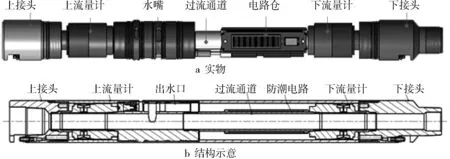

电缆永置智能测调技术管柱主要由地面控制器、钢管电缆、井口穿越密封、滑套、过电缆定位密封、井下智能注入阀、过电缆插入密封、丝堵及配套的电缆连接器和保护组件等组成。地面控制器通过电缆与各层注入阀建立联系,可采用自动和手动2种方式进行智能测调。智能调配时,地面控制器通过预置电缆与各层井下智能注入阀连接,井下智能注入阀接收地面控制器的指令或数据,完成各层段的分层注水量调节和参数实时监测。井下智能注入阀能够判断预设的配注量与实测流量的差值大小,自动调配,直至流量差值满足要求;如果层段注入量仍不满足要求,则在地面再给出调配指令,直至调配合格为止[9]。电动测调管柱结构如图6所示。

4.2 作业优势

1) 可实时直观地监测和调整分层配注量,调配更加及时和便捷,确保注水合格率达到较高水平,实现高效注水,为进一步细分挖潜提供了有效技术保证。

2) 该工艺既能实时监测、实时调整,同时又能完成直读式封隔器验封,无需下入仪器测试。

3) 该技术可获取分层流量及分层压力实时资料,在加强对储层认识、调整开发方案、优化措施挖潜、套损监测与预防等多个方面具有指导意义。

图6 电动测调管柱

4.3 现场应用

F井是渤海油田某区块的一口生产井,完钻井深3 187.6 m,对应垂深1 474.1 m,最大井斜80.3°;该井采用套管射孔完井,绕丝筛管防砂,组下Y型分采管柱进行投产。后随着关联水平井的相继投产,为了及时补充周边生产井地层能量,对F井实施油井转注措施,转注后管柱已下入近2 600 d,期间生产正常。考虑到管柱下入时间较长,从该油田注水井作业历史来看,下井超过4 a的油井管柱腐蚀、结垢严重,作业中极易出现油管拉断现象,为避免后期造成大修风险,遂安排预防性主动更换管柱。又考虑到需实现多层分注,且该井井斜较大的客观因素,遂计划下入电缆永置式测调分层注水管柱,如图7所示。

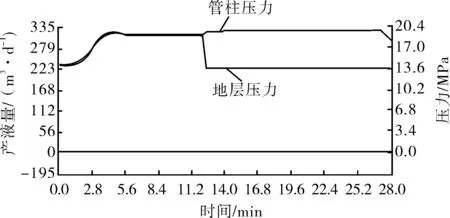

F井压力回放曲线如图8所示,绿色曲线为管柱内部压力曲线,黄色曲线为地层压力。通过软件设置1#、3#自动测调工作筒水嘴全关,设置2#自动测调工作筒水嘴打开(开度50);以5 MPa恢复注水,通过测调软件读取2#自动测调工作筒压力;如果3#自动测调工作筒嘴后压力不随井筒压力变化而变化,则达到分层目的。图8为5 MPa注水时检测的地层压力与管柱内压力曲线,5.6~11.2 min观察的为第三层压力,通过曲线可以观察到地层压力与井筒内压力一致,压力为19 MPa,12~25.2 min观测的为第四层压力曲线,该层地层压力为13.6 MPa,管柱压力19 MPa,地层与管柱存在一个稳定的压力差5.4 MPa。该曲线说明第4层与第3层验封合格。

G井也是渤海油田某区块的一口生产井,最大井斜达87.62°,最大狗腿度为4.72°。目前的注水管柱无法满足分层调配的需求,计划G井更换注水管柱,确保该井第2、第3两个防砂段满足分层调配的要求。修井后该井管柱如图9所示。

图7 F井电缆永置式测调分注管柱结构示意

图8 F井压力回放曲线

图9 G井电缆永置式测调分注管柱结构示意

管柱下到位,环空验封合格后,打开地面测调控制器电源,启动测调软件,读取井下数据,进行参数检测,确定井下自动测调工作筒状态。通过软件设置1#、3#自动测调工作筒水嘴全关,设置2#自动测调工作筒水嘴全开;通过地面控制器全关1#、3#自动测调工作筒水嘴,打开2#自动测调工作筒水嘴,保持该状态30 min。然后以2、5、8 MPa 恢复注水,各压力点保持10 min。通过测调软件读取1#、2#、3#自动测调工作筒嘴前、嘴后压力;如果1#、3#自动测调工作筒嘴后压力不随嘴前压力变化而变化,则达到分层目的。

5 结论

1) “一投二分”注水工艺实现了超大井斜注水井分层注水,解决了钢丝作业因井斜大不能调配的难题,提高了水平井注水驱油效能,最终增加了油井采收率及采油量。

2) 针对因生产周期过长或其他因素导致插入密封配套的密封筒密封失效情况,采用压力膨胀式插入密封作为应对方案,一定程度解决了套管带压问题,保障了井筒安全性。为实现分层注水提供有力的技术保障,使生产效率得到了大幅度提高。

3) 电缆永置式测调分注技术的引入及成功应用,对大井斜的注水井,可在地面快速控制井下流道的开度,进而实现分层注入量调整的目的;实时调控确保较高的注水合格率,提高了作业时效。该技术具有较高的应用价值。