分注调剖一体化技术研究与应用

2019-08-14王文韬

王文韬

(大港油田 石油工程研究院,天津 300280)

大港油田86%的储量属于人工水驱,区块水驱状况不均衡,层间矛盾突出,纵向上水淹层注水突进,注水低效、无效循环严重,薄差油层动用程度低,水驱效果差。为控制高渗透油层的注水量,增加吸水差低渗透层的注水量,启动不吸水油层,提高油层动用程度,采用分注、调剖为大港油田改善开发效果、实现有效注水的主导技术。

油田58%的调剖井采用桥式偏心配水器或桥式同心配水器分注管柱进行分注调剖,配水器调剖过流通道(ø20 mm)狭小,有机凝胶+体膨颗粒(膨胀后5~30 mm)等调剖技术易造成调剖剂剪切、体膨颗粒堵塞通道,且调剖完毕后调剖剂返吐,易在管柱内的“口袋”里沉积,影响调剖效果及后续分注测调。针对现有技术难题,研究了防返吐、低剪切分注调剖一体化工艺技术,开发了与分注工艺测调配套的专用调剖工具及开关,并进行了现场应用,实现了安全、有效的分注调剖一体化作业。

1 分注调剖一体化技术研究

针对现有分注调剖一体化技术局限性,制定出工艺技术研究总体实施方案。

1) 将调剖工具预先连接在分注管柱中配水器上方,不影响测试、验封等工具的通过及测试、验封工作的正常进行。

2) 调剖时,能将调剖工具开关用测试车钢丝送入到需要调剖层段的调剖器工作筒内,调剖工具开关坐入调剖工具,封住调剖层段以下油管,注入调剖体系,调剖通道开启,实现任意单层段调剖作业。

3) 调剖完成后,调剖通道自动关闭,地层调剖体系无法返吐进油管,用投捞接头将调剖工具开关捞出,不动管柱,恢复正常注水。

1.1 一体化工艺管柱

设计三级三段分注调剖一体化工艺管柱,实现调剖后不动管柱分层注水,第1层与第3层连接调剖工具可分别对该层段实施调剖作业,顶部采用带双向卡瓦锚定的封隔器,防止调剖、分注作业过程中管柱蠕动。管柱最小内通径ø46 mm,不影响后期分注测调验封,如图1。工艺参数如表1。

适用井深/m适用井斜/(°)工作压力/MPa工作温度/℃≤3 000≤3035130

1.2 一体化工艺技术分析

1.2.1 调剖工具下入

管柱正常注水时,将调剖器工具预先装在注水管柱中配水器上方,根据需要多级安装。调剖工具设计结构保证注水时其自身的封闭状态,不影响正常注水,不影响测试、验封等工具的通过及测试、验封工作的正常进行,不影响封隔器坐封。该调剖工具适用于由任何规格型号的偏心配水器、同心配水器组成的分注管柱。

1.2.2 开启调剖工具通道

需要调剖时,将调剖工具开关用测试车钢丝送入到需要调剖层段的调剖工具工作筒下方后缓慢上提,调剖工具开关上的锁爪被调剖工作筒内活塞挂开,锁轮旋转,锁套在弹簧作用下下移并解除了对下支撑爪的限制,下支撑爪在张开弹簧的推力作用下向两侧张开,从而限制调剖工具开关向下运动,并且联动机构同时动作,使双定位凸轮在扭簧的作用下打开,限制了调剖工具开关向上运动,将调剖工具开关固定在调剖工具工作筒内并与调剖工作筒密封。此时,调剖工具开关已将管柱调剖层段上下隔断封闭,在调剖液压力作用下,球阀压缩,调剖工具开关以及调剖工作筒的活塞一同下移。原复位弹簧压缩,活塞下移直至打开调剖液出口,此时油套连通,调剖液进入地层。

1.2.3 捞出调剖工具开关

停止调剖作业后,在活塞复位弹簧作用下,调剖工具开关上移至初始位置,封闭调剖液回吐通道。下入专用打捞工具,抓住调剖工具开关打捞杆,上提,活塞在上提力及复位弹簧共同作用下,回到初始密封位置,活塞上的定位环卡入到定位槽内,调剖液出口关闭。加大上提力,剪断调剖工具开关定位剪钉,打捞杆位移释放了凸轮限位装置,解除了活塞对调剖工具开关上行的限制,调剖工具开关顺利捞出。调剖工具工作筒恢复到初始密封位置,注水管柱恢复到原来状态进行正常分注。

1.3 技术特点

1) 避免调剖液沉积。工作时调剖工具封闭了调剖层段以下管柱,实现了管柱任意层段的单层调剖,避免了调剖液在管柱内的沉积。

2) 提高调剖质量。专用调剖工具调剖剂注入通道大,有机凝胶+体膨颗粒调剖剂进入地层后粘损小,不易堵塞调剖通道,提高了调剖作业的质量。

3) 避免调剖剂返吐。停止调剖作业后,调剖通道自动关闭,防止地层调剖剂返吐。

4) 适用性强。能适用现有的分注工艺,且不影响后期测试需求。

2 关键工具

2.1 调剖工具

调剖体系在调剖工具出口流动的过程,相当于一个变化截面的流动过程,假定流体在出口的流动是一元、等温且不可压缩的,忽略重力,调剖体系出调剖通道出口的流动过程如图2所示。

图2 调剖体系在调剖工具出口通道流动示意

设调剖体系在出口流动阶段中垂直与x轴的任意截面处于半径为rc,则有:

(1)

利用动量守恒,推导圆管截面径向上调剖聚合物的黏度为:

(2)

式中:K为稠度系数;Q为流量;R为圆管半径。

根据牛顿莱布尼茨公式可知,调剖聚合物溶液在等径圆管任意截面上的平均黏度为:

(3)

将任意截面半径rc带入式中,则调剖聚合物溶液在出口流动阶段任意截面的表观黏度为:

(4)

由式(4)模型分析可得,在调剖聚合物注入量不变情况下,调剖工具出口半径越小,调剖聚合物的表观黏度越小,且表观黏度降幅越大。

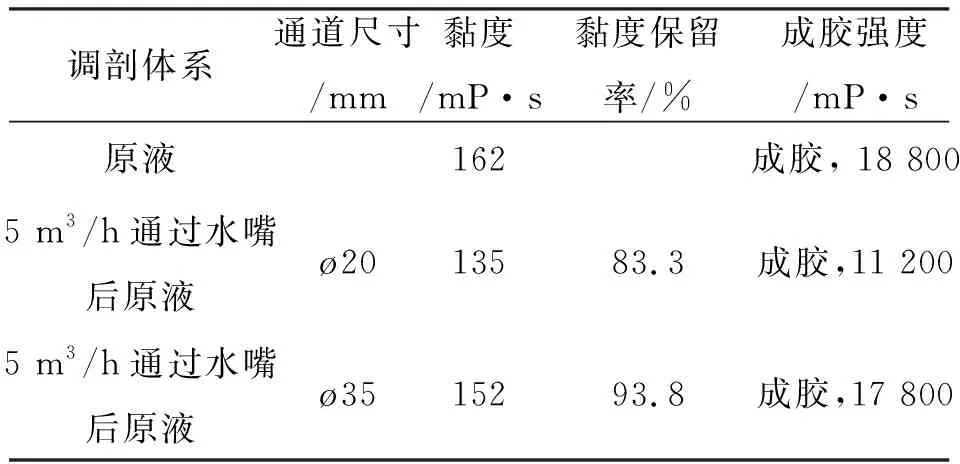

为降低调剖聚合物剪切,增大调剖体系的黏度保留率,提高调剖效果,综合考虑调剖工具设计尺寸限制及加工要求,调剖工具出口通道最大设计为ø35 mm。同时为验证新设计调剖通道与原调剖出口通道调剖后对调剖体系产生的性能影响,在地面模拟了设计前后调剖通道在5 m3/h注入量下的调剖体系成胶强度对比试验,试验结果表明,新设计调剖通道尺寸能降低对调剖体系的剪切,提高其黏度保留率,如表2。

表2 不同调剖通道尺寸下调剖试验数据

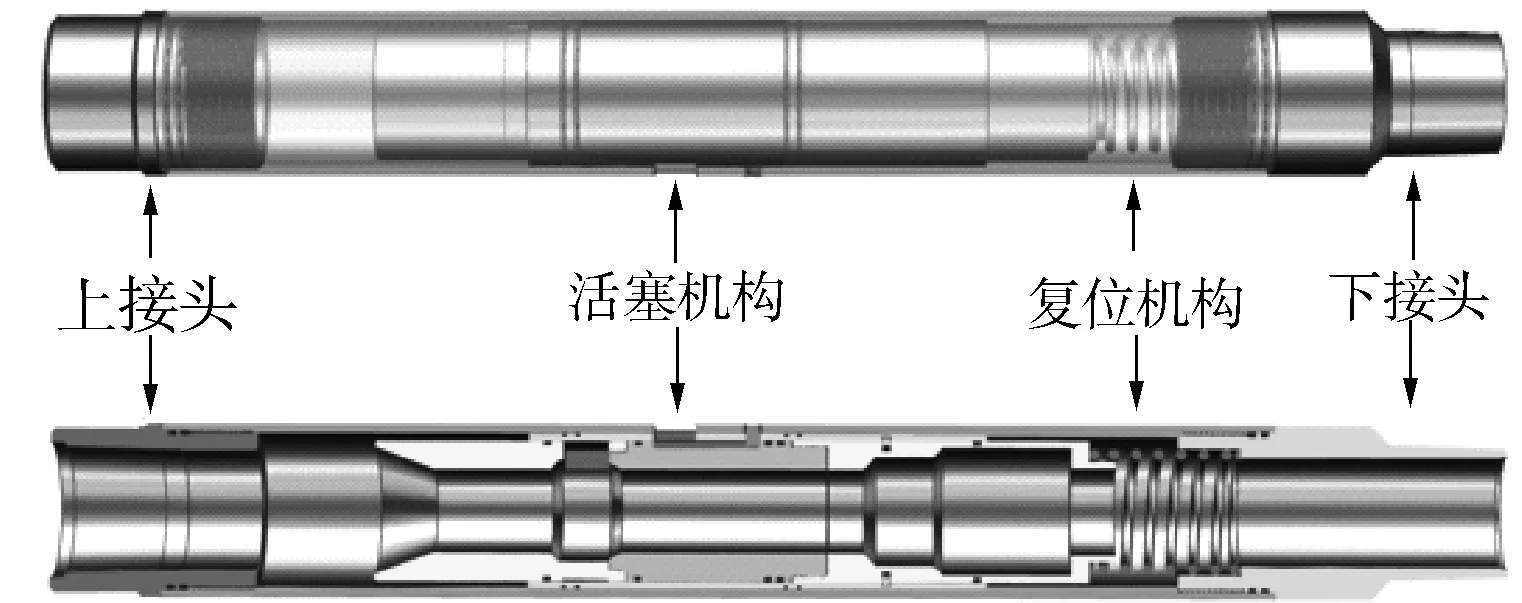

设计开发的低剪切调剖工具与分注工艺测调配套,由上、下接头、外套、内套、导向体、复位弹簧等组成,主要构成了活塞机构、复位机构,如图3。调剖通道的开启压力设计为2 MPa,内套、活塞上设有定位槽和定位环,定位槽和定位环在正常注水及调剖结束后,把活塞固定在密封位置,保证调剖器处于密封状态。

图3 调剖工具

2.2 调剖工具开关

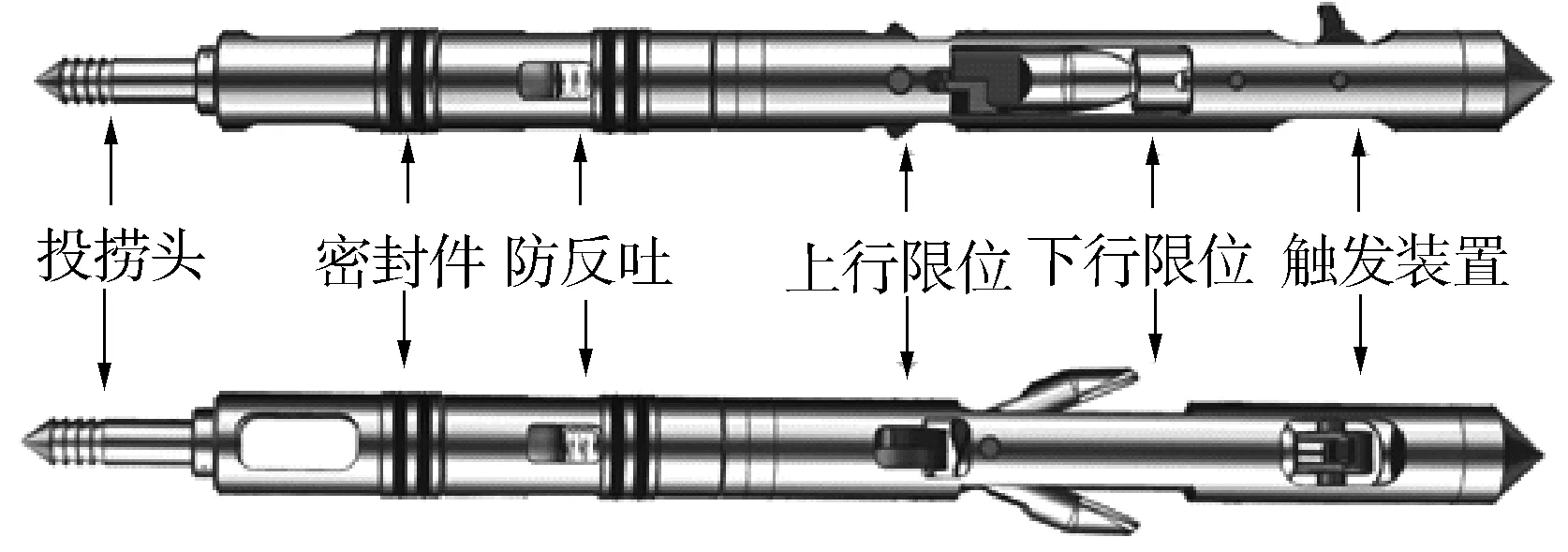

调剖工具开关由打捞头、芯子主体、定位凸轮、球阀、阀座、弹簧、下支撑卡爪、锁套、锁轮、锁爪、下导向体、剪钉以及多个扭簧组成,主要构成了防返吐,上行限位,下行限位机构,如图4。通过球、球阀、球座与弹簧的开关配合实现防返吐功能,调剖压力高于地层压力时,防返吐通道推开,调剖体系注入地层,当地层压力高时,防返吐通道关闭,调剖体系无法进入油管内。

图4 调剖开关工具

采用剪钉控制调剖开关工具投送,投送剪钉力1 000 N,投捞时解封剪钉力2 000 N,剪断销钉直径按剪切强度设计计算。

(5)

式中:d为剪断销钉直径;F为销钉被剪断的总剪切力;n为销钉个数;τb为销钉的抗剪切强度。

3 现场应用

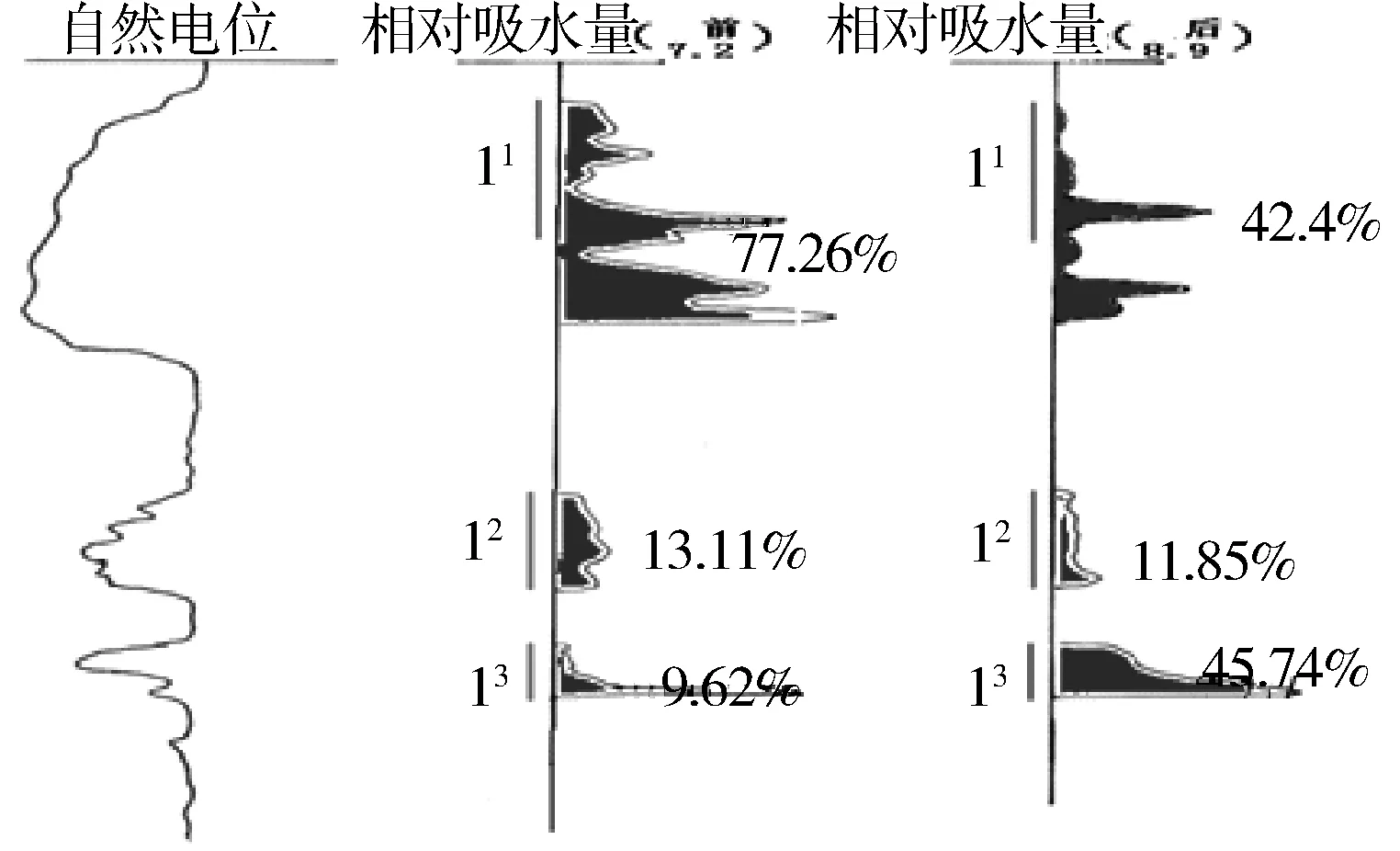

分注调剖一体化工艺技术目前在大港油田共应用9口井,施工成功率100%,保证了分注、调剖的顺利实施。现场应用最大井深3 087.9 m,最大井斜18°,调剖后注水启动压力平均上升3.4 MPa,吸水剖面改善率达到100%,受益井含水率平均降低6%,其中孔1016井对应井组孔1050-1井、孔检1井增油7.8 t/d;孔1015-1井对应井组孔1094-1井、孔1017-1井、孔1094井增油10.13 t/d。如图5。

图5 孔1016井应用分注调剖一体化技

4 结论

1) 分注调剖一体化技术解决了现有技术调剖体系黏度损失率高、易返吐难题,实现了安全、有效的分注调剖一体化作业。

2) 该调剖工具能与桥式偏心配水器或桥式同心配水器一趟管柱入井,一体化完成作业,增加了分注工艺与调剖工艺适用性,同时分层注水测调与调剖作业过程与地面设备兼容,方便了该新工艺的推广应用。该新技术的创新可为其它井下作业提供技术借鉴。