页岩油加氢精制及掺炼劣质催化柴油工艺研究

2019-08-12曲涛

曲 涛

(中国石化 大连石油化工研究院,辽宁 大连 116045)

随着经济的快速发展,石油等化石能源的消耗迅速增加,石油资源日趋紧张。按现有已探明的石油储量以及消耗速度,全球石油资源只能维持30~40年的开采,因此,寻找非常规可替代能源已是大势所趋[1]。地球上油页岩储量颇为丰富,在石油资源紧缺的世界能源危机背景下,油页岩的开发和利用成为研究热点[2-3]。通过加氢精制、加氢裂化生产清洁燃料,无论是从资源合理利用,还是从环境保护和经济效益方面考虑,都不失为合理的加工路线[4-8]。

中国石化抚顺石油化工研究院(FRIPP)对页岩油全馏分的加氢精制和加氢裂化进行了大量的实验研究。加氢精制是在高温(300~400 ℃)、高压(10.13~15.2 MPa)和催化剂存在下,页岩油发生加氢脱硫、加氢脱氮、加氢脱氧、加氢脱金属、不饱和烃加氢饱和等精制反应;加氢裂化一般是将温度高于370 ℃的加氢尾油循环至裂化反应器进行裂化反应,生产石脑油、航空煤油、柴油等。页岩油经过加氢后,油品稳定性、感铅性、烟点、色泽等性质都有较大改善[9]。

本工作研究了页岩油全馏分及掺炼部分劣质催化柴油的混合原料油,通过加氢精制生产加氢精制尾油,为催化裂化装置提供原料的工艺。在中试装置上进行了页岩油加氢精制模拟试验,得到反应温度、反应压力、空速等工艺条件,以及产品分布、产品性质等相关数据。

1 实验部分

1.1 原料油

页岩油A、页岩油B: 抚顺矿务局页岩油厂;催化柴油:中国石化茂名分公司。原料油1由页岩油A和页岩油B按比例调配;原料油2由页岩油A、页岩油B及劣质催化柴油按比例调配。页岩油、劣质催化柴油和混合原料油的主要性质见表1。由表1可知:两种页岩油的硫含量较低,都低于1.00%(w),而氮含量相对较高,达1.20%(w),氧含量也较高,总金属含量高,干点高,这就使得加氢精制工艺条件相对苛刻。其中,页岩油的氮含量较高,尤其是碱性氮化物会吸附在催化剂的酸性中心上,降低催化剂的活性和选择性,从而导致转化率下降,产品分布恶化。一般认为,催化裂化原料中的氮含量每增加100×10-6(w),转化率下降0.3%~0.5%,汽油体积损失和转化率损失比接近1∶1,汽油的溴价增加,油品不饱和度增加[10]。此外,未脱除的氮化物在燃烧过程中转化为氮氧化物,造成环境污染[11]。与常规的减压蜡油相比,这两种页岩油属于高干点、高氮含量的原料,加氢精制处理难度较大。要使页岩油经过加氢精制后尾油馏分能够作为催化裂化原料,就必须尽可能脱除氮化物,应选择脱氮活性高的加氢精制催化剂。此外,页岩油中金属含量高,为防止加氢精制催化剂因金属中毒而失活,必须装填一定量的保护剂,脱除原料中较多的金属,实现装置长周期稳定操作。

表1 原料油的主要性质Table 1 Main properties of feedstock

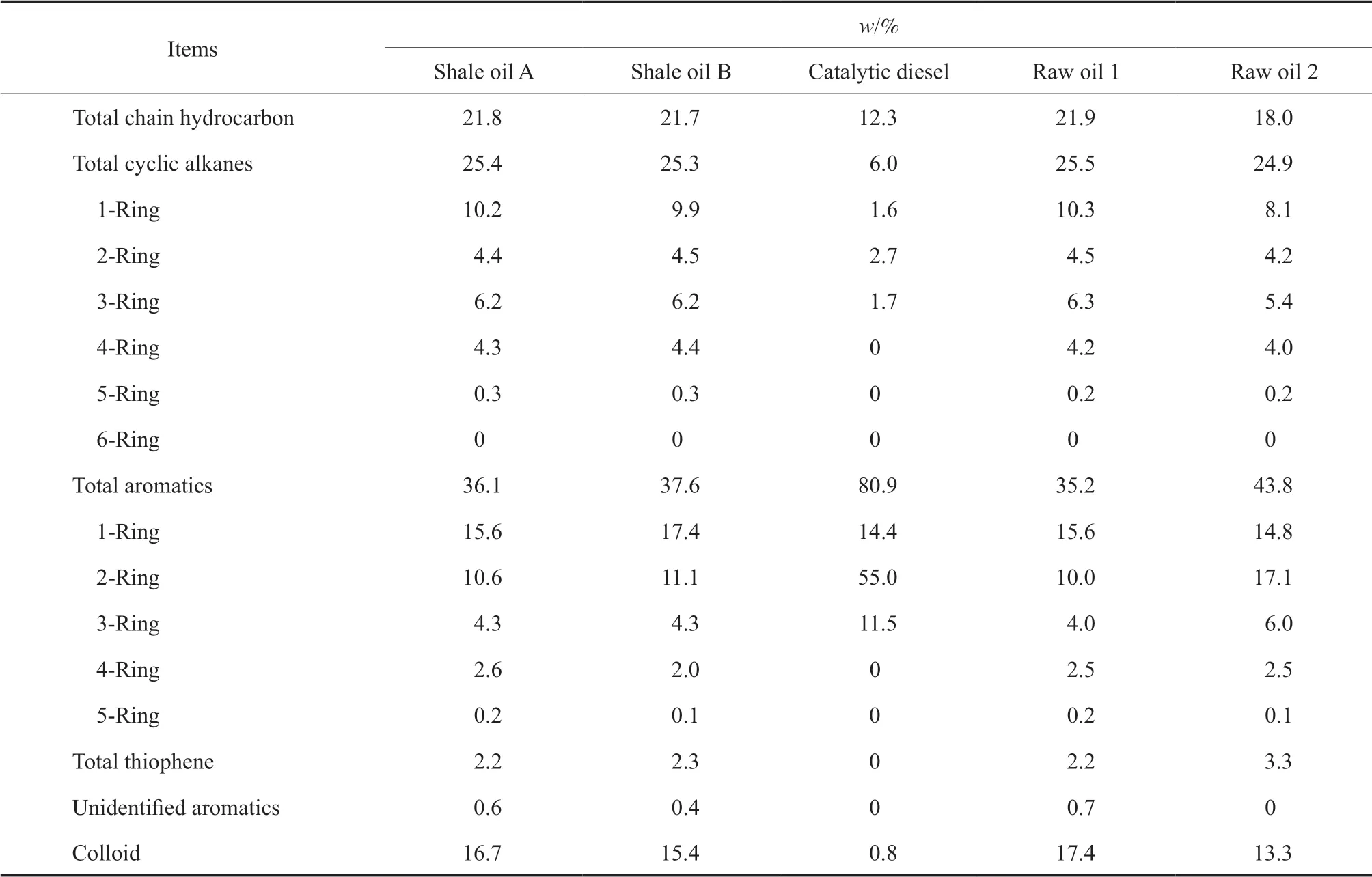

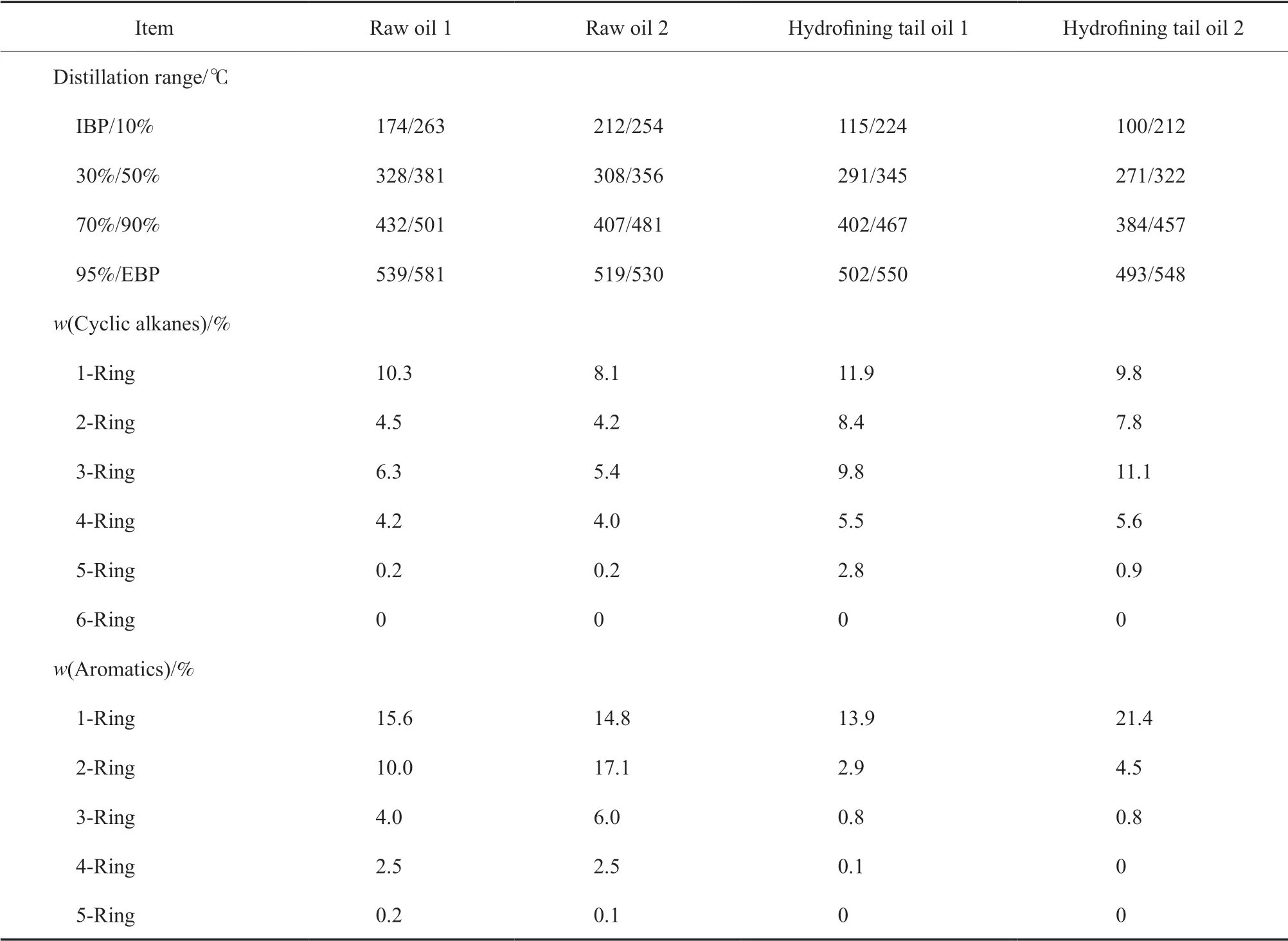

页岩油、劣质催化柴油和混合原料油的质谱组成见表2。由表2可知,页岩油的链烷烃和环烷烃含量不足50%(w),而芳烃含量在35%(w)以上,尤其是胶质含量高达15%(w)以上;催化柴油的密度大,干点低,芳烃含量甚至高达80.9%(w),硫含量较高,氮含量较低,是一种典型的高芳烃含量的劣质催化柴油;两种页岩油的混合原料(原料油1)的性质没有多大的变化,只是介于两种页岩油之间;而掺入一定量的劣质催化柴油的原料油2的部分性质较页岩油或催化柴油都有所改善。

表2 原料油的质谱组成Table 2 Mass spectrometry results of feedstock

1.2 催化剂及试验装置

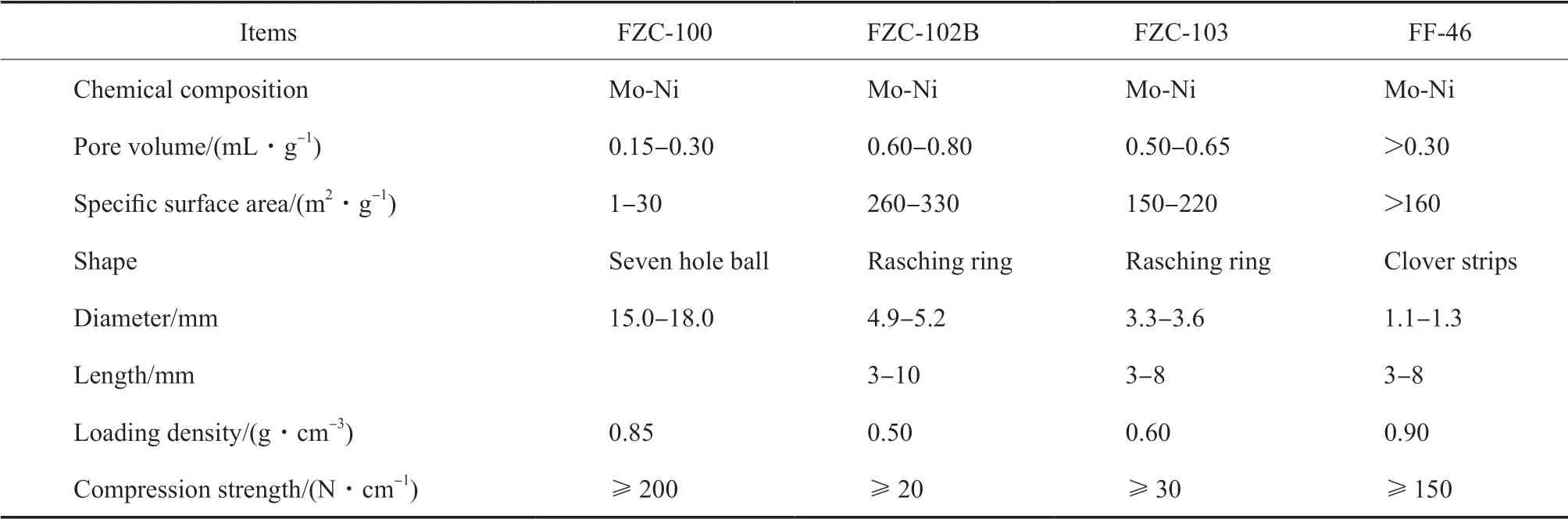

由于页岩油的氮含量较高,所以应选用加氢脱氮性能强的精制催化剂。本实验所用的催化剂为FRIPP自主研制开发的FZC系列加氢保护剂和FF-46型加氢精制催化剂。FZC系列加氢保护剂广泛应用于渣油加氢处理、蜡油加氢处理、加氢裂化、柴油加氢、航空煤油加氢、汽油加氢和特种油品加氢等百余套加氢工业装置。FF-46型催化剂是FRIPP开发的最新一代加氢裂化预精制催化剂。该催化剂以Mo-Ni为活性金属组分,采用合适的助剂和加入方式对载体进行改性,降低载体表面的强酸含量,减缓结焦反应导致的催化剂失活,增强催化剂的稳定性,催化剂的制备工艺简单、成熟、可靠。FF-46型催化剂采用专有技术在分子水平上调节活性中心结构,降低活性金属与载体的相互作用,从而促进活性金属的完全硫化,生成更多的Ⅱ类活性中心,使催化剂具有很高的加氢脱氮活性。催化剂的基本物化性质见表3。

表3 催化剂的基本物化性质Table 3 Basic properties of the catalysts

加氢中试装置工艺流程见图1。氢气是经高压加氢脱氧和硅胶-分子筛脱水净化后的电解氢,纯度大于99.9%(φ),氧含量小于5 mL/L。FZC系列加氢保护剂装填量为86 mL,FF-46型催化剂装填量为110 mL。

2 结果与讨论

2.1 加氢精制工艺条件及产品分布

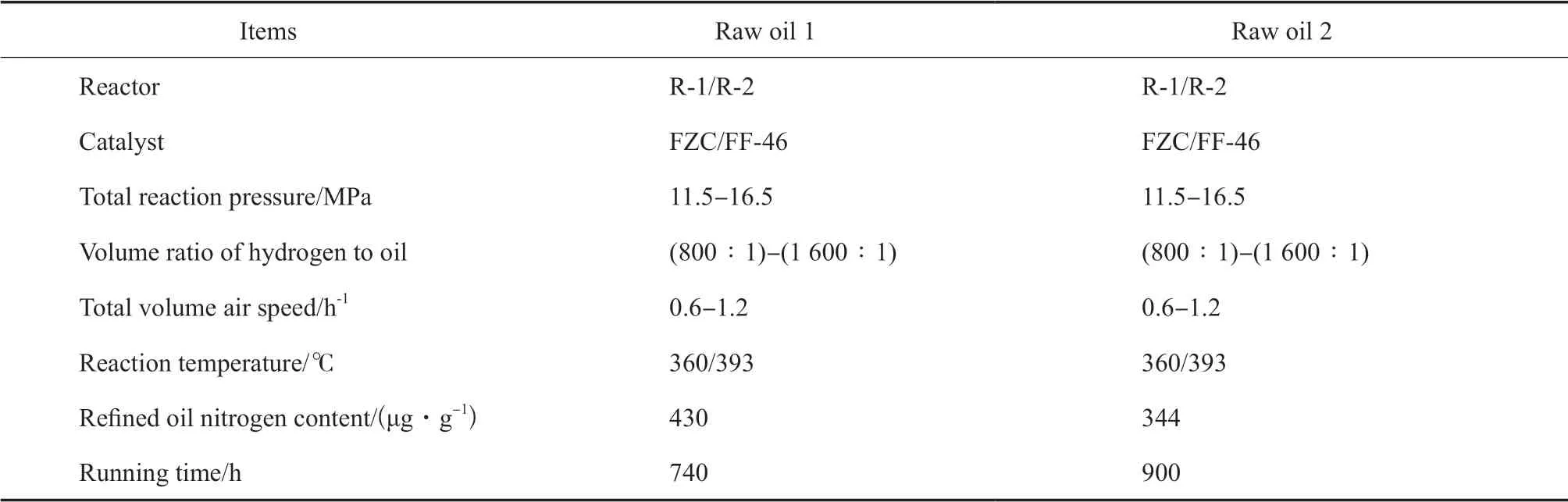

在加氢中试装置上,分别对原料油1和原料油2进行加氢精制试验,在高温、高压、催化剂存在下发生加氢脱氮、加氢脱硫、加氢脱氧、加氢脱金属、芳烃加氢饱和等精制反应。加氢精制主要工艺条件见表4。

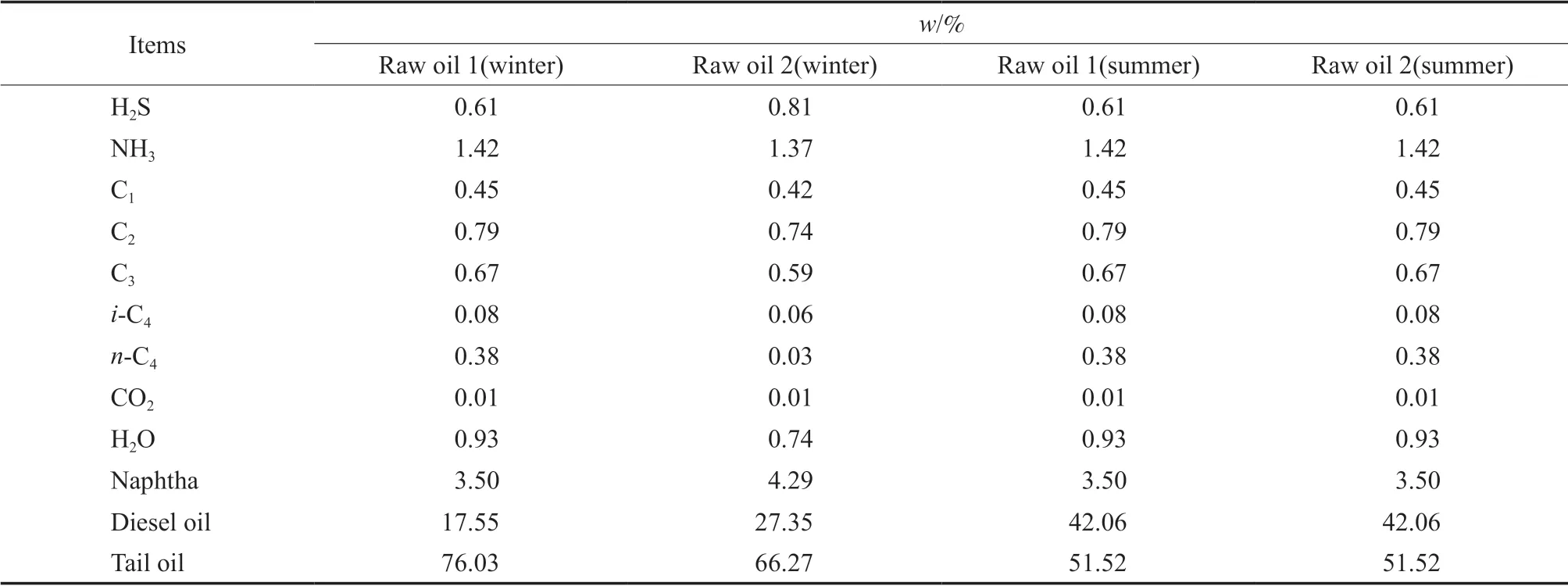

两种原料油在相同工艺条件及不同产品切割方案下(冬季低凝柴油180~275 ℃;夏季0#柴油180~330 ℃)的产品分布见表5。由表5可知,加氢尾油收率都较高,且都副产较多的柴油调和组分,尤其是按夏季产品方案切割时。对于两种原料油,相同的工况下,C5+液体产品收率都超过95%,且氢耗均为2%~3%。

2.2 加氢精制生成油产品性质

在相同的工艺条件下,对两种原料油进行加氢精制。按两种产品切割方案对加氢生成油进行实沸点切割,加氢精制生成油产品性质见表6。

图1 加氢中试装置工艺流程Fig.1 Schematic flow diagram of hydrofining pilot plant.

表4 加氢精制主要工艺条件Table 4 The process conditions of hydrofining

表5 加氢精制产品分布Table 5 Product distribution of hydrofining

表6 加氢精制生成油产品性质Table 6 Properties of hydrofined oil

由表6可知,两种原料油的加氢精制生成油中,石脑油收率都在5.00%以内,芳烃潜含量都在60%(w)左右,且掺炼劣质催化柴油后石脑油收率和芳烃潜含量较大,可为催化重整装置提供进料或作为汽油调和组分。原料油2经过加氢精制后的石脑油产品芳烃潜含量较高,这主要是由于劣质催化柴油本身有特别高的芳烃含量,经过加氢精制后部分转移到石脑油馏分中。

针对不同季节对柴油产品的市场需求,选择两种不同的产品切割方案。按冬季生产低凝柴油产品方案进行切割时,柴油馏分凝点、冷滤点、硫含量等指标均可以满足调和生产-35#低凝清洁车用柴油。但原料油2由于掺炼了高芳烃含量的劣质催化柴油,使得在相同反应条件下芳烃含量、十六烷值和密度不能满足生产-35#低凝清洁车用柴油的要求,仍需进一步处理。若是按夏季生产0#柴油产品方案进行切割时,柴油收率达到42.06%~54.66%,密度、凝点、冷滤点、硫含量,十六烷值等指标均可以满足调和生产0#车用柴油的要求。相比于页岩油全馏分,掺炼劣质催化柴油的原料油经过加氢精制后,产品质量稍差。

2.3 加氢精制尾油

对于两种原料油,在相同的加氢精制工艺条件下得到了加氢精制生成油,考察了加氢精制生成油及加氢精制尾油的性质。按夏季柴油产品切割方案进行切割时,加氢精制尾油收率较低,这主要是由于加氢精制生成油切割了较多的柴油馏分。两种产品切割方案的加氢精制尾油的密度,硫、氮含量显著降低,链烷烃、环烷烃含量显著增加,芳烃含量,尤其是三环及以上芳烃含量明显降低,是优质的催化裂化原料(见表6)。同时页岩油中掺炼高芳烃含量的劣质催化柴油,在相同的工艺条件下,芳烃加氢饱和受热力学限制的影响,使芳烃含量较高,导致加氢生成油的密度、折光率等都偏大。但总体上,掺炼高芳烃含量劣质催化柴油的加氢精制效果还是相当显著的。

加氢精制尾油与原料油的性质对比见表7。

表7 加氢精制尾油与原料油的性质对比Table 7 Comparison of properties of hydrofining tail oil and feedstock.

由表7可知,经过加氢精制后,加氢精制生成油全馏分的初馏点明显下降,干点回缩明显,与加氢精制生成油中链烷烃含量增加、芳烃含量降低基本吻合。通过对比原料油和加氢尾油中的环烷烃含量和芳烃含量可知,加氢尾油中三环及三环以上芳烃含量低于1%(w),远低于原料油;二环芳烃含量明显下降,远低于原料油;原料油2加氢精制尾油中单环芳烃含量高于原料油,而原料油1加氢精制尾油中单环芳烃含量略有降低。这主要是由于原料油2中双环芳烃含量远高于原料油1,在相同的加氢精制条件下,双环芳烃上一个环经加氢饱和后生成环烷烃,另一个环受芳烃加氢热力学和动力学的影响,不能继续加氢饱和,导致原料油2经加氢精制后,单环芳烃含量明显增加。从动力学角度来看,对于多环芳烃,第一个环的饱和最容易,第二个环及随后各环的饱和变得越来越困难,最后一个环的饱和是最困难的。这是因为随着芳烃加氢饱和深度的增加,分子中芳烃环的“芳香性”越来越接近于苯;芳烃饱和后使分子失去了原有的平面性,导致进一步的芳烃饱和受到空间障碍;同时分子内部芳烃及环烷烃间的热力学平衡条件也会产生相应的影响[12]。

对于双环芳烃的加氢精制及加氢裂化过程,存在以下反应途径[13],如式(1)所示。

其中,路径a至b为加氢精制反应路线,此时由于芳烃饱和受热力学和动力学的限制,路径b的相对反应速率常数较低,总芳烃转化受限。

此外,从环烷烃含量的分布来看,加氢精制生成油中,环烷烃含量较原料油高,环烷烃含量的增加源于芳烃加氢饱和的影响;而链烷烃含量的增加主要是由于芳烃加氢饱和过程中,环侧链的断裂等反应造成。

3 结论

1)采用FZC系列保护剂和FF-46型加氢精制催化剂体系,在适宜的工艺条件下,加氢脱金属、加氢脱氮、芳烃加氢饱和等加氢精制效果相当显著,可以加工处理页岩油混合原料及页岩油掺炼劣质催化柴油的混合原料。

3)页岩油掺炼劣质催化柴油进行加氢精制,可在提升生成油质量的同时提升劣质催化柴油的品质,为劣质催化柴油的改质提供新的加工路线。