水包水乳液减阻剂的减阻机理研究

2019-08-12廖子涵王婉露吴红军

廖子涵,陈 馥,卜 涛,王婉露,吴红军

(1. 西南石油大学 化学化工学院,四川 成都 610500;2. 中国石油 塔里木油田分公司油气工程研究院,新疆 库尔勒 841000)

近年来,滑溜水压裂液主要的研究热点集中于高分子减阻剂,它的优点主要为用量少、减阻效果好、对地层伤害低[1-5]。高分子减阻剂属于黏弹性流体的一种,具有剪切变稠或变稀的特性[6]。Dodge等[7]认为,聚合物溶液在湍流状态下的黏性应力与弹性应力存在一定的关系,虽然黏弹性流体对抑制湍流减阻的贡献率大小仍存在一定的争议,但主要观点还是认为黏弹性与拉伸黏度相互结合,共同起减阻作用。Gadd[8]提出高分子聚合物能有效抑制湍流,它的高拉伸作用能减弱近壁区的漩涡活动态势。Bewersdorff等[9]指出,如果聚合物的拉伸黏度较表观黏度高,则稀溶液也具有很好的减阻作用。Sun等[10]通过二维槽流湍流量的变化得出,高分子减阻剂在加强轴向湍流强度的同时,法向湍流强度相对减弱,说明减阻剂分子的加入改变了湍流的结构。Virk[11]指出,在减阻流场中,减阻剂分子由于拉伸而导致应力各向异性,是发挥减阻作用的主要原因。

高分子流体与传统的低分子流体的流变行为存在明显差异,是因为高分子流体的流动规律不再遵循常规的牛顿流体力学行为[12]。高分子流体在平衡状态下能形成具有瞬时节点的网络结构,但在流动状态下,不同构象分子的拉伸应力导致流体构象发生变化,进而引起流变特性的变化[13]。虽然大量研究者对高分子减阻剂流体的法向应力差进行了测定,但在侧重研究剪切黏度与减阻率的流动曲线时,黏度变化对减阻效率的影响未做深入研究。

采用分散聚合法制备的减阻剂有利于提高聚合物在水中的溶解速度,满足现场大排量施工要求[14]。此类减阻剂不仅在清水和低浓度盐水中有较好的溶解和分散能力,在高矿化度的产出水体系中也能快速溶解,同时表现出良好的减阻性能[15]。

本工作主要从微观结构表征、减阻剂浓度、剪切速率以及不同价态阴阳离子对减阻效率的影响等方面对水包水乳液减阻剂的减阻机理进行了研究,对于该类型减阻剂大规模应用具有重要意义。

1 实验部分

1.1 主要试剂

丙烯酰胺-2-丙烯酰胺-2-甲基丙磺酸(AMAMPS)水包水乳液减阻剂按文献[16]制备;NaCl,CaCl2,FeCl3,Na2SO4,K2S2O8,苏丹Ⅲ:分析纯,成都科龙化工试剂厂。

1.2 主要仪器与设备

YS1512313型电子分析天平:佑科仪器仪表有限公司;CH2006型恒温水浴锅、LVDV-1T型数字旋转黏度计:上海方瑞仪器有限公司;HAMZ-Ⅳ型压裂液摩阻测试仪:江苏华安科研仪器有限公司;Quanta 450型环境扫描电子显微镜(ESEM):美国FEI公司;AMG EVOSFL型荧光数码显微镜:美国AMG公司。

1.3 滑溜水母液制备

量取定量的自制阻剂原液直接溶解于纯水中,快速搅拌,使它与纯水混合均匀,然后静置,待其充分溶解,配制成不同浓度的滑溜水,备用。

1.4 速溶性能测试

连续滴加减阻剂于纯水中,每滴液滴的滴加间隔时间为0.5 s,观察其溶解过程,并时刻记录黏度变化。采用数字旋转黏度计测试溶液的表观黏度,温度恒定为30 ℃,选用0#转子在100 r/min下直接测试。

1.5 滑溜水结构观察

取制备的减阻剂原液直接配制成0.2%(w)的滑溜水(减阻剂原液质量分数为0.4%),测试前先用磁力搅拌器匀速搅拌10 min,去除滑溜水长时间静置对分子流体结构的影响。使用ESEM进行观察,工作电压为20 kV,环境温度为30 ℃。

1.6 减阻率测定

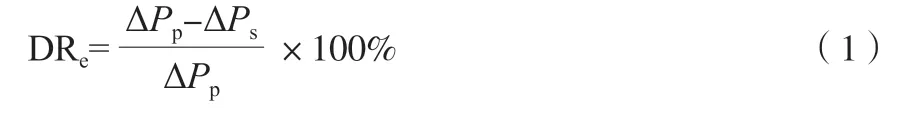

采用室内管道摩阻仪对配制的滑溜水进行减阻性能测试,室内管道摩阻仪示意图见图1[17]。首先将配制好的15 L滑溜水装入储液器中,采用空压机驱动流体,调节驱动条件,并采用压变检测器测量管道两端的压力降,待压力降稳定1 min后读取数值,每组实验连续测量3次取数均平均值。测试温度由温敏控制器调控,剪切速率用电机控制,管道选用φ10 mm×2.5 m的直管,滑溜水减阻率按式(1)计算。

式中,DRe为滑溜水减阻率,%;ΔPp为环道管路中清水通过的压差,MPa;ΔPs为环道管路中滑溜水通过的压差,MPa。

图1 室内管道摩阻仪示意图Fig.1 Diagram of indoor pipeline loop friction instrument.

2 结果与讨论

2.1 水包水乳液减阻剂特性

水包水乳液减阻剂特性见图2。由图2可知,水包水乳液减阻剂呈均匀分散的小球,且表现出很好的流动性。将该减阻剂滴于载玻片上,用油溶性染色剂苏丹Ⅲ进行染色,并与油包水乳液液滴对比可知,液滴不能被染成红色,结合合成该减阻剂的原料性质,均为非油相,说明该减阻剂具有水包水乳液的特性。

图2 水包水乳液减阻剂特性Fig.2 Characteristics of water-in-water emulsion drag reducing agent.

2.2 减阻剂的速溶性

减阻剂液滴溶解动态图见图3。由图3a可知,第一滴减阻剂液滴一接触到水就立刻分散;图3b为连续滴入的两滴减阻剂液滴的不同溶解状态,第一滴乳白色液滴相对于第二滴展现出明显的伸展状态;图3c为连续滴入4滴乳白色液滴的不同溶解状态,可以明显发现,第一滴减阻剂分子已经观察不到白色的絮状物;图3d显示,经过98 s后,含有减阻剂分子的试样瓶澄清透明,减阻剂液滴已经完全溶解于水中。

图3 减阻剂液滴溶解动态图Fig.3 Dynamic characteristics of drag reducing agent droplet dissolution.

0.2 %(w)滑溜水在不同溶解时间段的表观黏度见图4。由图4可知,在纯水中加入减阻剂后,0.2%(w)滑溜水的表观黏度开始缓慢增加,经过98 s达到2.04 mPa·s后,表观黏度不再随时间改变,说明减阻剂已经完全溶解。

2.3 减阻剂用量对减阻性能的影响

减阻剂用量不同时的减阻率与黏度关系曲线见图5。由图5可知,减阻率与减阻剂用量在一定范围内呈拟线性关系,黏度与减阻剂用量呈正相关。减阻剂用量较低时,减阻率随着减阻剂用量的增加而逐渐上升,减阻剂用量为0.2%(w)时,减阻率达到最大,为81%。

由图5还可知,当减阻剂用量达到一定值后,减阻率不再随着减阻剂用量的增加而快速增加,而是缓慢下降至70%。Virk[11]的减阻率经验公式(见式(2))表明,减阻率倒数与减阻剂用量的倒数呈正相关,随着减阻剂用量的增加,流体力学体积增加,体系非结构黏度增加,减阻率增加;当减阻剂用量过高,流体分子相互缠绕,体系表观黏度快速增加,由黏性引起的流动阻力也就越大,导致减阻率的增加趋缓,最终达到一定值。

式中,DR为任意减阻剂用量时的减阻率,%;[DRA]为减阻剂用量,mg/L;DRm为任意减阻剂用量时的最大减阻率,%;C为经验矫正系数。

不同用量减阻剂充分溶胀后的ESEM照片见图6。

图4 0.2%(w)滑溜水在不同溶解时间段的表观黏度Fig.4 Apparent viscosity of 0.2%(w) slickwater at different solution time.

图5 不同减阻剂用量时的减阻率与黏度关系曲线Fig.5 Drag reduction rate and viscosity change with different additions of drag reducing agent.

图6 不同浓度减阻剂充分溶胀后的ESEM照片Fig.6 ESEM images of different concentration of drag reducing agents after full swelling.Drag reducing agents content(w)/%:a 0.2;b 0.4

由图6可知,0.2%(w)减阻剂滑溜水中,减阻剂分子充分伸展,分子线条细;而0.4%(w)减阻剂滑溜水中,伸展的分子链缠绕在一起,相互叠加,部分甚至形成扁平块状物,黏度明显增加,而减阻率迅速下降。

2.4 剪切速率对减阻性能的影响

剪切速率不仅影响分子链的伸展,还影响分子链的伸展长度,过高的剪切速率将导致分子链断裂,减阻效果下降。不同剪切速率下的减阻率与表观黏度的关系曲线见图7。由图7可知,剪切速率从0增加到1 000 s-1的过程中,表观黏度出现明显下降趋势,减阻率出现一定的上升趋势。这是因为在低剪切速率下,聚合物分子自由排列在溶液中,但是随着剪切速率的增加,剪切力会使聚合物重新顺向排列在溶液中,原有的空间网络结构遭到部分破坏,黏度下降,但减阻率增加,升至81%[18];当剪切速率增至10 000 s-1时,部分聚合物分子链开始被剪切降解,表观黏度缓慢下降,减阻率也慢慢下降,但仍然维持在76%;当剪切速率超过20 000 s-1时,大量聚合物分子链出现剪切降解,减阻率下降至62%,黏度持续下降至0.5 mPa·s。

剪切速率为10 000 s-1时滑溜水的ESEM照片见图8。由图8可知,大量小分子链段与少量顺向排列的大分子链段聚集在一起。大量减阻剂分子断裂,表观黏度和减阻率出现明显的下降。剪切速率太高,导致减阻性能明显降低,但是较长的分子链仍然能起到一定的减阻作用。因此,该减阻剂的耐剪切速率为10 000 s-1,超过该剪切速率,减阻剂由于剪切降解将不能很好地发挥减阻作用。

图7 不同剪切速率下的减阻率与表观黏度的关系曲线Fig.7 Drag reduction rate and apparent viscosity at different shear rates.

2.5 离子对减阻率的影响

2.5.1 不同价态阳离子对减阻率的影响

不同价态阳离子在不同质量浓度下的减阻率与表观黏度关系曲线见图9。

由图9可知,Na+质量浓度的变化基本不影响减阻剂的减阻性能,减阻率稳定在80%左右,其表观黏度维持在2.12 mPa·s;Ca2+质量浓度增加到75 g/L时,减阻率开始下降,表观黏度开始上升,Ca2+质量浓度增加到125 g/L时,减阻率降至41.2%,表观黏度上升至5.58 mPa·s; Fe3+质量浓度增加到20 g/L时,减阻率开始下降,表观黏度开始上升,Fe3+质量浓度增加到40 g/L时,减阻率降至37.3%,减阻剂难以发挥减阻作用,表观黏度为6.19 mPa·s。

图8 剪切速率为10 000 s-1时滑溜水的ESEM照片Fig.8 ESEM images of slickwater after shearing at 10 000 s-1.

图9 不同价态阳离子在不同质量浓度下的减阻率与表观黏度关系曲线Fig.9 Drag reduction rate and apparent viscosity change with different valence cations at different concentrations.

阳离子浓度增加使聚合物分子链上电荷逐渐被屏蔽,结构黏度增加;且引入的高价离子会与减阻剂分子桥联,形成空间网状架构,使减阻剂分子刚性增加,在湍流减阻时,分子不易变形、转相,减阻率下降。由于三价离子的电荷量更高,静电屏蔽作用更强,所以Fe3+的桥联作用明显高于Ca2+和Na+。因此,不同价态的阳离子对减阻率的影响由强到弱依次为Fe3+,Ca2+,Na+。

2.5.2 不同价态阴离子对减阻率的影响

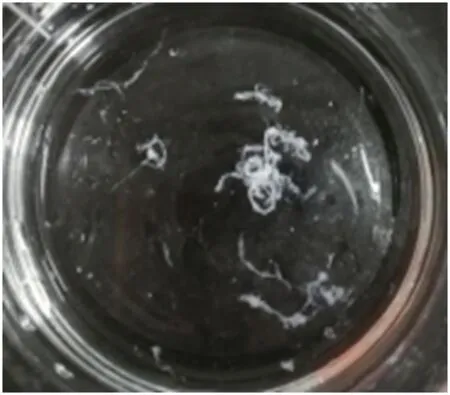

不同价态阴离子在不同质量浓度下的减阻率与表观黏度的关系曲线见图10。由图10可知,Cl-质量浓度的变化基本不影响减阻剂减阻效率,表观黏度维持在2.12 mPa·s;质量浓度增加到100 g/L时,减阻率与表观黏度都开始下降,质量浓度增加到250 g/L时,减阻率急剧下降至0,表观黏度与清水无异。Cl-对减阻剂性能的影响与Na+类似,而质量浓度的增加却引起减阻率和表观黏度同时下降。这是因为当质量浓度太高时,分子间的静电压缩作用加强,体系非结构黏度减小,分子链卷曲成一团析出(见图11)。综上,不同价态的阴离子对减阻率的影响由强到弱依次为,Cl-。

2.6 小结

聚合物的表观黏度通常由结构黏度与非结构黏度相互协同呈现[19]。在实际应用中,应注重柔性聚合物分子的伸展,即增加非结构黏度,提高流体分子与微元漩涡相互作用的机会,转变流体流动构相,提高减阻效率;适当降低聚合物链的交联程度,减弱其刚性,使体系结构黏度降低,从而提高它的减阻性能。

图10 不同价态阴离子在不同质量浓度下的减阻率与表观黏度的关系曲线Fig.10 Drag reduction rate and apparent viscosity with different valence anions at different concentrations.

图11 溶液中析出的减阻剂分子Fig.11 Drag reducing agent molecules precipitated from sulfate solution.

3 结论

1)合成的水包水乳液减阻剂表现出良好的速溶性,在98 s内就能溶解完全,且0.2%(w)滑溜水的表观黏度维持在2.04 mPa·s左右,在剪切速率为10 000 s-1时,减阻率不发生明显变化。

2)Na+,Cl-的质量浓度几乎不影响体系的减阻性能,在Ca2+,Fe3+,质量浓度分别超过125, 40,250 g/L时,减阻率分别下降至41.2%,37.3%,0。

3)高价离子对减阻剂的性能影响大于低价离子。其中,阳离子的影响由强到弱依次为Fe3+,Ca2+,Na+;阴离子的影响由强到弱为,Cl-。