催化裂化柴油加氢生产高密度喷气燃料过程研究

2022-06-21鞠雪艳习远兵

鞠雪艳,张 锐,习远兵,任 亮,赵 杰

(中国石化石油化工科学研究院,北京 100083)

进入21世纪以来,航空技术的发展对飞行器的航程及载荷等提出了更高的要求[1]。飞行器的喷气燃料应满足严格指标,如良好的安定性及低温性能、较好的洁净度及较高的热值。高密度喷气燃料是从石油或煤基原料获得的具有高容积能量的燃料,其比普通喷气燃料的航程增益大,而且热安定性好。世界上各航空大国均致力于高密度喷气燃料的开发,并将其应用于飞机、导弹和运载火箭的推进系统。

从20世纪50年代起,美国研制出RJ-4,RJ-5,JP-5,JP-9,JP-10等系列喷气燃料,这些燃料均是合成烃燃料且生产成本很高[2]。此后,美国空军与宾西法尼亚州能源研究所合作,经过十多年的研究,将催化裂化柴油(LCO)与煤基化学精制油以1∶1体积比混合并加氢处理得到主要用在美国7~9倍音速飞机上的煤基喷气燃料JP-900[3]。可见利用LCO生产高密度喷气燃料组分是可行的。我国使用最广泛的军民两用RP-3喷气燃料的密度(20 ℃)范围为0.775~0.830 g/cm3,体积热值约为35.5 MJ/L,而国外应用的高能喷气燃料的密度(20 ℃)都大于0.900 g/cm3,体积热值高于38.3 MJ/L。可以看出,我国现行喷气燃料的密度、体积热值与国外还有较大差异。

另一方面,随着原油重质化趋势加深、轻质油品需求快速增长以及催化裂化技术的普遍应用,我国柴油池中LCO的比例达30%以上[4],且其芳烃质量分数往往超过80%,因此充分利用质劣价低且难以加工利用的LCO作为原料生产高密度喷气燃料具有明显的经济意义。此外,从化学组成角度来看,石油基喷气燃料中链烷烃和环烷烃的含量高,而链烷烃和环烷烃较高的氢含量有利于提高喷气燃料的质量热值;但是,由于链烷烃的密度明显低于芳烃和环烷烃,难以满足高密度喷气燃料对密度的要求。因此从兼顾质量热值和密度的角度分析,环烷烃是高密度喷气燃料的理想组分。以劣质、低成本的LCO为原料,通过加氢精制使其中的芳烃转化为环烷烃生产高密度喷气燃料,是LCO高价值利用的有效途径。

1 实 验

1.1 原料油

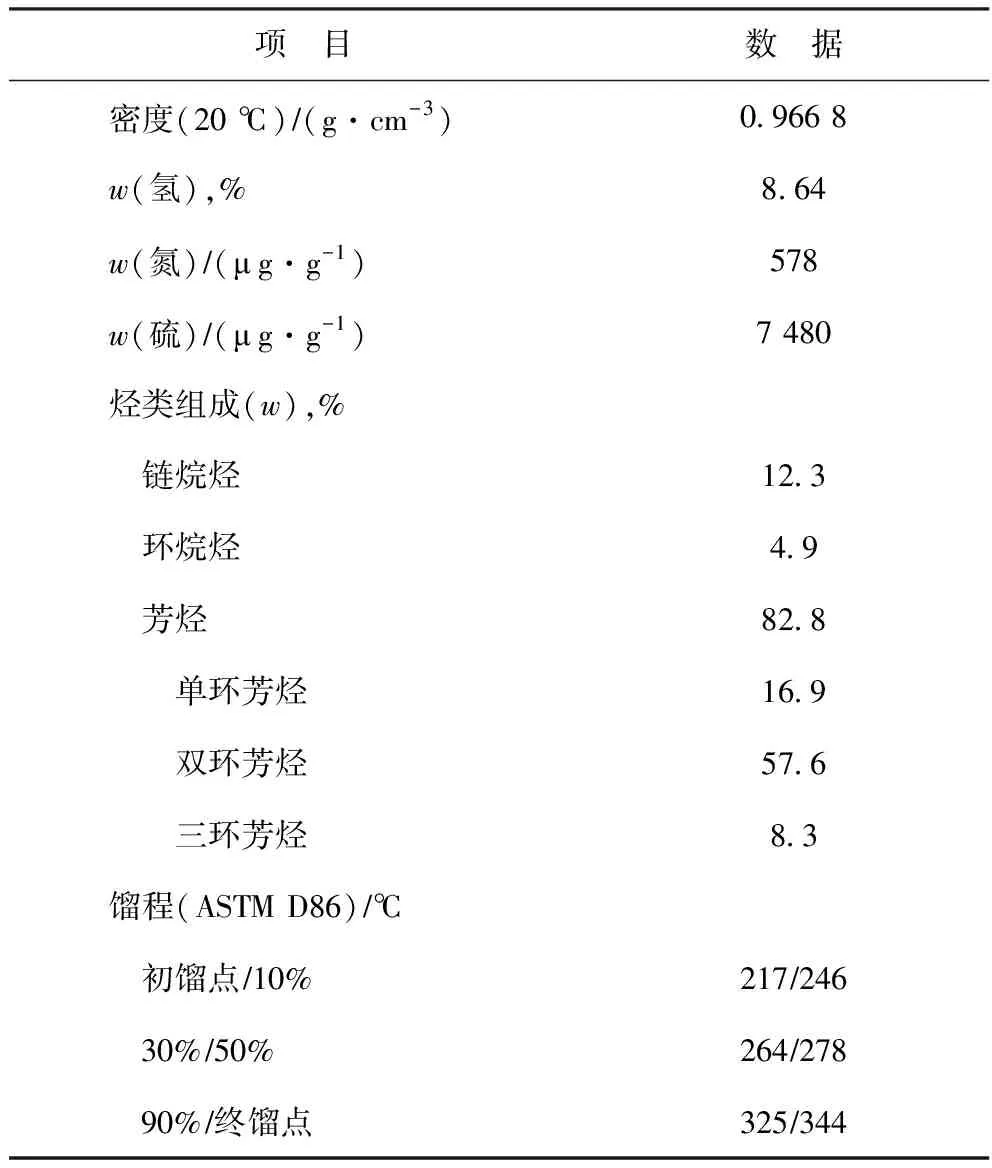

试验所用原料油为取自某工业装置的LCO,其主要性质见表1。由表1可以看出,该LCO的密度较高,且其中双环芳烃与三环芳烃的质量分数分别为57.6%与8.3%,同时其总的芳烃质量分数高达82.8%,适用于加氢生产高密度喷气燃料的试验考察。

表1 原料LCO的主要性质

1.2 催化剂及试验装置

试验所用催化剂为NiMoW/Al2O3型催化剂RJW-3,该催化剂由中国石化石油化工科学研究院研发,并由中国石化股份有限公司催化剂长岭分公司生产。试验在250 mL中型加氢试验装置上进行,采用原料油和新氢一次通过流程,温度、压力和气体流量均由计算机控制系统进行自动精密控制,温度控制精度为±1 ℃,压力控制精度为±0.01 MPa。

2 结果与讨论

2.1 LCO深度加氢脱芳烃试验

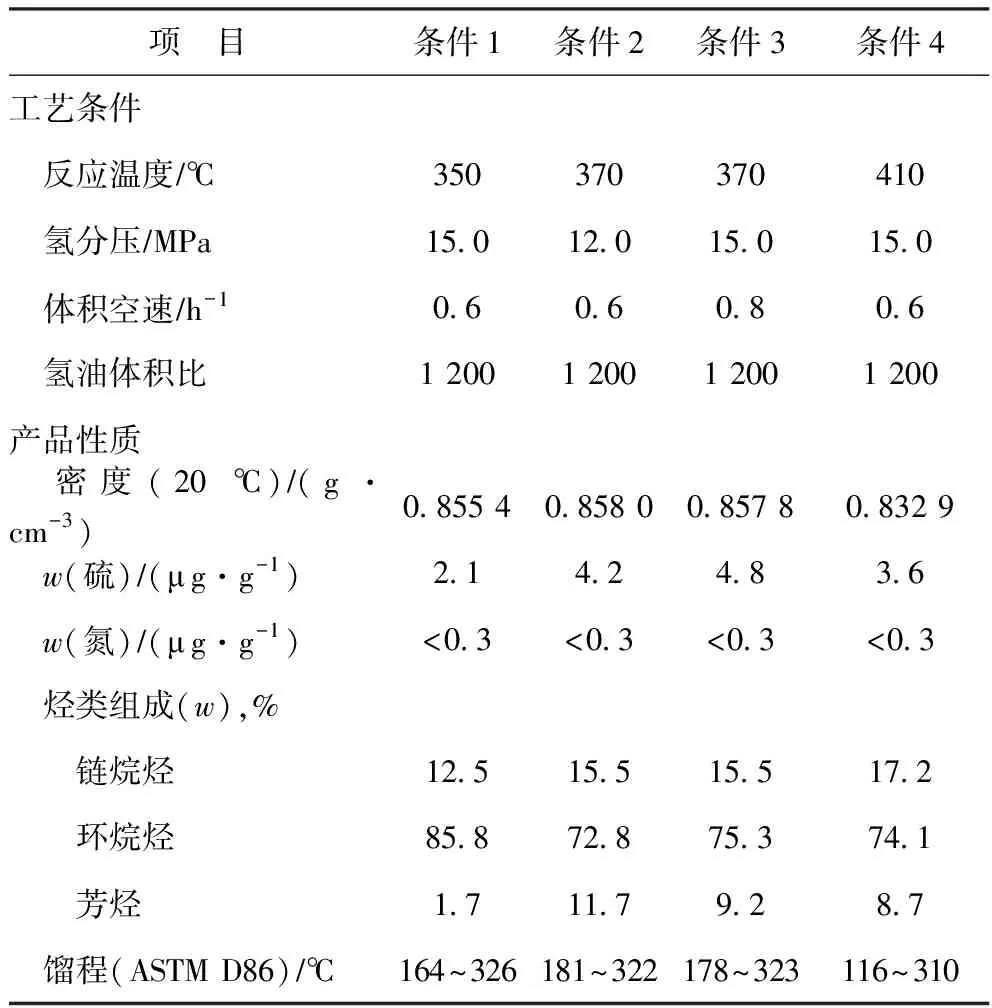

我国6号喷气燃料标准要求合格的高密度喷气燃料的密度(20 ℃)不低于0.835 g/cm3,烟点不小于20 mm,冰点不高于-47 ℃,且芳烃质量分数不高于10%[5]。而根据文献[6]可知,当高密度喷气燃料的烟点大于20 mm时,其对应的芳烃质量分数应小于5%,因此LCO加氢生产高密度喷气燃料时对芳烃的加氢深度有苛刻的要求。加氢产品的芳烃含量会随加氢深度的增加而明显降低,由于LCO中芳烃含量较高,因而要求的加氢深度随之较高。本节主要探究能将LCO中芳烃质量分数降至小于5%的工艺条件。具体试验结果见表2。

表2 不同工艺条件对LCO加氢深度的影响

由表2可以看出:在反应温度为350 ℃、氢分压为15.0 MPa、体积空速为0.6 h-1、氢油体积比为1 200的工艺条件(条件1)下,加氢产物中的芳烃质量分数为1.7%,达到芳烃质量分数低于5%的目标,因此可将条件1作为工艺参数考察的基准;而在条件2中,当氢分压由15.0 MPa降低至12.0 MPa时,即使反应温度提高至370 ℃,加氢产物的芳烃质量分数也高达11.7%,可见在较低的氢分压下难以实现LCO的超深度脱芳烃;对比条件3和条件1,保持氢分压为15.0 MPa,当体积空速由0.6 h-1提高至0.8 h-1时,即使反应温度提高至370 ℃,加氢产物的芳烃质量分数也高达9.2%,这是由于在体积空速增加的过程中,芳烃分子作为反应物分子在催化剂表面加氢活性中心的停留时间随之缩短,体积空速增加不利于芳烃的深度饱和,进而造成加氢产物的芳烃含量明显升高[7];对比条件4和条件1,当反应温度提高至410 ℃时,加氢产物的芳烃质量分数高达8.7%,原因在于LCO中的芳烃加氢过程是强放热过程,芳烃的加氢过程存在热力学控制区及动力学控制区[8],当反应温度进入热力学控制区后继续提高温度反而不利于芳烃的进一步饱和,从而造成加氢产物中的芳烃含量升高[9]。

综上可知,由于LCO中的芳烃含量较高,尤其是多环芳烃含量较高,从动力学以及热力学两方面综合考虑,需要在较高的氢分压、较低的体积空速以及适当的反应温度下,才能实现加氢产物芳烃质量分数低于5%的目标。

6号喷气燃料标准要求高密度喷气燃料应具有较高的清洁性,其硫质量分数不高于0.05%[5],比3号喷气燃料更为严格。由表2可以看出,4个条件下LCO加氢产品的硫质量分数均低于10 μg/g,完全满足高密度喷气燃料标准的要求,说明本课题选用的NiMoW/Al2O3催化剂具有良好的脱硫活性。

2.2 LCO加氢前后的烃类分布规律

2.2.1LCO加氢前后各窄馏分的收率

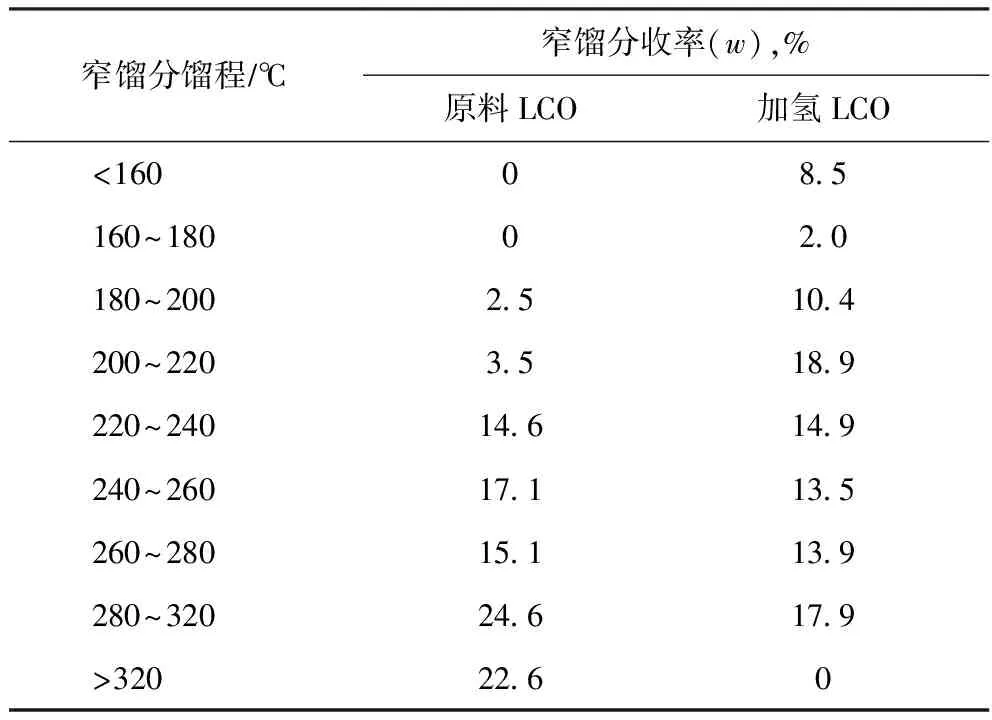

为得到LCO加氢生产高密度喷气燃料时的产物切割方案,有必要考察LCO加氢前后烃类组成的变化规律。首先按照表3所示的馏程划分分别对原料LCO和加氢LCO进行窄馏分切割,得到各窄馏分的收率,如表3所示。

表3 LCO加氢前后各窄馏分的收率

由表3可以看出:原料LCO中烃类主要集中于馏程大于220 ℃的馏分,且大于280 ℃馏分的质量分数高达47.2%,在喷气燃料馏程范围内的比例较低;而加氢后LCO的馏程整体向较轻的方向移动,小于280 ℃馏分的质量分数由之前的52.8%提高至82.1%,表明原料LCO经过加氢出现了明显的轻质化。

2.2.2LCO加氢前后环烷烃的分布规律

采用气相色谱-质谱联用(GC-MS)方法分析表3中各窄馏分的烃类组成,然后将各窄馏分的烃类组成数据与其收率结合,计算各窄馏分对全馏分LCO(包括原料LCO和加氢LCO)中各种烃类含量的贡献值。本课题主要关注LCO中环烷烃的分布规律。以窄馏分F为例,其对全馏分LCO中各类环烷烃含量的贡献值按照式(1)~式(4)计算。

w(N-LCO)=w(N-F)×y(F)

(1)

w(1CN-LCO)=w(1CN-F)×y(F)

(2)

w(2CN-LCO)=w(2CN-F)×y(F)

(3)

w(3CN-LCO)=w(3CN-F)×y(F)

(4)

式中:w(N-LCO),w(1CN-LCO),w(2CN-LCO),w(3CN-LCO)分别为窄馏分F对全馏分LCO中环烷烃、一环环烷烃、二环环烷烃、三环环烷烃质量分数的贡献值,%;w(N-F),w(1CN-F),w(2CN-F),w(3CN-F)分别为窄馏分F中环烷烃、一环环烷烃、二环环烷烃、三环环烷烃的质量分数,%;y(F)为窄馏分F的收率,%。

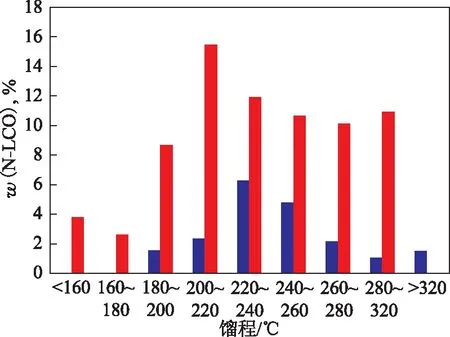

将各窄馏分对加氢前后全馏分LCO中环烷烃含量的贡献值作图,得到LCO加氢前后环烷烃的分布,如图1所示。由图1可以看出:原料LCO中环烷烃含量较低,且主要集中于200~280 ℃馏分;加氢后,LCO中环烷烃质量分数明显提高,由加氢前的19.74%提高至67.69%,且主要集中于180~320 ℃馏分,表明在加氢过程中芳烃有效转化成为环烷烃。而根据环数的不同,芳烃可分为单环芳烃及多环芳烃,不同芳烃加氢生成的不同环数的环烷烃之间存在明显的物性差异,因此需要进一步确认增加的环烷烃的种类,考察不同环数环烷烃的分布规律。

图1 LCO加氢前后环烷烃的分布■—原料LCO; ■—加氢LCO。图2~图4同

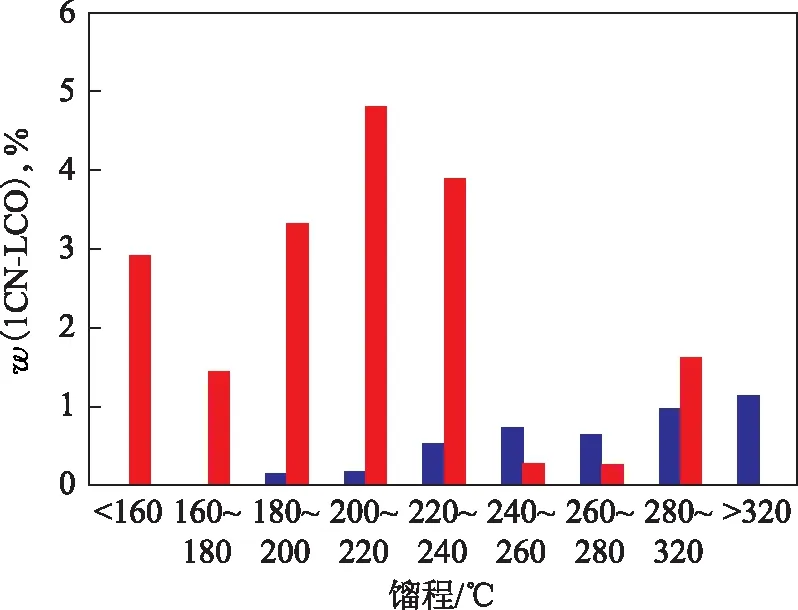

2.2.3LCO加氢前后一环环烷烃的分布规律

将各窄馏分对加氢前后全馏分LCO中一环环烷烃含量的贡献值作图,得到LCO加氢前后一环环烷烃的分布,如图2所示。由图2可以看出:原料LCO中的一环环烷烃含量较低,且主要集中于大于220 ℃馏分;加氢后,LCO中一环环烷烃的质量分数由4.4%增加至18.6%,且主要集中于小于240 ℃馏分。这部分一环环烷烃的增加量主要来自于单环芳烃(主要为烷基苯)的加氢饱和。

图2 LCO加氢前后一环环烷烃的分布

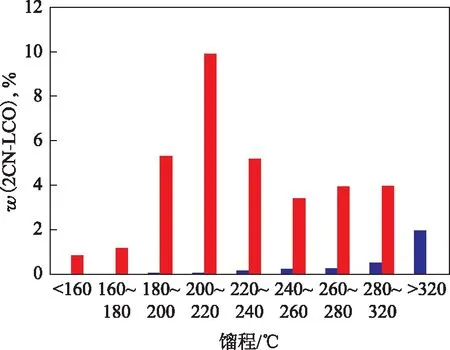

2.2.4LCO加氢前后二环环烷烃的分布规律

将各窄馏分对加氢前后全馏分LCO中二环环烷烃含量的贡献值作图,得到LCO加氢前后二环环烷烃的分布,如图3所示。由图3可以看出:原料LCO中的二环环烷烃含量较低,且主要集中于大于320 ℃馏分;加氢后,LCO中二环环烷烃的质量分数由3.1%提高至33.6%,且主要集中于180~320 ℃馏分。这些二环环烷烃主要来源于原料LCO中双环芳烃及环烷基单环芳烃的加氢饱和,二环环烷烃含量的明显增加主要归因于原料LCO中双环芳烃的质量分数高达57.6%。

图3 LCO加氢前后二环环烷烃的分布

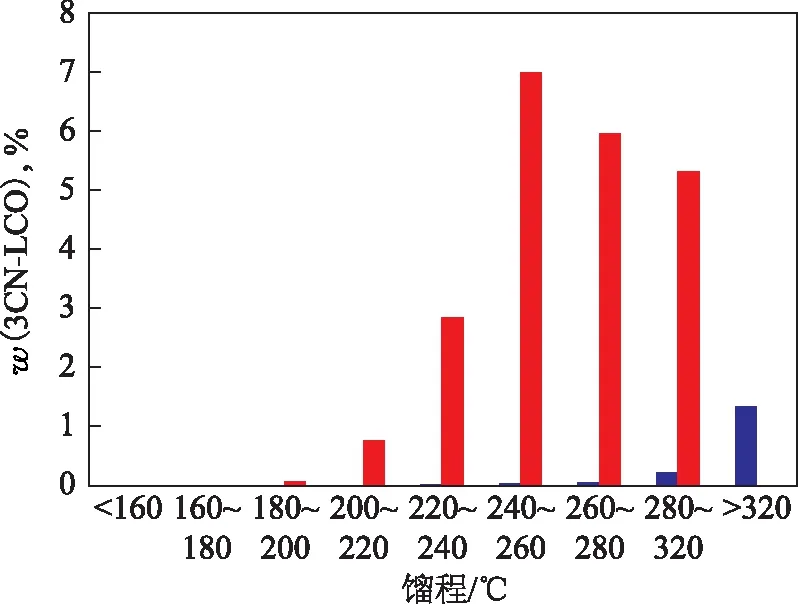

2.2.5LCO加氢前后三环环烷烃的分布规律

将各窄馏分对加氢前后全馏分LCO中三环环烷烃含量的贡献值作图,得到LCO加氢前后三环环烷烃的分布,如图4所示。由图4可以看出:原料LCO中的三环环烷烃含量较低,且主要集中于大于320 ℃馏分;加氢后,LCO中三环环烷烃的质量分数由1.7%增加至21.9%,且主要集中于220~320 ℃馏分。而由表1可以看出原料LCO中的三环芳烃质量分数为8.3%,因此可推断加氢过程中LCO三环环烷烃含量的明显增加不仅来源于原料LCO中三环芳烃的加氢饱和,还来源于带有环烷基的双环芳烃的加氢饱和。

图4 LCO加氢前后三环环烷烃的分布

2.3 切割方案的考察

在上述对加氢前后环烷烃含量变化考察的基础上,进一步考察LCO加氢生产喷气燃料时的产品切割方案。

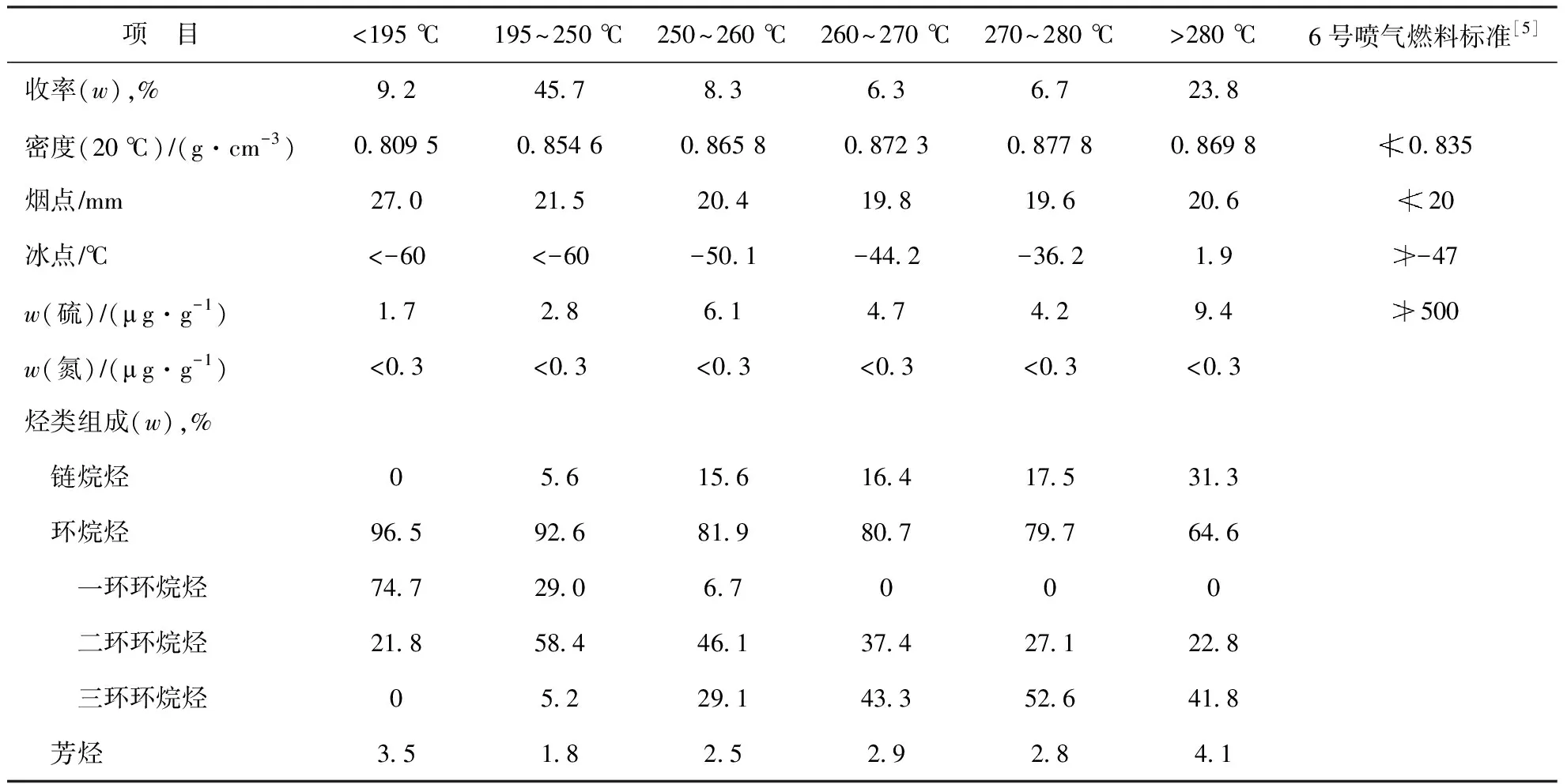

由于6号喷气燃料标准中要求初馏点不低于195 ℃[5],结合二环及三环环烷烃的分布规律,因此首先确定195~250 ℃馏分为高密度喷气燃料的基础组分,再考察250~260,260~270,270~280 ℃馏分是否可作为理想的高密度喷气燃料组分进行调配。对加氢LCO进行切割,各馏分的收率和主要性质见表4。由表4可以看出:195~250 ℃和250~260 ℃馏分的密度、烟点及冰点均满足标准要求,而260~270 ℃和270~280 ℃馏分变重,其中大分子化合物比例增加,因此烟点没有达到不小于20 mm的要求,且冰点高于-47 ℃。

由表4还可以看出:195~250 ℃馏分中的环烷烃主要为二环环烷烃,而基本不含有三环环烷烃;随着馏分逐步变重,一环及二环环烷烃的含量降低,而三环环烷烃含量明显增加。在重馏分中链烷烃含量明显增加,这是由于加氢过程中,芳烃加氢生成环烷烃过程会使组分的沸点相应前移,此时链烷烃由于没有发生加氢反应而保留在较高的馏程范围内,因此表现为重馏分中富集大量的链烷烃。结合表2与表4可以推测,195~270 ℃或195~280 ℃馏分为理想的高密度喷气燃料组分。

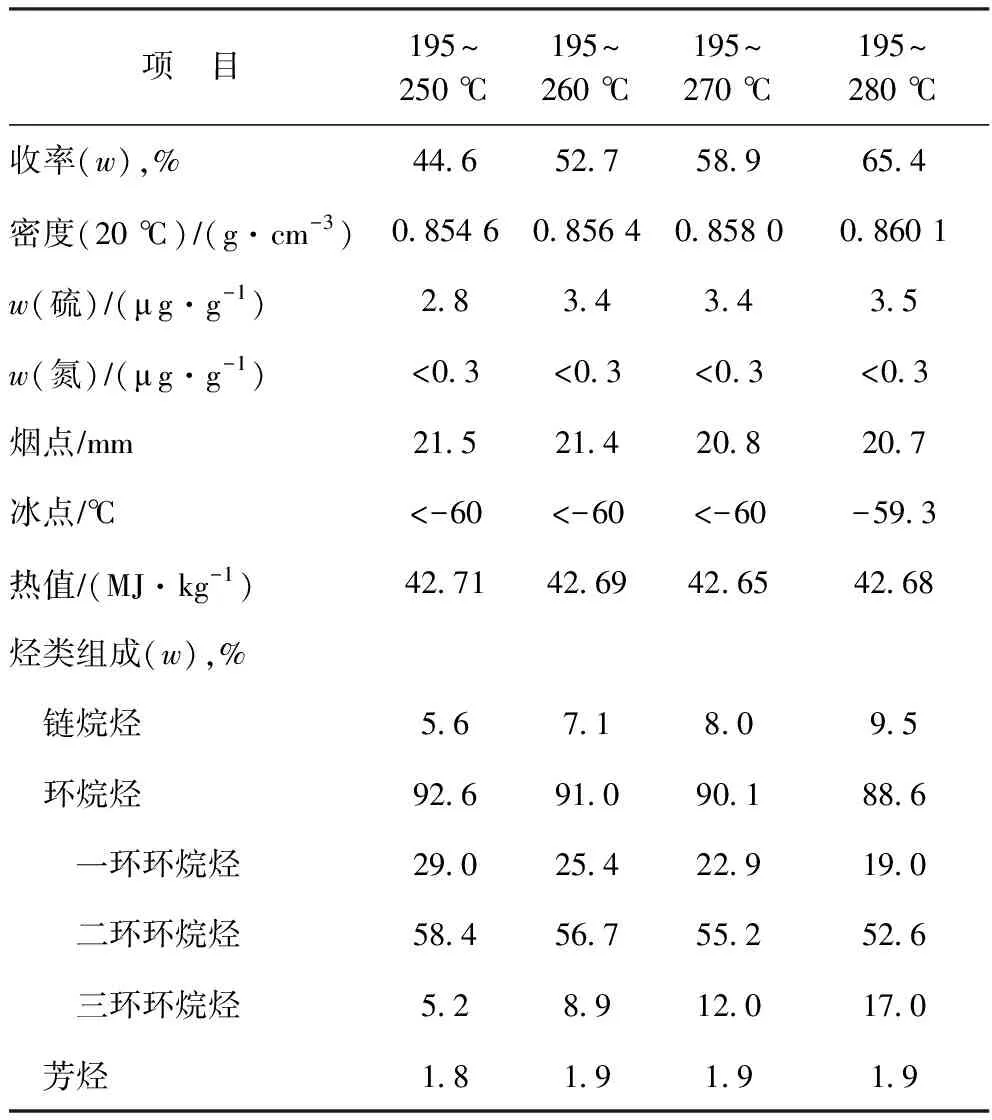

将表4中的不同馏分按照馏分的质量比例进行调合,分别得到195~250,195~260,195~270,195~280 ℃混合馏分,其主要性质见表5。由表5可以看出,各混合馏分的密度、硫含量、烟点、冰点同时满足6号喷气燃料的标准。

表4 不同馏分的收率和主要性质

表5 调合所得不同馏分的主要性质

由表5还可以看出:随着混合馏分终馏点的提高,馏分中的链烷烃与三环环烷烃的比例增加,因此总体表现为环烷烃含量降低。对应产品性质可知,馏分变重会引起冰点升高、烟点下降。因此参照上述混合馏分的馏程,优选LCO加氢生产喷气燃料的切割方案为产物切割终馏点低于280 ℃,此时可得到密度、冰点、烟点及芳烃含量等性质合格的高密度喷气燃料调合组分。

3 结 论

(1)富含芳烃的LCO可以生产高密度喷气燃料,可通过加氢精制与产品分馏结合的工艺路线得到合格产品。

(2)采用高芳烃饱和活性NiMoW/Al2O3型催化剂RJW-3对LCO进行加氢精制,可在优选的工艺条件下得到芳烃质量分数低于5%的加氢产品,其烟点满足国家6号喷气燃料标准要求。

(3)LCO中的一环环烷烃及二环环烷烃主要集中在小于280 ℃馏分中。在以LCO为原料生产喷气燃料时,理想的切割方案为终馏点低于280 ℃,此时可得到密度、馏程、烟点及冰点均合格的高密度喷气燃料调合组分。