线膨胀对圆盘剪精度影响分析

2019-08-12张金超

张金超,曹 阳

(中色科技股份有限公司,河南 洛阳 471039)

圆盘剪切广泛用于纵向剪切厚度小于20mm的板材和薄带材。由于刀片是旋转的圆盘,因而可连续纵向剪切运动着的板带,将其边部切齐或切成窄条。对于铝加工精整设备上的圆盘剪普遍采用以下结构,偏心套调整刀盘重叠量,滚珠丝杠带动下刀轴轴向位移来调整刀盘侧隙,上下刀轴采用浮动盘传动方式,结构紧凑。本台圆盘剪剪切带材厚度最薄达0.15mm,剪切速度可达500m/min。这对圆盘剪的整机精度和稳定性提出了很高要求,其中,刀盘综合端面跳动需控制在0.005mm以内。

某铝加工厂圆盘剪使用时出现了剪切薄料时打刀现象,以及上刀轴不明原因发热异常。现场维修人员反复拆装多次,问题始终没有解决,经返厂修复后解决。本文针对以上两个问题的排查解决来着重分析线膨胀对圆盘剪精度的影响。

1 圆盘剪打刀现象原因分析

首先对圆盘剪整机精度进行了全面检测,对刀轴施加轴向力时,上刀轴轴窜0.002mm,合格;下刀轴轴窜0.05mm,不合格。应先处理轴窜问题,经分析是滚珠丝杠螺纹间隙未完全消除造成,将下刀轴侧隙调整装置拆除,通过调整消除滚珠丝杠间隙,回装,检测下刀轴轴窜0.005mm,合格。然后联装试车运转,额定转速1500r/min,空负载试转3h,停机,检测刀轴伸出箱体轴端部位温度,上刀轴45℃,下刀轴29℃,系统温度(机箱)28℃。上刀轴发热异常。初步分析是由于上刀轴温度高于系统温度从而线膨胀造成使用打刀现象。

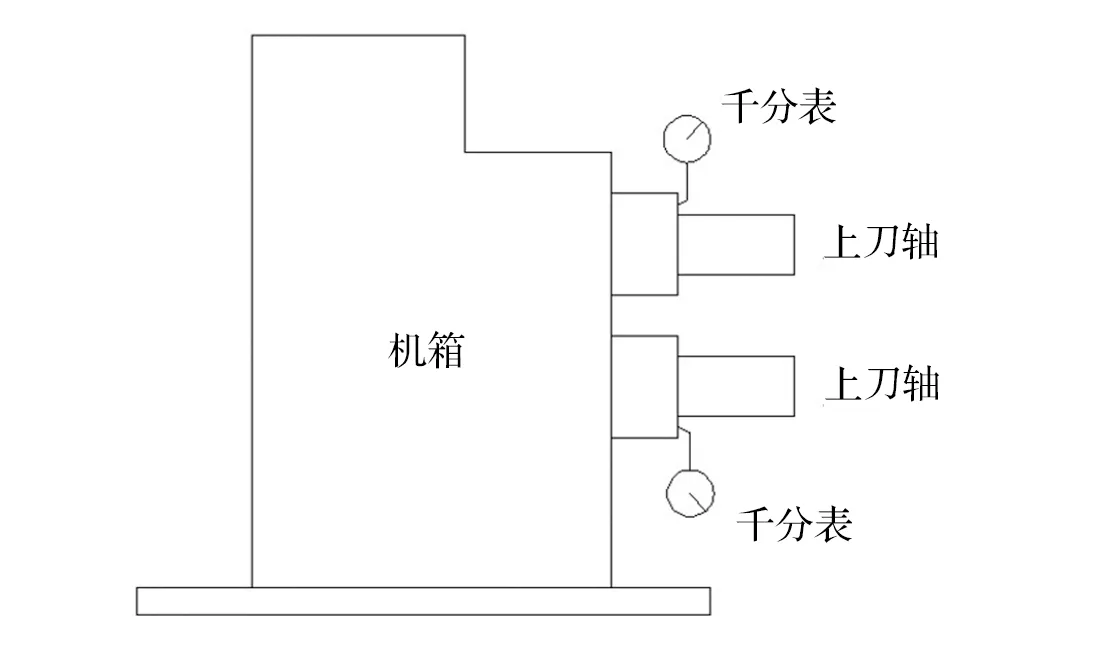

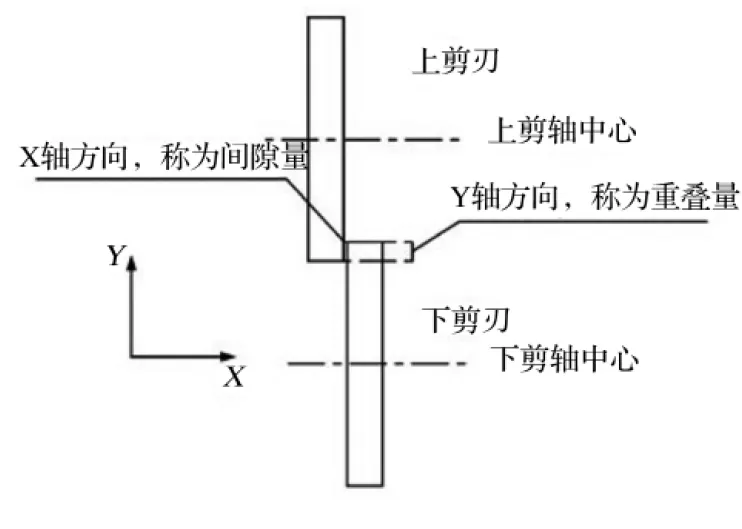

图1所示为千分表检测示意图。试车刚停机时,在上下刀轴伸出轴端处各压1块千分表,表座固定在机箱上,表头压在轴端面上,记录初始读数。待设备完全冷却后,观察千分表读数变化。经检测,上刀轴x方向回缩量0.05mm,下刀轴x方向回缩量0.005mm。上下刀盘装配示意图如图2所示。剪切薄料时,间隙量不大于0.02mm,可以判断上刀轴异常发热造成线膨胀0.05mm抵消掉刀盘侧隙量,从而引起打刀现象。

图1 千分表检测示意图Fig.1 Micrometer detection diagram

2 发热部位查找

引起上刀轴异常发热可能会有以下几个原因:(1)轴承自身原因转动异常造成发热;(2)稀油润滑未起到冷却作用造成上刀轴发热;(3)上刀轴与机箱密封处唇形密封过紧造成发热。

2.1 轴承自身原因发热排查

该圆盘剪上刀轴中使用的轴承均为高精度轴承,手动可灵活盘动刀盘,无卡阻,拆除上刀轴后转动轴承灵活,无异常。因此可排除因轴承自身原因发热异常。

图2 刀盘装配示意图Fig.2 Knife head assembly diagram

2.2 稀油润滑系统排查

圆盘剪稀油润滑系统不仅对机箱内各转动部位(轴承、齿轮等)进行润滑,还可以对设备运转时的正常发热进行冷却。如果润滑系统异常,不能及时冷却可能会造成发热。拆除上刀轴,开启稀油润滑泵,给油指示器显示正常,箱体内齿轮润滑正常。因润滑液是通过偏心套上的油孔给到轴承的,所以需检查偏心套内各油孔油路是否给油正常(图3)。偏心套润滑口1、2、3的润滑部位分别对应各个轴承,经逐一检查出油正常,回油口4回油也正常。因此可以排除稀油润滑系统的问题。

1-润滑口①;2-润滑口②;3-润滑口③;4-回油口图3 偏心套Fig.3 Eccentric bushing

2.3 上刀轴与机箱密封处排查

上刀轴与机箱密封处为唇形密封圈,密封位置轴径设计为Φ120h11(0,-0.22),实测为Φ120(-0.09)。首先,拆除此密封,按额定条件重新试转,再次检测温度情况,上刀轴29℃,下刀轴27℃,系统温度(机箱)25.5℃。温度恢复至正常发热范围内。由此可以判断,异常发热现象是由此密封位置导致的。

2.4 计算验证

对于长度为h0的圆柱轴类零件,当温度相对环境温度变化ΔT后,长度变为h1,晶体材料线性膨胀系数为α。轴向变形Δh可以采用计算材料热膨胀系数的公式,h1=h0(1+α×ΔT);Δh=h1-h0=h0×α×ΔT。刀轴材质为40Cr,在20℃~100℃内线膨胀系数α=11.2/10-6℃-1;机箱系统温度26℃。(1)上刀轴。ΔT上=45℃-26℃=19℃;发热有效长度h0=260mm;Δh上=260×11.2/10-6×19℃=0.055mm。(2)下刀轴。ΔT下=29℃-26℃=3℃;发热有效长度h0=180mm;Δh下=180×11.2/10-6×3℃=0.006mm。通过计算可以看出Δh与之前打表检测的刀轴回缩量基本一致。上刀轴的发热异常造成线膨胀,并引起打刀现象。

2.5 解决方案

可通过适当增大密封和刀轴间的间隙来解决发热现象。拆除上刀轴,重新配磨回装至箱体,并将刀盘和隔离环装配好,侧隙调至0.02mm,按额定条件重新试转。(1)检测温度情况,上刀轴32℃,下刀轴29.5℃,系统温度(机箱)28℃。温度恢复至正常发热范围内。上刀轴,ΔT上=32℃-28℃=4℃;Δh上=260×11.2/10-6×4℃=0.011mm;下刀轴,ΔT下=29.5℃-28℃=1.5℃;Δh下=180×11.2/10-6×1.5℃=0.003mm。侧隙变化量为Δh=Δh上-Δh下=0.007mm,侧隙应变为0.013mm。(2)实际检测侧隙约0.012mm,与Δh基本吻合,此间隙变化可满足正常生产要求。

3 结束语

圆盘剪的精度和稳定性对剪切性能参数起着至关重要的作用,因此由刀轴发热线膨胀引起的整机精度变化在实际生产中不可忽视。本文通过某铝厂圆盘剪发热问题实例作出了详细分析,并提出了切实可行的解决方案,现场反馈效果良好。同时也为高速圆盘剪的设计改进积累了实践经验。