625合金脉冲激光焊接工艺试验研究

2019-08-07,,,,

, , , ,

(1.清华大学 核研院, 北京 100084; 2.甘肃蓝科石化高新装备股份有限公司, 甘肃 兰州 730070; 3.上海石油化工换热设备工程技术研究中心, 上海 201518)

625合金是以钼铌为主要强化元素的固溶强化型镍基变形高温合金,具有优良的耐腐蚀和抗氧化性能,从低温到980 ℃均具有良好的拉伸性能和疲劳性能,并且耐盐雾气氛下的应力腐蚀,可广泛用于核反应堆、航空发动机、宇航结构部件、海洋工程和化工等领域。

625合金适合采用任何传统焊接方法,如钨极惰性气体保护焊、等离子弧焊、手工氩弧焊及熔化极惰性气体保护焊进行焊接。但在焊接过程中,如果热输入量过高或者热输入量不均匀,就会形成晶界的低熔点共晶物,容易出现焊接晶界间热裂纹[1]等焊接缺陷,因此应严格控制在低热量输入的条件下进行焊接,层间温度不超过150 ℃。另外,镍基合金具有线膨胀系数大、导热率低的特点,工艺方法选用不当就会产生焊接应力[2],也会诱发热裂纹。而激光焊焊接时的热输入量相对小得多,采用激光焊焊接625合金的主要目的是防止或者减少焊接热裂纹的出现。

激光焊接是以聚焦的激光束作为能源照射焊件表面,利用产生的热量进行焊接。其焊接原理在于物质受激光辐射之后会产生高单色性、高方向性以及高亮度的激光束,激光束聚焦到光斑直径小到 0.01 mm的焦点上获得高的能量密度,打到被焊工件上,使焊件金属发生吸收、加热、熔化、汽化、熔合结晶及凝固而形成焊缝[3]。与其它焊接方法相比,激光焊接具有功率密度大、热输入可控性好、焊接速度快、受环境影响小以及焊接过程易实现自动化等优点,比较适合625合金的焊接[4]。文中采用脉冲激光焊接对625合金的对接焊工艺参数进行分析研究,总结了不同工艺参数对焊缝成型的影响程度,优化了焊接工艺参数。

1 镍基合金焊接性分析

镍基合金在实际应用中的突出特性不可替代,但其焊接过程中容易出现一些焊接质量问题。近年来,国内外较多研究者从镍基合金的焊接性、合金元素对焊接接头性能的影响、焊缝热裂纹产生机理、焊接方法以及焊接工艺等方面进行了大量研究,发现采用同样的焊机和材料,不同焊接工艺参数下可能产生截然不同的结果,所以适宜的焊接工艺参数和操作手法是焊接镍基合金的关键。

随着计算机模拟技术的快速发展及广泛应用,一些学者还对熔池凝固过程进行了模拟研究,这对高温耐蚀镍基合金焊接技术的发展及应用具有重要意义。应用传统的手弧焊条焊及各类气体保护焊焊接镍基合金时,焊接过程中镍基合金液态熔池的黏性比较大、流动性很差,表面成型差[5]。镍基合金线膨胀系数大,导热率低,工艺方法选择不当就会产生焊接应力。此外,焊接过程中,气体保护措施和施焊环境也是影响焊接质量的重要因素[6]。

采用传统的焊接方法始终解决不了镍基合金焊接过程中产生各类热裂纹的问题,也给产品的焊接质量带来极大的影响。镍基合金成本较高,因此一次性成功焊接尤为重要。将现代先进焊接技术用于镍基合金焊接,不但能够降低母材成本、减少焊接过程中的损耗和污染,而且还能达到高品质、高效率焊接的目的。

2 脉冲激光焊接试验过程设置及分析

2.1 试验材料

本试验用625合金焊接试板为固溶热处理状态,晶粒度4级左右,其化学成分符合ASME SB443要求,见表1。

625合金材料的抗拉强度809 MPa,屈服强度390 MPa,延伸率62.5%,断面收缩率64%,力学性能指标符合ASME SB443要求。

表1 焊接试板用625合金化学成分 %

将625合金材料加工成50 mm×20 mm、3.0 mm厚的若干块试板,试板不开坡口。焊接前用酒精擦拭试板,清除试板接头表面的油、污、锈等杂物。试验时将2块试板对正对接,错边量不大于0.1 mm,夹持在自动十字台面的专用工装里,不留间隙。

2.2 焊接设备及参数

采用Nd-YAG脉冲激光焊机,其设计参数为,输入电压AC 380 V/50 Hz,电机最大输出功率24 kW,2根氙灯,要求灯电流400 A时灯阻小于1.5 Ω,面板显示输出电流调节范围为20%~97%,输出脉宽0.1~15 ms,输出频率0~400 Hz。

为了保证实用性,焊接过程应稳定,且焊缝表面状态完好、可观测。焊接设备的实际使用参数为,激光能量输出功率小于1 kW、电流调节范围小于30%、输出脉宽0.1~4.0 ms、输出频率0.1~40 Hz。

2.3 正交试验设计及参数选择

按照前期基础试验结果的数据积累,考察焊接工艺参数对焊缝成型的影响因素,主要包括电流百分比(激光焊机显示的实际工作电流与设备最大电流的百分比)、脉宽、焊接速度、频率、离焦量以及侧吹气量6个参数,每个参数均选取3个水平,设计L18(36)正交试验表。正交试验表中的6个因素对应6种焊接工艺参数,每个因素选择3个水平对应的具体焊接工艺参数,见表2。

表2 正交试验各因素水平对应的焊接工艺参数

2.4 试验指标测量

焊接后考察的试验指标包含焊缝熔深、焊缝表面宽度和焊接接头收缩量[7]。采用卡尺对冷却后的焊接试板进行焊缝表面宽度测量。对于焊接接头收缩量,需先测量焊接前的对接试板宽度,然后测量焊接后的对接试板宽度,通过计算得到焊接接头收缩量数值。焊接完成后,将试板从中间剖开,晶间腐蚀后按照显示的焊缝界面测量焊缝熔深。

2.5 试板外观成型情况

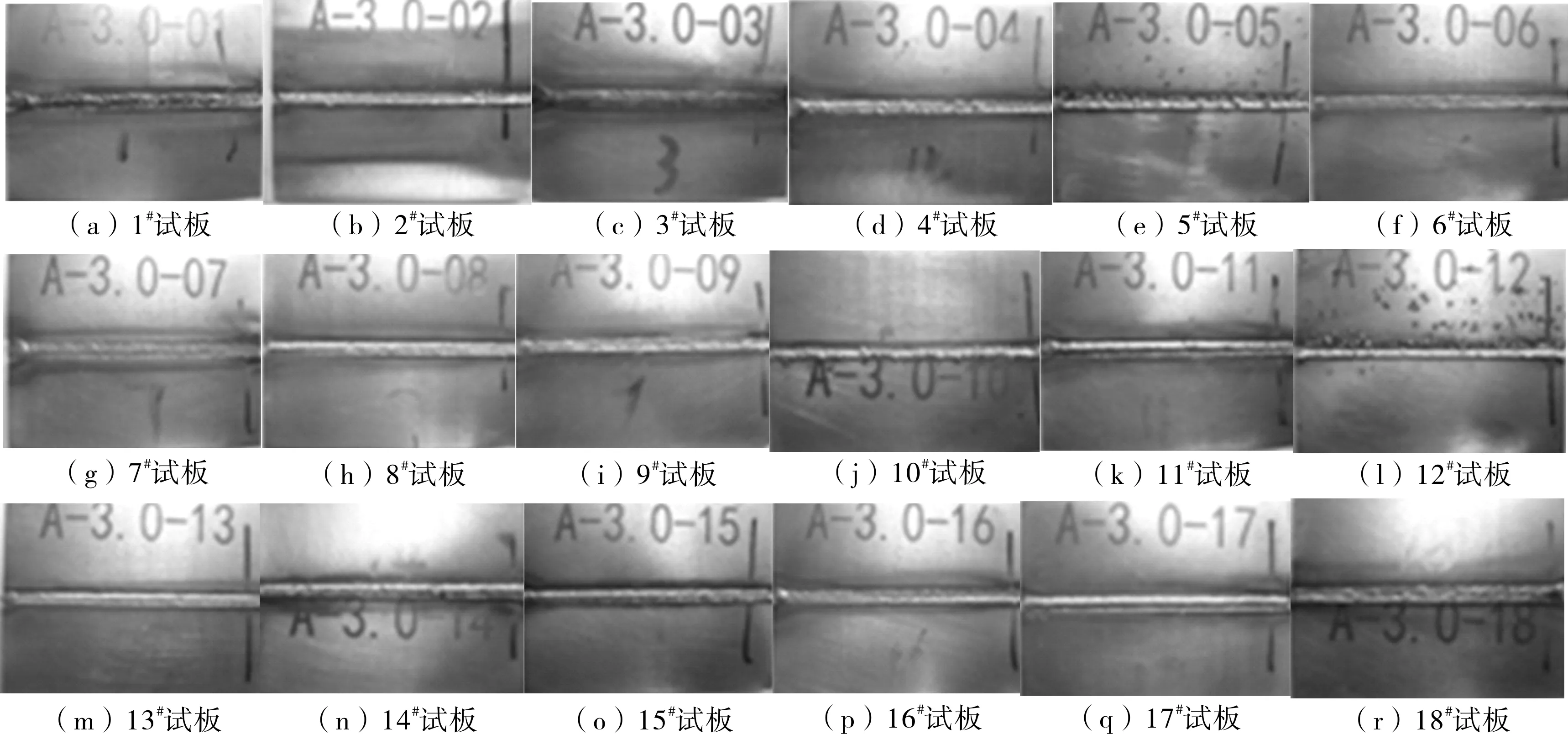

采用不同焊接工艺参数得到的试板焊缝外观成型差异很大[8]。试验过程中进行了严格的标记,并对焊接过程进行了实时录影,对焊接试板的外观进行拍照[9]。试验得到的18组试板的焊缝外观成型情况见图1。

图1 不同组合焊接工艺参数下试板焊缝外观成型

对图1进行对比分析,发现焊缝外观成型质量差的是1#、2#、4#、5#、10#、12#、16#这7组试板,这些试板焊缝表面有咬边、飞溅和成型不规则等缺陷。一般情况下不建议将这几组试板对应的焊接工艺参数用于产品的焊接,若必须使用,应调配个别参数。

从图1还可以看出,焊缝外观成型质量好的是3#、6#、7#、8#、9#、11#、13#、14#、15#、17#、18#这11组试板。采用这些试板对应的焊接工艺参数配置可以进行相应厚度范围材料的焊接,也可直接作为初始输入的基本参数用于今后工艺包的再优化。

3 脉冲激光焊接试验正交试验结果及分析

3.1 正交试验结果

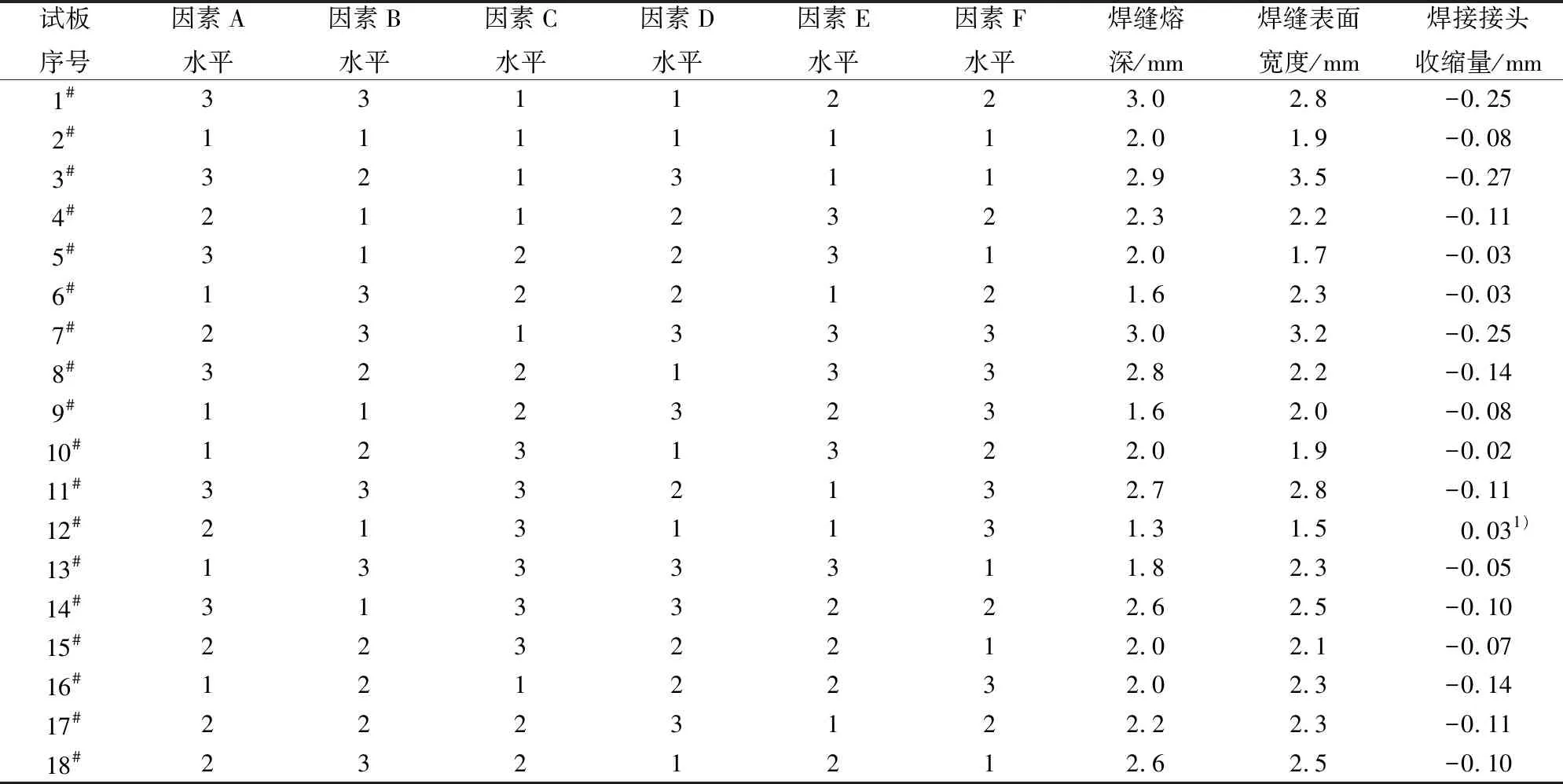

不同焊接条件下的脉冲激光焊接试验正交试验参数及正交试验结果见表3。

3.2 正交试验结果极差分析

3.2.1焊缝熔深

焊缝熔深正交试验极差分析结果见表4。表4中K1、K2和K3分别为表3中各因素对应1、2、3水平的数据和,k1、k2、k3为各因素对应1、2、3水平数据的均值。

从表4可以看出,从各因素对焊缝熔深的影响程度而言,电流百分比的变化影响最明显,其次为焊接速度和脉宽,离焦量和频率的影响接近,侧吹气量的影响最小。在脉冲激光焊接过程中,单次脉冲间隔内材料熔化和蒸发量主要取决于单脉冲的能量密度,在焦斑变化不大的情况下,单脉冲能量密度由激光器单脉冲输出决定[10],而电流百分比是影响能量输出的关键因素,所以电流百分比的影响更显著。焊接速度和脉宽主要影响焊接过程的热输入量,焊接速度越慢、脉宽越大,单位时间内的总体热输入量越大,焊缝熔深也相应增加[11]。离焦量大小影响焦斑的大小,进而影响单脉冲的能量密度。本次试验中焊机的透镜焦距为150 mm,焦斑为1.0 mm左右,离焦量的变化对焦斑大小影响不大,所以离焦量对焊缝熔深的影响较小。频率的大小也影响焊接热输入量,但是考虑热传导的影响,单次脉冲的热输入量对焊缝熔深的影响更为显著[12],故频率的影响稍小。在本试验所选择的侧吹气量变化范围内,焊缝熔深受其影响很小[13]。

表3 脉冲激光焊接试验正交试验参数及正交试验结果

注:1)因12#试板焊接熔深较小,焊后试板变形导致收缩量测量值微正。

表4 焊缝熔深正交试验极差分析结果

如只考虑焊缝熔深,试验的最优焊接工艺参数为电流调节范围30%、脉宽3.5 ms、焊接速度2.0 mm/s、频率40 Hz、离焦量-0.5 mm、侧吹气量11 mL/min。

3.2.2焊缝表面宽度

焊缝表面宽度正交试验极差分析结果见表5。

表5 焊缝表面宽度正交试验极差分析结果

从表5看出,脉宽对焊缝表面宽度的影响最明显,其次为频率、电流百分比和焊接速度(这3种因素的影响程度较为接近),离焦量的影响较小,侧吹气量基本没有影响。焊接过程中单脉冲的热量输入大小决定着焊缝表面宽度的大小。在其它条件不变的情况下,脉宽越大,单脉冲能量输出越多,焊缝表面接受的热量越大,焊缝表面宽度也随之增大[14]。按照焊缝熔深数据的分析结果,电流百分比的影响更集中于单脉冲能量,而非焊接过程中的热输入量,所以其对焊缝表面宽度的影响不如脉宽的影响大。频率增加和焊接速度减小,单位时间的总热输入量增加,焊缝表面宽度增大[15-18]。同样,热传导导致部分热量损失,故频率和焊接速度比脉宽的影响稍小。离焦量和侧吹气量对能量输入的影响小,脉宽影响不显著[19]。

当试验的焊接工艺参数为电流调节范围28%、脉宽4.0 ms、焊接速度1.0 mm/s、频率35 Hz、离焦量-0.5 mm、侧吹气量11 mL/min时,焊缝表面宽度更大。

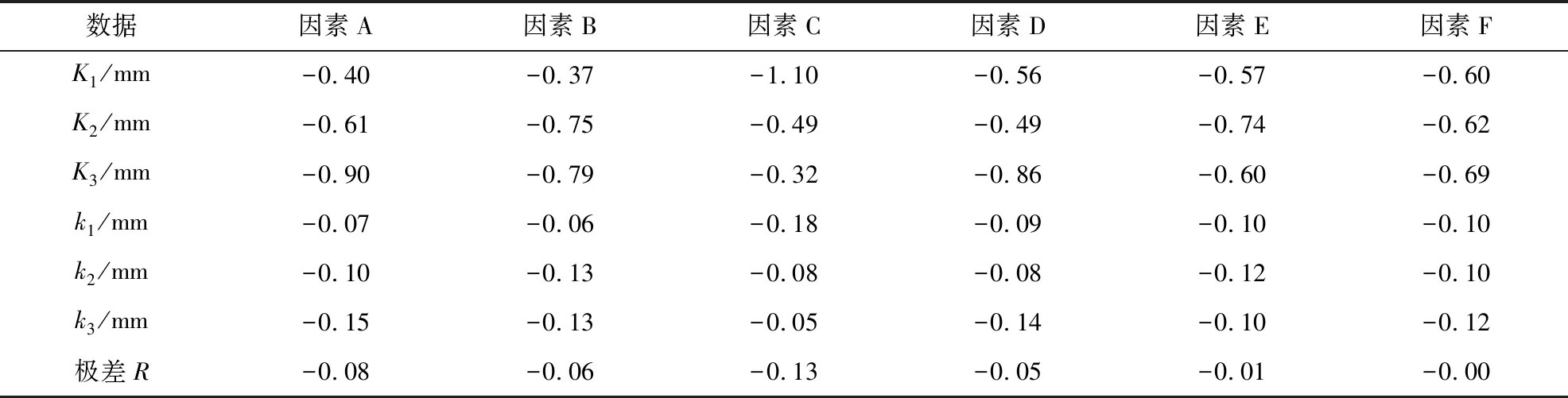

3.2.3焊接接头收缩量

焊接接头收缩量的正交试验极差分析结果见表6。

表6 焊接接头收缩量正交试验极差分析结果

从表6看出,焊接速度的变化对焊接接头收缩量的影响最明显,其次为电流百分比的影响,脉宽和频率的影响较为接近,离焦量和侧吹气量基本没有影响。焊接速度越慢,单位时间内的总热输入量越大,金属熔化量增加,焊接接头收缩量大。焊接速度的变化幅度较大,与之相比,电流百分比、脉宽和频率的变化幅度较小,对热输入量的影响也相应减小。离焦量和侧吹气量对能量输入的影响基本可以忽略,对焊接接头收缩量基本没有影响。试验的焊接工艺参数为电流调节范围26%、脉宽3.5 ms、焊接速度1.0 mm/s、频率40 Hz、离焦量-0.5~-1.5 mm、侧吹气量11 mL/min时,焊接接头的收缩量更大。

4 结语

采用正交试验法,对不同工艺参数下625合金脉冲激光焊接的试验结果进行了分析讨论,掌握了影响625合金激光焊接试验指标的关键因素,并确定了最优焊接工艺参数。对于本试验所采用的焊接工艺参数水平,对焊缝熔深的影响显著性排序为电流百分比>焊接速度=脉宽>频率>离焦量>侧吹气量,对焊缝表面宽度的影响显著性排序为脉宽>电流百分比=焊接速度=频率>离焦量>侧吹气量,对焊接接头收缩量的影响显著性排序为焊接速度>电流百分比=脉宽=频率>离焦量=侧吹气量。

在产品焊接过程中,还陆续出现了起弧弧坑、收弧弧坑及激光能量衰减等问题,需要在起弧、收弧过程对激光能量的柔性变化、脉冲频率、脉宽及焊接速度等参数做进一步分析试验,对激光头镜片的使用寿命进行统计分析,以保证产品焊缝质量的持续稳定。