阻尼减振技术在加氢分馏塔进料管道上的应用

2019-08-07,,,

, , ,

(北京化工大学 化工安全教育部工程研究中心, 北京 100029)

在现代炼油工业中,随着对轻质燃料油需求量的提高,加氢裂化技术作为裂解重油生产轻型石油制品的关键技术,已经发展成为重要的炼油工艺之一[1]。分馏塔是加氢裂化工艺中重要的组成设备[2]。分馏时,根据物料的沸点差异将加氢裂化反应部分生成油分馏为干气、液化石油气、轻石脑油、重石脑油、柴油及煤油等[3]。由于分馏塔进料管道内部压力和流速发生周期性变化,会导致管道振动,使与管道相连的法兰、阀门磨损和松动,轻则引起介质泄漏,重则造成严重的安全隐患[4]。在石化企业,常采用增加刚性支撑来提高管系固有频率以及设置缓冲罐、孔板等措施控制管道振动[5-6]。

阻尼减振技术的原理是吸收和耗散管道的振动能量,减小管道各个方向的振动。文中通过现场测量山东某石化企业二套加氢分馏塔进料管道的振动情况和管道参数,运用ANSYS Workbench有限元软件计算分析进料管道振动原因,进一步进行阻尼减振模拟仿真,得到了阻尼器安装最优方案。在不停机的基础上,搭建新的框架,实施阻尼减振改造后,进料管道振动得到有效控制,保证了整套装置的安全运行。

1 加氢分馏塔进料管道振动情况

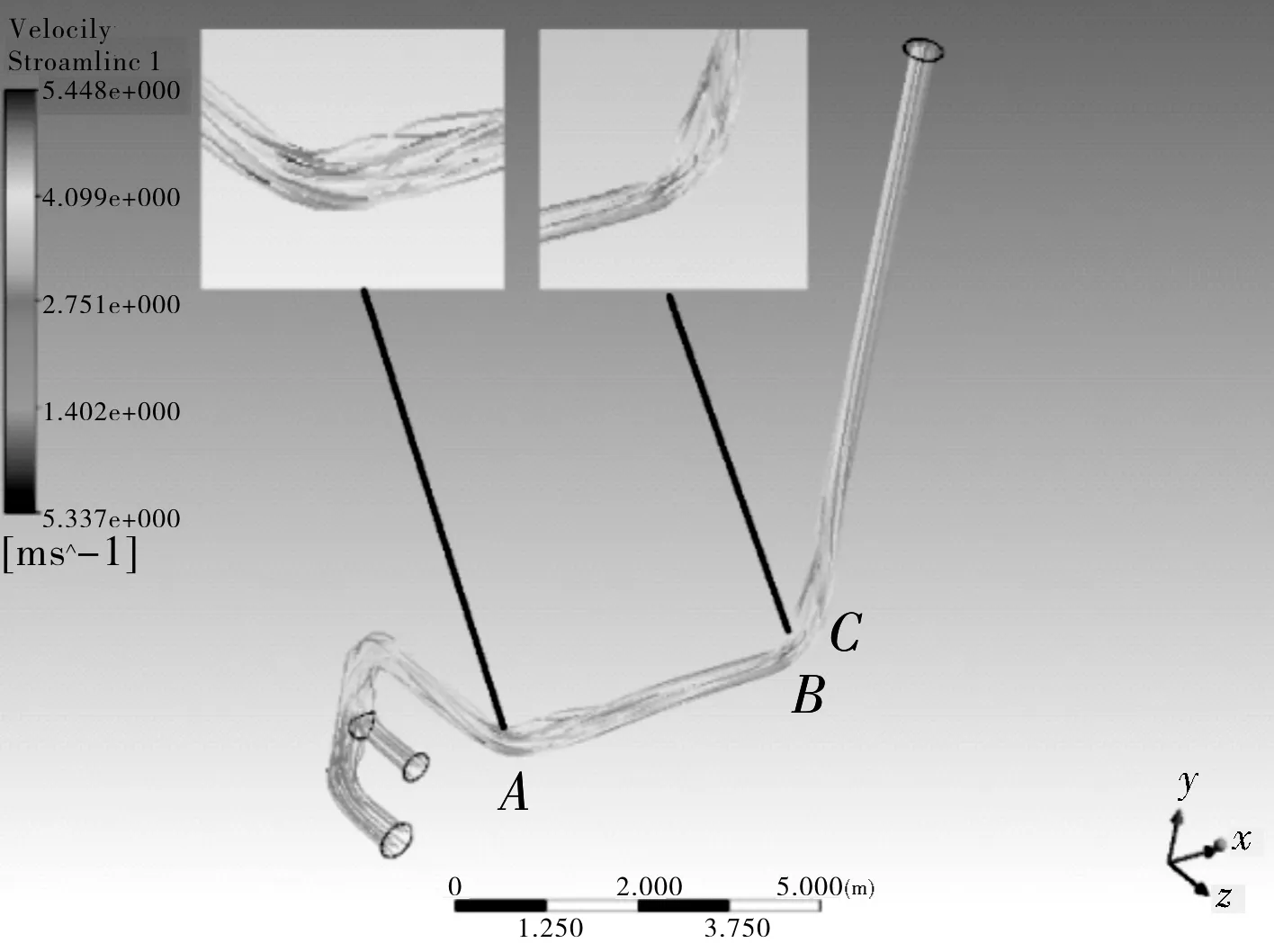

文中研究的管道为从热交换器到二套加氢分馏塔的进料管道(图1),管道内介质为加氢裂化产生的反应油。

图1 加氢分馏塔进料管道现场情况

分馏塔中的液相质量流量约62 t/h、气相质量流量约80 t/h,进料管道内介质温度146 ℃,塔顶压力0.1 MPa。进料管道公称直径DN250 mm。管道材质为Q235,其密度7 850 kg/m3、弹性模量206 GPa、泊松比0.3。

整条进料管道较长,但管道约束太少,仅有1个刚性支撑。加氢裂化反应物在弯头处连续冲击管壁,造成靠近分馏塔侧的进料横管段存在明显晃动。现场测量管道振幅超过10 mm,远高于安全标准。由于进料管道与分馏塔直接相连,振动造成进料管道阀门损坏,严重影响生产。

2 加氢分馏塔进料管道振动分析

2.1 振动原因

来自汽提塔的裂化反应物通过进料管道进入分馏塔,进料管道内介质存在气液两相,气液两相流在管道内产生压力脉动,脉动流体在弯头、阀门处产生激振力,冲击管壁,引起管道振动[7-9],产生复杂的流固耦合现象[10-11]。

原料油进入生成油内乳化,导致水分无法脱除,水分随着介质进入分馏塔,容易造成管道压力和温度波动,致使管道振动加剧。

进料管道与分馏塔之间采用法兰连接,存在多段悬臂管道,管道整体缺少支撑,约束刚度小。此外,原有的立柱过于单薄,无法在各个方向上减小管道振动。

2.2 模态分析

根据加氢分馏塔进料管道的走向和管道的参数,利用ANSYS有限元软件建立振动进料管道模型,见图2。

图2 分馏塔进料管道有限元模型

利用Workbench有限元软件对进料管道进行模态分析,对模型定义材料属性、划分网格、添加实际弹簧支吊架等约束后,计算得到分馏塔进料管道1阶~5阶固有频率分别为3.59 Hz、8.65 Hz、11.00 Hz、15.75 Hz及15.83 Hz。在化工设备中,当某一阶固有频率在激振力频率的共振区内时,就会发生明显的共振现象。共振区频率一般为0.8f~1.2f,f为激振力频率。振动测量结果显示,该加氢分馏塔进料管道振动的主要频率为7.51 Hz,其激振力频率的共振区为6~9 Hz。而加氢分馏塔进料管道第2阶固有频率为8.65 Hz,处于激振力频率共振区内,流体脉动激起了进料管道的基频振动,从而产生严重的共振。

在输送流体管道中,流体流动状态的不断改变会产生强烈的压力脉动,导致管道振动,存在管道和内部流体的流固耦合。基于Workbench有限元软件分析分馏塔进料管道的流固耦合振动状态[12]。采用单向流固耦合法建立流体和管壁的三维模型,在CFX软件中进行流场分析,并将CFX的计算结果作为载荷导入Workbench进行流固耦合分析[13-16]。

流固耦合分析得到的进料管道振动速度流线图见图3。从图3可知A、B、C处振动速度较大,正是振动最为剧烈的位置。

图3 流固耦合的分馏塔进料管道振动速度流线图

3 管道阻尼减振技术

3.1 阻尼减振技术分析

阻尼减振技术的核心部件是蜂窝型阻尼器。蜂窝型阻尼器由活塞、缸套、高分子阻尼颗粒、密封环及相关配件构成。管道与蜂窝型阻尼器通过管夹相连,当管道振动时,振动能量传递到蜂窝型阻尼器,带动蜂窝型阻尼器内部活塞挤压高分子阻尼颗粒。高分子阻尼颗粒和阻尼器内壁相互运动,产生摩擦和剪切作用,并以热能的形式将能量耗散,最终减小管道振动[17]。从能量角度分析,在振动管道系统增加阻尼后,将振动产生的机械能以热能等其他能量形式耗散掉,系统动力响应将减小,最终达到抑制管道振动的目的。

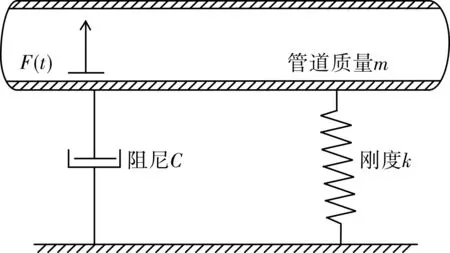

在管道系统上安装蜂窝型管道阻尼器后,将管道主体简化为无阻尼的质量块单元、阻尼器简化为阻尼单元、支撑等约束简化为弹簧单元,受外界激振力作用的振动管道简化模型见图4。

图4 外界激振力下振动管道简化模型

图4所示结构的振动微分方程[18]为:

(1)

式中,m为管道系统的质量,kg;t为时间,s;C为阻尼系数和,N·s/m;k为刚度系数,N/s;F为外部激振力,N;ω为激振频率,Hz。

求解式(1)得:

x=Bsin(ωt-φ)=(F/k)βsin(ωt-φ)

(2)

(3)

ζ=C′/(4πmωn)

(4)

η=ω/ωn

(5)

式(2)~式(5)中,B为振幅,m;φ为相位,(°);β为放大系数,ζ为阻尼比,η为调谐比;C′为阻尼系数,N·s/m;ωn为管道系统的固有频率,Hz。

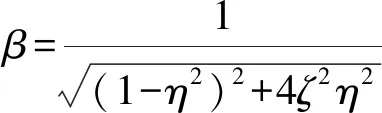

放大系数β、阻尼比ζ和调谐比η的关系曲线见图5。

图5 放大系数、阻尼比和调谐比关系曲线

由图5可以看出,阻尼比越大,放大系数越小,系统的振动幅值也越小。常用钢结构的阻尼比ζ=0.02,而钢结构管道系统本身对振动的衰减作用较小,放大系数很大,所以发生共振时的振动幅值很大。通过在管道系统设置蜂窝型阻尼器,增大管道系统的阻尼,即增大系统的阻尼比,可以降低放大系数,减小振动响应,将管道的振动控制在安全标准范围之内。

3.2 阻尼减振模拟仿真

根据分馏塔进料管道实际参数,采用Workbench建立管道模型并划分网格,结合现场情况施加约束和激振力,对阻尼减振进行模拟仿真计算。计算中采用该项目中所用蜂窝型阻尼器的真实参数,其阻尼系数为137 kN·s/m,阻尼指数为0.3,刚度取值为13 700 kN/m。

分馏塔进料管道无阻尼模型位移图见图6。图6结果与实际振动情况相符,靠近分馏塔的悬臂横管段振动最大,存在肉眼可见的晃动。在仿真模拟中,靠近分馏塔处的进料管道由于缺少支撑而产生剧烈振动。

图6 分馏塔进料管道无阻尼模型位移图

在分馏塔进料管道的A、B、C处增设阻尼器,设置好阻尼器各参数后,分别在靠近分馏塔的悬臂管道的水平和竖直方向施加阻尼,得到的进料管道模型位移图见图7。

图7 增设阻尼器后进料管道模型位移图

从图7可以看到,管道增设蜂窝型阻尼器处及其附近的振幅均大幅减小。增设蜂窝型阻尼器后,管道最大振幅降低至1 mm左右,降幅达到96%,并且在水平和竖直方向均有较好的减振效果。这表明在A、B、C这3处设置蜂窝型阻尼器后管道的减振效果最佳。

4 阻尼减振方案及改造效果

根据用户提出的减振改造要求,需要保证装置连续生产不停机,传统的管道减振方法则都不适用,故采用以蜂窝型阻尼器为基础的阻尼减振技术进行改造。

结合阻尼减振模拟仿真结果和现场管道布置情况,在原有平台上搭建新的框架,框架上外伸横梁用于安装阻尼器。在A点安装2个阻尼器,在B、C处各安装1个阻尼器。现场安装4个阻尼器后,分馏塔进料管道振动现象得到明显改善,消除了管道晃动现象。再次测量管道振幅,与未安装阻尼器时的数据进行对比,振幅最大降幅达95%,平均降幅超过90%。此次管道阻尼减振改造效果明显,分馏塔进料管道的振动得到有效控制,整条管道在安全范围内稳定运行。

5 结论

(1)分馏塔进料管道内存在气液两相流,压力脉动冲击弯管和阀门,导致管道振动,存在复杂的流固耦合振动现象。管道介质中的水组分也会引起管道振动。

(2)利用ANSYS Workbench软件建立管道模型,得到的管道振动模态与现场实测情况相符。计算得到了振动管道的各阶模态和振型,认为共振是产生振动的原因。此外,进料管道缺少支撑也是造成振动的主要因素之一。

(3)利用ANSYS软件进行阻尼减振模拟仿真,得到了最有效的减振方案。在不停机的基础上,在原有平台上搭建新的框架,外伸横梁安装阻尼器,将管道振动能量转化为热能耗散,管道振幅平均降幅超过90%。管道振幅实测数据表明蜂窝型阻尼器能有效减小加氢分馏塔进料管道的振动,提高管道寿命,从而保证石化企业安全生产。