深水海底管道预调试流动保障分析

2019-08-07,,,,,

, , , , ,

(海洋石油工程股份有限公司, 天津 300451)

近年来,深水油气田开发愈发迫切。如何安全高效地将油气资源从地层输送到处理设施,并最终供给用户成为流动保障设计的目标[1-4]。海底管道预调试是确保海底管道顺利运行的重要环节,有必要对预调试过程中的流动安全问题进行分析。海底管道的预调试基本包括清管、测径、试压、排水、干燥及惰化等过程[5]。新建海底管道投产之前必须通过预调试作业对其进行检查,确保海底管道达到水下油气田投产要求。预调试作业能够清除管内铁锈等杂质,减少海底管道腐蚀,提高海底管道使用寿命[6]。海底管道预调试中清管、测径等操作都需要用到清管器,因此清管器的运行情况,以及压力、温度的变化成为流动保障分析的重点。国内外对清管技术已经开展了诸多研究,包括管道清管器的类型、清管器选型依据、清管质量控制、清管周期、清管器速度控制、清管器跟踪、清管器卡阻和清管安全措施以及清管方案选择等[7-12],但对深水海底管道预调试阶段清管技术研究有限。本文以南海东部某深水气田回接管道预调试为例,基于当今世界领先的全动态多相流模拟计算软件OLGA[13-14],对预调试过程进行数值模拟,分析海底管道在预调试过程中的流动保障问题并加以控制解决。

1 海底管道预调试方案

1.1 海底管道基本情况

南海东部某深水气田包含7口丛式气井,全部以钢质跨接管连接到水下中心管汇,再通过长约27 km的海底管道回接到已有水下设施,最终回接到中心处理平台进行处理。水下井口所处位置的海水温度约为4.2~6.6 ℃。新建中心生产管汇水深约为680 m。回接设施为已建水下中心生产管汇,水深约为1 100 m。用于连接新建中心管汇和下游已有设施的海底管道规格为Ø323.9 mm×11.1 mm,设计压力为29 000 kPa。

深水海底管道路由概况见图1,管道横断面结构见图2。

图1 深水海底管道路由概况

图2 深水海底管道横断面结构

1.2 预调试流程

水下增压模块是一种用于深水海底管道预调试操作的新型设备[15]。它可以坐落在海床上,将经化学药剂处理过的海水增压后注入到发球筒内,并监测发球过程中海底管道内的压力、温度及流量等数据。深水海底管道预调试操作流程见图3。

图3 深水海底管道预调试操作流程

1.2.1清管、测径

海底管道空管铺设完成后需对海底管道进行清管、测径作业。为节约成本,充分利用海水静水压力与海底管道内大气压力间的压差推动清管器进行清管和测径作业。

将水下注水增压模块放置在海床上并连接到海底管道入口(浅水侧)的发球筒,通过此模块注入经过滤和化学药剂处理过的海水,并用模块内节流装置控制海水流入量,确保清管器在合理的速度内前进,直到清管器移动到海底管道出口(深水侧)附近,海底管道内外压力达到平衡,清管器停止运动。

由于海底管道路由起伏不定,下倾角度较大时清管器前阻力较小,容易使球速过快撞击管壁造成清管器损坏和管壁受损,因此需要在清管器前充入一定长度的水塞来增大阻力,防止事故的发生。

最后打开海底管道出口收球筒上的阀门排出空气,并利用水下注水增压模块注入海水,直到清管器进入收球筒完成清管、测径工作。回收收球筒,检查测径情况。

1.2.2试压

清管、测径完成后进行试压作业,试压作业所需设施见图4。

支持船上的增压泵通过水下软管向海底管道中注入海水,注入时在输送介质中加入染色剂。当温度平衡后增加系统压力,待达到100%试压压力后稳压30 min,若压力无变化则开始正式稳压24 h。若压力发生变化,应仔细检查打压系统是否存在漏点并重新试压。当系统压力变化在试压压力的±0.2%内且经检查没有发现漏点时,稳压结果可以接受。最后以100 kPa/min的泄压速率泄压,完成试压工作。

图4 试压作业所需设施

1.2.3排水、干燥

试压完成后对海底管道进行排水作业。支持船先航行至海底管道出口侧下放收球筒,并将收球筒连接至海底管道出口端,打开管路上的阀门准备收球。然后支持船航行至海底管道入口侧下放发球筒,并将发球筒连接至海底管道入口端。通过水下软管连接支持船上的注入泵和发球筒发射清管器。当清管器进入收球筒后,回收收球筒完成排水作业。

此海底管道连接水下中心管汇,如果用干空气干燥法或氮气干燥法干燥管道,实际投产时管道内存留的气体将进入下游海底管道与下游生产介质混合,给中心平台处理造成困难。经过方案比选后,采用从支持船上注入水合物抑制剂乙二醇溶液推球排水的方法。存留在海底管道内的乙二醇溶液在投产时可以起到防止水合物生成的作用,此部分乙二醇溶液还可以回到中心处理平台进行回收,节约成本。

2 海底管道预调试流动保障分析

基于OLGA动态模拟软件对海底管道进行数值模拟。将海底管道所处环境温度、管道路由、规格、内壁粗糙度、传热系数、管内流体的性质及流量以及海底管道进出口边界条件等作为输入参数。

2.1 清管、测径

海水静压推动清管器由浅水端向深水端移动,为了控制清管器的速度小于1.5 m/s,需要在清管器前注入一定长度的水塞增加球前的阻力,避免速度过快造成清管器损坏和管壁受损。

将海底管道入口体积流量基本控制稳定在190 m3/h,使液体流速基本为0.8 m/s。清管器前充入水塞长度分别为2 km、5 km和8 km时清管器的速度变化见图5~图7。从图中可以看出,只有水塞长度为8 km的清管器最大速度小于1.5 m/s,满足要求。水塞长度为2 km、5 km时清管器最大速度分别为3.2 m/s和2.5 m/s,球速过快易与管壁碰撞并会对球体造成损坏。9.4 h后管内外压力基本达到平衡,清管器停止移动。

图5 2 km水塞长度下清管器速度变化

图6 5 km水塞长度下清管器速度变化

图7 8 km水塞长度下清管器速度变化

2.2 试压

按照海水表层温度为30 ℃考虑,支持船从海面处取水注入到海底管道。海底管道内部水温随时间变化模拟结果见图8。由图8可以看出,注水后海底管道入口温度约为19 ℃,海底管道入口处水温从停止注水时算起到与水下环境温度6 ℃一致,大约需要8.3 h。根据此时间可以指导现场合理安排试压前准备工作,防止因温度未达到平衡就进行试压作业而造成试压压力波动过大,从而提高现场工作效率。

图8 深水海底管道内部水温随时间变化模拟结果

2.3 排水、干燥

支持船通过下放软管连接至深水海底管道入口处的发球筒(图4)。乙二醇溶液通过支持船上的注入泵加压后推动清管器置换存留在海底管道内的海水,进行排水作业。为满足支持船上注入泵的排压要求,需要对水下软管管径进行比选。

动态模拟得到的不同管径软管入口压力随时间变化曲线见图9。从图9可以看出,在已有泵的额定排量(150 m3/h)下,管径76.2 mm软管的入口压力最高可以达到10 500 kPa,远高于管径101.6 mm软管的入口压力3 560 kPa,且远高于泵的额定排压。管径101.6 mm软管的入口压力满足泵排压要求,所以软管管径选择101.6 mm。

图9 不同管径软管入口压力随时间变化曲线

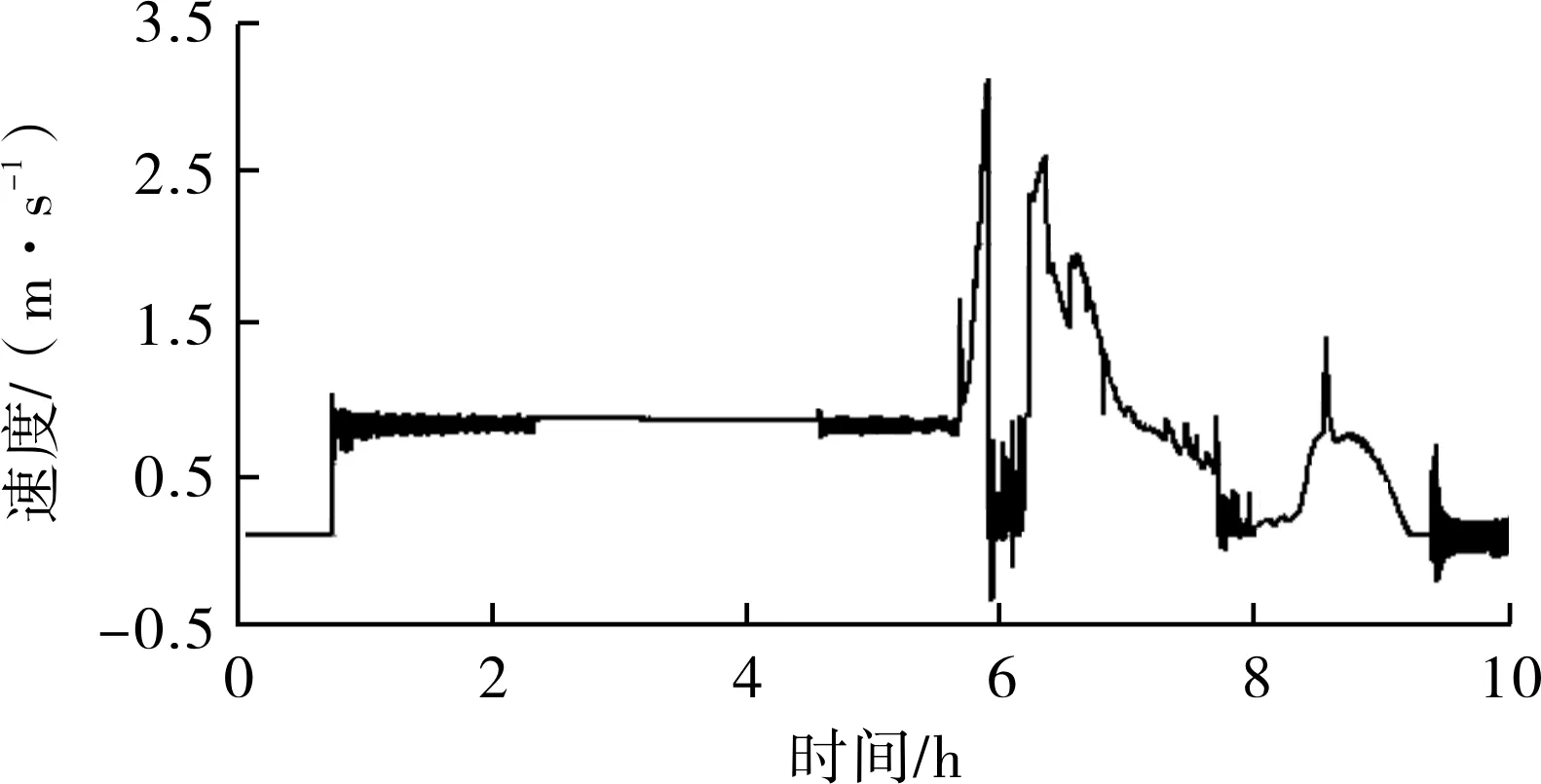

模拟得到的清管器运行情况见图10。从图10中可以看出,在已有泵的额定排量(150 m3/h)下,清管器的运行基本平稳, 只有管道路由下倾角度较大段清管器的速度波动剧烈。清管器速度平均0.65 m/s,最高达1.3 m/s,能够满足要求。清管时间约为11.5 h。

图10 清管器运行情况

3 结语

深水气田海底管道预调试工作包括清管、测径、试压、排水和干燥等阶段。通过动态模拟可以分析各阶段的流动保障问题。在南海多个深水项目中已成功应用此技术,为预调试作业者提供操作指导。实际应用中应重点关注预调试过程中清管器的速度、运行时间以及海底管道内流体温度、压力的变化,确保流动安全。可根据数值模拟结果优选下放软管管径和支持船上注入泵型号,评估清管器的运行状况,节约采购及操作成本。