高危泵机械密封辅助系统改造

2019-08-07,,

, ,

(中国石油 兰州石化分公司 炼油厂, 甘肃 兰州 730060)

兰州石化分公司炼油厂0.8 Mt/a连续重整装置及0.4 Mt/a芳烃抽提装置中高危泵数量众多,其中0.4 Mt/a芳烃抽提装置热载体泵P-601A/B/C,型号250AYⅡS-150,输送介质为温度高达231 ℃的热载体(减压脱蜡油)。热载体泵为装置正常操作提供热负荷,在生产中至关重要[1]。在热载体泵实际运行中,机械密封频繁泄漏,因机械密封泄漏引起热载体泵检修的几率约占81%。近几年热载体泵机械密封更换套数见表1。

表1 近几年热载体泵机械密封更换套数 套

热载体泵机械密封使用寿命短,维修费用高昂,致使其维护成本剧增。为了提高热载体泵运行的可靠性,同时降低其检修成本,对热载体泵的机械密封进行了失效分析,并对机械密封辅助系统进行了改造。

1 热载体泵机械密封使用情况

热载体泵机械密封系统由主密封、副密封和辅助(冲洗)系统组成。主密封起密封工作介质作用,副密封起辅助密封作用,而辅助(冲洗)系统主要是为主、副密封提供良好的周围环境并保证主密封在最佳工作条件下运行[2]。热载体泵机械密封辅助(冲洗)系统参数见表2。

表2 热载体泵机械密封辅助(冲洗)系统参数

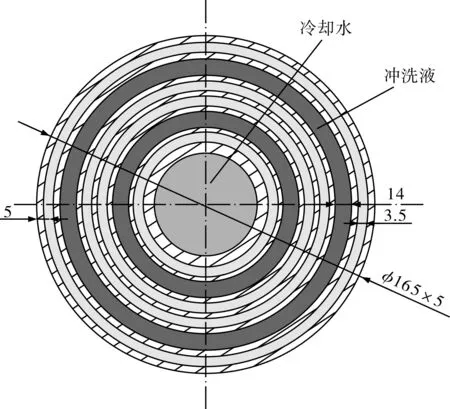

热载体泵一级密封冲洗方式采用API 682—2004《离心泵和转子泵用轴封系统》[3]中的PLAN 21冲洗方案(图1),介质由泵的出口引出,经冷却器冷却后注入密封腔,及时带走摩擦热,防止动、静环结焦,同时冲走密封腔内的杂质及结焦物,从而完成一级密封的冲洗和冷却[4]。

图1 API 682中的PLAN 21冲洗方案

热载体泵机械密封失效时密封腔内环境温度偏高,冲洗液温度过高,密封端面液膜有汽化现象,密封面润滑液量不足,存在干摩擦或热变形。观察运行的热载体泵发现,①一级密封冲洗液冷却器循环水出、入口温差大,冷却器盘管外侧积垢严重,甚至堵塞。②冲洗液冷却效果不理想,进入密封腔冲洗液温度高达200 ℃,冷却器内有汽化现象。由此可以确定,冷却器堵塞造成冲洗液温度过高是机械密封泄漏的重要原因[5-8]。

2 冷却器堵塞原因分析

2.1 冷却器结构设计缺陷

2.1.1冷却器盘管间距过小

热载体泵机械密封冷却器采用的是蛇管式热交换器[9],盘管中流过的是冲洗液,筒体与盘管组成的空间流过的是冷却水,从而达到换热目的。

该冷却器的盘管间距仅为22 mm。冷却水的流程只有1个通道,如果某一处出现堵塞,就容易造成整个冷却器的堵塞。另外,该冷却器为立式安装,底部的堵塞更加严重。

2.1.2冷却器筒体与外圈盘管间距过小

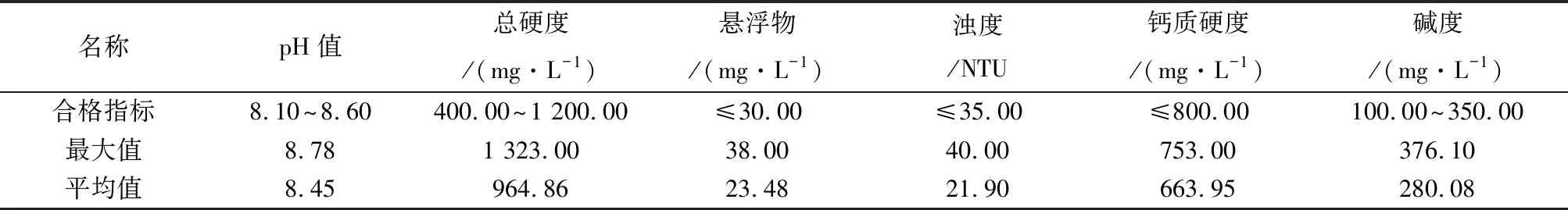

冷却器筒体为Ø165 mm×5 mm的不锈钢管,盘管为Ø14 mm×2.5 mm的碳素钢管。由筒体和外圈盘管形成的冷却空间比较小,单侧间隙仅有3.5 mm(图2)。

图2 蛇管式热交换器端面图

2.1.3冷却器无法清理

当冷却器运行一段时间之后,筒体外圈盘管之间因结垢及杂物堆积,两者结为一体,无法将盘管从筒体中抽出进行清洗,只能以破坏的方式打开。当堵塞严重时,只有进行整体更换,致使维修成本大幅增加。

2.2 冷却水质特殊

冷却器用水要求为软化水,而实际生产中使用的是循环水。根据对2016-06-01~2017-05-31循环水几项指标的统计分析,循环水中钙、镁等阳离子质量浓度和硬度较高(表3),当循环水接触到温度较高的盘管外表面时,易在盘管外表面结垢。随着运行周期的延长,污垢急剧增加,导致换热效果下降[10]。另外,在夏季补给水用量较大时,水处理的效果明显降低,冷却水中的含沙量及其它颗粒物增加,导致进入冷却器的颗粒物增加,从而造成通流面堵塞,换热效果下降。

3 热载体泵机械密封辅助系统改造

3.1 冷、热流体物性参数确定

冷却器中热载体冲洗液压力p1=1.12 MPa(G)、入口温度t1′=231 ℃、出口温度t2′=100 ℃、体积流量qV1=10 L/min。冷却水压力p2=0.35 MPa(G)、入口温度t1=28 ℃、出口温度t2=38 ℃[11]。

冷、热流体定性温度可取流体进、出口温度的平均值[12],则冲洗液的定性温度t′= (t1′+t2′)/2=165.5 ℃,冷却水的定性温度t=(t1+t2)/2=33 ℃。

根据定性温度,分别查取冲洗液和冷却水的有关物性参数[13]。冲洗液在165.5 ℃、1.12 MPa(G)下的密度ρ1=750 kg/m3、动力黏度μ1=0.41×10-3Pa·s、热导率λ1=0.137 W/(m·℃)、定压比热cp1=2.0 kJ/(kg·℃)、普朗特常数Pr1=0.153;冷却水在33 ℃、0.35 MPa(G)下的密度ρ2=994 kg/m3、动力黏度μ2=0.725×10-3Pa·s、热导率λ2=0.626 W/(m·℃)、普朗特常数Pr2=4.725、定压比热cp2=4.08 kJ/(kg·℃)。

表3 循环水中各项指标数值

3.2 参数计算

3.2.1热负荷[14]

冲洗液质量流量qms1=qV1ρ1=0.125 kg/s,传热量Q0=cp1qms1(t1′-t2′)=32.75 kJ/s。考虑换热裕量1.1及换热效率0.9,计算得到实际传热量Q=1.1Q0/0.9=40.02 kJ/s。

3.2.2平均传热温差[15]

冲洗液入口与冷却水出口温差Δt2=t1′-t2=193 ℃,冲洗液出口与冷却水入口温差Δt2=t2′-t1=72 ℃,则对数平均温差Δtm=(Δt2-Δt1)/ln(Δt2/Δt1)=122 ℃。

3.2.3总传热系数[16]

冷却器换热管内流通面积Ai=πdi2/4=6.36×10-5m2(di为换热管内径)、流速u1=qms1/(ρ1Ai)=2.62 m/s,雷诺数Re1=u1diρ1/μ1=43 134.1、努塞尔数Nui=0.023Re10.8Pr10.3=66.83,则有管内传热系数αi=Nuiλ1/di=1 017.3 W/(m2·℃),同理有管外传热系数αo=0.023Re20.3Pr20.3λ2/dm=1 038.2 W/(m2·℃)(dm为换热管平均直径)。

查文献[17]可以知道,碳素钢的热导率λ=48.6 W/(m·℃),管内污垢热阻Ri=0.000 176 m2·℃/W,管外污垢热阻Ro=0.000 352 m2·℃/W。将各数据带入式(1),得总传热系数K=314.5 W。

(1)

式中,do为换热管外径,b为换热管壁厚,mm。

3.3 冷却器结构改造

3.3.1增大冷却器换热面积

换热面积A计算公式为:

(2)

将各参数带入式(2),得A=1.04 m2。原冷却器的换热面积只有0.8 m2,要满足换热要求,须将换热面积增加到1.04 m2。

3.3.2增大内、外圈盘管间距和盘管间距

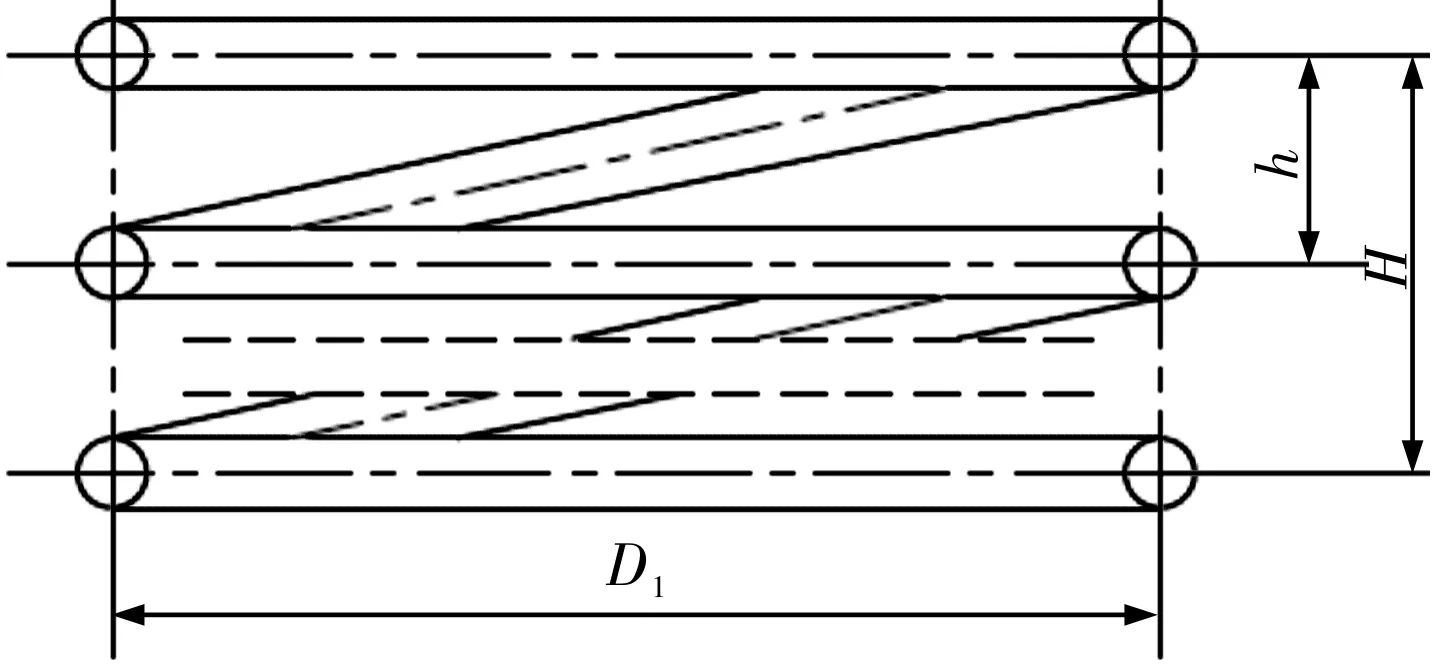

蛇管总长度L=A/(πdo)=23.66 m,考虑到蛇管总长度较长,将蛇管做成2组螺旋圆柱盘管组,每组长度为11.83 m。蛇管式热交换器盘管图见图3。图3中D1为盘管内圈中心圆直径,H为蛇管高度,h为盘管间距。

图3 蛇管式热交换器盘管图

若有数组同心圆柱形盘管沉浸于筒体中时,盘管内圈与外圈间距T一般取2~3do,此处取T=3do=42 mm(原冷却器T=26 mm)。同组中盘管间距h一般取1.5~2do,此处取h=2do=28 mm(原冷却器h=22 mm)[18]。

3.3.3增大冷却器筒体直径

盘管内圈中心圆直径D1=82 mm,则盘管外圈中心圆直径D2=D1+2T=166 mm。筒体直径D0=D2+(100~300)mm,取D0=300 mm(原冷却器D0=165 mm)。

改造前后冷却器结构参数对比见表4。

表4 改造前后冷却器结构参数对比

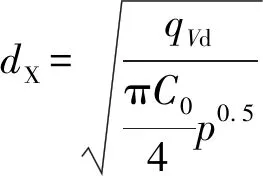

3.4 冷却器冲洗液入口管路增设限流孔板

通过增设限流孔板,来保证进入冷却器的冲洗液体积流量为10 L/min。限流流孔板孔径dX计算公式如下[19]:

(3)

式中,qVd为冲洗液体积流量,L/min;C0为孔流量系数;p为孔板压降,MPa。

将qVd=10 L/min、C0=0.17、p=0.02 MPa带入式(3),计算得dx=4.15 mm,可选择安装直径为4 mm的孔板。

3.5 冷却器冷却水入口管路加装过滤器

为了清除冷却水中的杂质颗粒,在冷却水入口加装2台并联使用的过滤器,并定期清理过滤器,从而有效避免了冷却水中的泥沙等颗粒物进入冷却器。

4 改造效果及效益

4.1 使用效果

按上述方案对机械密封辅助系统改造,重新投用后,在环境温度为30 ℃的情况下,冲洗液经冷却器冷却后温度约90 ℃,而改造前此温度约170 ℃,冲洗液温度明显下降。由于进入冷却器冲洗液温度大幅下降,故冷却器内结垢速率明显降低。随着密封腔内介质温度降低,密封面发生介质汽化的几率也越来越小,机械密封寿命得到延长。热载体泵机械密封辅助系统改造后不仅可以降低热载体泄漏着火的风险,而且将极大减少检修频率,达到安全和环保的效果。

改造前后冷却器的换热效果对比见表5。

表5 冷却器结构改造前后换热效果对比

4.2 经济效益

通常情况下热载体泵是2台运行,1台备用。实际使用中热载体泵机械密封平均寿命6 550 h,即3 a需更换机械密封16套。改造后热载体泵机械密封设计寿命为25 000 h,即3 a只需更换机械密封4套。按每套机械密封价格为2万元计算,再考虑检修费用,每年节约更换、检修机械密封的成本约为10万元。机械密封冲洗液冷却器的寿命为2个月,即每2个月需更换冷却器4台。按冷却器价格为0.6万元/台计算,改造后仅更换冷却器一项每年可节约14.4万元。

5 结语

按文中措施对热载体泵机械密封辅助系统进行改造并投运,使用效果良好,经济效益显著。炼油厂高危泵数量众多,如常(减)压渣油泵、催化裂化高温油浆泵等,热载体泵机械密封冷却系统改造的经验为高危泵的运行维护提供了思路。