一种交织铺层结构层合板性能

2019-07-23孙文文张建宝孙宏杰刘永佼孙建波

孙文文 张建宝 孙宏杰 刘永佼 孙建波

(航天材料及工艺研究所,北京 100076)

文 摘 结合复合材料自动纤维铺放(AFP)技术,提出了一种交织铺层结构层合板成型方法,制备了非交织、交织正交层合板、非交织、两向交织和四向交织准各向同性层合板复合材料,并对交织铺层结构复合材料的层间结构和性能进行了分析研究。结果表明:交织正交层合板的拉伸、压缩、弯曲性能较非交织板性能均有所下降,但其层间剪切性能有明显提高,提高幅度约为16%;随着交织铺层组厚度的增加,交织层合板的拉伸性能呈下降趋势;交织层合板的开孔后拉伸、开孔后压缩和冲击后压缩强度保持率均高于非交织板,且冲击后分层损伤面积明显低于非交织板。交织铺层结构层合板相对于普通非交织层合板具有更好的损伤容限能力。

0 引言

先进纤维增强树脂基复合材料由于具有高比强度和比模量、良好的可设计性等[1]优点,被广泛应用于航空航天、汽车、船舶、土木等工程领域[2-5]。传统的纤维增强树脂基复合材料层合板,采用预浸料无纬布按一定的铺层顺序及角度进行铺放,加温加压固化。然而,由于纤维的强度远高于树脂基体的强度,层合板层间性能弱、抗冲击性能差,层合板的低层间强度和高层间应力会导致层合板分层失效。分层损伤会明显降低层合板的强度与刚度,严重时甚至引起整个结构的失效。如何解决或提升复合材料结构层合结构的弱层间性能、低抗冲击损伤容限等问题,一直是树脂基结构复合材料研究的热点问题。

我只能说你们都out啦!本期给大家推荐的是热巴同款的小乔Q2跑步机,一键折叠不占地儿,不怕没时间去健身房,不怕雨雪、雾霾,不怕寒冬腊月和骄阳似火,还不怕夜里路上有坏人!在家就能跑出好身材。

通过在树脂基复合材料结构厚度方向的加强,如3D 编织、缝合和Z-pin 技术[6-10]等,可提高复合材料层间性能。但是3D 编织技术费用高,设计和分析较为复杂,应用有一定的局限性,缝合技术过程工艺质量较难控制。Z-pin 技术借鉴了缝合复合材料技术中不连续缝线方法,在层合板的预成型体中直接嵌入固化好的纤维短棒或金属短棒,然后再固化形成层合板。但是制备Z-pin 预成型体耗时、费力及高昂的价格,也限制了它的应用。

经计算,其平均地震影响系数曲线与振型分解反应谱法所采用的地震影响系数曲线在统计意义上相符。每条时程曲线计算所得结构底部剪力均大于振型分解反应谱法计算结果的65%,且3条时程曲线计算所得结构底部剪力的平均值大于振型分解反应谱法计算结果的80%。

目前国内南京航空航天大学、中航工业复合材料技术中心、西安交通大学、哈尔滨工业大学和航天材料及工艺研究所等分别开展了复合材料自动铺丝技术研究工作,在自动铺丝的原材料制备技术、工艺技术、装备技术、软件技术等各个方面皆有一定研究进展[11-15],研制出了拥有自主知识产权的自动铺丝技术体系,并在航天领域某型号舱段上实现工程应用。但在交织铺层结构层合板制作和性能研究方面自动铺丝的相关研究工作尚未见诸报道。

将国产T800 级碳纤维/603B 热熔法预浸料分切成宽度为6.35 mm 的预浸丝(图1)备用,宽度精度±0.15 mm。

本文采用AFP 技术、热压罐固化工艺制备了非交织、交织正交层合板及非交织、两向交织和四向交织准各向同性层合板复合材料,对非交织、交织正交层合板的拉伸、压缩、弯曲及层间剪切等性能进行了对比分析,最后针对非交织、两向交织和四向交织准各向同性层合板的开孔拉伸、开孔压缩和冲击后压缩(CAI)性能进行对比分析研究。

1 实验

1.1 材料

国产T800级碳纤维/603B热熔法预浸料,预浸料面密度165 g/m2,树脂质量分数34%±2%,单层厚度0.15 mm,自制。表1为国产T800 级碳纤维/603B 复合材料单向板的力学性能。

表1 复合材料单向板力学性能Tab.1 Mechanical properties of unidirectional laminate

推进两化融合发展能够带动信息技术对激发创新潜能、重构生产体系、引领组织变革、高效配置资源等作用的充分发挥,促进生产要素的高效流动和优化配置,引导制造业朝着分工细化、协作紧密的方向发展,更好地解决供需错配矛盾和供需结构性失衡问题,推动经济稳健发展[14-16],同时,两化融合能够催生服务型制造、个性化定制等各种满足消费升级需求的新模式、新业态,创造更加多样化、更具性价比、更高质量的产品和服务供给。工业是实体经济的核心主题,是建设现代化经济体系的主要着力点,因此,本文针对两化融合在提升第二产业发展质量方面的绩效情况,提出假设H3a~H3c。

图1 预浸丝Fig.1 Prepreg tows

1.2 试样制备

1.2.1 正交层合板制备

不同地质因素对煤矿掘进的影响各异,煤矿掘进过程中支护措施是保证煤矿安全生产的根本策略。在操作过程中,须针对具体地质条件采用合适的支护措施,确保安全可靠掘进。在前期勘测设计时就应该避开断层构造,并将其优先布置在煤层倾角较小的采区,并根据地质中顶底板的具体岩性状况选择科学合理的支护方案,及时调整掘进方式,并做好瓦斯清除方面工作,避免由于对机械化采煤中对复杂地质条件处理不当,而影响正常采煤生产。

首先进行第一层0°预浸丝铺放(采用双丝束预浸丝,带宽12.7 mm),在相邻预浸丝束间留有一定宽度的间隙(预留间隙为一个预浸丝束宽度),完成一层后,进行另外一个方向(90°)层的铺放,铺放过程中也预留一定宽度的间隙,第三、四层铺层时分别把第一、二铺层时预留的间隙填满,此时完成[(0/90)交]两层完整的同一厚度的铺层,然后依照此四个步骤的铺放方式,重复以上步骤,完成后续铺层,得到[(0/90)交]6S交织正交层合板。其铺放过程如图3所示。

图2 交织正交层合板构型Fig.2 Pattern of crossing intersection ply laminate

图3 交织正交层合板铺放过程Fig.3 AFP processing of crossing intersection ply laminate

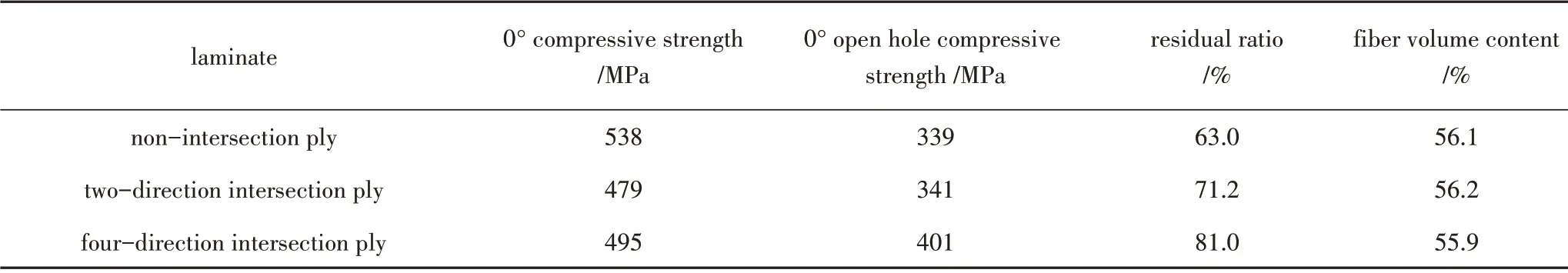

从表4中可以看出,四向交织准各向同性层合板开孔后压缩性能在三者中最高,为401 MPa,比非交织板339 MPa高18.3%,且四向交织准各向同性层合板开孔后压缩强度保持率为81.0%,两向交织板71.2%,皆高于非交织板的63.0%,表明交织铺层组厚度对压缩强度的影响仍然存在。开孔后压缩强度保持率测试结果表明交织准各向同性层合板有利于提高复合材料层合结构的开孔损伤容限。与交织正交层合板相似,交织准各向同性层合板层间树脂界面有纤维穿过,层间裂纹扩展至纤维弯折处,不再像普通层合板的层间裂纹仅在平面内扩展,而是向相邻铺层进行拓展,交织层合板层间韧性得以提高,减缓了开孔附近的损伤扩展。

纤维体积分数测试如1.3.1所述。

图4 交织准各向同性层合板Fig.4 Intersection ply quasi-isotropic laminates

1.3 试验方法及仪器

1.3.1 正交层合板试验

[0/90]6S非交织和[(0/90)交]6S交织正交层合板分别制作成纵向拉伸、压缩、弯曲及层间剪切试样,试样制作及测试依据分别为GB/T 1447—2005、GB/T 1448—2005、GB/T 1449—2005 及Q/Dq 281—96,其中纵向层间剪切试样尺寸为20 mm×10 mm×δ(试样厚度)。所用试验机为AG-X3000 数控电子万能试验机。

纤维体积分数按GB/T 3366—2004 进行,纤维体积分数和横截面微观观察皆采用Nikon Eclipse L150显微镜,数字照片通过显微镜附带的数字相机获得。

硫磺回收单元生成的有机硫主要是COS,目前此方面开展的研究较少,在选择该催化剂时加以适当关注即可。无论如何,选择良好的催化剂及其组合至关重要。

1.3.2 准各向同性层合板试验

将[+45/0/-45/90]2S非交织、[(+45/0)交/(-45/90)交]2S两向交织、[(+45/0/-45/90)交]2S四向交织准各向同性层合板制作拉伸和开孔拉伸试样,拉伸试样制作及测试依据为GB/T 1447—2005,开孔拉伸试样制作及测试依据为ASTMD5766—2007,试样尺寸为300 mm×36 mm×δ(试样厚度2.4 mm,在试样正中间制孔,孔径Φ6 mm)。

表4是非交织、两向交织和四向交织准各向同性层合板压缩和开孔压缩性能数据。可以看出,两向交织和四向交织准各向同性层合板压缩性能分别下降11.0%、8.0%,四向交织准各向同性层合板压缩性能略高于两向。交织准各向同性层合板压缩性能低于非交织板,这主要是由于交织层合板铺层纤维取直度相对于普通板明显下降,从而致使其压缩性能有所下降。虽然四向交织层合板节点处铺层内纤维的弯曲程度明显高于两向交织板(图6),理应四向交织层合板压缩性能低于两向交织板,但试验结果正好相反,可能是由于层合板压缩试样破坏模式以失稳屈曲为主,四向交织层合板交织铺层组厚度为0.15 mm×4 层=0.6 mm[图6(b)],相对于两向交织的0.15 mm×2 层=0.3 mm[图6(a)]具备更高的抗屈曲失稳的能力。

将[+45/0/-45/90]4S非交织、[(+45/0)交/(-45/90)交]4S两向交织、[(+45/0/-45/90)交]4S四向交织准各向同性层合板制作冲击后的压缩试样,试样制作及测试依据为GB/T21239—2007,冲击后压缩试样尺寸为150 mm×100 mm×δ(试样厚度4.8 mm),冲击能量为6.67 J。试样冲击后按GJB1038.1A—2004进行超声C扫描缺陷分析,最后进行冲击后压缩试验测试。所用试验机为AG-X3000数控电子万能试验机。

利用国产T800级碳纤维/603B预浸丝,采用自动铺丝系统,制备[+45/0/-45/90]nS(n=2、3、4)准各向同性层合板和[+45/0/-45/90]nS(n=2、3、4)交织准各向同性层合板若干,用于后续试验分析。图4(a)所示的铺层为[(+45/0)交/(-45/90)交]nS(n=2、3、4);图4(b)所示的铺层为[(+45/0/-45/90)交]nS(n=2、3、4)。

2 结果与讨论

2.1 正交层合板力学性能对比

表2中列出了非交织及交织正交层合板试样力学性能,两种层合板的纤维体积分数基本相同,分别为56.7%、56.9%。可以看出,交织正交层合板纵向拉伸、压缩、弯曲性能较非交织板的均有所降低,其中交织正交层合板纵向拉伸强度及模量较非交织板分别下降约12.6%、5.3%;纵向压缩强度及模量分别下降约11.6%、10.0%;纵向弯曲强度及模量分别下降约12.7%、7.4%。但交织正交层合板层间剪切性能较非交织板有明显提高,幅度约为16.0%。

表2 非交织及交织正交层合板力学性能Tab.2 Mechanical properties of cross-ply and crossing intersection ply laminates

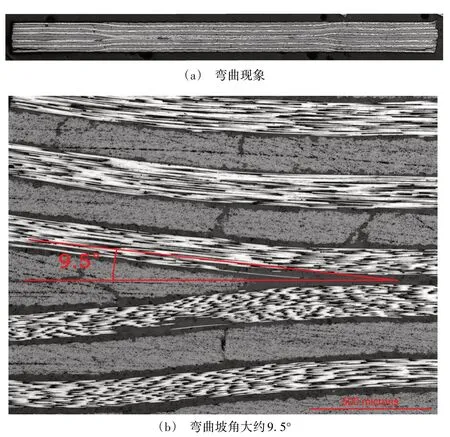

交织正交层合板各铺层内纤维在交叉节点处纤维呈周期性的弯曲现象[图5(a)],弯曲坡角大约9.5°[图5(b)],致使纤维取直度相对于普通正交层合板明显下降,从而致使交织正交层合板的拉伸、压缩、弯曲性能较普通层合板有所下降。尽管交织正交层合板铺层纤维呈周期性弯曲,但如图5(a)所示,交织正交层合板无论纤维方向平行于断面的铺层,还是垂直于断面的铺层皆呈现连续状态,即相邻层间树脂界面有纤维穿过。层间裂纹扩展至纤维弯折处,不再像普通层合板层间裂纹仅在平面内扩展,而是向相邻铺层进行拓展,如此不仅增加了裂纹扩展的行程,而且其裂纹扩展方向亦随之转变,交织正交层合板层间界面性能得到改善,层间剪切强度有较为明显的提高。

据了解,中海油总公司在惠州大亚湾除惠州炼化公司外、还有惠州物流公司和惠州环保基地,在南海东部水域有“惠州油气田”等7个油田和2个天然气田投产,拥有26座固定平台、6艘FPSO浮式生产储油卸油装置,离珠三角东部沿岸最近约90海里,最远约160海里,年产石油1000多万吨、天然气61.7亿方,每年往返平台辅助船舶3400余艘次。

图5 交织正交层合板横截面Fig.5 Microstructures of cross section of crossing intersection ply laminates

2.2 开孔拉伸性能

非交织、两向交织和四向交织准各向同性层合板拉伸和开孔拉伸性能如表3所示。

表3 准各向同性层合板拉伸性能Tab.3 Tensile mechanical properties of quasi-isotropic ply laminates

从表3中可以看出,两向交织和四向交织准各向同性层合板拉伸强度较非交织板明显下降,其中两向交织和四向交织准各向同性层合板拉伸强度分别下降约12.3%和13.7%。四向交织准各向同性层合板拉伸性能下降幅度略高于两向交织板,主要是由于四向交织准各向同性层合板铺层中纤维在节点处需要分两次穿越3层预浸料的厚度,其铺层内纤维在节点处的弯曲程度比两向交织板的更大一些(图6),致使其拉伸性能更低一些。

利用上述分切的预浸丝,采用自动铺丝系统,制备[0/90]6S非交织正交层合板(普通正交层合板)和[(0/90)交]6S交织正交层合板若干,用于后续试验分析。其中交织正交层合板成型方法如图2所示。

非交织准各向同性层合板开孔前后的拉伸强度分别为725 MPa、553 MPa,其开孔后拉伸强度保持率为76.3%,而两向交织和四向交织准各向同性层合板较非交织板略有提高,分别为80.5%、79.1%。这可能是由于两向交织和四向交织准各向同性层合板的铺层结构实现了层间的交联耦合,其可以有效阻滞层间裂纹扩展,致使层合板的开孔损伤容限有所提高。

2.3 开孔压缩性能

将[+45/0/-45/90]3S非交织、[(+45/0)交/(-45/90)交]3S两向交织、[(+45/0/-45/90)交]3S四向交织准各向同性层合板制作压缩和开孔压缩试样,压缩试样制作及测试依据为GB/T 1448—2005,开孔压缩试样制作及测试依据为ASTMD6484—2004,试样尺寸为300 mm×36 mm×δ(试样厚度3.6 mm,在试样正中间制孔,孔径Φ6 mm)。

图6 交织准各向同性层合板横截面Fig.6 Microstructures of cross section of quasi-isotropic intersection ply laminates

表4 准各向同性层合板压缩性能Tab.4 Compressive mechanical properties of quasi-isotropic ply laminates

1.2.2 准各向同性层合板制备

2.4 冲击后压缩性能

非交织、两向交织和四向交织准各向同性层合板冲击后压缩试样在6.67 J 能量冲击后,经超声探伤分析,层合板损伤情况如图7所示。两向交织和四向交织准各向同性层合板冲击后分层损伤面积明显低于非交织板,表明交织准各向同性层合板的抗冲击损伤能力明显高于非交织板。两向交织准各向同性层合板的冲击损伤面积略大于四向交织板,可能是由于四向交织板的铺层为(+45/0/-45/90)交,其相对于两向交织的铺层(+45/0)交/(-45/90)交交织的层数更多,且交织铺层组合趋于各向同性。

图7 准各向同性层合板冲击后的损伤情况Fig.7 Damage degree of quasi-isotropic intersection ply laminates after impact

表5列出了非交织、两向交织和四向交织准各向同性层合板冲击后压缩性能。从表5中数据可知,与开孔后压缩强度类似,四向交织准各向同性层合板冲击后压缩强度最高,为308 MPa,非交织和两向交织层合板冲击后压缩强度大致相当,与四向交织板相比,分别降低11.4%和10.4%。该结果仍表明交织铺层组厚度对压缩强度影响较大。冲击后压缩强度保持率以四向交织板最高,为62.2%,两向交织板冲击后压缩强度保持率次之,为57.6%,非交织板冲击后压缩强度保持率最低,50.7%。与开孔压缩强度保持率降低趋势是一致的。该结果再次表明交织铺层结构对层间损伤具有一定的抵抗能力,有利于层合板的损伤容限。

在现代城市轨道交通列车运行控制过程中,列车通信网络发挥着不可替代的作用,不但负责信息传输,而且还要执行某些重要的控制逻辑,因此,列车通信网络通信质量的稳定性至关重要。本文结合现场普遍发生的列车通信网络故障,进行深入分析,找到问题发生的根源,进而提出整改建议。

表5 准各向同性层合板冲击后压缩性能Tab.5 Compressive residual strength after impact of quasi-isotropic ply laminates

3 结论

(1)交织正交层合板纵向拉伸、压缩和弯曲性能较非交织板的性能均有所下降,但交织板层间剪切性能较非交织板的有明显提高,提高幅度约为16.0%。

(2)两向交织和四向交织准各向同性层合板拉伸强度较非交织板明显下降,且四向交织板拉伸强度下降幅度略高于两向交织板,表明随着交织铺层组厚度的增加,层合板拉伸性能呈下降趋势。

根据社会需要、行业需要 联合企业共同制定“卓越计划”下能动专业的培养目标;构建 “卓越计划”校企联合培养人才的新路径,以保证“卓越计划”的顺利实施[5]。

(3)两向交织和四向交织准各向同性层合板开孔后拉伸和开孔后压缩强度保持率均高于非交织板,表明交织准各向同性层合板有利于提高复合材料层合结构的开孔损伤容限。

(4)两向交织和四向交织准各向同性层合板冲击后分层损伤面积明显低于非交织板,且冲击后压缩强度保持率均高于非交织板,表明交织准各向同性层合板有利于提高复合材料层合结构的抗冲击损伤能力。

2016年,电力开发公司宣布规制委完成评审的时间将进一步延后约2年时间。同时,该公司预计安全升级的建设工作将在2016年启动,并在2023财年下半年完成。

(5)综合以上结果,表明交织铺层结构层合板相对于普通非交织层合板具有更好的损伤容限能力。