CFRP铣削有限元模型建立及切削力仿真分析

2019-07-23杨振朝杨福杰肖继明元振毅

杨振朝 杨福杰 肖继明 元振毅 李 言

(西安理工大学机械与精密仪器工程学院,西安 710048)

文 摘 为探索碳纤维增强树脂基复合材料(CFRP)铣削加工过程中切削力与工艺参数之间的映射关系,建立CFRP铣削加工有限元仿真模型并对切削力进行分析。基于ABAQUS软件通过定义材料属性、材料失效模型、纤维铺层数和纤维方向建立了CFRP铣削加工二维有限元仿真模型,并对该模型进行了实验验证。基于该模型,分析了切削力与纤维方向角、铣削速度、每齿进给量和刀具前角等工艺参数之间的映射关系。仿真结果表明:纤维方向角从0°增大到90°,切削力呈现降低趋势,而纤维方向角从90°增大到180°,切削力呈现增大趋势。随着切削速度和每齿进给量的增大,切削力随之增大,而随着刀具前角增大,切削力随之减小。

0 引言

碳纤维增强树脂基复合材料(CFRP)以其比强度和比模量高、耐腐蚀性能好等特点,在航空航天领域应用越来越广泛[1-2]。CFRP 常用热压釜、模压、纤维缠绕等方法进行塑性成型,但是为了满足尺寸公差、表面质量等方面的要求,车削、铣削、钻孔等机械加工也是必不可少的后续加工方式[3-4]。由于CFRP的各向异性、非均质性等特征使得切削加工困难,在加工过程中特别容易造成分层、撕裂等损伤,进而降低结构件的疲劳性能和强度[5-6]。

大量研究表明,切削力是CFRP 材料切削加工中产生分层的主要原因,适当的控制切削力可以有效降低分层等表面缺陷[7]。CFRP材料切削过程中纤维方向角、切削参数、刀具几何参数等因素对切削力具有重要影响。国内外学者对CFRP 切削过程的切削力进行了大量的研究工作,研究方法有解析法、模拟法和实验法。JAHORMI 等[8]提出使用能量法建立一个理论模型来预测单向CFRP 复合材料加工过程的切削力,结果表明纤维方向角在90°~180°,刀具前角越大,切削力越大。RENTSCH 等[9]用隐式的宏观模型和显式的微观模型来模拟CFRP 切削过程,结果表明仿真计算出的切削力远远小于实验数据,原因主要是当有限元中的元素达到了渐进损伤模型的最大损害值,有限元中的元素就会因承受不了负载而被删除。ABENA 等[10]提出了一种正交加工单向(UD)CFRP 层压板时,在二维显式有限元模拟中表征界面区域的新方法,并通过实验验证了不同纤维取向(45°、90°、135°)对预测切削力和推力的影响。秦旭达等[11]用ABAQUS建立了CFRP 正交切削模型,分析了切削过程中四个纤维角度的应力特征并观察了加工表面。王福吉等[12]通过实验研究了CFRP 切削加工过程中切削参数对切削力的影响规律,研究发现进给量对切削力影响最大,建议在较高切削速度和较低的进给量下可以获得较低的切削力。

从以上研究可以看出,国内外学者对于CFRP 的切削力已经做了广泛的研究,但是由于CFRP 自身结构复杂,性质为各向异性,其铺层方式和纤维角度也是多种多样,在不同铺层方式以及不同纤维方向角下切削力表现不同,关于切削力的研究仍然是热点研究方向,尤其国内在CFRP 切削仿真领域目前处于起步阶段,因此通过有限元仿真进一步对CFRP 切削力进行研究,依然具有很重要的意义。本文基于ABAQUS 软件通过定义材料属性、材料失效模型、纤维铺层数和纤维方向建立了CFRP 铣削加工二维有限元仿真模型,基于该模型,分析了切削力与纤维方向角、铣削速度、每齿进给量和刀具前角等参数之间的映射关系,拟为CFRP 铣削过程中切削力控制和参数优化提供依据。

1 CFRP切削有限元模型的建立

目前关于复合材料的建模方法主要有宏观和微观两种,宏观方法大多用来研究仿真中的切削力以及宏观破坏模型,微观方法大多用来研究纤维断裂以及纤维与机体之间的破坏机理[13]。由于本文主要研究切削过程中切削力变化,故采用宏观方法建模。

1.1 材料属性

仿真材料为T300/5222A碳纤维增强环氧树脂复合材料,碳纤维为单向排列,仿真模型中定义每个方向CFRP材料性能参数如表1所示。

表1 CFRP材料性能参数Tab.1 Material properties of CFRP

刀具材料选用WC 硬质合金,其密度ρ为14.9 g/cm3,泊松比ν=0.2,弹性模量E=0.8 GPa。

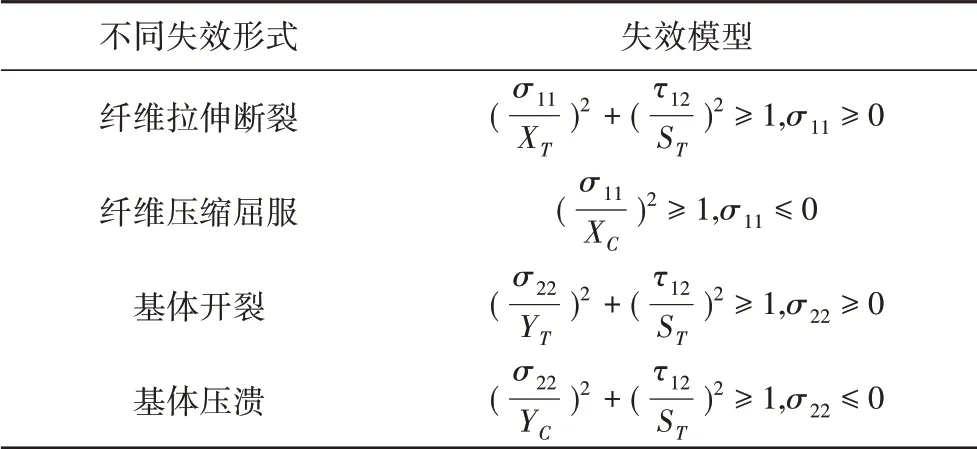

1.2 材料失效模型

在CFRP 切削时,材料的失效模型对切削仿真结果的准确性有着至关重要的影响,国内外学者通过不断的实践和分析,认为Hashin 准则适用于脆性材料仿真,且对材料的损伤、破坏等仿真较为准确[14-15]。因 此,本 文 在CFRP 铣 削 仿 真 时,选 用Hashin 准则。就CFRP 材料切削加工而言,失效模型能否适用时,主要考虑纤维拉伸断裂、纤维压缩屈服、基体开裂和基体压溃等四种形式。纤维在应力下的失效准则如表2所示。

表2 纤维在应力下失效准则1)Tab.2 Fiber failure criteria

1.3 仿真模型建立

图1 二维仿真模型Fig.1 2D simulation model

建立仿真模型是有限元仿真的第一步,模型合理性的判断标准在于既可以达到仿真所需精度,又可以降低计算成本,综合二者判断标准,考虑到碳纤维复合材料切削进入稳态切削过程较快,因此,将工件几何模型尺寸设置为长2 mm、宽1 mm,刀具几何模型前角5°,后角6°,然后由草图生成部件,通过装配得到切削所需的CFRP 铣削二维仿真模型如图1所示。

1.4 纤维方向定义及网格划分

由于所建立的模型是基于宏观模型考虑,因此,这里通过定义材料方向来表征纤维方向,如图2所示,其中1 表示纤维方向,2 表示纤维垂直方向。在全局坐标系中输入旋转角度,可以改变纤维方向。单元类型选择为四节点平面应力减缩积分,二次精度,自动沙漏控制,选用单元删除。刀具单元类型选择和工件相似。

图2 纤维方向示意图Fig.2 Fiber direction

为了使切削效果更加理想,工件模型分为a、b、c、d四个区域,如图1(a)所示,对四个区域分别单独划分网格,b区域属于刀具和工件初始接触区域,将该工件和刀具接触处设置为圆角,且在该区域划分网格时,选择四边形自由网格,可以避免刀具刚接触工件时,碰撞剧烈而使模型变形较大,便于切削稳态的进行。a处为稳态切削区域,选用四边形结构化网格,网格细化,可以使仿真模拟更加精确,c处选用四边形结构化网格,d处为不切削区域,网格选用四边形自由网格,网格布种为自上而下的密度布种,可节约计算时间。a、b、c处单元网格大小为0.01 mm,工件网格总数为7043,刀具在刀尖处增大网格密度,以便计算结果更加精确,在复合材料切削时,主要分析工件的变化,不对刀具单独分析,且刀具不会出现崩刃,因此将刀具定义为刚性材料。网格划分结果如图3所示。

图3 网格划分结果Fig.3 The result of grid division

1.5 实验验证

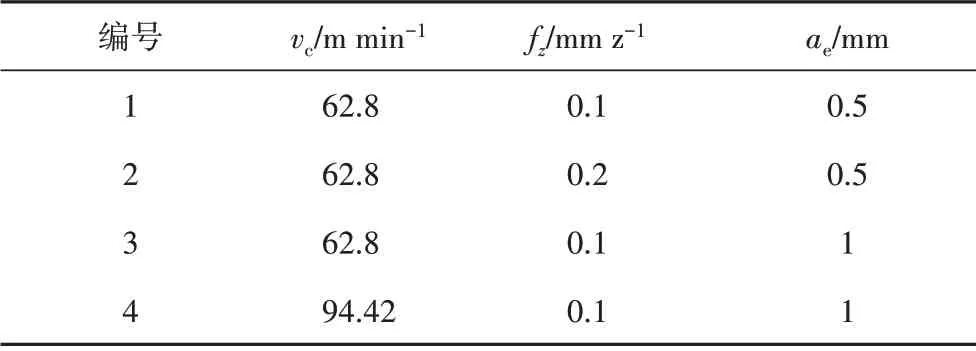

为了验证所建立的CFRP切削有限元模型的准确性,采用HAAS数控机床对CFRP板进行切削力实验验证。实验材料为日本东丽公司生产的T300/5222A碳纤维增强环氧树脂复合材料,采用热压罐成型工艺制备试样,碳纤维单一纤维方向铺设,复合材料试件铺层数量为24 层,单层厚度为0.125 mm,纤维体积分数为65%。刀具选用硬质合金四刃立铣刀,通过改变铣削速度、每齿进给量和铣削宽度,分别测得切削力,以最大切削力值作为参考对象。由于铣削过程中,沿刀具轴向力较小,即Fz测量值较小,且切削参数对其影响也不大,故分析时,只对Fx、Fy进行对比分析。实验参数如表3所示。改变的切削参数分别为铣削速度vc、每齿进给量fz、铣削宽度ae。

表3 实验参数Tab.3 Cutting parameters in test

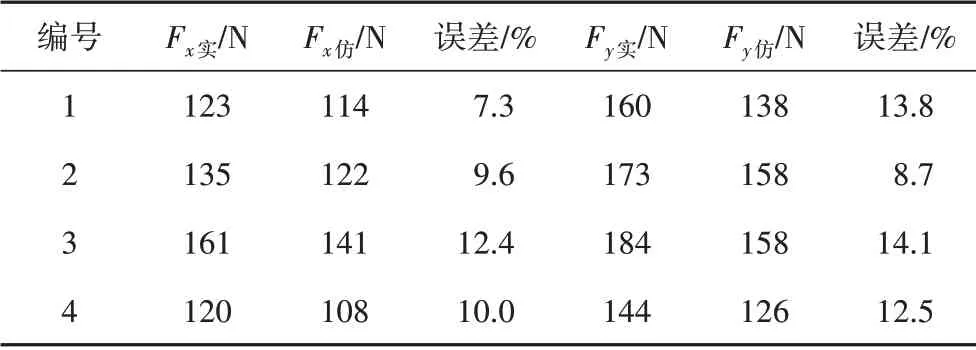

切削力实验与仿真对比结果如表4所示。

表4 切削力仿真值和实验值对比Tab.4 Comparison of simulation and experiment values of cutting forces

通过比较发现,切削力仿真值略小于实验值,这可能是因为仿真过程中没有考虑刀具磨损造成的,而实际实验中,CFRP 切削过程中由于碳纤维较硬,与刀具产生摩擦和刻划,造成刀具磨损很快,从而导致切削力急剧增大,故仿真值小于实验值。通过误差分析发现,实验值和仿真值最大误差为14.1%,在允许误差范围内,因此,证明了此模型的正确性。

2 结果及分析

2.1 纤维方向角对切削力的影响

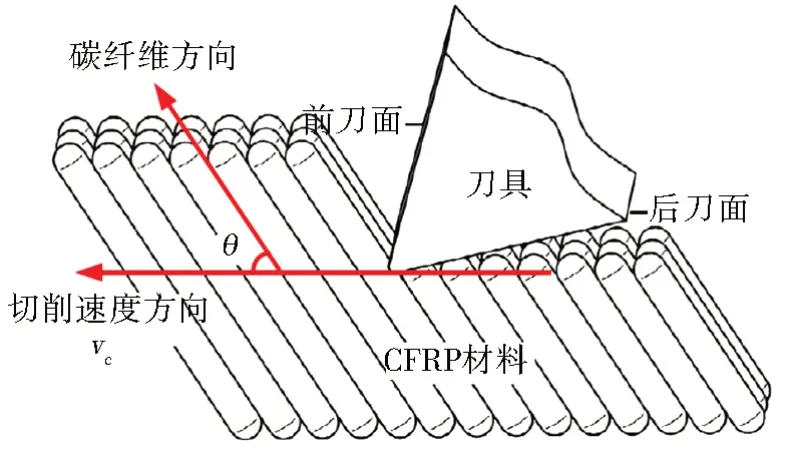

纤维方向角(θ)定义为切削速度方向与碳纤维方向(指向未切削材料层)所构成的角度[16],如图4所示。在实验过程中,纤维方向角的变化通过改变单向层合板的偏转角度来获得。

仿真时,纤维方向角θ取值范围从0°~180°,图5为当θ=90°时整个切削过程中的切削力随时间的变化曲线,可以看出x向切削力远远大于y向。

图4 纤维方向角定义Fig.4 Definition of fiber orientation angle

图5 θ=90°时切削力随时间的变化曲线Fig.5 The curve of cutting forces over time when θ=90°

对不同纤维方向角条件下切削力随时间变化曲线中稳定部分的波峰值进行提取并求平均值,作为切削力仿真值,从而获得切削力与纤维方向角之间的映射关系,如图6所示。

图6 纤维方向角对切削力的影响规律Fig.6 Effect of fiber orientation angle on cutting force

从图6可以看出,0°<θ<90°时为顺纤维切削,切削力随着纤维方向角θ的增大而降低;90°<θ<135°时为逆纤维切削,切削力随着纤维方向角θ的增大而增大;切削力最小值发生在纤维方向角取90°时。这是因为碳纤维轴向的拉伸强度大于垂直于碳纤维轴向的剪切强度,当刀具切削碳纤维时,平行碳纤维轴向切削所需切削力大于垂直碳纤维轴向切削所需的切削力,因此当0°<θ<90°时,刀具垂直于纤维轴向切削的概率逐渐增大,因此切削力逐渐减小;当90°<θ<180°时平行于纤维轴向切削的概率逐渐增大,因此切削力逐渐增大[17]。这与文献[18]中的实验结果一致,也验证了仿真结果的正确性。

2.2 铣削速度对切削力的影响

图7为铣削速度对切削力的影响曲线,可以看出,随着铣削速度的增大,切削力随之增大。这是由于随着铣削速度vc的增大,材料被刀刃切除的频率增大,刀具表面受碳纤维的摩擦和刻划作用增强,从而导致切削力增大[19]。

图7 铣削速度对切削力的影响规律Fig.7 Effect of milling speed on cutting force

2.3 每齿进给量对切削力的影响

图8为每齿进给量对切削力的影响曲线。

可以看出,随着每齿进给量fz的增大,切削力随之增大。这是由于每齿进给量fz的增大等于增大了每个铣刀刀齿瞬时的切削厚度,从而导致切削力增大。

图8 每齿进给量对切削力的影响规律Fig.8 Effect of feed per tooth on cutting force

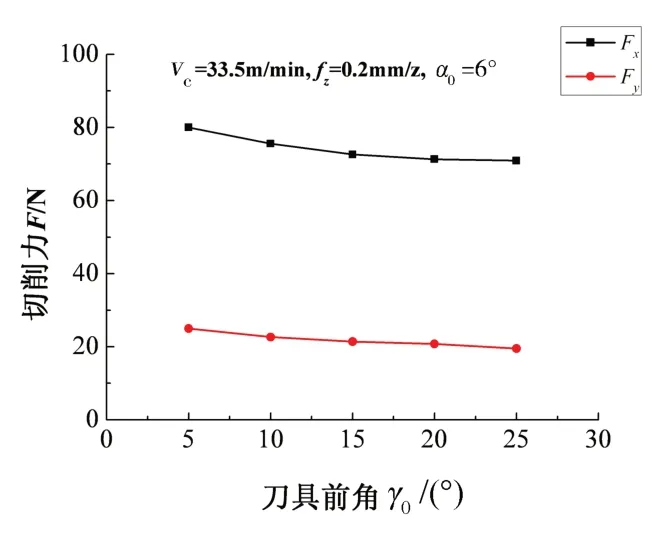

2.4 刀具前角对切削力的影响

图9是刀具前角对切削力的影响曲线,可以看出,前角的增大导致两个方向的切削力都随之降低。这是因为增大刀具前角,刀具更加锋利,切屑与工件的挤压减小,故切削力降低。

图9 刀具前角对切削力的影响规律Fig.9 Effect of rake angle on cutting force

3 结论

(1)基于宏观方法,通过定义材料属性、材料失效模型、材料的纤维层数及每层的纤维方向,建立了CFRP 铣削加工有限元模型,并通过切削力实验验证了该模型的正确性;

(2)0°<θ<90°时,切削力随纤维方向角的增大而降低,而90°<θ<180°时,切削力随纤维方向角的增大而增大,切削力最小值出现在纤维方向角为90°时;

(3)切削力随铣削速度和每齿进给量增大而升高,随刀具前角增大而降低。