基于铺覆模拟的复合材料螺旋桨叶片分区域铺层优化

2022-03-17李雪芹郭双喜

李雪芹 郭双喜 陈 科

(1 先进复合材料重点实验室,中国航空制造技术研究院复合材料技术中心,北京 101300)

(2 海军研究院,北京 100161)

文 摘 为了提高复合材料螺旋桨叶片的结构刚度,分区域优化设计了叶片复合材料结构的铺层角度。根据螺旋桨叶片的厚度和载荷条件,将其划分为4 个区域。铺层优化以0°、45°、90°及-45°四个方向的铺覆在各个区域的模拟结果为基础。与初始的铺层方案[0/45/0/-45]sn相比,优化后叶片的铺层方案能使铺层的主方向接近叶片各截面中心点的连线。优化后螺旋桨叶片的1 阶和3 阶频率提高超过了25%,2 阶频率提高超过了5%;表面均布载荷下叶片变形减小了50%,热载荷下叶片变形减小了约25%;优化达到了提高叶片结构刚度的预期效果。分区域优化的方法既利用了复合材料的可设计性又提高了优化效率,适用于复杂复合材料结构的铺层优化。

0 引言

纤维增强复合材料叶片与传统的金属叶片相比,具有低振动、低噪音、轻质高效、耐腐蚀等特点。纤维增强复合材料在船用螺旋桨叶片、风电叶片、航空发动机叶片上的应用具有巨大的潜力[1-3]。在小型快船、游艇等领域,短切玻璃纤维作为增强相的树脂基复合材料用量非常大,但短切玻璃纤维增强复合材料叶片大多仅适用于小型船只,若需要承受较大的推力和转矩则应采用连续碳纤维增强复合材料。

复合材料的特点是设计与制造的一体化,设计前就应确定制造工艺方式。复合材料叶片可直接采用三维机织或编织+RTM工艺方法成型[4-5],或采用二维平面单向或多向织物通过铺覆来制造[6-7]。三维机织或编织+RTM工艺方法难度大、成本高、周期长,复合材料螺旋桨叶片这类变厚度复杂结构一般用预浸料在模具上一层层铺覆来制造。但是,纤维在成型复杂形状复合材料结构的过程中基本上不可延伸,为了贴合三维铺覆曲面,预浸料会通过剪切发生变形以适应形状,预浸料变形后纤维的方向便会发生变化[8-10]。

螺旋桨的叶片分布在桨毂四周,是典型的厚度逐渐变化的曲面零件。螺旋桨叶片的曲面呈螺旋面形状,在设计时先确定一系列与螺旋桨同轴的不同半径的圆柱形切面的型值点,这一系列圆柱面上的型值点围成一个闭合的截面曲线,各柱面上的截面曲线形状尺寸不同,且依照特定的要求绕螺旋桨旋转轴进行一定螺旋角度变换[11-13]。一般来说,螺旋桨叶片各处都是非等厚的,且叶面、叶背都是空间上的变曲率曲面。因叶片的空间形状复杂,采用连续纤维复合材料在设计及成型上都存在不小的难度。

在前期研究中,已对船用复合材料螺旋桨叶片的有限元建模方法进行了讨论[14-15],采用Fibersim 软件对叶片曲面上的纤维铺覆过程进行了模拟,发现在叶片局部位置局部坐标系下的铺层角度与原设定角度之间的偏差超过了25°[15]。纤维方向对复合材料结构的变形、屈曲等性能的影响不可忽视,在进行设计时应使用铺覆模拟结果中的纤维方向以减少误差[15-17]。复合材料螺旋桨叶片设计时一般是根据桨叶的结构形式及载荷传递路线来确定铺层角度,大多忽略了纤维的方向变化这个因素。在进行复合材料螺旋桨叶片铺层优化时大多整体调整铺层角度及其比例,通过比较计算结果确定优化方案[18-20]。但铺层方案的设计大多依赖于经验,可能并不能得到最优的铺层方案,且效率较低。

本文基于Fibersim软件对纤维沿设定坐标系的0°、45°、-45°和90°铺覆模拟结果,分析纤维方向的变化规律;根据叶片铺层的形状对叶片进行分区,结合纤维方向分析结果分区域地对各区域铺层角度进行重新设计优化,根据不同区域厚度和受力情况不同设置不同的铺层方案。比较优化前后不同工况下叶片的响应,为船用复合材料螺旋桨铺层优化设计提供技术参考。

1 材料及结构

1.1 材料

叶片采用T300级碳纤维增强的环氧树脂复合材料单向预浸料制造,其性能表现为正交各向异性,如表1所示。表1中,E为模量,G为面内剪切模量,ν为泊松比,α为热膨胀系数;下标x表示纤维方向,y代表横向,z代表厚度方向,xy表示x-y面内。预浸料的单层厚度为0.2 mm,成型后复合材料密度为1.58 g/cm3。

表1 碳纤维增强复合材料性能Tab.1 Properties of carbon fiber enhanced composite

1.2 结构

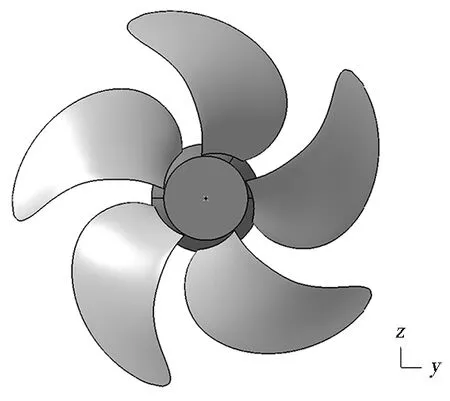

研究对象为五叶大侧斜船用螺旋桨[15],如图1所示。螺旋桨的旋转直径为3 160 mm,总侧斜角为45°,叶片的最大厚度为108.8 mm。

图1 五叶复合材料叶片螺旋桨Fig.1 5-bladed composite propeller

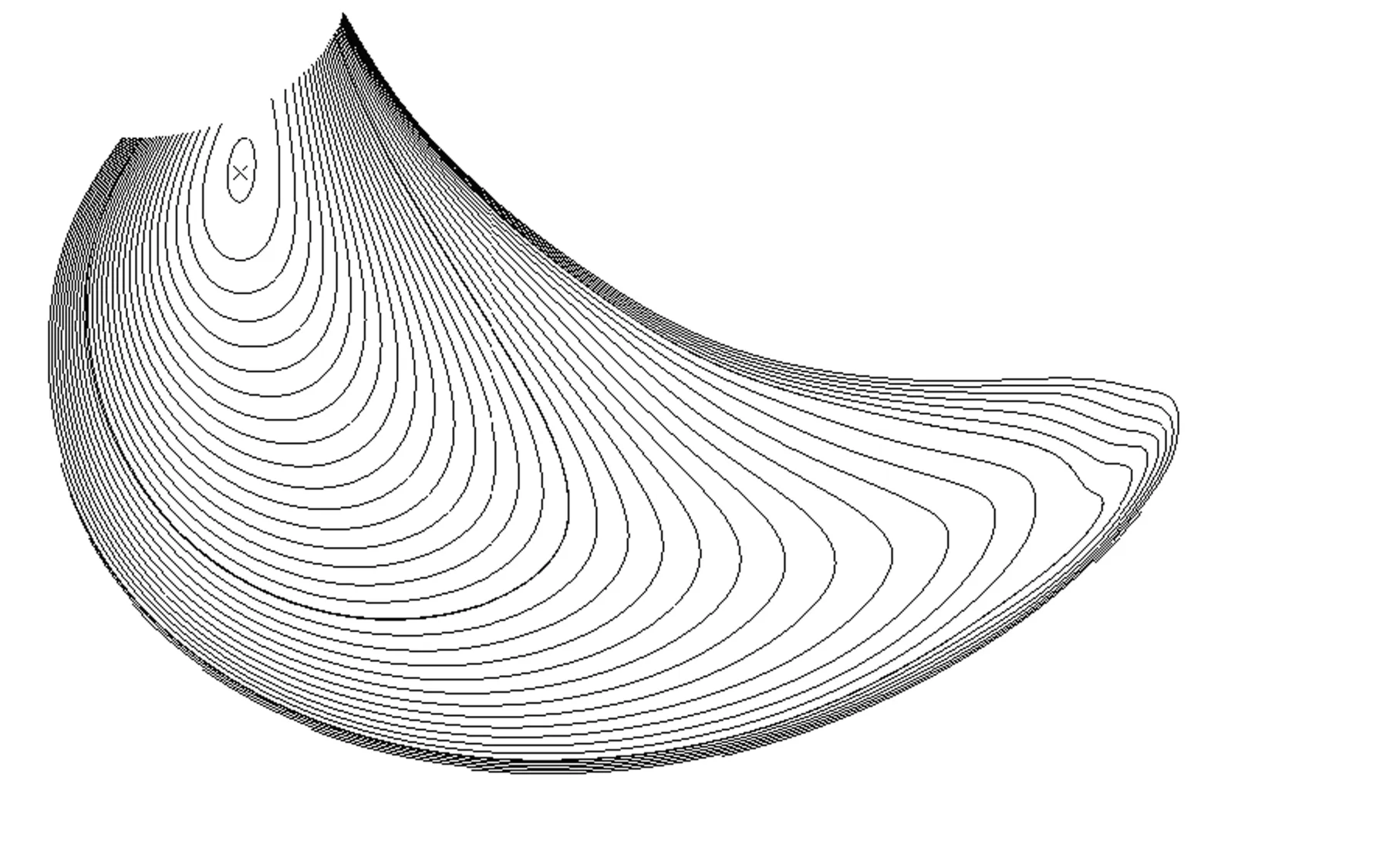

螺旋桨叶片的有限元模型与文献[15]中相同。将复合材料螺旋桨叶片由中面分为叶背和叶盆两部分,再将叶面或叶背曲面偏移后与中面相交,即得到叶背或叶面部分铺层的边界。叶背部分的铺层边界如图2所示[15],叶面部分的铺层边界形状与叶背部分基本相同,形成对称结构。越厚的部位铺层数越多,所有铺层共同形成了叶片中间厚、边缘薄的几何形状。

图2 叶背中面上的铺层边界Fig.2 Ply boundaries on mid-surface of blade back

2 结果与讨论

2.1 铺覆模拟

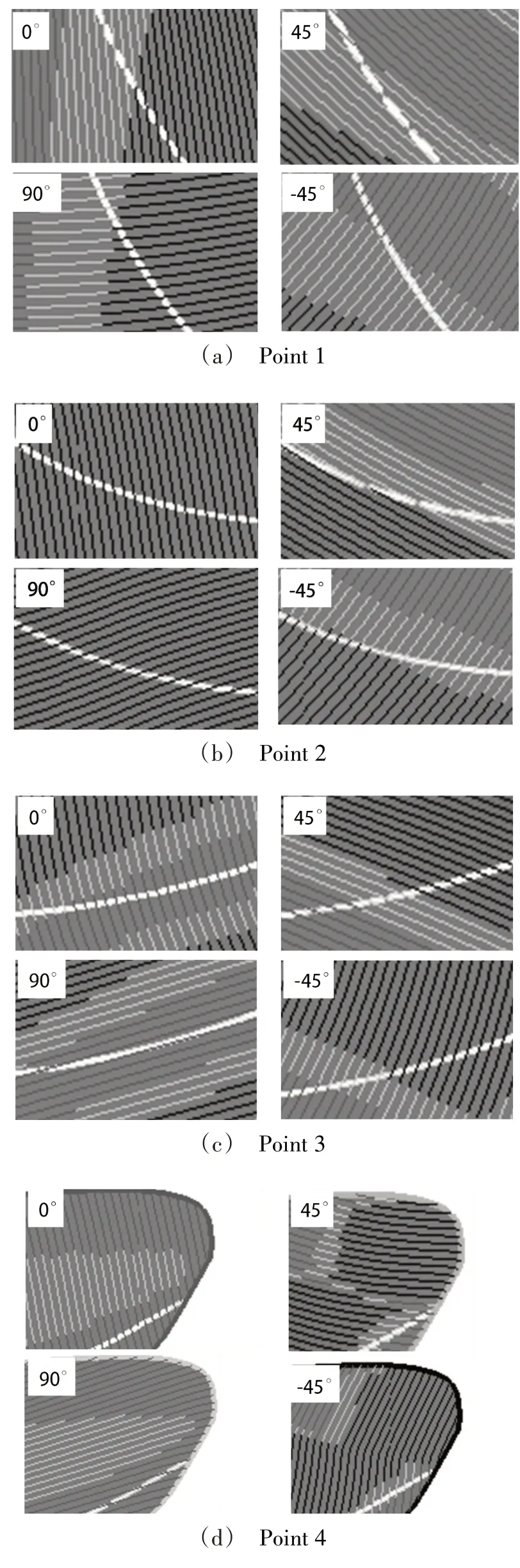

螺旋桨叶片的叶面和叶背均是空间上的复杂曲面,因此复合材料铺覆时变形较大。为了解复合材料预浸料在铺覆叶片时纤维方向的变化规律,采用Fibersim 软件对0°、45°、90°及-45°这4个铺层角度进行复合材料铺覆模拟。

在叶片中面上铺覆模拟时,4个铺层角度纤维方向如图3所示,图中还绘出了叶片各截面中心点的连线作为参考。由图3可以看出,铺层由叶根往叶尖铺覆时预浸料发生变形,纤维角度不断发生变化。若以截面中点连线的切线作为参考坐标的x轴,0°方向铺层的角度逐渐增加,45°方向铺层的角度先减小后增加;90°方向铺层的角度逐渐减小,而-45°方向铺层的角度先增加后减小。

图3 叶片中面上4种角度铺层的变形程度模拟结果Fig.3 Distortion simulation results on the middle surface of the blade for 4 layers with different fiber orientation

2.2 叶片分区

复合材料螺旋桨叶片同时受到离心力和水动压力载荷的作用,产生弯扭耦合变形,复合材料的纤维方向应尽量接近其载荷传递路径。但由于复合材料铺层的变形能力有限,铺覆过程中纤维方向只能沿原点设置的方向发生一定程度的偏转,偏转角度太大时会产生褶皱。因此,让纤维方向与母线保持一定的角度是无法做到的。但是,复合材料的设计灵活性很强,使得可以通过调整铺层角度,使其不同位置上铺层后的层合板主受力方向沿着载荷方向。

虽然可以通过调整每一层的方向来优化叶片的铺层,但由于纤维取向的改变对叶片的性能有一定影响[18],需要在设计时采用铺覆后的真实纤维方向,因此,要调整每一层的方向得到较优铺层方案非常复杂。为了减少优化的工作量,可以先根据铺层的形状,将叶面和叶背部分区域设置不同的铺层组,再针对铺层组进行角度优化。

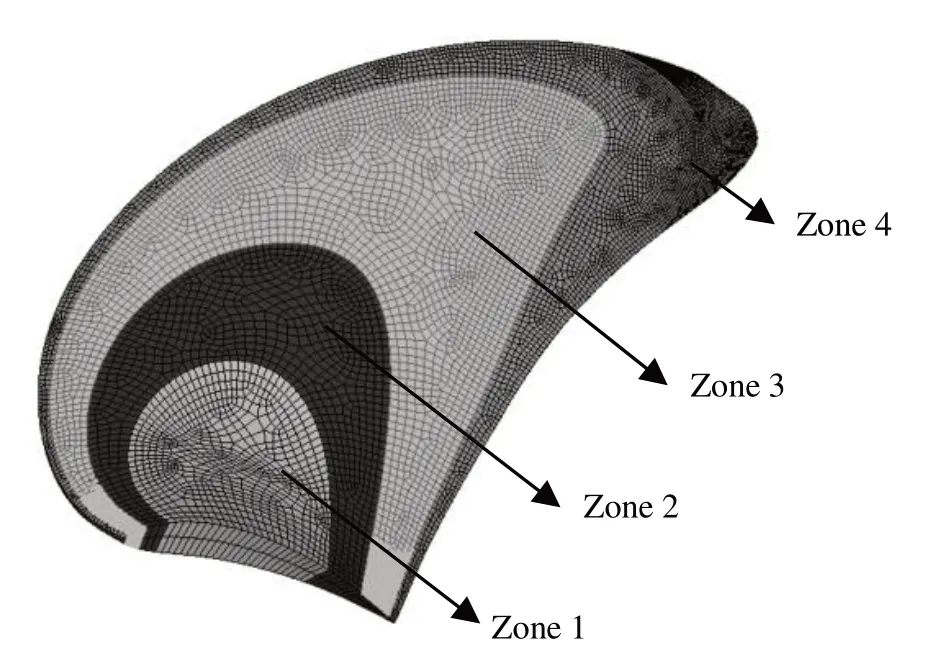

划分区域的数量应考虑具体尺寸、结构特征及复合材料铺层设计的特点。一般来说复合材料结构由多个对称均衡铺层组组合而成,铺层组应包含足够多的铺层数量以便进行设计。根据图2中铺层的形状,将叶面和叶背部分都划分了4 个区域,如图4所示。

图4 按铺层组划分区域的叶片实体网格模型Fig.4 Solid mesh mode of propeller blade divided by layup groups

各区域最大铺层数量、厚度及所含铺层组见表2,区域与铺层组对应情况如图5所示。

表2 各区域最大铺层数量、厚度及对应铺层组Tab.2 Layup numbers,max thickness of zones and corresponding layup groups

区域1对应表2中从1~8的全部铺层组;区域2对应1、2、3及6、7、8铺层组;区域3对应1、2及7、8铺层组;区域4则对应表2中的1和8铺层组,如图5所示。铺层组包含了112-176个铺层,可以设计成2到4个重复的铺层单元,既能发挥复合材料可设计性的优点,又能使铺层设计不至于太复杂而影响工作效率。

图5 叶片区域与对应铺层组位置示意图Fig.5 Position of zones and corresponding layup groups in propeller blade

2.3 铺层优化

叶片的初始设计铺层方案是[0/45/0/-45]sn,0°铺层比例占50%,叶片模态分析、表面均布载荷下的响应分析结果及均匀温度场中热载荷下的响应分析结果参见文献[15]。优化基于表2中的铺层组,目标是增加叶片的结构刚度,优化时以0°、45°、90°及-45°这4个方向进行设计。从叶根往叶梢方向在叶片上取4个点作为标记点,让这4 个点分别位于4 个区域内部,如图6所示[15]。分析标记点附近0°、45°、90°及-45°铺层纤维方向,以这4 个标记点处的纤维方向为基础,设计新的复合材料铺层方案。

图6 叶面中面上的铺覆原点及4个标记点Fig.6 Origin and 4 markers on mid-surface of blade face

叶片铺层的主方向应尽量接近叶片的母线才能更好地承受载荷,为了对比方便这里采用叶片各截面中心点的连线作为参考线。叶片角度的优化方法是以叶片各截面中心点的连线作为参考,使优化后叶片局部的铺层角度的主方向尽可能接近叶片各截面中心点的连线。在叶片中面上0°、45°、90°及-45°铺层在4 个标记点附近的纤维方向以及叶片各截面中心点的连线如图7所示。

图7 叶片中面上4个标记点处的纤维方向和参考线Fig.7 Fiber orientation and reference line around the 4 markers on mid-surface of blade

优化的铺层方案既要考虑叶片的受力,又要保持复合材料铺层的对称均衡。由图7可以看出,90°铺层在靠近叶梢的区域内(Zone 3、Zone 4)与叶片参考线之间的夹角较小,因此铺层组1和8以90°铺层为主,铺层组2和7增加了90°铺层使得0°和90°铺层数量为4∶3。Zone 3中,45°的铺层方向与叶片参考线之间的夹角较小,因此铺层组3和6增加了90°铺层,减小了0°铺层的比例,±45°的比例不变。优化后的铺层方案如表3所示,除了铺层组4、5外,其余铺层组均有所调整。

表3 优化铺层的铺层方案Tab.3 Optimize the paving scheme

优化铺层后叶片模态分析结果如图8所示。优化前后螺旋桨叶片前三阶固有频率结果对比见表4。

图8 优化后叶片的固有频率及振型 2×Fig.8 Natural frequencies and mode shapes of the optimized blade 2×

表4 叶片固有频率Tab.4 Natural frequency of blade

叶片前三阶固有频率与优化前相比均有不同程度的提高。2 阶频率提高超过了5%,1 阶和3 阶频率提高超过了25%。铺层的优化大大提高了叶片的固有频率。与0°等其他3 个铺层角度相比,90°铺层在叶片根部Zone 1 以外的其他3 个区域与叶片参考线之间的夹角均较小,增加90°铺层比例能使叶片铺层的主方向接近叶片的母线,提高叶片沿展向的弯曲刚度,从而提高了叶片的固有频率。

优化铺层的螺旋桨叶片表面均布载荷下的响应分析结果及均匀温度场中热载荷下的响应分析结果如图9和表5所示。

图9 优化后叶片均布压力载荷及热载荷下变形Fig.9 Displacement distributions of optimized blade under uniformly distributed thermal loads

表5 均布压力载荷及热载荷下叶片的最大位移Tab.5 Maximum displacement of blade under uniformly distributed pressure loads and thermal loads before and after optimization

优化后的螺旋桨叶片刚度增加,在同样表面均布载荷下变形减小了一半。热载荷下螺旋桨叶片的变形也减小了约25%。

由模态、表面均布载荷下的响应以及均匀温度场中热载荷下的响应计算结果可以看出,表3中的铺层优化方案对于增加叶片结构刚度,减少变形是十分有效的。

3 结论

(1)复合材料螺旋桨叶片的铺层角度优化方法以0°、45°、90°及-45°这4 个方向的铺覆模拟结果为基础,分区域优化铺层角度来提高结构刚度,使得铺层主方向尽量接近叶片各截面中心点的连线。

(2)优化后螺旋桨叶片的2 阶频率提高超过了5%,1 阶和3 阶频率提高超过了25%;表面均布载荷下优化后的叶片变形减小了一半,热载荷下变形减小了约25%。

(3)基于铺覆模拟结果分区域优化铺层的方法既利用了复合材料层合板结构的可设计性又提高了优化效率,适用于复杂复合材料结构的铺层优化。