适用于轮毂电机驱动电动汽车的ABS控制逻辑研究*

2019-07-19李敏杨坤王杰田昭贤李鹏程

李敏 杨坤 王杰 田昭贤 李鹏程

(山东理工大学,淄博 255000)

主题词:轮毂电机 制动防抱死系统 车轮转动惯量 逻辑门限值控制 正交试验

1 前言

轮毂电机驱动电动汽车因具有高集成化、高效率和独立可控的优势而成为未来高性能电动汽车的发展方向之一,适用于轮毂电机驱动电动汽车的制动防抱死系统也开始受到关注[1-7]。

近年来,国内外对轮毂电机驱动电动汽车开展了大量研究,其制动安全性逐步引起人们的重视[8-9],但制动方面的研究主要集中于制动能量回收,制动系统均采用了与传统车相同的ABS。通过前期研究发现,由于轮毂电机的应用使得车轮转动惯量大幅增加[10],这对于传统ABS在轮毂电机(IWM)驱动电动汽车中的控制效果有较大影响,主要体现为:车轮对制动力矩的响应迟钝,需要更大的制动力矩才能获得较大的制动减速度;车轮角速度变化率低,车轮减速度达不到门限值就会进入不稳定状态,可能导致车轮过早抱死,使ABS控制逻辑失效,进而影响车辆的行驶安全[11-13]。因此,研究车轮转动惯量大幅增加对ABS控制逻辑的影响规律并开发适用于轮毂电机驱动电动汽车的ABS控制逻辑具有重要意义。本文对此开展了理论研究,利用正交试验法对ABS控制逻辑的合理性进行分析,基于MATLAB/Simulink搭建了7自由度模型,对车轮转动惯量增加所引起的车辆制动性能变化进行分析,以期为轮毂电机驱动电动汽车ABS控制策略中控制门限值的合理确定提供理论依据。

2 ABS控制算法

2.1 转动惯量增加对ABS的影响分析

轮毂电机驱动电动汽车将电机、减速机构等集成在车轮内部,导致车轮转动惯量显著增加,从而显著影响车轮运动特性:

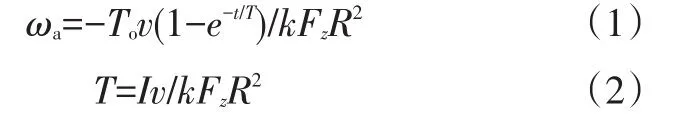

式中,ωa为车轮制动角加速度;To为制动器制动因数;v为车速;t为时间;T为制动减速度动态特性决定因子;k为轮胎特性曲线斜率;Fz为车轮对地面的法向反力;R为车轮半径;I为车轮转动惯量。

式(1)表达了附着系数最大时刻的车轮角加速度,式中常数Tov/kFzR2决定了到达最佳滑移率时车轮所能达到的最大制动减速度。由式(2)可以看出,大的转动惯量将使T变大,而T决定了在最佳滑移率处达到最大制动减速度快慢的动态特性,该动态特性对确定最佳门限值有重要意义,即转动惯量增加会影响ABS门限值的选择,从而影响ABS的控制效果。

2.2 ABS控制流程

过去,人们虽针对ABS控制算法开展了大量研究,但是产品化的ABS仍采用逻辑门限值控制算法[14-16]。本文以车轮角加、减速度门限值和参考滑移率作为控制量,以使汽车具有较短的制动距离和更好的制动稳定性为目标,提出了相应的控制策略,以高附着系数路面为例的ABS控制流程如图1所示,图1中,-a、s、s1、+a、+Ak分别为角减速度门限值、滑移率、滑移率门限值、角加速度门限值、角加速度上限值。

图1 高附着路面ABS控制流程

2.3 ABS的逻辑门限值控制模型

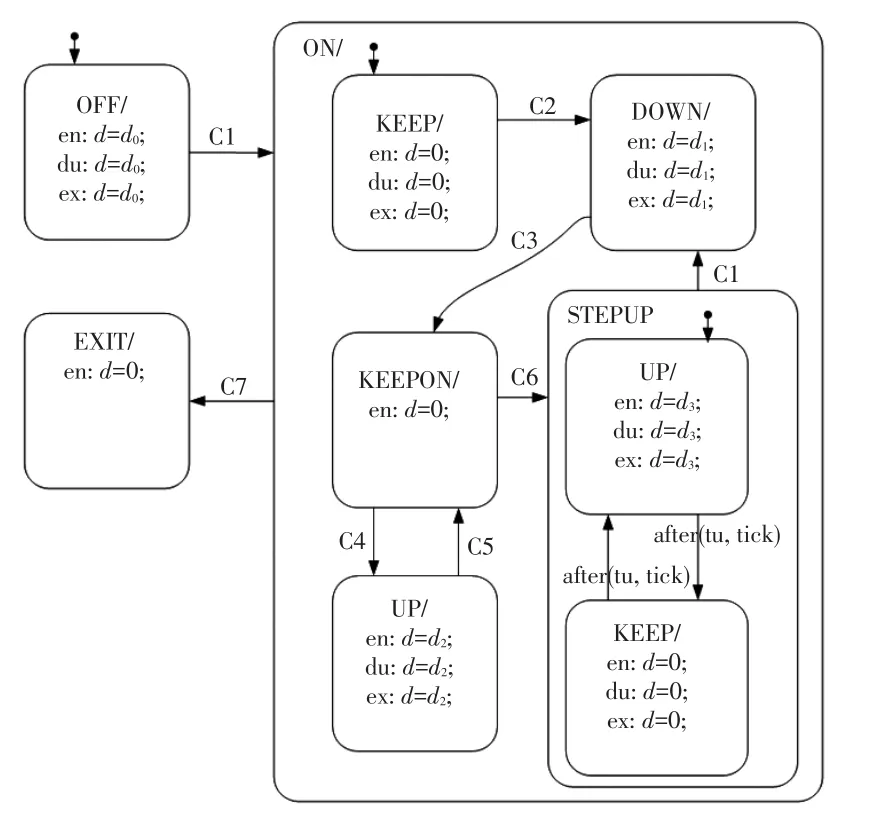

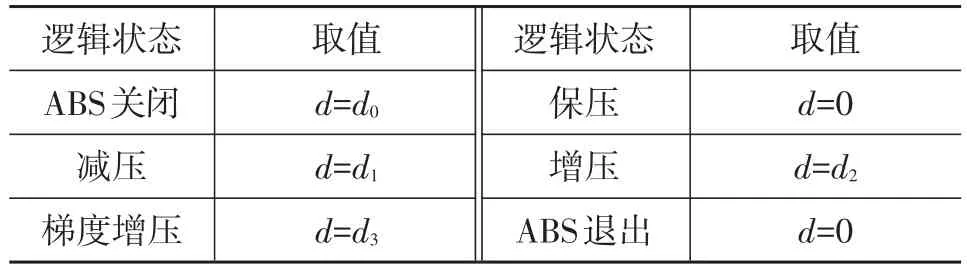

基于图1所示的控制流程,在MATLAB/Stateflow下搭建了如图2所示的ABS控制模型。ABS控制逻辑包括ABS开启、关闭、退出,以及增压、减压、保压和阶梯增压7个状态。各状态之间根据车轮的角减速度或者滑移率进行切换,切换条件如表1所示,各状态下制动力矩的调节斜率d的取值如表2所示。表2中,不同状态下斜率的取值d0、d1、d2、d3依次递减,其值通过标定确定。

图2 ABS控制模型

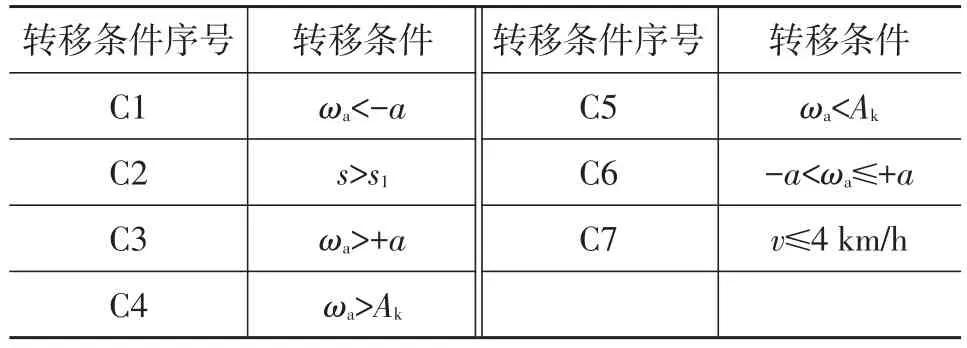

表1 控制逻辑状态切换条件

表2 控制逻辑状态取值

2.4 最佳门限值确定方法

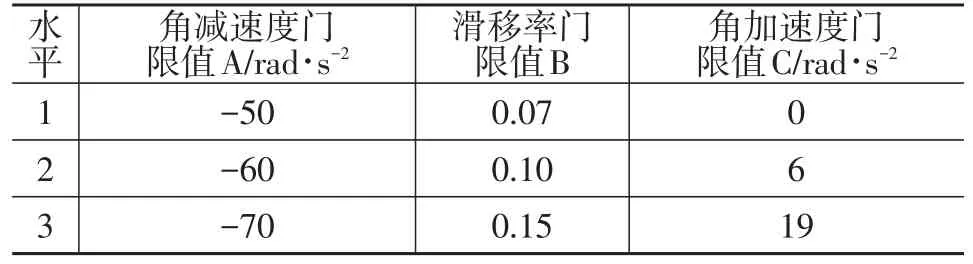

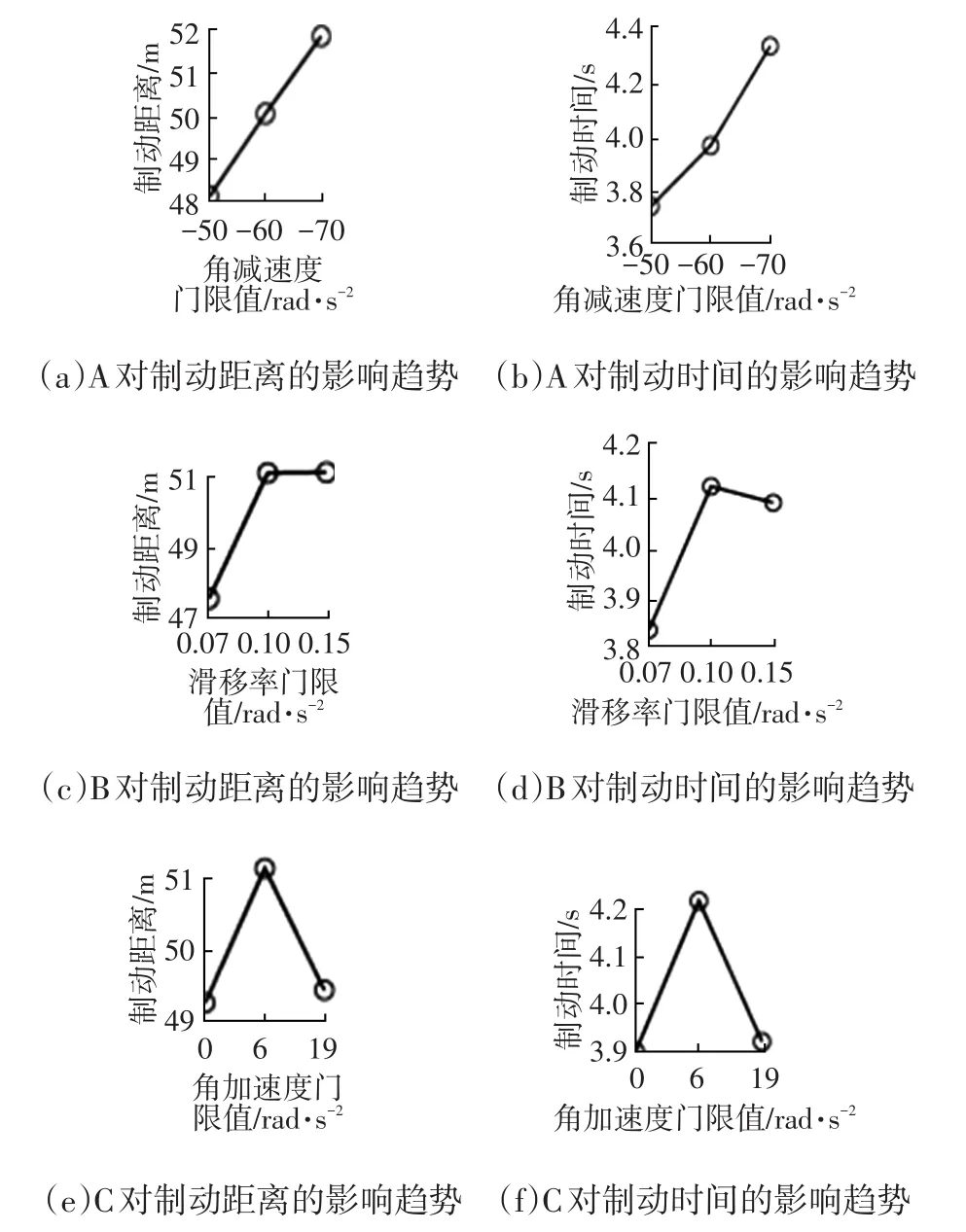

正交试验是利用正交表来设计多因素、多水平试验,并采用统计学方法分析试验结果的一种试验设计方法[17-18]。它利用正交表来安排少数次试验,通过对这部分试验结果进行分析计算,确定各因素的主次顺序,选取最优的水平组合。本文以制动距离和制动时间作为考察指标,设计了角减速度门限值A、滑移率门限值B、角加速度门限值C三因素三水平的正交试验和L9(33)正交表。

角减速度门限值应大于高附着路面峰值附着系数对应的车轮角减速度,同时小于低附着路面峰值附着系数对应的车轮角减速度,为此,取中等附着系数路面滑移率为7%~15%时的车轮角减速度。滑移率门限值取值过小时,制动过程中车轮对地面附着条件利用不足,滑移率门限值取值过大时,制动过程中车轮可能抱死,为此,滑移率门限值的取值范围设置为7%~15%。角加速度门限值取值过小时,会导致轮速还未充分恢复即进入增压阶段,从而使增、减压状态频繁切换,制动强度不足;角加速度门限值取值过大时,轮速会因无法达到门限值而使车轮一直处于恢复状态,导致过度减压,制动力不足,制动距离加长。因此,本文中角加速度门限值的水平取值范围为0~19 rad/s2,具体取值如表3、表4所示。

表3 试验的因素及水平取值

表4 试验设计方案及结果

极差P为k1、k2、k3中最大值与最小值的差值。极差越大,表明因素对试验结果的影响越大。根据对各因素的极差分析(见表4),可以得到以下结论:

a.角减速度门限值对制动距离和制动时间来说,极差均较大,是影响控制效果的关键因素。

b.以制动时间作为考察指标,滑移率门限值的极差与角加速度门限值的极差相差不大;以制动距离作为考察指标,滑移率门限值的极差远大于角加速度门限值的极差。因此,滑移率门限值是影响控制效果的次要因素。

c.角加速度门限值对两个指标的极差都较小,是对控制效果影响最小的因素。

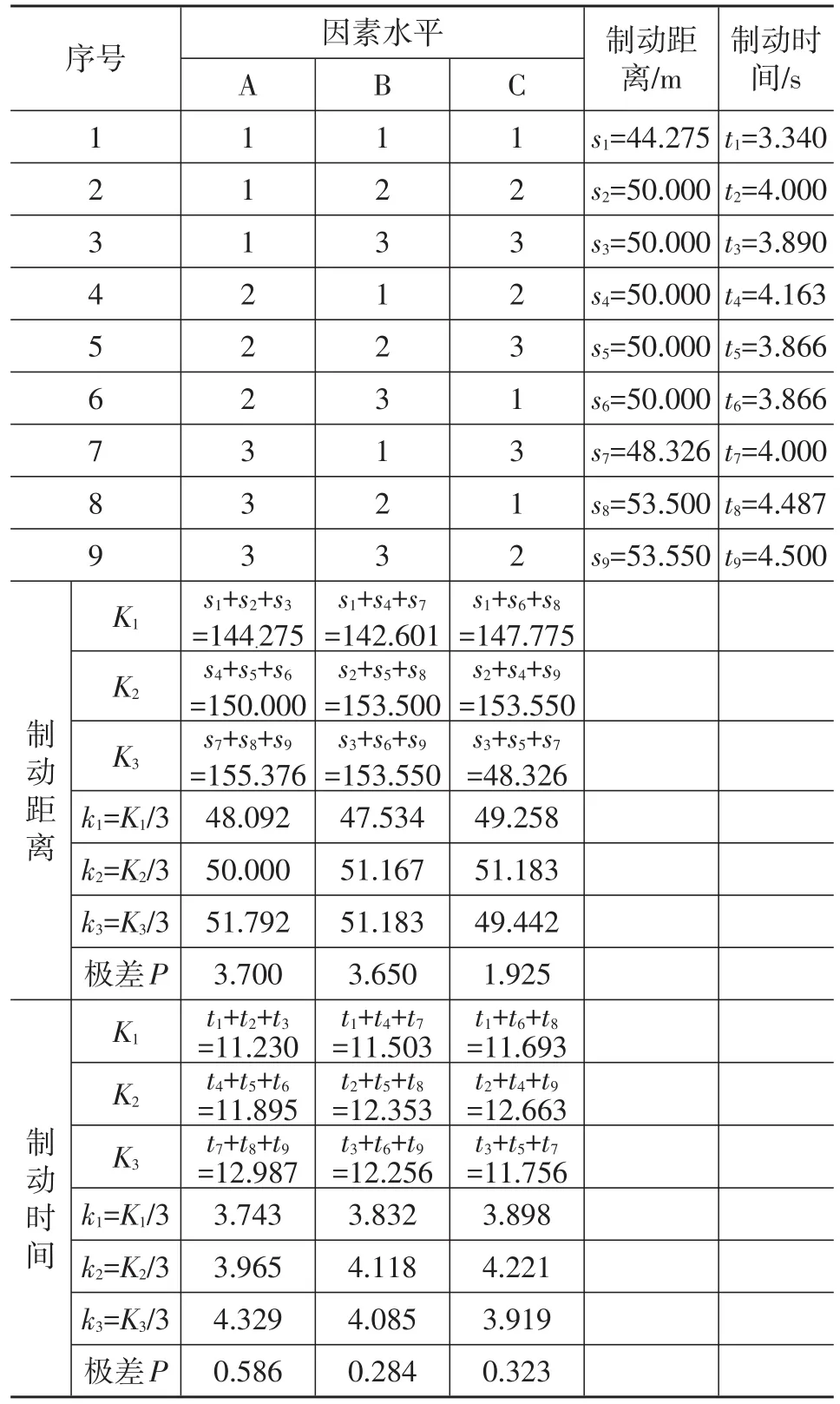

利用SPSS软件实现正交设计的方差分析,结果如表5和表6所示,由表5、表6可得各因素之间的显著性差异。F值是均方与自由度的比值,可以作为反映显著性差异的参数。F值越大,表明因素对试验结果的影响越大。对制动距离来说,FB>FA>FC,即滑移率门限值对制动距离的影响最大;对制动时间来说,FA>FC>FB,即角减速度门限值对制动时间的影响最大。综合表4~表6可得,3个因素对控制效果的影响由大到小依次是:角减速度门限值、滑移率门限值、角加速度门限值。

表5 SPSS的制动距离方差分析

表6 SPSS的制动时间方差分析

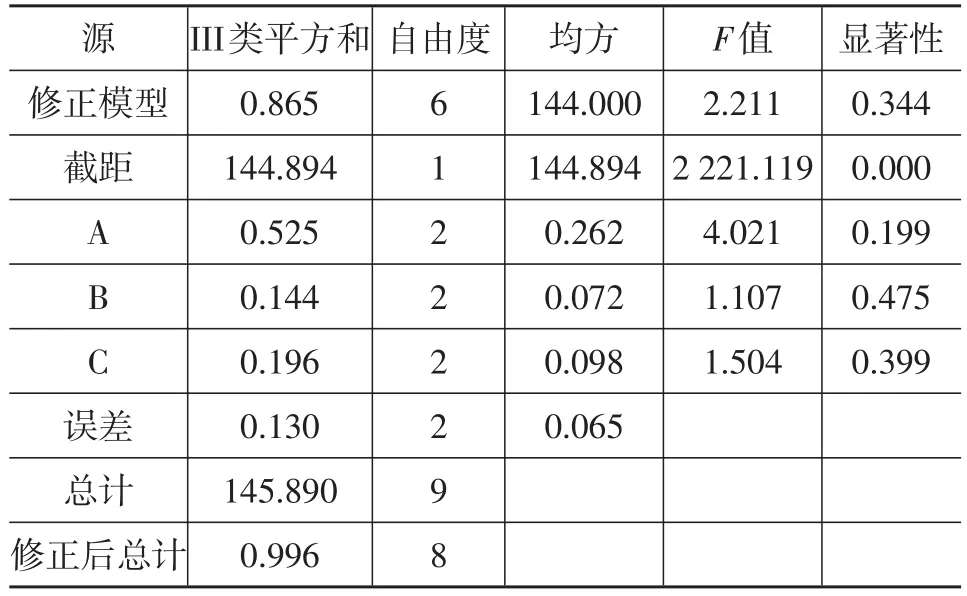

在确定了显著性差异的情况下,可根据趋势图确定最佳门限值。在SPSS软件的Data View视图中输入L9(33)正交表和9个试验指标的试验结果,得到各因素水平趋势如图3所示。

图3 影响制动距离和制动时间的各因素水平趋势

图3所示为正交试验中各因素各个水平平均值的趋势。对于制动距离和制动时间,其值越小代表车辆的制动性能越好。由图3a、图3b可知,制动距离和制动时间随着门限值的减小而显著增大,即角减速度门限值A取-50 rad/s2时制动距离和制动时间为最小;由图3c、图3d可知,制动距离和制动时间随着门限值的减小先增大后小幅减小,即滑移率门限值取0.15时制动距离和制动时间最小;由图3e、图3f可知,虽然制动距离和制动时间随着门限值的减小先水平增大后大幅减小,角加速度门限值C取0和19 rad/s2时制动距离和制动时间相差不大,但角加速度门限值C取0时,轮速还未完全恢复就进入增压状态,会导致车轮过早抱死。根据表4可以确定各水平代表的最佳门限值组合为A1B3C3,即角减速度门限值为-50 rad/s2、滑移率门限值为0.15、角加速度门限值为19 rad/s2。

3 仿真平台搭建

3.1 整车动力学方程

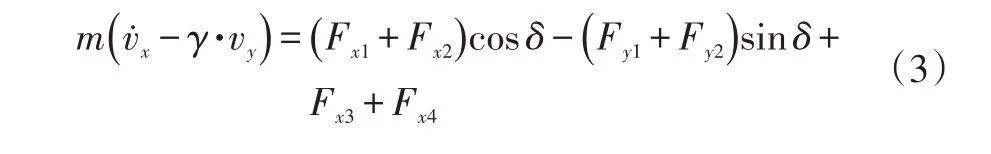

本文重点研究轮毂电机驱动电动汽车的防抱死制动系统,因此忽略悬架特性,搭建包括车辆、车轮、轮胎等模块的7自由度整车模型,其方程如下:

式中,m为整车质量;vx、vy分别为整车沿车辆坐标系x、y轴的分速度;v为车速;γ为整车横摆角速度;Fxi、Fyi分别为轮胎纵向力、侧向力,i=1,2,3,4分别表示左前轮、右前轮、左后轮、右后轮;δ为前轮转角;Iz为车辆绕Z轴的转动惯量;lf、lr分别为前、后轴到车辆质心的距离;l为轴距;df为前轴轮距;dr为后轴轮距。

3.2 车轮动力学方程

4个车轮的力矩平衡方程为:

式中,Tb为制动器制动力矩;Fxb为地面制动力。

车辆转向时,纵、横向加速度分别为:

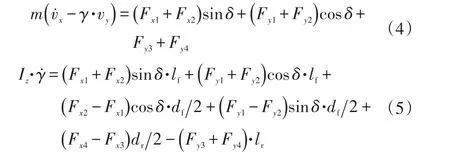

轮胎的垂向载荷为:

式中,Fzi(i=1,2,3,4)为各车轮垂直载荷;h为质心高度。

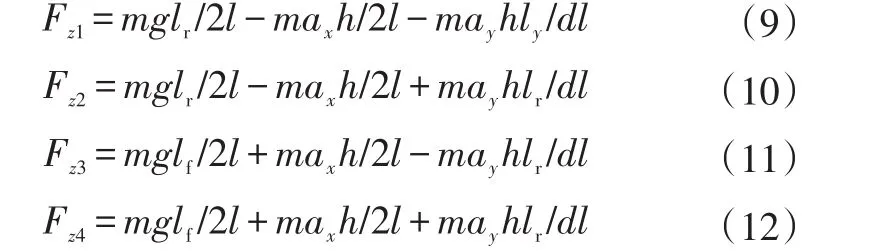

各车轮轮胎的侧偏角αi为:

各轮轮心在车轮坐标系下的纵向速度vti为:

轮胎滑移率可表示为:

式中,ω为车轮角速度。

本文所研究车辆的基本参数如表7所示。

表7 整车性能参数

4 仿真分析

4.1 车轮转动惯量增加对门限值的影响

本文以角减速门限值为例进行分析。由车轮运动方程可知,除地面制动力矩和制动器制动力矩外,车轮转动惯量也是影响车轮运动特性的重要因素。通过对无ABS的单轮车辆模型进行仿真,可得到不同车轮转动惯量下的角减速度曲线,对比峰值纵向力时刻的角减速度及其对应的时间,可得到车轮转动惯量增加对减速度门限值的影响规律,如表8所示。由表8可知,车轮转动惯量对角减速度门限值静特性无影响,对其动特性影响较大。具体表现为,车轮转动惯量越大,角减速度门限值越小,达到峰值纵向力的时间越长。因为车轮转动惯量越大,系统的惯性越大,车辆保持原行驶状态的能力越强,车轮对制动压力的反应越迟钝,车轮角速度变化率低,即角加/减速度小。在门限值相同的条件下,车轮转动惯量较小时,车轮角减速度能在滑移率到达最佳滑移率前达到门限值,车轮转动惯量较大时,车轮角速度变化率低,车轮减速度达不到门限值,而当车轮到达最佳滑移率时已经处于不稳定区域,很容易发生抱死。因此,车轮转动惯量较大时应减小角减速度门限值。

表8 不同车轮转动惯量下的角减速度门限值

4.2 车轮转动惯量增加时的仿真分析

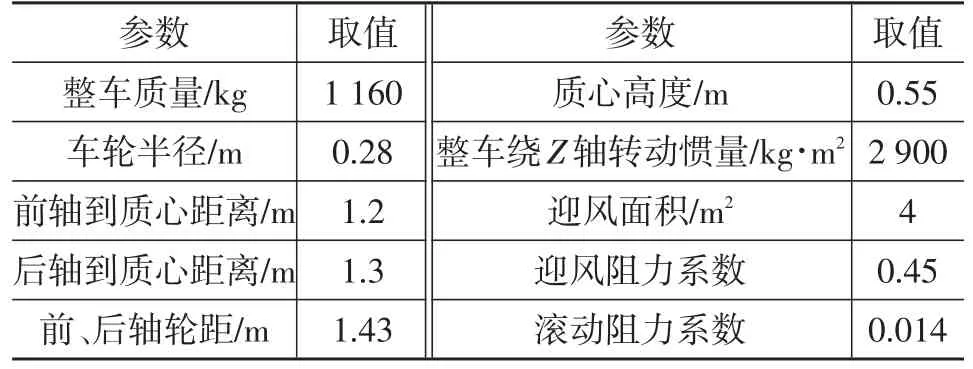

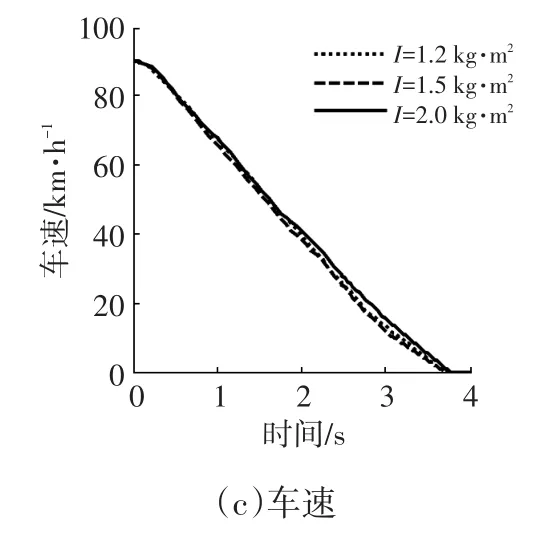

为了研究车轮转动惯量增加对ABS控制逻辑的影响,在采用传统汽车ABS控制逻辑的前提下,对不同车轮转动惯量的情况进行了对比分析,制动初速度为90 km/h,仿真结果如图4所示。

从图4可以看出,随着转动惯量的增加,车辆制动性能下降,具体表现为:车轮转动惯量为2 kg·m2和1.5 kg·m2条件下,相比 1.2 kg·m2时的制动距离分别增加了4 m和2 m,制动时间分别增加了0.2 s和0.1 s。

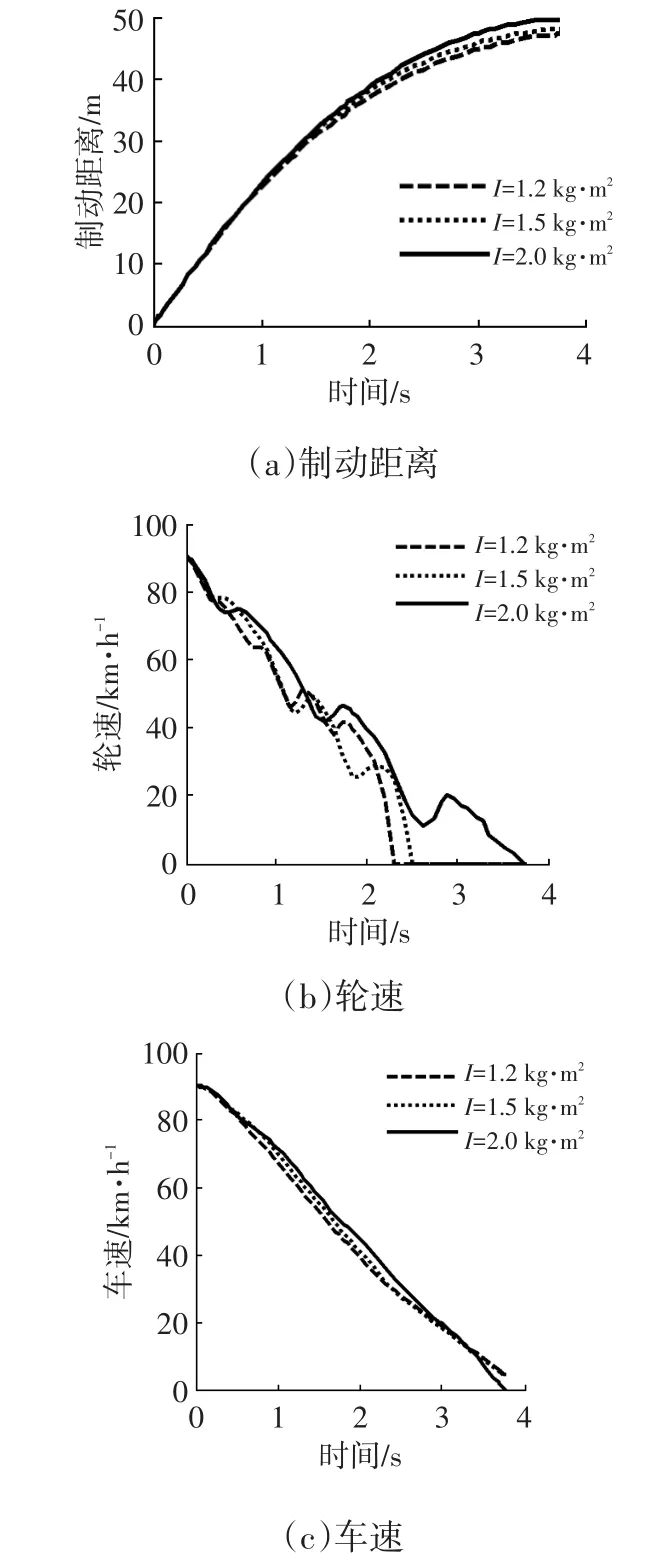

基于本文的分析方法,调整门限值后,仿真结果如图5所示。

图4 不同车轮转动惯量下的制动距离、轮速和车速

从图5可以看出,不同车轮转动惯量条件下,门限值调整后,制动距离最大缩短了5 m,制动时间减少了0.15 s,制动性能得到明显提升。

图5 调整门限值后的制动距离、轮速和车速

5 结束语

本文基于MATLAB/Stateflow搭建了一种以车轮角减速度为主要控制参数、以滑移率为辅助控制参数的逻辑门限值ABS控制模型,利用正交试验及方差分析得到了门限值对ABS影响的显著性差异并确定了最佳门限值。仿真结果表明,所提出的逻辑门限控制算法能够很好地解决由车轮转动惯量增加带来的主动安全性问题,使整车制动性能显著提升。