车辆行驶阻力测量风洞法与滑行法对比试验研究

2019-07-19易金花陈丽霞严杰

易金花 陈丽霞 严杰

(广州汽车集团股份有限公司汽车工程研究院,广州 511434)

主题词:道路行驶阻力 风洞法 滑行法 国Ⅵ排放标准

1 前言

相对于国Ⅴ排放标准[1],GB 18352.6—2016《轻型汽车污染物排放限值及测量方法(中国第六阶段)》[2](国Ⅵ标准)中提出了一种新的道路行驶阻力测量方法——风洞法。风洞法是将风洞与底盘测功机或平带式测功机相结合确定道路行驶阻力的测量方法,即在测功机上测量车辆滚动阻力,在空气动力学风洞中测量车辆空气动力学阻力[3-5],将两种阻力结果相加后得到汽车道路行驶阻力。

滑行法是国内普遍采用的道路行驶阻力测量方法[6],而风洞法是从欧Ⅵ标准[7]直接引入的,为此,本文针对2辆具有代表性的车型,根据滑行法与风洞法的测试要求进行实车试验及对比分析,以验证风洞法测量结果的准确性,并对循环能量进行计算分析,验证所用测试设备的有效性。

2 道路行驶阻力测量方法

2.1 滑行法

根据GB 18352.6—2016中固定式风速仪法道路滑行试验的测试要求,对样车A和样车B进行道路行驶阻力测量。

2.1.1 车辆准备

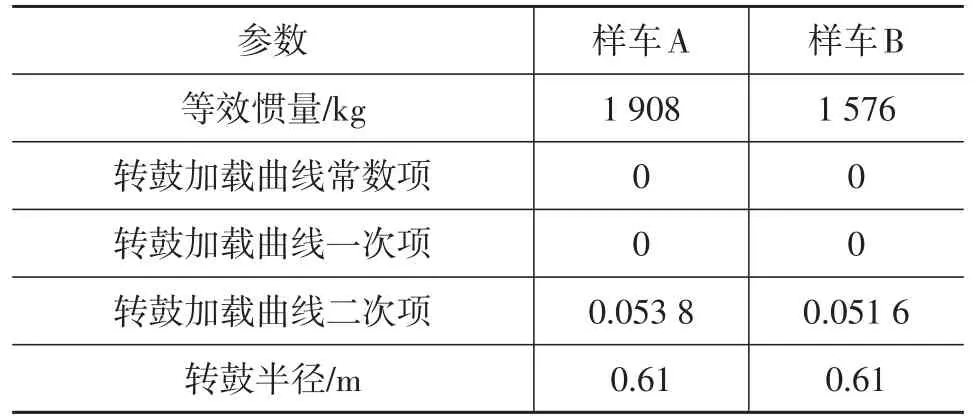

样车A与样车B磨合里程为3 000km,试验前将样车胎压调整至标准要求的下限值,调节四轮定位参数符合出厂要求,车辆加满油并称重配载至测试质量(测试质量=基准质量+选装装备+15%车辆最大负载),滑行前进行车轮拖滞力测量(热态),确保车辆传动系等功能状态正常。样车参数如表1所示。

表1 样车试验参数

2.1.2 试验环境

道路滑行试验在襄樊东风汽车试验场进行,试验时气温为17.0~17.6 ℃,大气压力为100.8~101.0 kPa,风速为0 m/s,试验环境满足温度5~40℃、5 s内平均风速低于5 m/s的要求。

2.1.3 试验过程

试验步骤如下:

a.正式滑行前,样车以118 km/h的速度行驶20 min进行预热。

b.车辆正式滑行,样车行驶速度达到140 km/h,并维持车速稳定1 min,然后将变速器置于“空挡”位置,尽量不转动转向盘,不采取制动,用行驶记录仪记录车辆从(vj+5 km/h)滑行至(vj-5 km/h)的时间Δtjai(i表示第i次滑行,i=1,2,…,n),其中,基准速度vj分别取为130 km/h、120 km/h……30 km/h、20 km/h。

c.在同一条道路相反方向进行步骤b的试验,记录反向滑行时间Δtjbi。

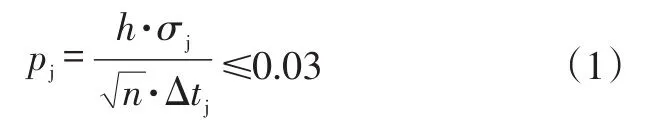

重复步骤b和c的试验过程,获得3组连续测量结果,结果应满足基准速度vj下测量结果的统计精度pj:

其中,基准速度vj下的平均滑行时间Δtj和每组测量的平均滑行时间Δtji分别为:

式中,n为滑行测量组数;σj为标准偏差;h为给定的系数,参照GB 18352.6—2016,取为2.8。

2.1.4 滑行法结果

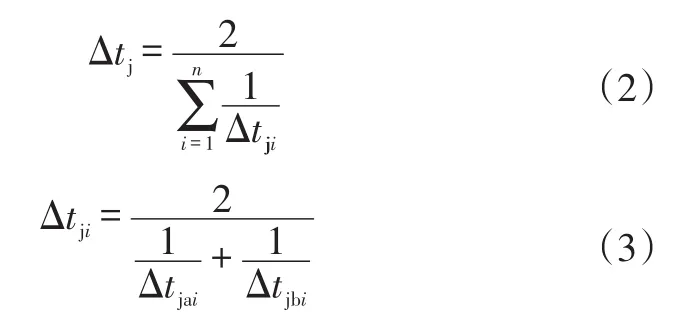

基准速度vj下的道路行驶阻力算术平均值Fj计算式为:

式中,Mav为道路行驶阻力测试开始至结束时试验车辆的平均质量;Mr为所有转动零部件的等效有效质量,可按照车辆的基准质量的3%进行估算。

根据式(4)计算得到的Fj,采用最小二乘法计算得到行驶阻力公式中的f0、f1、f2:

式中,F为道路行驶阻力;f0、f1、f2分别为道路行驶阻力曲线的常数项、一次项系数、二次项系数;v为车辆行驶车速。

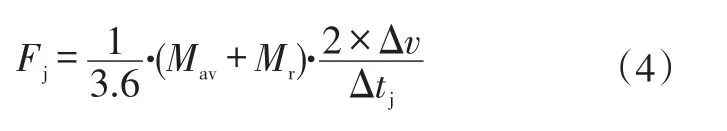

将以上实际滑行环境下测得的道路阻力F修正到基准状态(大气压力P0=100 kPa,大气温度T0=293 K,干空气密度ρ0=1.189 kg/m3,风速为0 m/s),修正公式为:

式中,F*为修正后的道路行驶阻力;K0为滚动阻力修正因子;K1为测试质量修正因子;K2为空气阻力修正因子;w1为风阻修正值;T为环境温度的算术平均值。

样车A、样车B的道路滑行试验结果如表2所示。

表2 滑行法行驶阻力测试结果

2.2 风洞法

2.2.1 空气动力学阻力测试

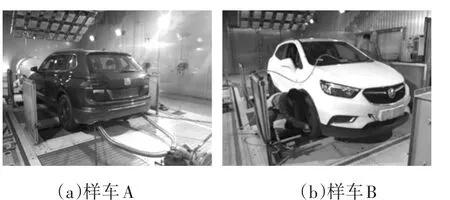

在同济大学空气动力学风洞试验室进行2辆样车的空气动力学阻力测量,如图1所示。试验前的车辆准备和配载方式均与道路滑行试验要求相同,确保两种方法的车身姿态一致。

图1 样车风洞试验

依照风洞试验要求对样车进行固定,并在基准速度vj下测量空气阻力系数与迎风面积的乘积(CDAf)j,每个基准速度下测量时间为60 s,测量频率为5 Hz。

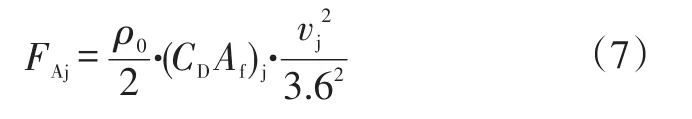

样车基准速度下的空气动力学阻力FAj计算式为:

式中,ρ0为干空气密度。

2辆样车空气动力学阻力测量结果如表3所示。

表3 风洞试验时2辆样车空气动力学阻力测量结果

2.2.2 滚动阻力测试

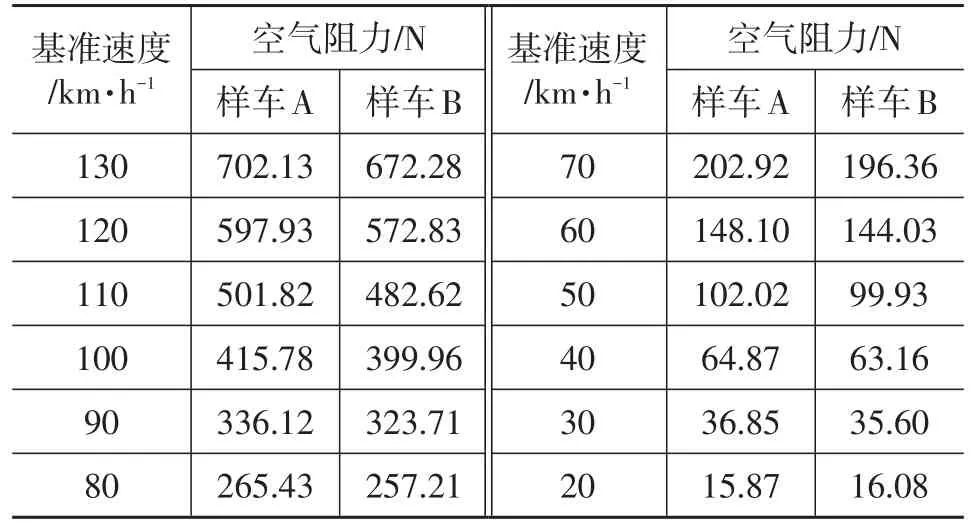

在环境舱中进行样车A与样车B的滚动阻力测试,如图2所示。

图2 样车滚动阻力试验

试验前按照道路滑行试验加载方式进行配重,采用GB 18352.6—2016中稳定车速下的测量方法进行试验。试验环境温度为20℃,按照表4对底盘测功机进行参数设定,依照道路滑行试验预热方法在底盘测功机上进行车辆预处理。

表4 底盘测功机相关参数

试验从最高基准速度130 km/h开始,到最低基准速度20 km/h结束,每个基准速度稳定10 s后进行连续6 s的轮边力测量,测量频率为10 Hz,测量期间车速保持恒定,记录各基准速度点底盘测功机测得的轮边力fjD。

将底盘测功机上测得的曲面轮边力fjD修正到等效的平坦基准路面上:

式中,FDj为修正到基准路面上的轮边力;Rw为1/2车轮公称直径;RD为底盘测功机滚筒半径。

2辆样车的滚动阻力计算结果如表5所示。

表5 滚动阻力测量结果

2.2.3 风洞法结果

根据空气阻力FAj、滚动阻力FDj可计算得到基准速度下的道路行驶阻力Fwj=FDj+FAj,结果如表6所示。

表6 风洞法行驶阻力测试结果

3 两种测量方法对比分析

3.1 行驶阻力结果分析

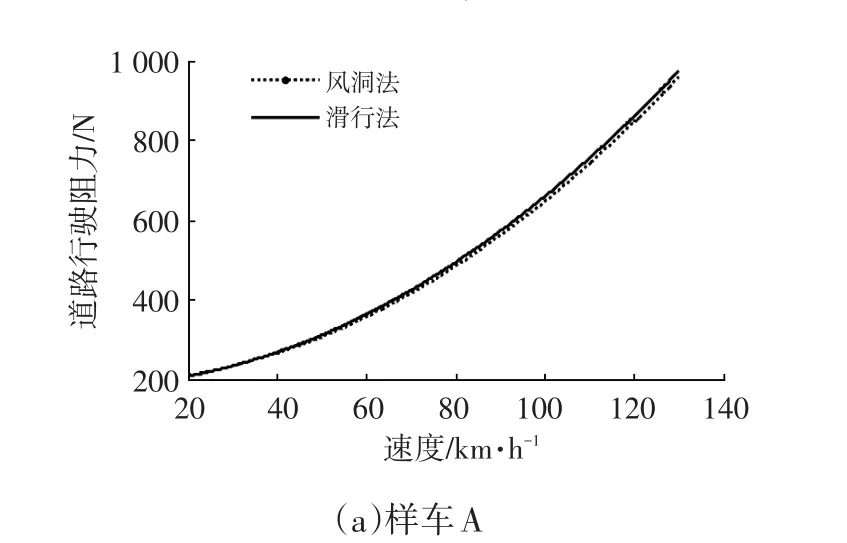

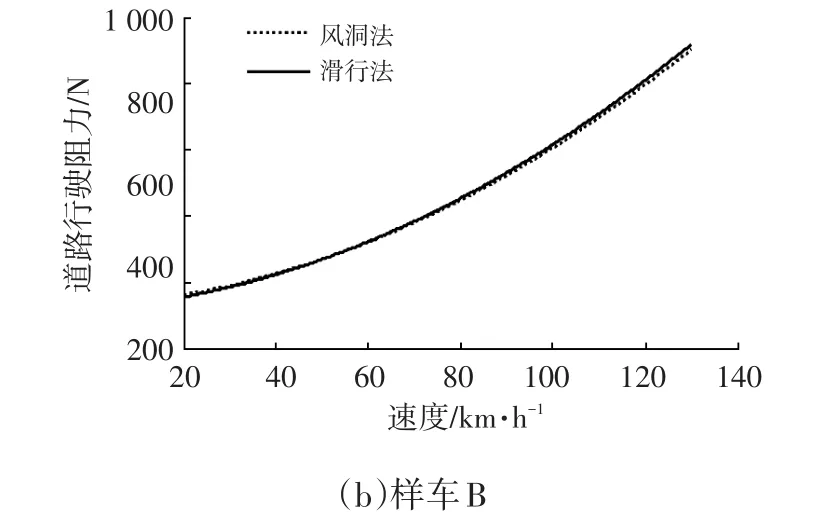

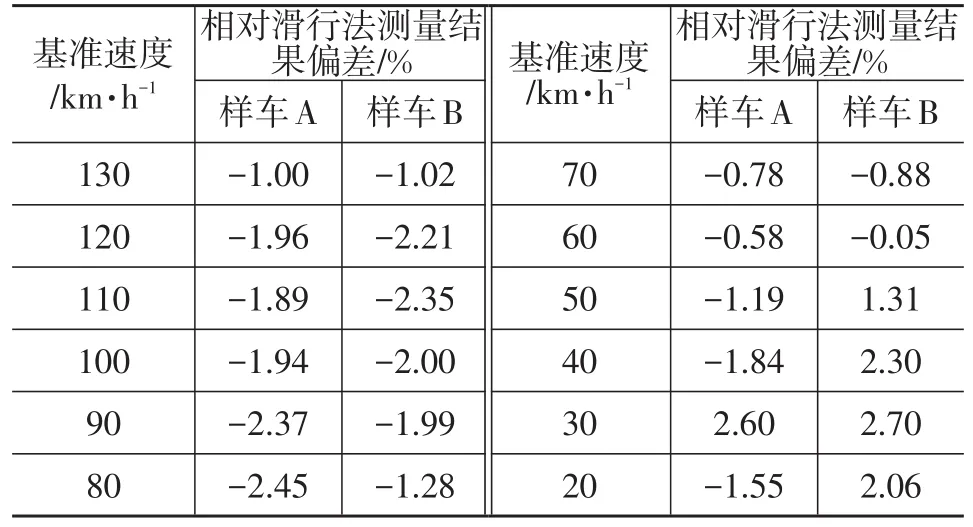

采用风洞法与滑行法获取的样车道路行驶阻力如图3所示,以滑行法行驶阻力测试结果作为基准值,计算风洞法与滑行法结果的偏差,结果如表7所示。

图3 2种测试方法得到的2辆样车道路行驶阻力

表7 风洞法与道路滑行法阻力测试结果相对偏差

由图3可知,在基准速度点上,对于样车A,两种方法测得的道路行驶阻力最大相差17 N,最小相差2 N,平均差值为7.5 N;对于样车B,两种方法测得的道路行驶阻力最大相差17.8 N,最小相差0.2 N,平均差值为4.9 N。

由表7可知:对于样车A,两种方法测得的行驶阻力最大偏差为2.6%,平均偏差为1.25%;对于样车B,最大偏差为2.7%,平均偏差为0.28%。上述结果表明,两种方法测得的道路行驶阻力平均相差在±7.5 N范围内,平均偏差在±1.25%范围内,表明风洞法测得的行驶阻力与滑行法测试结果基本一致,验证了风洞法测量结果的准确性。

3.2 循环能量差

国Ⅵ标准中规定,将风洞法和滑行法的测量结果进行循环能量需求计算,若两者的循环能量差εk在±5%范围内,可证明所用测试设备的有效性。

循环能量差计算式为:

式中,εk为某车辆在WLTC循环试验中,风洞法与滑行法的循环能量差;Ek,WTM、Ek,c分别为某车辆基于风洞法、滑行法获得的道路行驶阻力,行驶1个WLTC的循环能量需求。

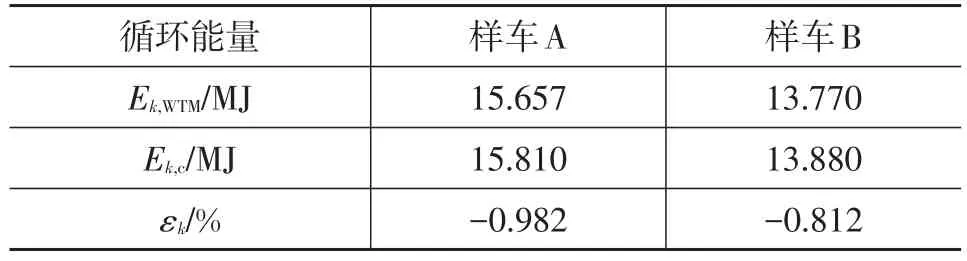

根据式(9)计算2辆样车循环能量差,结果如表8所示。

表8 循环能量差计算结果

由表8可知,样车A和样车B的风洞法和滑行法之间的循环能量差均在±1%以内,满足国家标准规定的±5%以内的要求,表明试验所用测试设备有效。

4 结束语

本文针对GB 18352.6—2016中提出的风洞法测量道路行驶阻力的方法进行了实车验证,并与滑行法测量结果进行了对比分析。试验结果表明,2辆样车采用的2种方法获得的道路行驶阻力之间的循环能量差别均满足标准规定的±5%以内的要求,验证了风洞法测试结果的准确性和测试设备的有效性。