电动汽车电驱动桥换挡品质控制策略研究

2019-07-19李阳杨林袁静妮杜茂

李阳 杨林 袁静妮 杜茂

(上海交通大学,汽车电子技术研究所,上海 200240)

主题词:电动汽车 电驱动桥 换挡品质 控制策略

1 前言

电驱动桥是针对电动汽车而设计的一种机电一体化驱动系统,其具有结构紧凑、体积小、传动效率高、成本低等优点,被广泛应用于电动汽车[1]。近年来,相比于采用固定速比的电驱动桥,多挡AMT电驱动桥因其降低了车辆对驱动电机和电池的要求,有利于提升整车动力性和经济性,已成为电动汽车驱动系统的发展趋势[2]。然而,目前常用的电驱动桥由于驱动电机侧置而产生激励振动,同时不利于整车电池系统的布置。

作为AMT系统的关键技术,换挡控制与车辆行驶平稳性密切相关,换挡品质的优劣直接影响驾乘舒适性甚至系统可靠性。换挡品质主要体现在换挡时间和换挡冲击度,如何缩短换挡时间、降低换挡冲击度、提高车辆的动力性和平顺性是AMT换挡控制中的核心问题。柴本本等[3]提出一种最优控制策略,对驱动电机转矩进行反馈补偿和采用非线性时间最优控制对换挡电机进行位置控制以优化换挡过程,改善了换挡品质;刘正伟[4]以换挡时间最短为目标,对摘挡和挂挡阶段进行优化控制,通过在Bang-Bang控制的基础上加入一段自适应控制,改善了传感器采样误差造成的控制效果不佳的问题;台玉琢等[5]提出一种基于最优控制序列和最优轨迹的前馈控制和反馈控制相结合的控制方法,降低了换挡过程中的车辆冲击度。然而,如何同时缩短换挡时间和降低换挡冲击度,尚缺乏有效的控制策略。

为此,本文设计了一种同轴式两挡电驱动桥,并以此为对象,在深入分析其换挡过程和换挡品质影响因素的基础上,提出改善换挡品质的控制策略,并基于仿真软件AMESim搭建换挡控制仿真模型,对提出的控制策略的有效性进行验证。

2 同轴两挡电驱动桥系统方案设计

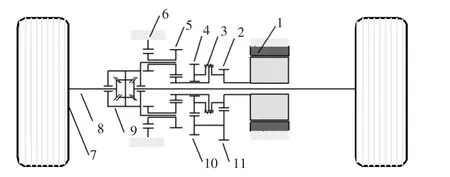

本文设计的电驱动桥采用由变形大速比行星轮齿轮系与圆柱齿轮系构成的复合轮系,如图1所示。采用同轴布置的结构,具有2个挡位,通过同步器实现换挡控制,通过双行星排实现主减速器功能,同时没有离合器,可以减小尺寸,降低成本。该电驱动桥不仅两挡速比较大,而且两挡速比级差可方便地控制在2以内,因而既保证了行车过程中可顺利换挡,又有利于驱动电机的高速化和小型化,并提升车辆动力性和经济性。相对于目前常用的平行轴布置电驱动桥,它还可有效避免电机侧置引起的振动,且为整车电池系统提供更大的布置空间,提高电动汽车续驶里程。

图1 电驱动桥系统结构示意

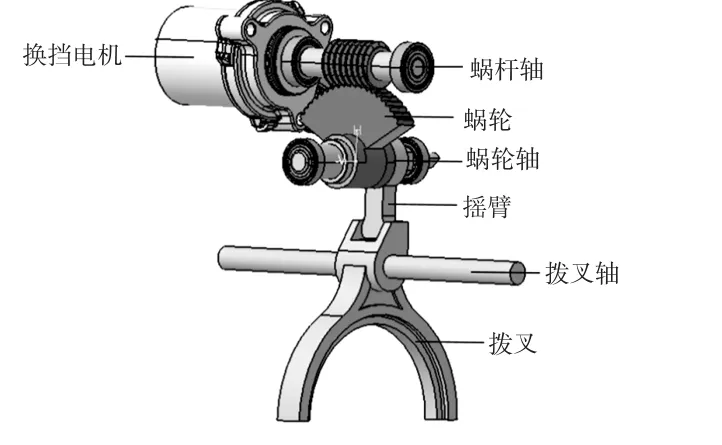

换挡执行机构根据动力源的不同,可分为气动、液动和电动3种类型,目前多采用电控电动式。常用的减速机构有蜗轮蜗杆、螺旋机构、齿轮减速机构,运动转换机构有螺旋机构、齿轮齿条机构、凸轮机构、摇臂机构等[6]。为满足换挡执行机构的高精度、小冲击、能自锁、短行程等实际要求,并克服凸轮机构等对制造加工精度要求高的问题,本文采用具有自锁功能的蜗杆传动作为减速机构、旋转摇臂作为运动转换机构,如图2所示。换挡电机的输出扭矩经蜗轮蜗杆减速增扭,驱动摇臂旋转,摇臂下端位于拨叉头凹槽中,将摇臂的旋转运动转化成拨叉的轴向移动,进而由拨叉带动同步器接合套向目标挡位运动,实现换挡。其中,通过设计蜗杆的螺旋角小于蜗轮蜗杆间的摩擦角来保证自锁,防止动力反向传递,保证换挡可靠性。换挡电机采用可靠性高、寿命长的直流无刷电机,具有响应速度快、起动转矩大的特点,符合换挡过程中拨叉迅速起动或制动的要求[7]。

3 换挡品质控制策略

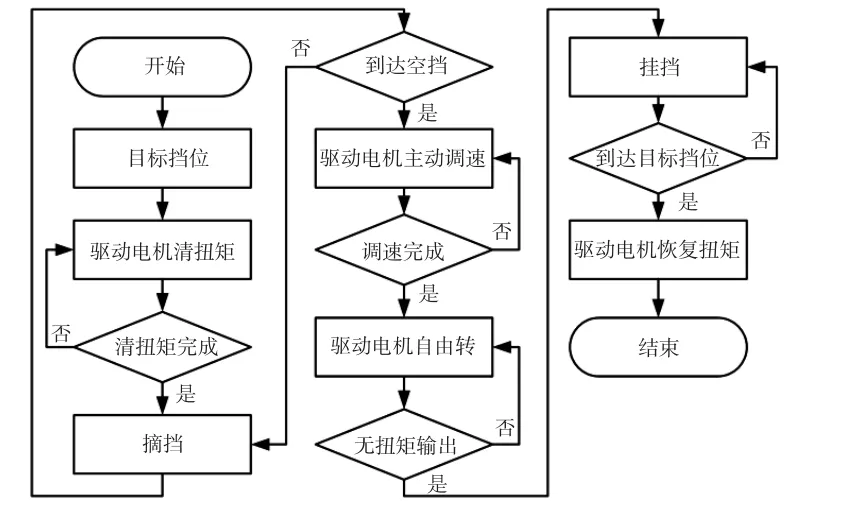

电驱动桥的换挡过程如图3所示,包括清扭矩阶段、摘挡阶段、同步调速阶段、挂挡阶段以及恢复扭矩阶段。在摘挡后期,驱动电机开始主动同步调速。

图2 换挡执行机构

图3 换挡流程

3.1 清扭矩阶段

收到换挡指令后,在摘挡前通过清除驱动电机扭矩,保证动力系统无转矩传递,使换挡执行机构较容易摘入空挡,避免引起冲击和噪声。此阶段对车辆冲击度影响较大,冲击度是评价换挡品质的重要指标,反映车辆行驶的平顺性,用车辆纵向加速度的变化率表示:

式中,a为车辆的纵向加速度;v为车辆速度。

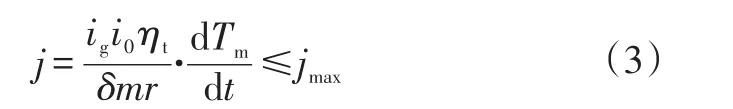

清扭矩阶段驱动电机的动力输出与车轮端有确定的动力学关系,冲击度可表示为[8]:

式中,ig为挡位速比;i0为双行星排减速比;ηt为传动效率;δ为旋转质量换算系数;m为车辆质量;r为车轮半径;Tm为驱动电机扭矩。

由式(2)可知,清除扭矩阶段车辆的冲击度与驱动电机的扭矩变化率成正比关系,如果驱动电机扭矩直接清零,会产生较大的冲击度,影响驾驶的平顺性。因此,清扭矩阶段应限制驱动电机扭矩变化率,抑制冲击度:

由式(3)可得:

式中,jmax为最大可接受冲击度。

德国对冲击度的推荐值为jmax=10 m/s3,中国对冲击度的推荐值为jmax=17.63 m/s3,取jmax=10 m/s3得到满足冲击度要求的驱动电机扭矩最大变化速率[9]。在摘挡前,驱动电机以扭矩模式按照上述扭矩变化速率将驱动电机扭矩减小到零,完成清扭矩过程。

3.2 摘挡阶段

清除驱动电机扭矩后,换挡执行机构产生动作带动拨叉移动,使同步器到达空挡位置。此时,驱动电机转矩为零且动力链中断,冲击度为零。为了减小换挡时间,执行机构以最大速度进行摘挡。

3.3 同步调速阶段

摘挡完成后,通过调节驱动电机的转速减小同步器主、从动部分的转速差,调速后的电机转速会直接影响同步器机械同步过程,需向驱动电机发送合适的目标调速指令,控制同步器两端的转速差。由于无动力输出,调速阶段时间过长会导致驾驶员感到整车动力性不足,需尽量缩短调速时间,减小动力中断时间。

驱动电机调速的目标转速为:

式中,noutshaft为电驱动桥输出轴转速;itarget为目标挡位传动比;Δn为转速修正量,考虑到驱动电机调速完成到同步器开始机械同步的过程中驱动电机转速有所下降,取Δn=50 r/min[10]。

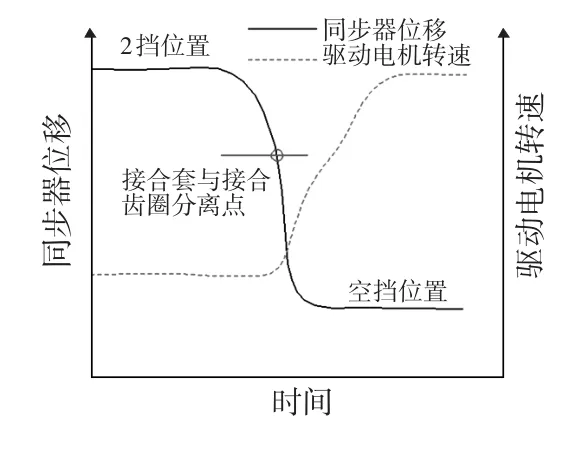

为了缩短调速时间,与通常摘挡完成到达空挡才开始驱动电机主动调速不同,本文提出一种“重叠同步调速”的控制方法,如图4所示。以2挡摘空挡为例,接合套与接合齿圈分离后,在同步器向空挡移动过程中就重叠地进行驱动电机主动调速,由换挡控制器向驱动电机发出调速模式指令和上述目标转速,以缩短换挡时间。

图4 驱动电机重叠同步调速示意

3.4 挂挡阶段

调速完成后,控制驱动电机进入自由转模式,保证动力系统无转矩传递,利于挂挡完成,同时,换挡电机开始动作,带动拨叉向目标挡位轴向运动,完成挂挡动作。挂挡过程中,同步器机械同步阶段是影响换挡冲击度的主要阶段,此阶段同步器传递的扭矩等于摩擦锥面间的摩擦力矩M,即

式中,F为换挡拨叉的轴向力;μ为摩擦因数;R为摩擦锥面平均有效半径;α为摩擦锥面半锥角。

同步阶段车辆的冲击度为:

由式(6)、式(7)可得:

式中,J为同步器输出端至车轮端的等效转动惯量。

由式(8)可知,同步器机械同步阶段的冲击度大小与轴向换挡力的变化率成正比。因此,在挂挡阶段,在保证快速完成挂挡的同时,应控制好轴向换挡力的变化率,减小同步冲击度。

摘挡和挂挡均通过对换挡电机的控制实现,为了实现换挡电机的高精度控制,采用三闭环反馈控制,其控制原理如图5a所示。其中,位置环为三闭环控制器的外环,转速环为中间环,电流环为内环,电流环通过控制输出脉冲宽度调制(Pulse Width Modulation,PWM)波的占空比来控制换挡电机的输入电压,从而控制其电流和转速[11]。

考虑到挂挡过程不同阶段同步器运动特性不同,为避免单一控制方法无法适应运动的变化而导致控制效果不理想,将整个挂挡行程根据同步锁止点和同步解锁点分为同步前阶段、同步阶段以及同步后阶段,采用分段闭环控制,如图5b所示。同步前阶段以同步锁止点作为目标点,跟随目标位移曲线进行闭环控制;同步阶段基本占空比保证同步阶段换挡力的下限值,同时对输出占空比的变化率进行限制,以此控制换挡力的变化率,从而控制同步阶段的冲击度;同步后阶段与同步前阶段类似。

图5 换挡电机三闭环分段控制

3.5 恢复扭矩阶段

挂挡完成后,驱动电机切换到转矩模式,此时驱动电机动力输出端与车轮间存在与清扭矩阶段相同的动力学关系,冲击度与驱动电机的扭矩变化率成正比关系。因此,在挂挡完成后,根据驾驶意图确定驱动电机的目标扭矩,按照满足冲击度要求的最大驱动电机扭矩变化率逐渐恢复到目标扭矩。

4 电驱动桥换挡品质控制策略仿真

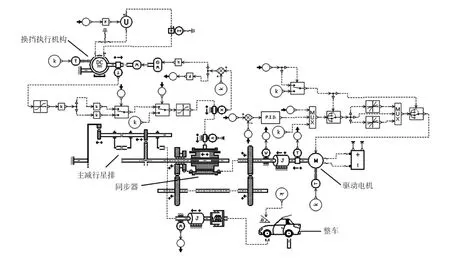

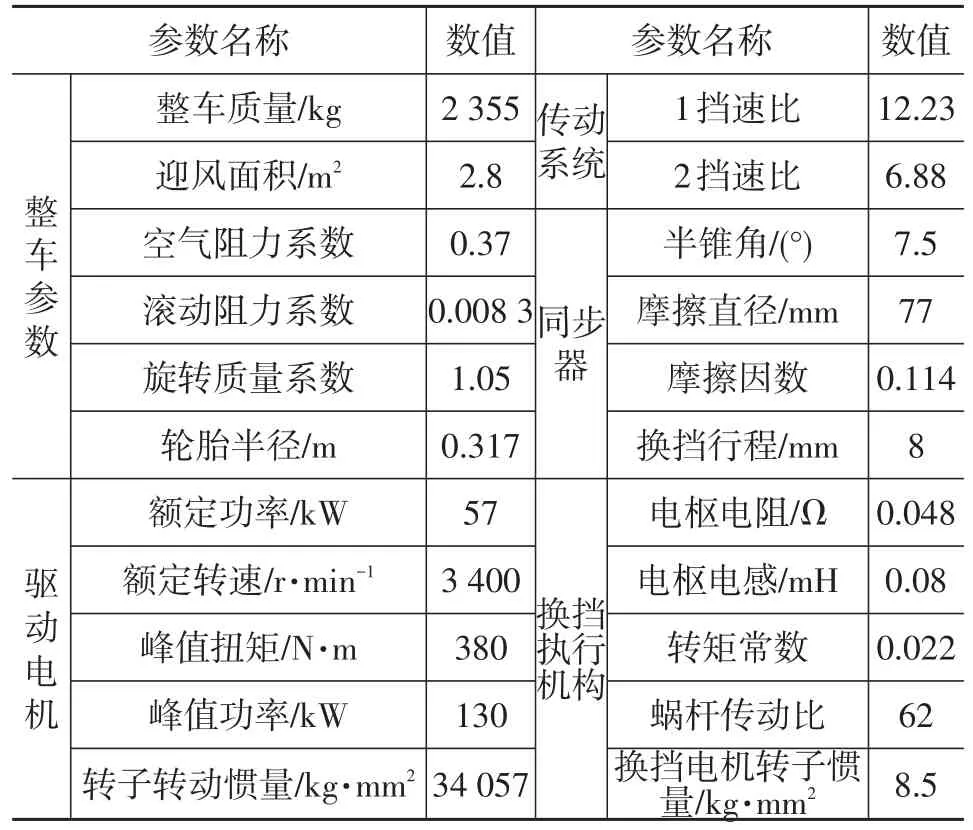

4.1 电驱动桥系统AMESim模型

为对控制策略进行测试验证,本文基于多学科仿真软件AMESim建立电驱动桥系统及车辆动力学仿真模型,如图6所示。采用模块化设计,包括整车模块、驱动电机模块、齿轮传动模块、同步器模块、换挡执行机构模块,各模块的主要参数如表1所示。通过在AMESim模型中加入Simulink接口模块,其输出接口代替AMESim模型中的控制信号端口,其输入接口连接到AMESim模型的传感器信号端口,从而构成AMESim与Simulink联合仿真闭环模型[12]。

图6 电驱动桥系统AMESim模型

表1 仿真模型主要参数

4.2 控制策略仿真验证

为了验证提出的换挡品质控制策略的有效性,基于搭建的联合仿真模型进行升、降挡仿真测试。为了更明确地体现控制策略的改善效果,以现有换挡控制策略(如文献[13]中的策略)为基础,选取摘挡完成后空挡位置开始驱动电机主动调速、换挡电机单段闭环控制的控制方法作为对照组。

4.2.1 升挡过程仿真

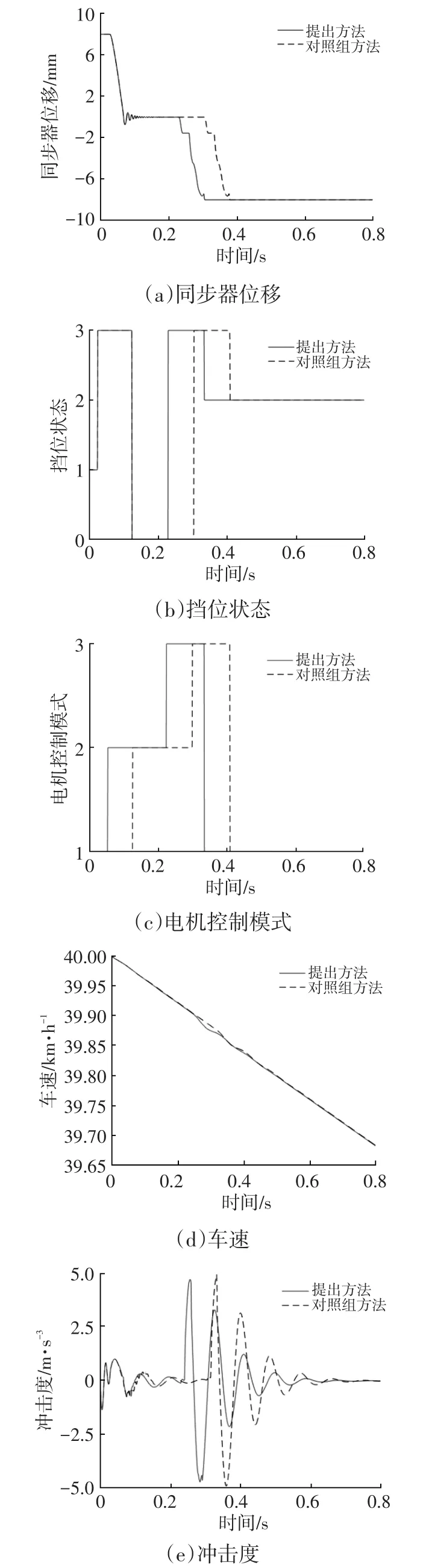

升挡过程仿真结果如图7所示。

图7中,挡位状态0、1、2、3分别代表空挡、1挡、2挡以及换挡过程中,电机控制模式1、2、3分别代表转矩模式、转速模式和自由转模式。由图7可知,升挡过程依次经过1挡、空挡、2挡,驱动电机依次经过转矩模式、转速模式、自由转模式,最后恢复到转矩模式。同时,升挡过程中,由于存在动力中断,车速会出现小幅度下降。对照组中,同步器到达空挡位置时,驱动电机开始调速,而本文提出的方法在摘挡过程中同步器到达空挡前,驱动电机已经进入调速模式,通过重叠同步调速,缩短了换挡时间。本文提出的换挡品质控制策略和对照组控制策略的升挡时间分别为0.337 s和0.413 s,升挡过程中的最大冲击度分别为4.70 m/s3和4.98 m/s3。与对照组相比,提出的控制策略升挡时间缩短18.4%,最大冲击度降低5.6%。

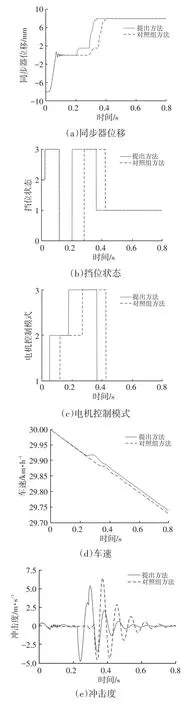

4.2.2 降挡过程仿真

降挡过程仿真结果如图8所示。由图8可知,降挡过程依次经过2挡、空挡、1挡,本文提出的控制策略和对照组控制策略降挡时间分别为0.387 s和0.427 s,降挡过程中的最大冲击度分别为5.43 m/s3和6.48 m/s3。与对照组相比,提出的控制策略降挡时间缩短9.4%,最大冲击度降低16.2%。

图7 升挡过程仿真结果

图8 降挡过程仿真结果

5 结束语

本文设计了一种同轴两挡电驱动桥的动力系统构型,在对其换挡过程和影响换挡品质的因素进行分析的基础上,提出了改善换挡品质的控制策略。利用AMESim搭建了电驱动桥系统的换挡仿真模型,并与Simulink联合仿真对换挡控制策略进行了验证。结果表明,提出的换挡品质控制策略与对照组控制策略相比,升、降挡时间和最大冲击度均有较大幅度下降,换挡品质得到有效改善。