某重型发动机增压器涡壳断裂原因分析及改进

2019-07-15刘文元陈超明

刘文元,陈超明

(广西玉柴机器股份有限公司,广西 玉林537005)

1 概述

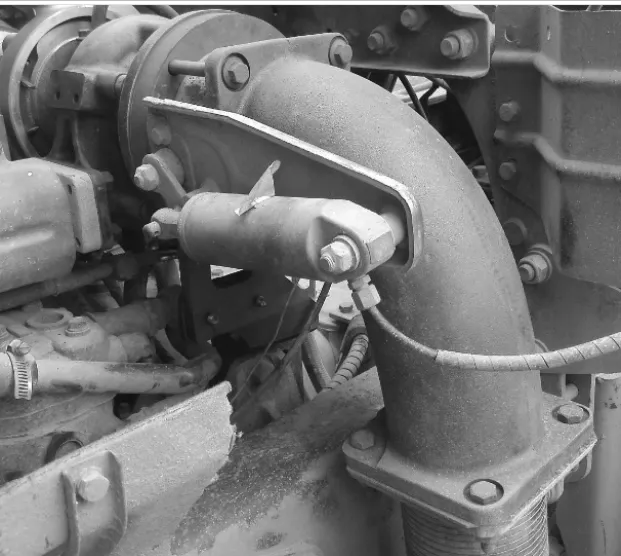

某重型发动机配套重卡车用于建材运输,在使用过程中出现批量增压器涡壳法兰、排气接管、支架断裂故障(如图1),初步分析该断裂故障是因振动大造成。为了进一步明确故障原因,会同整车厂安排对整车进行增压器和涡轮后排气接管道路振动测试[1],然后再运用CAE技术对改进前后的方案进行对比分析,以求找到解决问题的方案。

图1 增压器涡壳开裂故障图片

2 测试过程介绍

通过在发动机上选定的位置布置传感器测点(见图2),将振动频率转化为电信号,在电脑上通过软件读取车辆行驶过程中不同工况测点位置的振动频率数据。

图2 振动测试零件状态示图

2.1 振动测试方案

2.1.1 振动测试方案说明

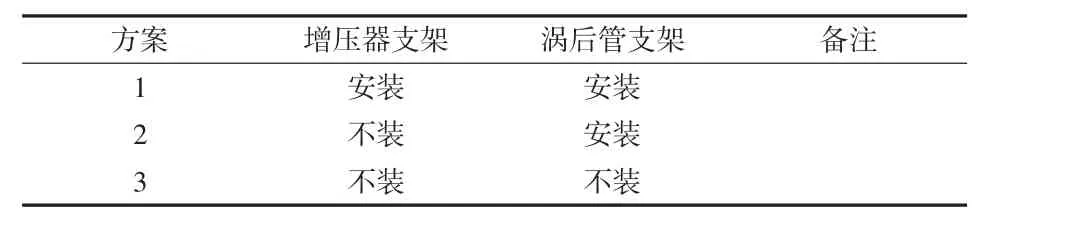

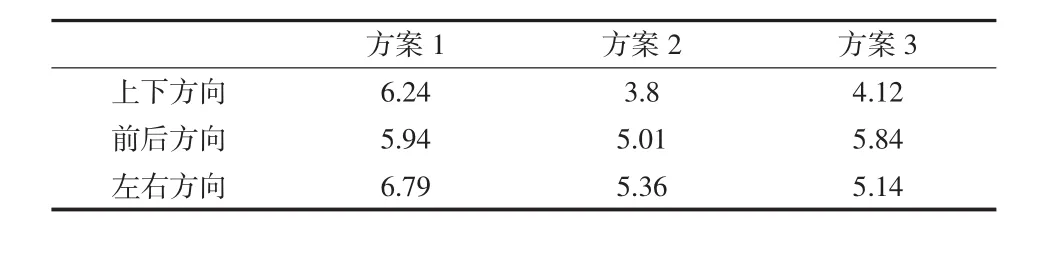

振动测试方案按是否安装增压器支架与涡轮后排气接管支架分为3种方案进行,如表1所列。

表1 测试方案

2.1.2 测点位置说明

如图2所示,在排气碟阀、增压器、增压器支架、涡后管及涡后管支架上各布置1个传感器测点。

2.1.3 数据采集

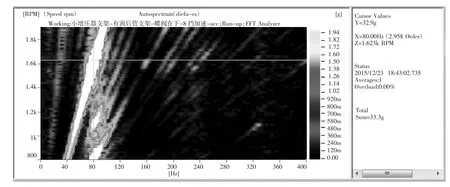

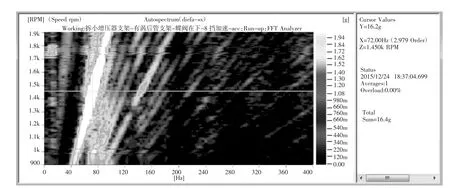

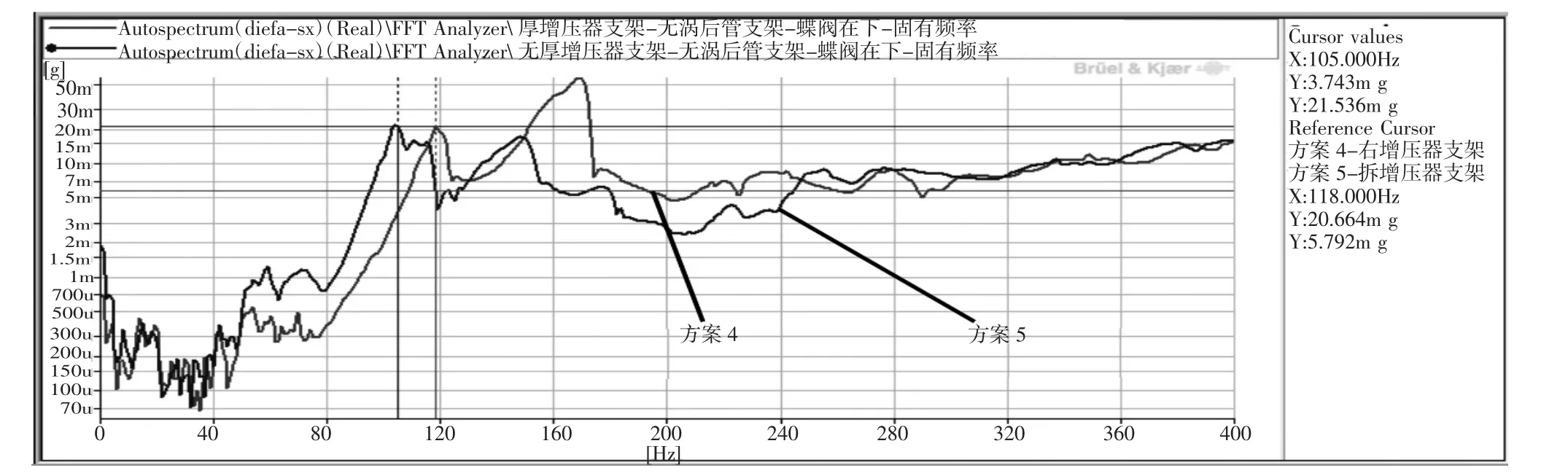

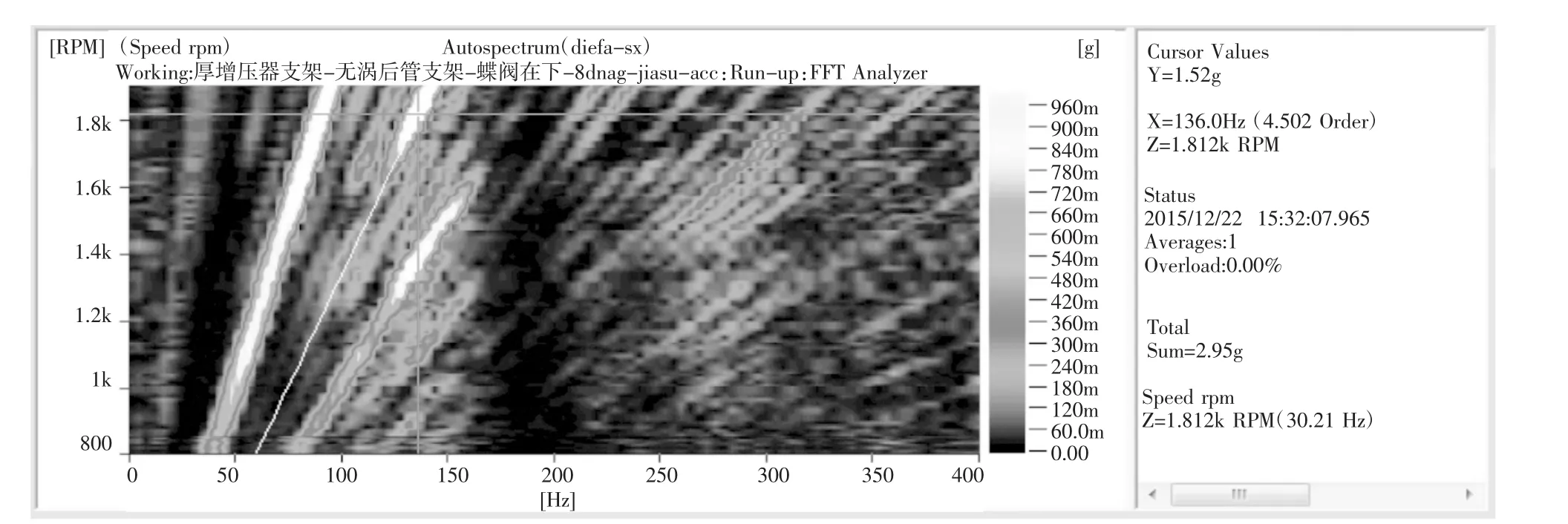

因车辆行驶时低档位加速时间太短,FFT计算需要时间,高档位车速太快,路上车多危险,故选择8档作为测试档位,且8档是此故障车辆常用档位,分别对增压器的固有频率 (图3)、3种方案蝶阀与增压器加速度振动峰值进行测试(图4、图5、图6),测试数据整理见表2、表3所示。

图33 种方案的增压器的固有频率

图4 方案1蝶阀位置共振频率80Hz,振动峰值33.3g

图5 方案2蝶阀位置共振频率72Hz,振动峰值16.4g

图6 方案三蝶阀共振频率72Hz,振动峰值25g

表2 增压器加速振动峰值测(g)

表3 碟阀加速振动峰值测(g)

2.1.4 数据分析

1)文献[2]测试结果说明从增压器和蝶阀的振动来看,方案1同时安装两个支架加剧了蝶阀和增压器的振动,而方案2只安装涡后管支架时,增压器和蝶阀的振动值是最小的。

2)此种布置方式的三种方案固有频率都比较低,在热态情况下最高共振频率只有80 Hz,共振转速1 600 r/min左右,处在发动机常用转速。

3)经测试,湛江等地用于建材、矿材等运输的M7工程用车超载严重(单次载重量在60 t~100 t),且常用转速在1 400 r/min~1 700 r/min,正好是增压器振动最大并出现共振的转速范围。

2.2 改进方案

根据上述分析结果,经与整车厂沟通采取了下述改进方案,如图7所示。

图7 M7物流车增压系统布置图

1)将蝶阀上移至增压器后面;

2)取消涡后管支架;

3)增加增压器支架厚度,提高支架刚性;

4)涡后管改用铸铁管;

2.3 改进方案测试

2.3.1 改进方案振动测试方案说明

采取上述措施并通过CAE对比分析结果显示改进方案较原有方案共振频率有较大提高,改进方案在振动测试时分为有增压器支架和无增压器支架两种方案,如表4所示。

表4 改进后的测试方案

2.3.2 改进方案数据采集

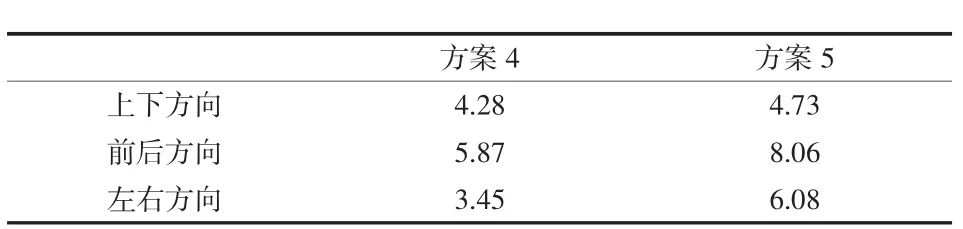

分别对增压器的固有频率(图8)、2种改进后的方案蝶阀与增压器加速度振动峰值进行测试(图9、图10),测试数据整理见表5、表6所示。

图82 种方案的固有频率

图9 方案4蝶阀位置共振频率136Hz,振动峰值2.95g

图10 方案5蝶阀位置共振频率92Hz,振动峰值7.63g

表5 增压器加速振动峰值测(g)

表6 碟阀加速振动峰值测(g)

2.3.3 改进方案数据分析

1)文献[3]测试结果说明方案4蝶阀与增压器的振动比方案5小,而且从共振频率上看,方案4的共振频率在118 Hz,满足设计要求;而方案5的共振频率在热态情况下只有92 Hz左右,小于105 Hz。

2)文献[3]测试结果说明蝶阀上移后,蝶阀振动没有超过12 g,增压器振动也没有超过12 g(增压器供应商要求增压器振动<12 g),共振转速提高到1 800 r/min以上。

但是按照方案4整改后的车辆运行一段时间后又反馈增压器法兰断裂,通过进一步分析发现湛江等地用于建材运输的工程车辆不仅超载严重(60~100 t),常用转速1 400 r/min~1 700 r/min正好是发动机出现共振的转速范围,且因发动机负载大,该转速范围也是发动机涡前排温最高的区域。

3 改进建议及结论

3.1 改进建议

通过上面分析可知,增压器涡壳开裂与热应力有关,虽然方案4通过加强增压器支架降低了振动,但强化后的支架也限制了涡壳热变形,导致增压器涡壳热应力增加而出现开裂。故对新出厂及市场工程用途(载重60 t~100 t)、常用转速1 400 r/min~1 700 r/min的M7车型,采用如下优化方案进行改进:

1)蝶阀上移至增压器后面

2)降低涡后排气管重量,采用焊接的不锈钢涡轮后接管

3)优化降低增压器法兰处排温和热应力,增压器支架由4颗螺栓安装改为上下各1颗螺栓安装;

4)取消涡后管支架。

3.2 结论

1)用于建材等运输的M7工程用车因超载严重(单次载重量在60 t~100 t),且常用转速在1 400 r/min~1 700 r/min是增压器出现共振的转速范围,故共振是增压器导致涡壳开裂的主要原因;

2)超负荷运行使发动机涡前排温位于发动机最高排温区间,使增压器涡壳热应力集中是导致涡壳开裂的次要原因;

3)增加增压器支架的强度虽可提高增压器的共振频率,但同样限制了涡壳变形,也会造成增压器涡壳开裂。

新优化的整改方案投放市场并持续跟踪1年,未再出现增压器断裂反馈,说明整改方案是有效的。